电动汽车用永磁同步电机优化设计

2019-05-30陆海斌柴召亮

陆海斌,钱 胜,柴召亮

(1.长安轻型车研发中心,河北 定州 073000;2.北汽银翔汽车有限公司,重庆 401520)

永磁同步电机 (Permanent Magnet Synchronous Motor,PMSM)作为电动汽车驱动系统首选,因转矩响应快、体积小、效率高、噪声小等优点,迅速占领了新能源汽车市场,且市场占有率逐渐上升。电动汽车的快速发展和强烈的需求刺激,迫使驱动电机向高速化、轻量化、高效化等方向快速推进。通过优化电机功率密度,不仅满足电动汽车对驱动系统高速化、轻量化、高效化需求,而且对PMSM产品竞争有重要的战略意义[1]。

目前实现车用永磁电机的高功率密度有两种方法:①提高电机转速;②提高转矩密度,但提高转速带来风摩损耗过高、轴承润滑及寿命、噪声等问题,因此通过提高转矩密度来提高功率密度成为很多厂家研究的重点[2]。

1 有限元电磁仿真

1.1 模型搭建

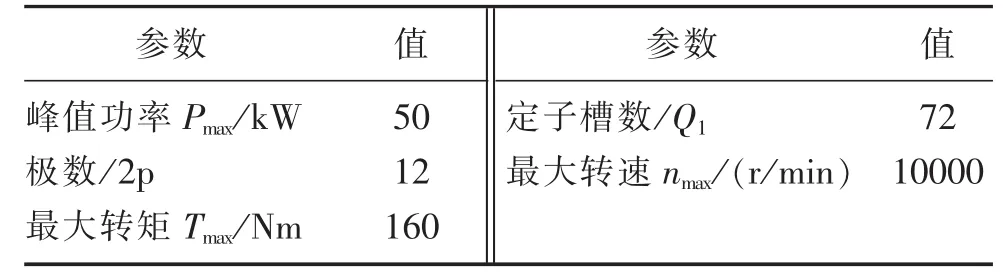

以一台72槽12极永磁同步电机为例,使用motor-CAD建立其模型,通过E-mag模块进行电磁热耦合分析。电机参数见表1。

表1 仿真模型的参数

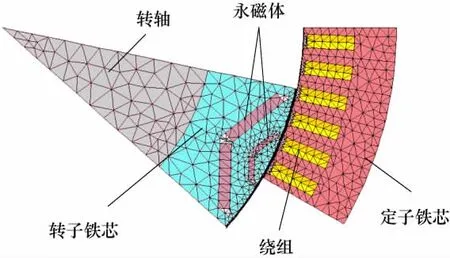

为了节省仿真时间,取电机一极为仿真模型并划分网格,如图1所示。

图1 永磁同步电机模型

1.2 边界定义

文献[3]描述了永磁同步电机因铁磁物质磁导率远远大于空气磁导率,电机定子轭边缘虽有部分漏磁,但这部分衰减很快,且电机磁力线沿定子轭表面闭合,可取定子轭边缘为零边界,这在工程上近似合理。电机结构对称,磁场沿周向周期变化。具有周期性条件,在相邻两极中心线上,磁力线垂直穿过,极间几何中心线法线方向变化率为零,故选取一个极距进行仿真。

1.3 空载仿真

永磁同步电机空载仿真如图2所示,从磁密云图和空载反电势波形看出,电机所含谐波较少。

图2 永磁同步电机空载仿真

1.4 负载仿真

从图3可以看出,电机各项参数选择较合理,为了深究其材料的利用率和单位质量的出力,在不改变电机有效体积的条件下进行参数优化。

2 优化设计[4]

2.1 优化设置

通过软件E-mag模块设置Optimisation自定义选项,提出了以下提高转矩密度的优化方法[5-6],设定子外径D1,定子内径Di1,定子轭部长度为LDyoke,转矩密度为ST,根据经验总结,定义如下参数优化范围:

自定义选项设置如下:

Name:

ratio and geometry validity

图3 永磁同步电机负载仿真

Exp:

(0.5<(stator_bore/stator_lam_dia))and((stator_bore/stator_lam_dia)<0.8)

And

(((stator_lam_dia-stator_bore)/2)-slot_depth)≥3

以原模型转矩密度为基准,取其倒数

自定义选项设置如下:

Name:

volume per torque

Exp:

1/torquepervolume

Optimisation选项中同时选择(1)和(3)的自定义设置。

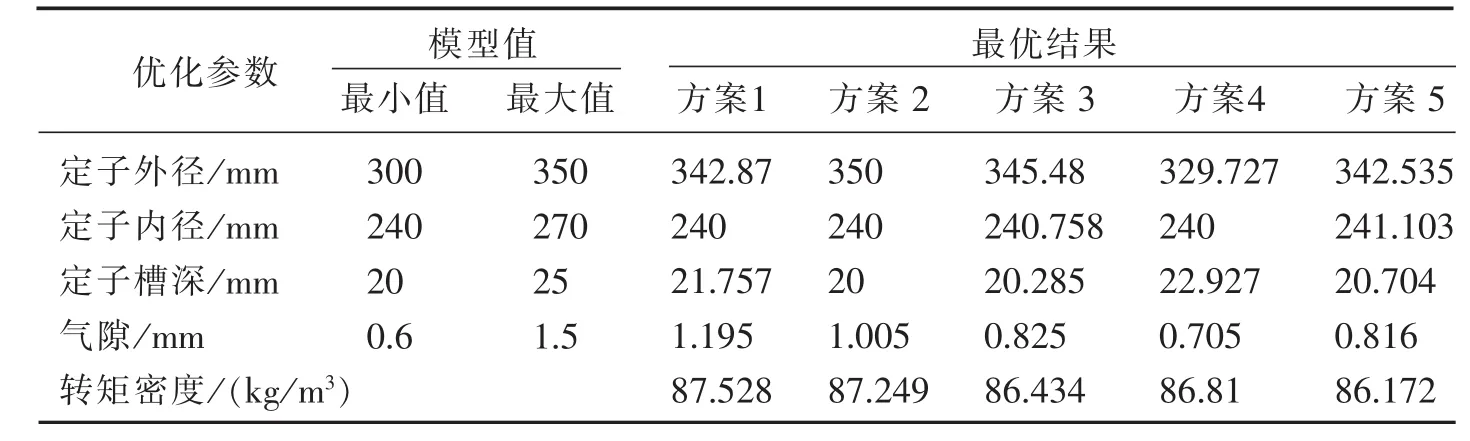

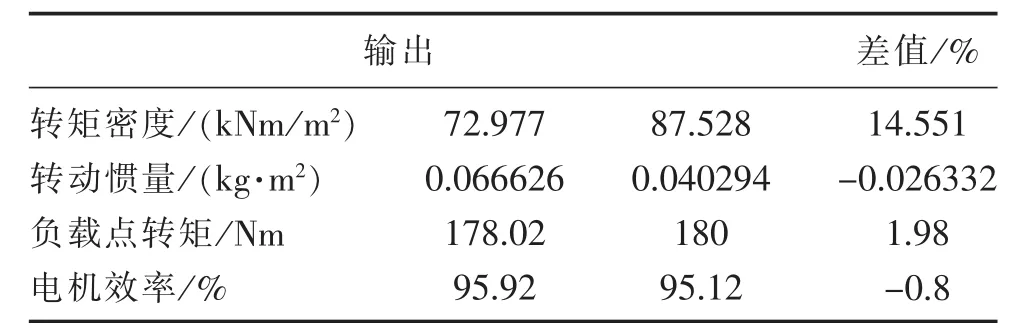

其中原始方案的转矩密度值从图3可看出 (torque per rotor volume)为72.977 kNm/m2。优化仿真后得到的收敛结果如表2所示。

表2 优化的收敛结果

2.2 几何参数及模型分析

对比原始方案转矩密度值可以看出,优化方案计算结果更高,效果更好。取最优结果方案与原始方案的对比参数见表3。

表3 模型几何参数差异对比

从图4和表3可以看出,电机定子外径略增大,定子内径稍有减小,气隙稍有增加。

图4 模型对比图

2.3 额定工况性能参数分析

由表4可知,转矩密度增大,电机效率变化不大,但仍然可达95%以上。最大扭矩稍增加。另外,转动惯量减小,对电机转矩响应更好。

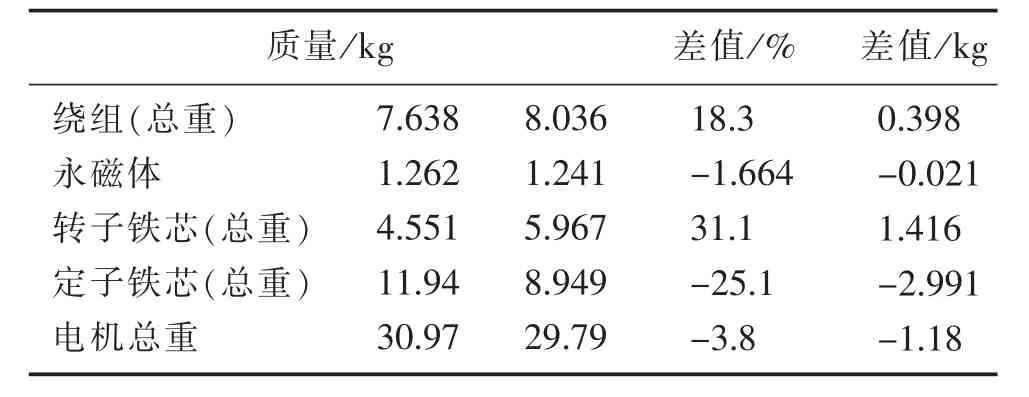

不仅转动惯量性能有所增加,电机质量也有所减小,如表6所示铜线绕组用量提升18.3%,铁芯质量提升6%。而其他部件,如永磁体、转子铁芯用量都有所减少,电机总质量减小了3.8%。

表4 额定工况性能对比

2.4 材料及成本分析

根据2016年2月硅钢片、永磁体等材料报价,可估算出电机成本变化情况,详见表5。

从表6可以看出,通过优化设计,电机成本降低了1.54美元,其转动惯量减小、转矩密度增大,电机总质量减小,效率略小,综合对比可知,该优化方案比较优良。

表5 零部件材料对比

表6 优化后材料节省的成本

3 样机测试

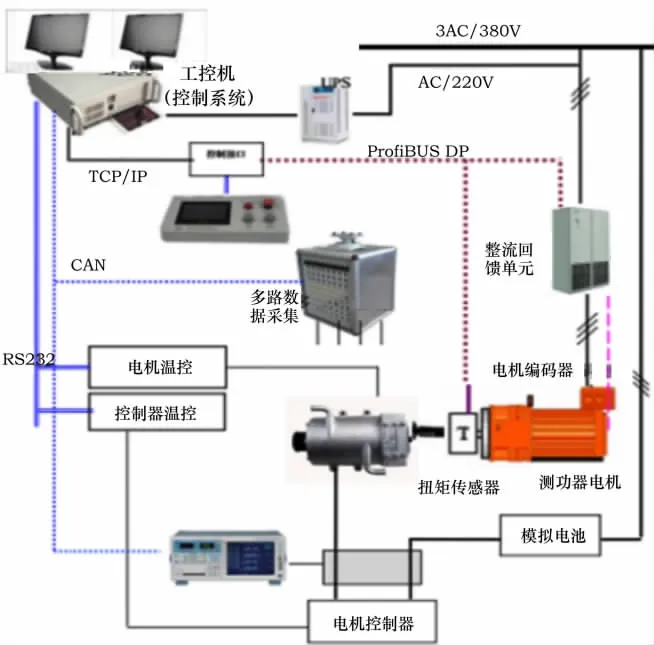

3.1 系统设备概述

试验台总成如图5所示,主要包括测功用负载电机、被试电机、过渡支撑及连接装置、铸铁平板及各种工装夹具;保障系统主要包括恒温设备等;电控柜主要包括变频逆变系统、电池模拟器;测试柜主要包括测功机控制系统、数据采集系统;测试仪器主要包括采集传感器、电机测试用各种仪表、功率分析仪、示波器、信号发生器等。

3.2 测试数据分析

对优化后的方案进行样机制作,并进行了台架测试。对温升数据后处理并与仿真曲线对比如图6所示。

从额定工况和峰值工况温升曲线看,仿真曲线与实测曲线比较接近。测试了电动和发电模式的转速-转矩效率MAP,如图7所示。

从图7看出,电机系统效率≥94%,得出了优化方案的可行性。

图5 电机系统台架测试构成

4 结论

本文利用有限元方法对车用永磁同步电机进行了空载和负载性能仿真,利用Motor-CAD软件E-mag模块自定义优化选项进行设置并仿真,有限元计算得出的结果与原电机方案进行了对比,对比结果来看,电机本体质量有所减少,转动惯量减小,成本降低,转矩密度有所增加,对方案优化后的样机进行了台架测试,试验结果为优化方法提供了参考。

图7 电机系统效率测试数据