丰田旗下外销安全气囊ECU与内用的不同

2019-05-30董辉

董 辉

1 安全气囊ECU概述

中国在汽车安全性方面的研究起步晚、发展快,20世纪80年代后期引进了碰撞测试仪器,推行了汽车安全带强制使用措施,之后开始了汽车安全气囊的相关研究与生产。然而汽车安全气囊的国内需求快速增长的同时,其零配件的国内自给率仍然不高,包括ECU、气体发生器、气袋甚至气袋布料仍然需要进口,这在一定程度上阻碍了国产汽车安全气囊行业的顺利发展。

中国汽车业的高速发展,带动中国汽车安全气囊市场需求持续大幅增长。中国汽车安全气囊的市场容量增长主要取决于4个因素:一是法规强制安装因素;二是汽车产量;三是匹配安全气囊的车型数量;四是平均每辆车应用安全气囊的数量。目前中国安全气囊市场正处于普及应用的成长期,政策法规和汽车产量这两个因素起着主导作用。中国汽车安全气囊市场需求容量的快速增长并没有改变外资品牌占据绝对配套优势的竞争格局。

据中国产业调研网发布的《中国汽车安全气囊行业市场现状研究与未来前景趋势报告 (2015年)》显示,目前,国内有将近20家左右的安全气囊生产厂家,由Autoliv、Plast、Delphi、TRW等跨国公司在中国投资的企业仍然占据了90%以上的市场份额。虽然以东方久乐、锦恒、和昌、比亚迪、太航常青等为代表的国产品牌企业所配套的中低端经济型轿车的产量近年有所上升,但由于中低端经济型轿车安全气囊的标配数量不多,其中选装或者不装的车型比例较高,所以中国汽车产量的增加并未提升国产品牌的市场份额。在中国汽车安全气囊市场,国产品牌仍然处于不利的竞争地位。安全气囊虽然具有技术要求高、投资大、风险高等特点,但中国汽车业高速发展所带来的巨大商机仍吸引着国外企业进入中国汽车安全气囊市场。

在“2010中国国际汽车半导体产业峰会”上,中国汽车工程学会装备部部长陈长年呼吁中国企业研发核心部件,进军ECU。中国汽车业缺失核心零部件,受制于人;汽车电子、尤其ECU是中国非常缺失的部件,如果国内企业愿意在ECU方面发展,市场前景广阔。

ECU (Electronic Control Unit,电子控制单元)相当于汽车的“CPU”。汽车发动机、ABS系统、四轮驱动、自动变速器、安全气囊等都配置有各自的ECU。目前被德国博世、英飞凌、日本电装等少数国外企业垄断。

英飞凌的前身是西门子半导体,博世最早的发动机电喷系统就选用了英飞凌的半导体部件。其产品在工业界和机车已经家喻户晓,现在在路上跑的汽车,以及北京-天津的高速列车上都有英飞凌的产品。但洋巨头再次用实例阐述了这个高技术行业的门槛。英飞凌科技高级市场工程师曹洪宇表示,汽车电子产品要求15年稳定生产,其认证比工业产品严格很多,过程漫长;中国本土供应商虽有意愿进入,但行动不多,未来几年还会以国外厂商为主。

2 安全气囊ECU构成

2.1 安全气囊ECU的简介

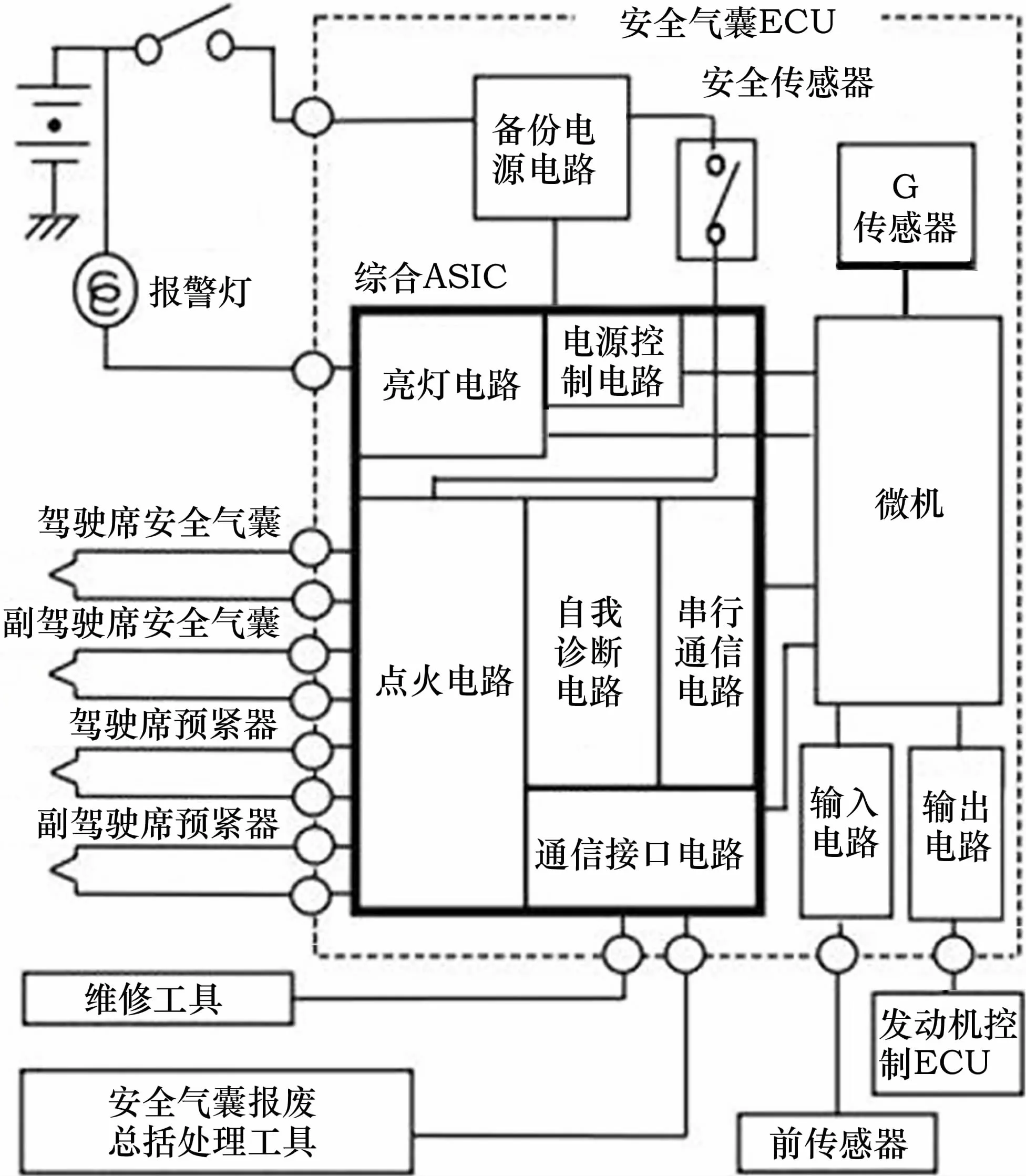

安全气囊ECU的基本构成如图1所示。安全气囊系统主要由传感器、电子控制装置、气体发生器和气袋等部件组成。检测是否发生碰撞的为电子式加速度传感器,以下简称为G传感器。在汽车行驶过程中,前G传感器将检测出的加速度等相关信息输入到前G传感器的信号输入电路,电子控制装置对这些信息进行分析,当碰撞强度达到安全气囊点爆条件时,电子控制装置向气体发生器发出点火信号;气体发生器点火爆炸后产生大量气体充满气袋,膨胀的气袋将司乘人员的头部和胸部与车内物体隔开;当司乘人员与气袋发生接触时,气袋背面的排气孔发挥阻尼作用,吸收碰撞惯性动能,从而起到保护作用。

图1 安全气囊ECU的基本构成

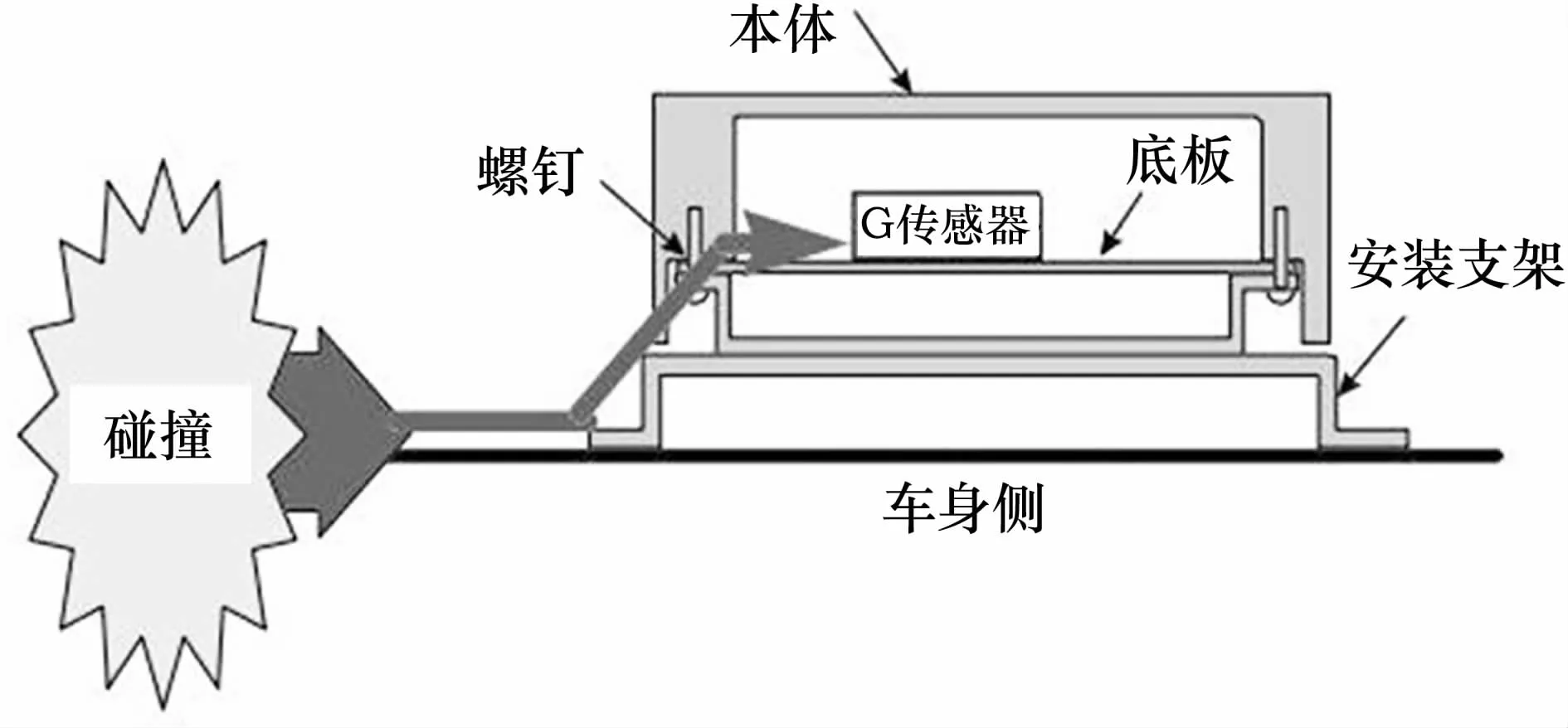

安全气囊系统的结构应能保证:车辆发生碰撞时所产生的冲击应如实、可靠地传递至内部的传感器上,碰撞产生冲击的传递途径如图2所示。

图2 碰撞产生冲击的传递途径

当安全气囊ECU不能工作或产生误动作的话,则无法保护乘员,所以对安全气囊ECU的可靠性有较高的要求。通过介绍安全气囊ECU的构成与功能也可以说明这一点。

1)自我诊断功能 在车辆的寿命中,安全气囊ECU的功能只工作1次,而且应确保在发生碰撞事故时,能够可靠地工作。由此看来,对于ECU及其系统是否能正常工作自我诊断功能是非常重要的;自我诊断功能属于常时工作的功能。

2)电源备份功能 在发生碰撞、车上的蓄电池遭到破坏或者蓄电池电缆断开时,即使蓄电池不向安全气囊ECU供电时,电源备份功能仍可以保证在一定的时间内向安全气囊ECU继续供电,以实现安全气囊的控制。

3)安全功能 这一功能通过电子电路与安全传感器的组合得以实现,其作用是防止系统的误动作。

2.2 安全气囊ECU主要功能所控制的电路

安全气囊ECU主要功能所控制的电路见表1。

表1 安全气囊ECU主要功能所控制的电路

3 专用集成电路(综合ASIC)中包含的电路

3.1 点火电路

为了分别控制各点火电路,在各点火电路的上游 (a)与下游 (a′)分别设置了1个功率管MOSFET,以供给点火能量,如图3所示。在导通时刻,点火电流通过上游、下游的功率管MOSFET以及安全传感器。考虑到需要抑制ASIC的发热与碰撞时备份功能的效率,所以对上游功率管MOSFET实施限流控制与点火限时控制,以免消耗过多的能量。

图3 点火电路的方框图

此外,从电路的构成来看,在串行通信与并行通信的AND在条件不成立时,来自微机的点火控制将不会使点火电路导通,由此可以加强系统对于误动作的失效保护功能。

3.2 自我诊断电路及报警灯控制电路

这是指综合ASIC中包含有一直对点火电路的状态进行自我监视、诊断的电路以及判定发生故障时通知用户的报警灯控制电路。在ECU内部处于故障状态或ECU外部处于故障状态时,自我诊断就可以检测出来。下面以ECU外部处于故障状态为例稍加说明,图4是检测点火电路出现开路、短路以及点火线路与电源火线短路、与电源搭铁线短路的检测电路。

当点火电路出现开路、短路故障时,其中有电流通过,这由其上的电压可以检测出来。但因为点火电路与线束的电阻为低电阻,而且数值相近,要想检测出点火电路的故障,就要对电流进行高精度检测。因此,在ASIC中设置了高精度的恒流电源,利用这一电流对点火电路上产生的电位差经差动放大器放大后加以诊断,如图4所示。

图4 点火电路开路、短路的检测电路

综合ASIC的内部电源到点火线路接有电阻,通过在点火线路上设定某一电位,通过此线路上的电压变化来诊断其上是否出现开路、短路。其次,当根据自我诊断结果,微机判断已出现故障的场合,报警灯控制电路则接通报警灯驱动电路,车辆仪表板内的报警灯点亮。

在报警灯出现短路或者点火线路与电源火线短路的故障持续较长时间的场合下,电压监测电路则关闭报警灯以保护ECU,如图5所示。

图5 电压监测电路关闭报警灯以保护ECU

4 对发展中国家开发的安全气囊系统ECU

丰田集团旗下的富士通天公司从1993年起开始研发安全气囊用ECU,到现在共开发了10多种机型供国内厂家选用。目前,在日本国内、欧洲、北美及东盟的分厂每年生产的安全气囊用ECU超过300万套。为适应包括金砖国家在内的发展中国家将安全气囊系统作为标准装备的规定,以及降低车载部件成本的要求,该公司开发了面向发展中国家用的安全气囊系统ECU。另一方面,安全气囊系统是与汽车安全行驶密切相关的系统,对可靠性的要求相当高,既要满足可靠性的要求,又要满足低成本的要求,是要解决一些课题的。为此富士通天公司在06机型的基础上,开发了面向发展中国家用的安全气囊系统ECU。

开发的目标是降低原材料费用与减轻安全气囊系统ECU的质量,开发项目的电路图方案见图6,开发的目标图见图7。

4.1 电源的简化

图6 外销安全气囊ECU的电路方框图方案

图7 开发目标的示意图

安全气囊ECU中,电源电路的零件个数、电路总成的装配面积占有较高的比重,因此,电源的简化将是整个ECU进行简化的重要环节。批量生产的06机型安全气囊用ECU的电源电路是按点火通道数可以到8的电源能力设计的。但是,对点火通道数为4的低成本ECU来说,如用06型安全气囊用ECU的电源电路,其能力则超过了后者对电源的要求。由此则按其规格的要求,设计出最佳的电源规格,即简化电源电路的构成,开发出较小型的电源电路。老式ECU,即06型安全气囊ECU的电源构成如图8所示。

图8 06型安全气囊ECU的电源电路构成

为简化电路,采取的方案是:①删除降压电源;②减小备用电源的电容器;③共用5 V电源,即微机与CAN共用5 V电源。出口发展中国家的安全气囊用ECU的电源电路构成如图9所示。

图9 发展中国家的安全气囊用ECU的电源电路构成

4.1.1 取消降压电源的理由

采用降压电源的目的是减少电力损耗,但取消降压电源后可能增加5 V电源的电力损耗,令人担心专用集成块(ASIC)中的Tr温升将会升高。为此,采用模拟法进行热解析,对ASIC的结构加以研究,还在实际设备上测量,保证了ASIC中的Tr温升在150℃以下,如图10所示。

图10 热解析模拟的结果

研究结果表明,当车辆线束发生串线等故障造成点火线与+B短路类失效故障时,ASIC中的Tr温升会超过150℃。

此外,通过将外接附加晶体管的电力分担比例为最小值,而实现了部件尺寸的最小值与成本的最低值。如图11所示。

图11 5 V电源的电力分担

4.1.2 减小备用电源的电容器

由于减少了点火的通道数量,消耗的电流减少,因此在满足备用电源性能的前提下,对所需要的电容容量加以修改,老式ECU采用的电容器为φ18XH25,外销采用φ18XH16.5的较小电容器。此外,备用电源的电容器也是滤波用的,因此,电路的构成也加以简化。

关于微机与CAN共用5 V电源,在讨论方案时就决定了设计前提是:即便CAN总线出现失效保护,安全气囊的功能也不应受到影响。

CAN总线出现失效保护所通过的电流将会引起5V电源的电压波动,对此则采取设定限流电路来抑制电压波动的措施。但是实际上,由于电路的响应滞后,在限流功能还没有发挥作用的时候,已经发现了电压波动,如图12所示。

图12 5 V电源的电压波动示意图

由于5 V电源的电压波动将直接影响到安全气囊ECU对碰撞的判断功能,考虑到这一状况,在低成本ECU上实际并没有采用共用5 V电源这一方案。

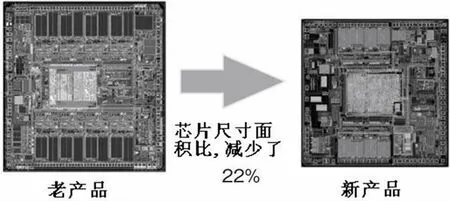

4.2 缩小专用集成电路芯片的尺寸

与老式 (06型)ECU上的集成电路芯片尺寸相比,发展中国家用ECU的专用集成电路采用新的工艺规程,芯片尺寸约缩小了45%,利用新工艺技术,抑制了寄生现象,缩小了元件之间的间隔,从而大幅度地缩小了元件的尺寸。

还有,加之从安全气囊ECU规格的最佳化、削减IC功能的角度出发,决定缩小芯片尺寸,经对逻辑门充分研究之后,使逻辑门减少了12000个,与过去相比,减少了57%;模拟元件的数量减少到3200个,即减少到原来的18%,芯片尺寸 (芯片面积)减少了22%,如图13所示。

图13 芯片尺寸 (芯片面积)减少了22%的示意图

4.3 缩小本体的尺寸

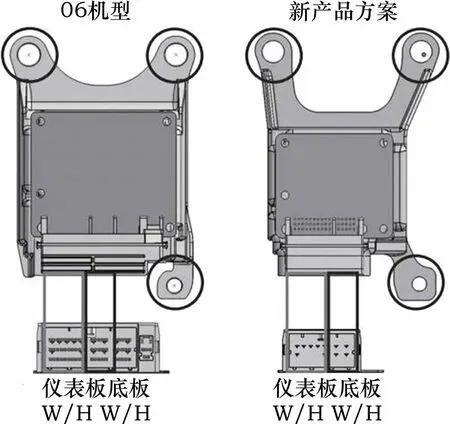

因为先确定发展中国家用的ECU的点火通道数为4,所以插座及底板都可以实现小型化。但是,对装载ECU的车辆来说,随着标准化的进行,ECU在车辆上的位置、插座的位置和原来06机型的一样才好。

为了满足图14所示的装车标准,就需要加长安装支架的尺寸。安全气囊ECU本体的基本功能是:必须将车辆碰撞时的G确实传递到底板上的G传感器,以及保护底板,安装支架的刚性下降的话就可能降低这两个功能。为了满足功能的要求加固的话,质量就会增加,很难以降低成本。

图14 安全气囊ECU的装车标准

为此,在发展中国家用的ECU的本体小型化设计过程中,在满足性能要求的前提下,①只进行必要的最小限度的加固 (增加质量);②实现轻量化。

从不加固的状态,抽出设计参数,利用品质工程技术,搞清有助于G传递性能与强度的设计参数。

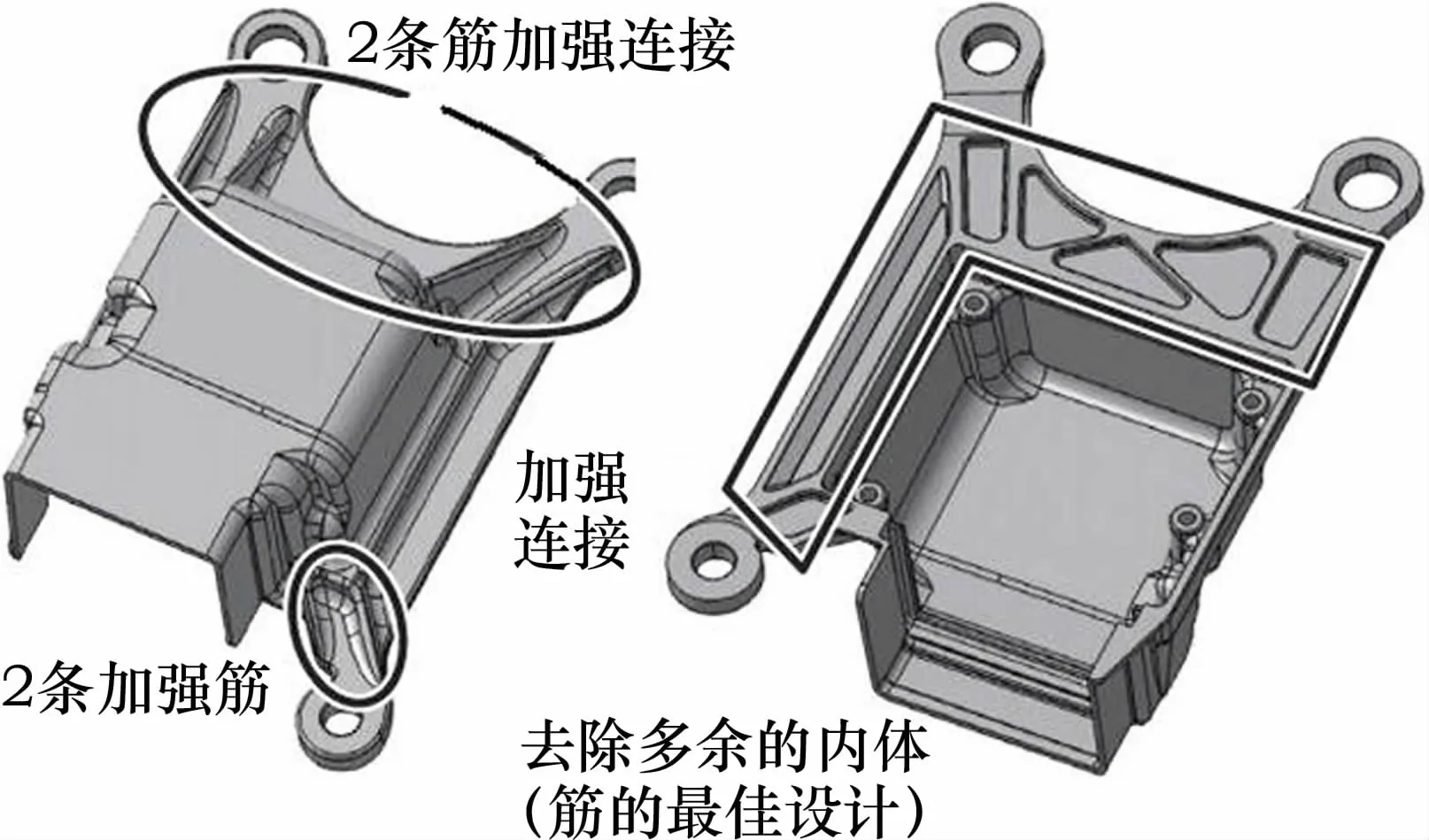

对功能要求比较重要的参数有前、后安装支架加强筋的长度、高度、条数及前、后安装支架相连部位的厚度和长度,同时再考虑到最佳设计的因素,根据这些项目完成本体设计。如图15所示。

利用上述研究的形状,经用模具试制,可以确认试制品的振动特性 (传递特性)及强度都可以满足规格的要求,因此就确定下来安装支架的形状,如图16所示。

图15 ECU本体设计示意图

图16 ECU安装支架的形状

5 结语

通过上述的研究与开发,完成了对发展中国家用的低成本安全气囊系统ECU。