热处理对磁控溅射法制备p-ITO(40 nm)薄膜特性的影响

2019-05-29王效坤朴祥秀房伟华

王效坤,朴祥秀,孟 雷,房伟华,刘 飞

(合肥京东方光电科技有限公司,安徽合肥 230012)

1 引 言

氧化铟锡(ITO,重掺杂Sn的In2O3)膜是一种n型半导体陶瓷薄膜,以其高的可见光透射率、高的电导率,坚固、耐碱、耐高温及好的酸刻、光刻性能等优良特性[1-3],被广泛应用于电子工业、屏蔽防护、光电子器件、液晶显示器件及太阳电池等行业[4-5]。在液晶显示领域,随着显示器件的超清、超薄、窄边框和低能耗等高性能需求的发展,在高透光率、低电阻率和大面积均匀性等光电性能上对ITO薄膜提出了更高的要求[6],尤其对ITO成膜过程中的particle(pt)要求越来越苛刻。p-ITO材料因其在成膜过程中产生较少的pt,设备维护周期长,较好的刻蚀性(刻蚀后ITO 残留少)等优点,得到越来越广泛的应用。但是,在实际生产过程中,p-ITO膜层较薄时,也表现出一定的劣势。比如,退火后的方块电阻(Square resistance,Rs)较α-ITO高,膜质易出现花斑状不良,光透射率低等;在对应ADS产品的1st ITO(多为40 nm)生产时,相对于α-ITO,p-ITO薄膜中In更易被后续工艺中还原性气体还原导致In析出;以及1st ITO层在退火后更易受到腐蚀等。针对这些实际生产中遇到的问题,如何改善是亟待解决的问题。

需要说明的是,p-ITO的“p”是晶相(Phase)的意思。ITO 中Sn有2种晶相,α-ITO的第2种晶相的面积占比较小,第2种晶相的电阻比第一种晶相的电阻率要高很多;而p-ITO在靶材制作过程中通过特定的手法,控制让第2种晶相分布较多,面积较大,即所谓的富Sn相(Sn-rich phase)。p-ITO的第2种晶相的电阻和第一种晶相的电阻率相差并不大,平均电阻也变得相对较低。

本实验中,用直流磁控溅射沉积法在玻璃基板表面沉积p-ITO 40 nm的薄膜,在N2环境下对薄膜进行退火处理,通过阵列宏微观缺陷检查机(Macro/Micro,MM)设备分析薄膜微观形貌,使用AFM和SEM设备分析膜面的表面形貌特征,利用XRD设备研究其结晶情况,并采用四探针设备(4-point probe,4P)测试其方块电阻Rs,K-MAC(Korea Materials & Analysis Corp.)的光学测试设备测试其膜厚(THK)和光透射率,分析探讨p-ITO薄膜在退火过程中的变化机理,并进一步探究了p-ITO在TFT元器件工业化生产方面遇到问题的改善方向。本文涉及的p-ITO和α-ITO数据无特别说明外,均指厚度为40 nm p-ITO和α-ITO的数据。

2 实 验

本文采用ULVAC的SMD-1800V型立式磁控溅射镀膜机在玻璃基板表面沉积p-ITO膜,p-ITO靶材购买自Samsung。本底真空度小于5.0×10-4Pa,氩气纯度为99.9999%,购买自Air Liquid。玻璃基板购买自彩虹光电科技股份有限公司,其尺寸为1 850 mm×1 500 mm,厚度为0.5 mm。成膜工艺如表1所示。

表1 p-ITO样品制备条件Tab.1 Deposition process parameters for p-ITO samples

采用KOYO CCBS-2-1480型退火设备对样品进行退火处理,各样品退火条件如表2所示。

表2 不同退火工艺条件Tab.2 List of anneal process parameters

本文所采用的阵列宏微观缺陷检查机(MM)是DE &T的MM1850A型;场发射扫描电镜(FE-SEM)为Hitachi的S-4800型;原子力显微镜AFM为South Korea XE-150型;使用的四探针测试仪是NAPSON的RS-1300型;光学测试设备为K-MAC ST8000型。X射线衍射仪(XRD)为D/MAX-2500V型,2θ扫描范围20°~80°。

3 实验结果与讨论

3.1 MM微观检测结果分析

图1 膜质花斑状颜色异常图(a)和正常膜质图(b)Fig.1 Spots defect picture(a) compared with normal picture(b)

在不同退火工艺参数条件下的p-ITO膜层,采用MM设备进行膜层光学检测,测试结果显示随着退火温度的增加,p-ITO膜质开始出现花斑状颜色异常;花斑状颜色异常不良对比如图1所示。

随着退火温度和时间的进一步增加,花斑状颜色异常不良逐渐改善并消失。花斑不良出现/消失的退火温度和时间结果如图2、图3所示。

图2 花斑状不良的退火温度和退火时间发生区域图Fig.2 Diagram of spots defect formation versus annealing temperature and time

图3 花斑状不良随退火温度和时间发生图Fig.3 Trend diagram of spots defect formation versus annealing temperature and time

从测试结果看,退火温度对花斑不良的影响效果大于退火时间,温度和时间对花斑不良的出现和消失均有影响。

对比图3中间和边缘位置的测试结果,可见样品中间位置相对于边缘位置,花斑状不良的出现和消失温度均有滞后性。推测原因为样品进行退火时,玻璃逐层放置在烘箱内,玻璃层与层间距较小,中间位置热风流动阻力大于边缘位置,和热风接触不充分,导致玻璃中间和边缘位置产生差异性。设备实际生产时,要全面消除p-ITO花斑状不良,可以以中间位置测试结果为标准,优先选择适量提高退火温度,其次考虑增加退火时间。

图4 不同退火条件的p-ITO SEM图(J:角部位置,Z:中间位置)Fig.4 SEM images of p-ITO thin film under various annealing temperature and time(J:corner position;Z:center position)

3.2 SEM表面形貌和XRD图谱分析

在不同退火工艺参数条件下的p-ITO薄膜,所制样品采用SEM进行表面形貌表征,结果如图4所示。图中“J”表示样品的角部(边缘)位置,“Z”代表样品的中间位置。从J0~J5及Z0~Z5测试结果可以看出,当温度较低时,未见晶粒结构;随着温度的升高,p-ITO由非晶逐渐向多晶转变;温度达到230 ℃时开始出现晶粒结构,260~270 ℃时晶粒结构趋于稳定。

对比J2和Z2,可见J2晶粒结构明显多于Z2;分别对比其它测试条件结果,也均为边缘位置结晶程度优于中间位置。说明边缘位置的实际受热程度优于中间位置,和图3 MM测试花斑不良的发生情况一致。

图5 不同退火条件的p-ITO XRD图谱。(a)中间位置;(b) 角部位置。Fig.5 XRD spectra of p-ITO thin film under various annealing temperature and time(a)Center position;(b) Corner position.

图5为不同退火条件的测试样品的XRD图谱。从中可以看出,230 ℃以下退火温度制备的样品,和未退火的样品一样,均为平滑的曲线,为典型的非晶结构[7]。这是由于退火温度较低,溅射到基片表面的粒子没有足够的能量进行迁移,导致薄膜的结晶性较差[8]。随着退火温度的升高,达到230 ℃以上时,开始出现多个尖锐明显的特征峰,说明样品已转变为以(222)为主要晶向的多晶结构[9]。综合对比XRD测试图谱,p-ITO 230 ℃开始出现结晶现象;当温度达到260~270 ℃时,结晶基本完全。通过对比相同退火温度条件下中间位置和角部位置测试样品的衍射峰的强度可知,中间位置的结晶性较边缘位置差。比较显著的是,230 ℃样品边缘(角部)位置可见明显特征衍射峰,而中间位置未见明显特征衍射峰。再次印证了因热对流型退火设备局限性原因,边缘位置较中间位置加热更充分,这也和图4的SEM测试数据及图3的MM检测的花斑不良数据结论一致。

3.3 Rs、THK和TR测试结果分析

图6 Rs随退火温度变化趋势图(32 min)Fig.6 Trend diagram of square resistance versus annealing temperature(32 min)

a:250℃,32 min; b:250℃,90 min; c:260℃,32 min; d:260℃,60 min; e:270℃,32 min; f:270℃,45 min图7 Rs随退火温度和时间变化趋势图Fig.7 Trend diagram ofsquare resistance versus annealing temperature and time

图6是Rs随退火温度变化趋势图。从图中可以看出,Rs值随退火温度增加逐渐降低,当温度达到260 ℃时趋于稳定。随着退火温度增高,ITO 薄膜的结晶性增强,晶界对载流子的散射降低,提高了载流子的迁移率;且高温退火使残留在薄膜中的氧原子、表面吸附的氧原子和其他杂质粒子释放到退火环境中,提高载流子浓度[8]。当温度升高到230~250 ℃时,Rs均匀性值增高,并在250 ℃时达到最高,后随温度升高均匀性再次降低。因为230~250 ℃为膜层结晶初始阶段,结晶均匀性差,晶体结构和晶界散射差异性大等导致Rs均匀性差。当温度高于250 ℃时,结晶程度及差别得到优化。图7是Rs随退火温度和时间的变化趋势图。从图中可以看出,温度高于250 ℃,退火时间增加使Rs均匀性均有降低,增加退火时间可以进一步优化晶粒。当温度高于260 ℃时,Rs均匀性值降低并不明显,结晶整体已趋于稳定。图8是α-ITO随退火温度趋势图,从图可知,α-ITO在 230 ℃时Rs已稳定,趋于结晶完全。对比图6~8可知,p-ITO相对于α-ITO的结晶温度要高,结晶温度存在严重滞后性。

图8 α-ITORs随退火温度变化趋势图(32 min)Fig.8 Trend diagram of α-ITO square resistance versus annealing temperature(32 min)

图9 膜厚随退火温度变化趋势图(32 min)Fig.9 Trend diagram ofthickness versus annealing temperature(32 min)

图9是膜厚随退火温度变化趋势图。从图中可以看出,低于230 ℃时,膜厚随温度增加有降低趋势;此温度下膜层为非晶状态,随着温度增加,原子获得能量进行迁移,微观结构优化排列所致。当温度高于230 ℃时,随温度增加膜厚有增加趋势,当温度达到260 ℃时基本趋于稳定;此时膜层开始结晶, 膜厚略微增加应和晶像生长相关。均匀性同样在温度为250 ℃时达到最大值,和此温度下结晶不充分,结晶差别较大相关。图10 是膜厚随退火温度和时间的变化趋势图。从图中可以看出,在250 ℃时,膜厚随时间增加仍有轻微增加;当温度达到260 ℃及以上时,膜厚无明显变化趋于稳定。增加退火时间,均匀性均有轻微降低,说明晶向在进一步优化,膜层厚度趋向均匀。图11是α-ITO 膜厚随退火温度变化趋势图,由图可知,α-ITO 在230 ℃时膜厚已趋于稳定。膜厚随退火变化规律的分析原因和Rs随退火变化规律的分析原因是一致的。

a:250 ℃,32 min; b:250 ℃,90 min; c:260 ℃,32 min; d:260 ℃,60 min; e:270 ℃,32 min; f:270 ℃,45 min图10 膜厚随退火温度和时间变化趋势图Fig.10 Trend diagram ofthickness versus annealing temperature and time

图11 α-ITO膜厚随退火温度变化趋势图(32 min)Fig.11 Trend diagram of α-ITO thickness versus annealing temperature(32 min)

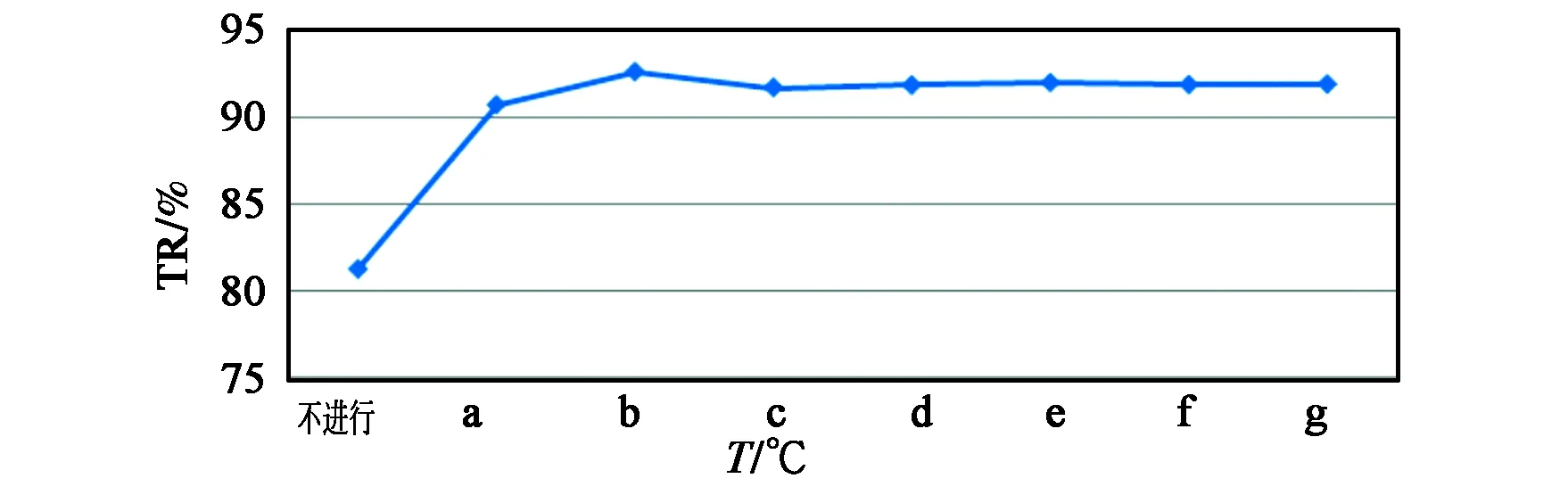

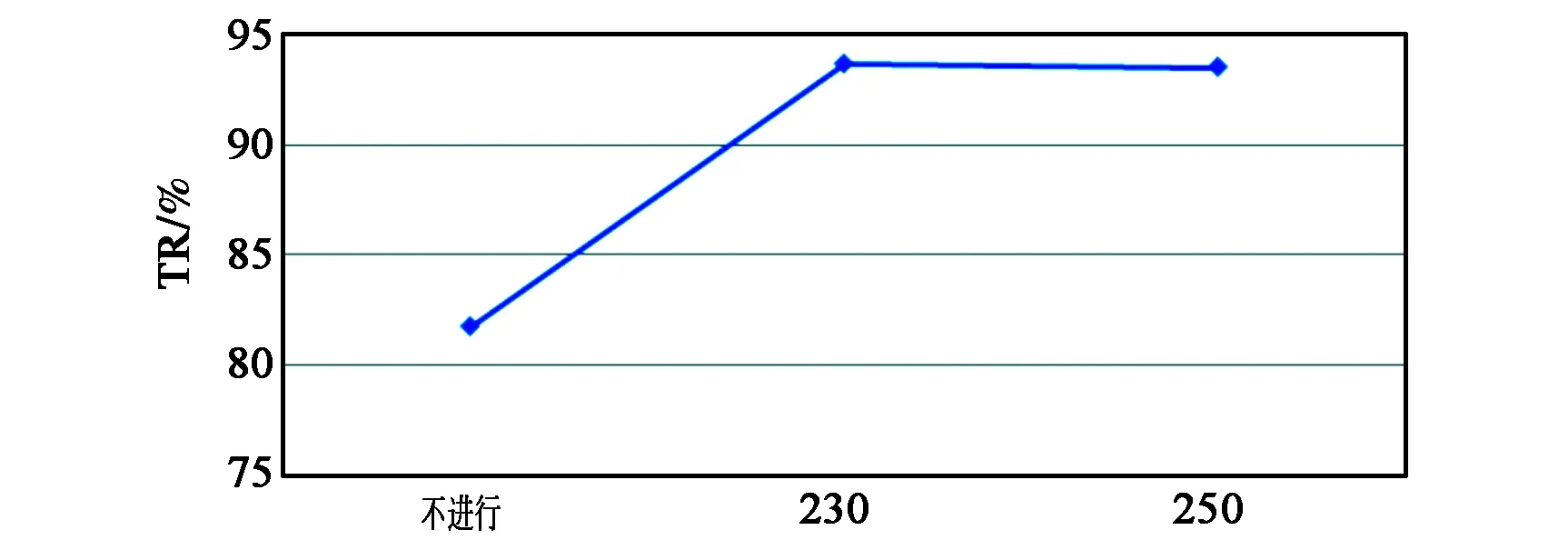

图12 光透射率随退火温度变化趋势图(550 nm)Fig.12 Trend diagram of light transmittance versus annealing temperature(550 nm)

图12是光透射率随退火温度变化趋势图(数据为ITO膜连同玻璃基板的光透射率数据)。从图中可以看出,光透射率随退火温度增加而增加,并在260 ℃左右趋于稳定。图13 是光透射率随退火温度和时间的变化趋势图。从图中可以看出,当温度达到260 ℃及以上时,增加退火时间,光透射率已趋于稳定。肖和平等人的研究认为,ITO退火后薄膜层结构更加密实、均匀,更利于光的透过[10]。图14是α-ITO薄膜光透射率随退火温度变化趋势图,从图可知,α-ITO 在230 ℃时光透射率已稳定。由图12和图14对比可知,p-ITO相对于α-ITO,最优光透射率的退火温度有滞后性。

a:250 ℃,32 min; b:250 ℃,90 min; c:260 ℃,32 min; d:260 ℃,60 min; e:270 ℃,32 min; f:270 ℃,45 min; g:280 ℃,32 min图13 光透射率随退火温度和时间变化趋势图(550 nm)Fig.13 Trend diagram oflight transmittance versus annealing temperature and time(550 nm)

图14 α-ITO光透射率随退火温度变化趋势图(32 min,550 nm)Fig.14 Trend diagram of α-ITO light transmittance versus annealing temperature(32 min,550 nm)

3.4 AFM测试结果分析

图15为不同退火温度条件制备的p-ITO薄膜样品测试的AFM图。从测试结果看,未退火时,薄膜表面结构微粒细小但较酥松。对比A0~A3可知,随着退火温度的增加,薄膜表面粗糙程度逐渐增大但致密性增加。对比A4~A5,当温度达到250 ℃及以上时,表面结构又逐渐细化。未退火时,薄膜主要为沉积时的原子结构,表面精细但结构酥松;退火温度增加时,原子获得能量在热效应下迁移运动排列生长,原子聚集导致微粒增大但致密性增强;当退火温度高于230 ℃时开始结晶,表现出晶粒状态;温度进一步增高,薄膜沿晶向优化生长,晶粒又逐渐细化,薄膜表面又表现出细微但稍显致密的结构。

图15 p-ITO不同退火温度条件AFM图Fig.15 AFM images of p-ITO thin film at different annealing temperature

3.5 腐蚀验证

表3为不同退火温度条件及退火次数对p-ITO膜层在SD层的decap腐蚀实验。实验结果可知,正常生产条件下(250 ℃, 32 min)发生腐蚀。第二次追加退火(增加退火次数,增加退火时间,提高退火温度)对p-ITO膜层的腐蚀有改善效果。图16为腐蚀测试的图片和发生位置。从腐蚀发生位置看,腐蚀多发生于玻璃中间位置,为结晶较差区域,和SEM和XRD等的测试结论一致。从腐蚀图片看,腐蚀原因为p-ITO膜层结晶不充分,推测为晶粒间缝隙大,刻蚀液进入导致腐蚀。

表3 不同退火条件下的p-ITO腐蚀测试Tab.3 p-ITO corrosion tests in different annealing conditions

图16 腐蚀测试图。(a) 腐蚀位置,(b) 正常图片; (c) 腐蚀图片。Fig.16 Corrosiontest image.(a) Corrosion map; (b) Normal image; (c) Corrosion image.

4 结 论

本实验通过增加退火温度和时间,分析了退火工艺对p-ITO形貌结构和光电性能的影响,并探讨比较了p-ITO和α-ITO的差异性。相对于α-ITO,p-ITO的结晶温度存在滞后性。对于p-ITO,保持实际量产时的退火时间32 min不变,230 ℃开始结晶,260~270 ℃左右基本结晶完全。在230~250 ℃时结晶不完全,差异性较大,对多种特性均有影响,比如膜质出现花斑状不良,Rs、膜厚等均匀性较差,膜层易受刻蚀液腐蚀等。

实际生产中,不改变生产能力的情况下(退火时间32 min不变),对于p-ITO适当提高退火温度至270 ℃左右,对于方块电阻、光透射率、膜质颜色异常和膜层腐蚀等,均有明显改善效果。这对p-ITO实际生产使用过程中各种不良的解决,有着重要的现实和指导意义:可以指导生产,减少工艺事故发生,提升良率,降低损失等。