混合气体的气体检测器在化工装置中的设置浅析

2019-05-29尹诗

尹 诗

(惠生工程(中国)有限公司,上海 201210)

石油化工装置中,从原料、中间产品到产品多为易燃、易爆或有毒产品。在生产装置及贮存等工作作业场所,一旦发生可燃气体泄漏,引发火灾、爆炸,将会导致人员伤亡和生产装置毁坏的严重后果。因此,在石油化工装置的工程设计中,合理设置可燃气体和有毒气体检测器,实现在线实时监控工艺装置和储运设施周围环境中的有毒和危险气体超限的情况,是保障操作人员人身安全和装置安全运行的必要措施。

在很多实际工况下,释放源泄漏气体并非唯一,而是可燃和有毒气体并存的混合气体。针对这一现实,结合GB 50493-2009《石油化工可燃气体和有毒气体检测报警设计规范》(以下简称GB 50493-2009)和工程设计、实践经验,对生产或使用可燃气体和有毒气体的生产装置和储运设施的区域中,通过举例分析和计算阐明根据工艺条件,可燃和有毒气体检测器选型时的注意事项。

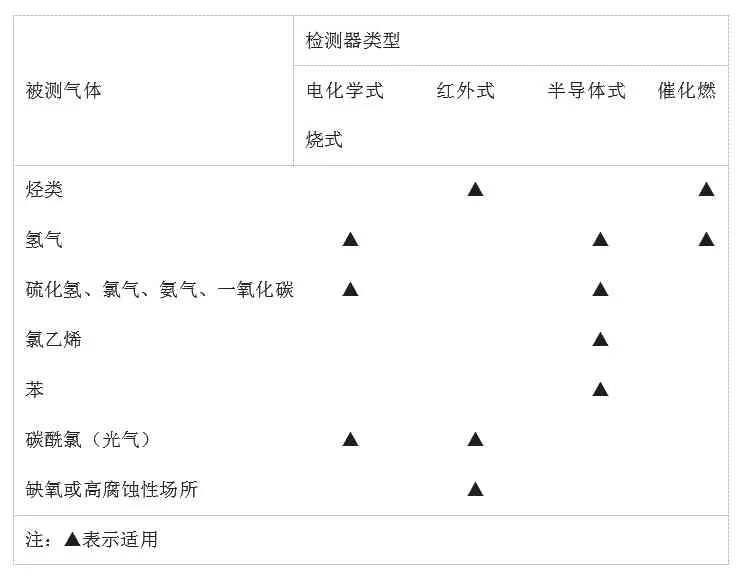

表1 常用类型气体检测器的选用Table 1 Selection of commonly used types of gas detectors

1 气体检测器的类型

气体检测器按照安装方式分为现场便携式检测器(通常采用佩戴或手持式),和安装在装置附近的固定式气体检测器。固定式气体检测器由传感器和报警控制器构成,选用带就地声光报警功能的气体检测器,不仅在现场如有泄漏可立即报警,还可将传感器检测到的气体浓度信息通过电信号传至控制室。按照安总管三[2014]116号文件中规定将有毒有害、可燃气体及火灾检测保护系统纳入化工安全仪表系统的范畴,应独立于过程控制系统设置,实现实时监控和安全联锁[1]。对于可燃气体或有毒气体场所的检测,应采用固定式检测器。

气体检测器按照采样方式可分为扩散式和吸入式两种。扩散式指被测气体通过自然扩散的方式进入检测器内部。这种结构原理最为普通常见,但也存在反应速度较慢的缺点。测量结果易受风向、风速和安装位置等外部环境条件所影响,为被动测量。吸入式检测器,内置一个采样装置,连续将环境气体吸入到检测单元内部。这种结构则决定了检测器反应速度快,且所受环境因素制约小的特点。

按照GB 50493-2009规定,应根据使用场所来确定设置的检测器的采样方式。在受安装条件和环境条件的限制,无法使用扩散式检测器的场所,宜采用吸入式检测器。一般工况下,考虑到成本等因素,扩散式检测器为通常的选择。

2 气体检测器的选择

在石油化工行业中普遍使用的是被动测量的扩散式气体检测器,需针对环境中气体选择可燃或有毒气体检测器等。每种气体检测器,根据被测介质的不同,应正确选择相应类型,如催化燃烧型、红外型、电化学型等。

常用类型气体检测器的选用参见表1[2]。

按照GB 50493-2009规定[3]:

1)可燃气体或含有毒气体的可燃气体泄漏时,可燃气体浓度可能达到25%LEL,但有毒气体不能达到最高允许浓度时,应设置可燃气体检测器。

2)有毒气体或含可燃气体的有毒气体泄漏时,有毒气体浓度可能达到最高容许浓度,但可燃气体浓度不能达到25%LEL时,应设置有毒气体检测器。

3)可燃气体与有毒气体同时存在场所,可燃气体浓度可能达到25%LEL下限,有毒气体的浓度也可能达到最高容许浓度(MAC)/短时接触容许浓度(PV-STEL)时,应分别设置可燃气体和有毒气体检测器。

4)同一种气体,既属可燃气体又属有毒气体时,应只设置有毒气体检测器。

鉴于每种类型气体检测器所能检测气体有限,在设计气体检测器过程中,首先应甄别混合气体中应该测量的组份。因此,应首先仔细分析工艺条件中释放源泄漏气体组分,挑出其中最有害组份,再进行分析应该选择有毒还是可燃气体检测器,及检测该气体应选择的检测器类型,进而根据释放源的场所条件等客观因素,对安装方式和采样方式进行判断。综合以上条件,才能合理设置气体检测器量程及报警值。

3 实例分析混合气体工况下气体检测器的设置

具体项目工况中,如释放源泄漏气体中危险介质为单一类型,即为可燃气体、或为有毒气体,或既是可燃又是有毒气体,此工况下气体检测器设置原则十分清晰。但若释放源泄漏气体为混合气体,危险介质中既有可燃组份,又有有毒组份,在判定设置哪类气体检测器过程中则容易产生混淆和误判。此时,只有通过计算,进行数据比对更为直观。计算结果中,应包含泄漏混合气体中有毒组份最高容许浓度与可燃组份的25%LEL爆炸下限两个关键参数,才能依照规范具体设置气体检测器。

下面介绍一种在项目中总结出的一种混合气体判定检测类型的计算方法。

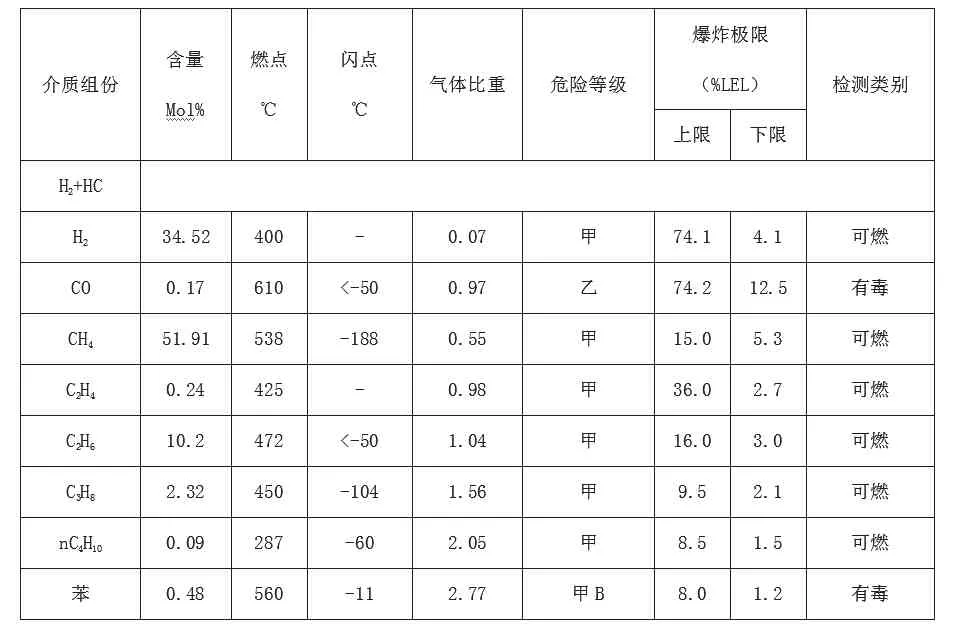

某项目工艺提出的可燃气体及有毒气体报警检测条件见表2。

首先,分析混合气体组份,从摩尔百分比中可看出可燃气体中含量最高的为H2,并含有毒气体一氧化碳和苯。则可以初步判定,当该组分气体泄漏时,可燃气体H2浓度达到25%LEL时,有毒气体是否达到最高允许浓度,且哪种气体先达到,应依此设置相应的气体检测器。

组分表中给出的气体含量比为摩尔浓度,即体积浓度。假设混合气体的含量为1mol理想气体,含H20.3452mol,含一氧化碳(CO)0.0017mol,含苯( C6H6) 0.0048mol,3类气体的分子量分别为2.02g/mol,28.01g/mol,78.11g/mol,即:1mol组份气体含H20.697304g,含一氧化碳(CO)0.04762g,含苯( C6H6) 0.37493g。在标准状况下(STP,0℃,101kPa)1mol任何理想气体所占的体积都约为22.4L,即0.0224m3,即可计算1mol组份气体的质量浓度为H231129.64mg/m3, 一氧化碳2125.89mg/m3,苯16737.85mg/m3。当H2浓度达到25%LEL时,即体积浓度4.1%×25%=1.025%时,一氧化碳浓度为21.79mg/m3,苯浓度为171.56mg/m3。

表2 某项目工艺提出的可燃气体及有毒气体报警检测条件Table 2 Alarm detection conditions for combustible gases and toxic gases proposed by a project process

由GB 50493-2009附录B“常用有毒气体、蒸气特性”可知,一氧化碳的短时间容许接触浓度(STEL)为30mg/m3,苯的短时间容许接触浓度(STEL)为10mg/m3。可知,该工况下,可燃气体H2中含有毒气体一氧化碳、苯,可燃气体浓度可能达到25%LEL下限时,一氧化碳浓度达到短时间容许接触浓度(STEL)的70%以上,而苯的浓度达到短时接触容许浓度(STEL)。因此,应设置有毒气体检测器。

分析以上工况,如不进行计算,设计人员极易因工艺条件中一氧化碳和苯浓度看起来较少而忽略,从而设置可燃气体检测器。计算后,在组分中可燃气体达到爆炸下限报警值时,所含有毒气体浓度远远超过短时间容许接触浓度,已对操作人员健康和安全造成威胁,应设置有毒气体检测器。此时,还应当注意,如泄漏气体组分中存在的有毒气体不能使用同一类型检测器进行检测,则应继续计算有毒气体中哪些气体最先达到短时间容许接触浓度,设置可检测该气体的气体检测器。这样才能做到既准确检测泄漏气体,保证装置的正常运行和人身安全,又能最大限度节约项目成本,有的放矢。

根据表2,测量苯可采用半导体式的有毒气体检测器。但如实际项目中气体检测器所需量程范围小,且精度要求高,则可考虑使用光致电离式检测器。根据实际释放源位置,均为露天空旷场所,无需使用吸入采样方式,最终选择固定式扩散型气体检测器,并将信号接入GDS系统指示报警。

以上为在混合气体工况中,气体检测器选型设计的整个思路过程和计算方法。

4 公式总结

为便于计算,可将以上计算过程总结成公式。

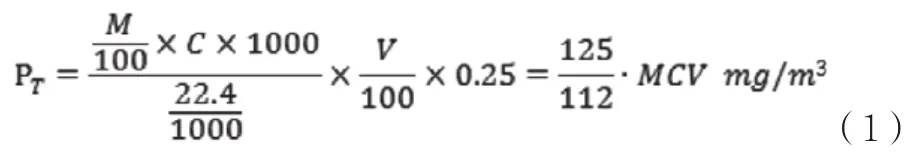

某组分中,可燃气体的爆炸下限为V%,所含有毒气体的体积浓度为M%,分子量为Cg/mol,短时间容许接触浓度为Smg/m3,则当有可燃气体浓度达到25%LEL时,组分中有毒气体浓度PT为:

当PT≥S时,表明如同时设置可燃与有毒气体检测器,在可燃气体检测器达到高报警值前,有毒气体检测器先于其报警,故应设有毒气体检测器。

当PT≤S时,则应设可燃气体检测器较为适宜。

同理,也可依据有毒气体达到短时间容许接触浓度时的条件,反推混合气体中的可燃气体是否达到爆炸下限值的25%。

某组分中可燃气体的爆炸下限为V%,体积浓度为N%,所含有毒气体的体积浓度为M%,分子量为C g/mol,短时间容许接触浓度为S mg/m3。则当有毒气体浓度达到短时间容许接触浓度时,组分中的可燃气体浓度PL为:

当PL≥V时,应设置可燃气体检测器;反之,则设置有毒气体检测器较为适宜。

5 结论

石油化工装置中的可燃和有毒气体检测和报警是否准确和有效,直接关系到装置的正常运行和人员的安全保障。合理设置气体检测器,选择正确类型的气体检测,检测组分中的最有害气体,是确保检测器安全可靠运行的重要前提,也对工程设计控制成本十分有利。在混合气体或气体组份复杂、模糊的工况下,合理计算和验证,是正确选型、设计,保证安全生产和经济投入最优化的有效手段之一。