大庆至齐齐哈尔输气管道内腐蚀分析与对策

2019-05-29袁涛

袁涛

大庆油田天然气分公司

大庆至齐齐哈尔输气管道(以下称庆齐管道)是东北天然气管网工程的重要组成部分,于2008年9月11日建成投产,线路全长155.7 km,设计压力6.3 MPa,输量6.0×108m3/a,管材为L415MB Φ 406.4 mm×5.6/6.3 mm螺旋缝埋弧焊或直缝埋弧焊钢管,管道采用3PE外防腐(无内防腐),途经大庆市区、杜蒙县(属大庆)、泰来县(属齐市)、齐齐哈尔市区。

庆齐管道L415管材主要化学成分中C占0.04%(质量分数,下同),Si占0.2%,Mn占1.5%,Mo占0.02%,其他为Fe。

庆齐管道首站(红岗站)具有气井气、油田处理伴生气双重气源。每年4月下旬至10月中旬,庆齐管道由油田老区油田伴生处理气进行供气;每年10月下旬至次年4月中旬,由采气气井气供气。油田伴生处理气与气井气组分差异较大。

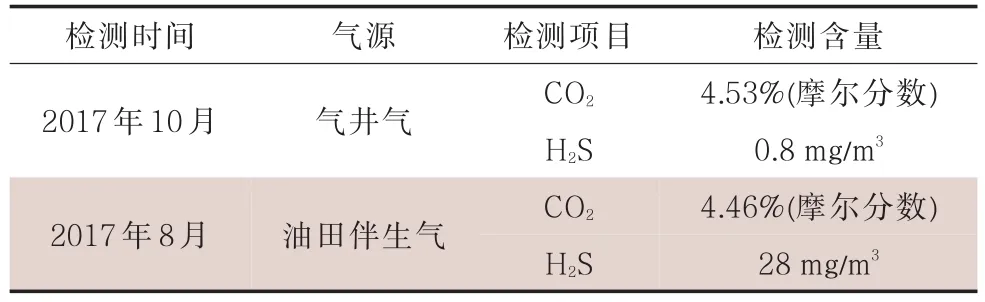

表1表明,管道中的气井气和伴生气组分中都含有CO2,二者的含量在4.5%(摩尔分数)上下,但伴生气中H2S质量浓度比气井气高很多,为28 mg/m3。

表1 庆齐管道气源CO2、H2S含量分析Tab.1 CO2、H2S content analysis for the gas source of Qingqi pipeline

1 庆齐管道内腐蚀分析

1.1 腐蚀基本环境

干燥的CO2、H2S对管材无腐蚀效果,CO2、H2S只有在水的作用下形成弱酸,管材才被腐蚀,水是腐蚀气体的载体。根据国际腐蚀统计数据与现场试验统计表明,同等状态CO2腐蚀速率约是H2S腐蚀速率的5倍[1]。

1.2 CO2腐蚀分析

CO2溶于水后形成碳酸进而引发腐蚀。CO2水溶液对钢材的腐蚀存在多种形式。实验研究表明[2],在L415管材中的CO2腐蚀,易形成碳酸盐膜覆盖情况,而腐蚀产物膜主要分为3层:表层是从水中析出并沉积FeCO3的含等轴晶粒层;中层是FeCO3晶粒生长后的棒状层,棒状层受腐蚀等应力作用,易导致表层开裂;而底层为CO32-、HCO3-与Fe反应生成的致密产物膜,一定程度上能够阻碍腐蚀进一步发展[3]。

CO2腐蚀化学反应方程为

Fe+H2CO3=FeCO3+H2↑

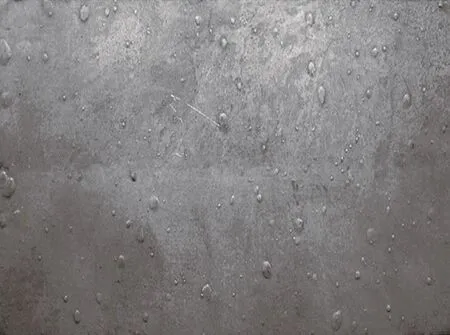

根据气质组分报告中CO2含量计算管道实际运行压力为 3.5~5.0 MPa,CO2分压为 0.16~0.18 MPa,CO2在少量水汽作用下,易发生大面积均匀性腐蚀,并极易形成FeCO3及其杂质产物膜(管壁附着片状物)[4](图1)。但伴随着每年的管道清管作业及冬季运行时低压力、大流速冲刷影响,短期内对管道影响较小。故在天然气介质大流速、清管作业情况下,管壁腐蚀晶粒变得细小、致密,一定程度上也阻碍了腐蚀进一步发展(图2)。

1.3 H2S腐蚀分析

H2S溶于水后形成氢硫酸进而引发腐蚀。腐蚀会在管线内壁表面产生程度不等的氢鼓泡(图3),这是由于L415管材中夹杂物处吸收由腐蚀而产生的氢所引起的。当管材表层上因腐蚀析出氢原子,并受H2S的催化影响,致使氢原子向管材中分散,在腐蚀膜与管材内壁上汇集形成氢气。随着腐蚀过程的进行,产生较高的压力,从而形成鼓泡,鼓泡沿L415管材轧制方向排布。经进一步实验验证,该氢气泡未必是因为氢的直接影响,有时是由于氢离子与管材中的碳原子反应形成甲烷,高压甲烷气体在管材中形成鼓泡[5]。但L415钢材管壁上除产生气泡外,基本不会出现腐蚀性裂纹,说明L415钢材在静态情况下具有一定的抗H2S腐蚀性。

图1 腐蚀产物膜表面Fig.1 Corrosion product film surface

图2 清管作业后的腐蚀产物膜表面Fig.2 Corrosion product film surface after pigging operation

图3 管材中形成的鼓泡Fig.3 Bubbles formed in pipes

H2S腐蚀化学反应方程为

根据气质组分报告中H2S含量计算管道实际运行压力为3.5~5.0 MPa,H2S分压为7.11×10-5MPa左右,分压较小。由于庆齐管道输送的介质是气体,根据美国腐蚀工程师协会MR0175—1997中规定,该环境不属于湿硫化氢环境。由图4观察发现,庆齐管道发生大面积均匀腐蚀可能性较小[6]。H2S在少量水汽作用下,易在管道局部形成FeS及其杂质产物膜,随着每年的管道清管作业及冬季运行时低压力、大流速冲刷影响,易于形成片区的局部腐蚀趋向。

图4 L415钢材在清管作业后的抗H2S腐蚀性宏观体现Fig.4 Macroscopic manifestation of H2S corrosion resistance of L415 steel after pigging operation

1.4 管道内固态杂质对管道腐蚀影响分析

每年庆齐管道末站(昂昂溪站)检修期间,从旋风分离器、过滤分离器及清管作业中清理出大量的黑色粉末状固态杂质(图5、图6),化验证明为炭黑及微量FeS。经查明,均为油田伴生处理气中掺杂杂质,受杂质影响,易发生以下情况:

图5 清管作业后收球筒内炭黑等杂质Fig.5 Carbon black and other impurities in the pig receiver after pigging operation

(1)如果管道内炭黑粉末凝结成块,并粘贴在管道内壁,将会造成管材结合部位的腐蚀。其中钢材相比碳电位低,会逐渐腐蚀;由于碳粉电位相比管道内壁材料的电位高,会在碳粉结块部位分离出氢气,容易造成管道内壁材料的电偶腐蚀。

(2)部分钢材受到H2S腐蚀以后,钢材(阳极)的最终产物就是FeS。该产物通常是一种有缺陷的结构,它与钢铁表面粘结力差,易脱落,易氧化,且电位较正,作为阴极与钢铁基体构成一个活性的微电池,再次形成电偶腐蚀,对钢材基体继续进行腐蚀[7]。

图6 清管器粘附的炭黑等杂质Fig.6 Carbon black and other impurities sticked on the pig

2 腐蚀监控与防腐措施

(1)管道全面检验评价。对庆齐管道进行全面检验,在条件允许情况下通过内检测或内腐蚀直接评价等手段,详细评估管道内腐蚀情况,对检查出的严重腐蚀缺陷及时处理。

(2)安装腐蚀速率监测仪。在庆齐管道首站、末站安装腐蚀速率监测仪。探针式腐蚀速率监测仪安装简单,可定期对仪器显示数值进行对比分析,便于对整个管道腐蚀速率进行直观评价[8]。

(3)控制含水率、露点。为防止CO2、H2S在水汽作用下酸蚀管壁,需要严格监控管道气质含水率与露点,尤其夏季大庆老区伴生处理气进入庆齐管道后,露点不宜高于-20℃,以降低CO2、H2S腐蚀风险[9]。

(4)注入缓蚀剂,降低介质腐蚀性。在夏季大庆老区伴生处理气进入庆齐管道运行期间,对管道注入吸附膜型缓蚀剂,并结合气质化验报告适量添加pH值调节剂,提高管道内pH值,降低H+含量,降低介质腐蚀性,以提高管材对酸性气体的耐蚀能力。

3 结论

庆齐管道含水较少,且露点一般在-20℃左右,发生大面积腐蚀的可能性比较小。由于管道含有CO2和H2S,二者容易在微量水气环境下使管道内壁发生局部腐蚀,该腐蚀由于钝化作用,一般不会继续扩大[10]。但实际运行中,庆齐管道每年度进行不同气源的切换,气质组分差异较大,受不同气质气流冲刷作用的影响,有可能破坏原气质形成的钝化膜,故有管道腐蚀(坑蚀)的趋向。

天然气管道运行维护中最为常见的腐蚀是局部腐蚀,随着局部腐蚀点的逐渐加深,且管壁较薄(5.6 mm或6.3 mm),容易引发管道突发泄漏事故。所以建议对庆齐管道进行定期清管作业,有效减缓、避免发生腐蚀;同时对内防腐环境加强监督与控制,来维护管道完整性。