防爆锂离子蓄电池无轨车辆节能控制技术研究

2019-05-29郝明锐

郝明锐

(中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

随着煤矿生产机械化水平的不断提升,煤矿开采规模持续扩大,开采的强度、运输的距离显著增长,作为当前煤矿井下辅助运输的主要装备,防爆柴油机无轨车辆的使用规模快速扩大。据统计,目前使用防爆柴油机无轨车辆的矿井有700余处,使用总量在8000台以上。但防爆柴油机无轨车辆带来的井下尾气污染问题日益凸显,严重威胁着井下工人的身体健康。同时,根据国家安监局调研报告,以神东矿区为例,该类车型油耗和功率损失是地面车辆的2倍,轮胎寿命不足地面车辆的1/3,出勤率仅为75%,运行成本却是地面车辆的10倍以上。其中,无轨胶轮车的燃油费和防爆柴油机的保养维修费用在矿井辅助运输成本中占最大比重[1-3]。

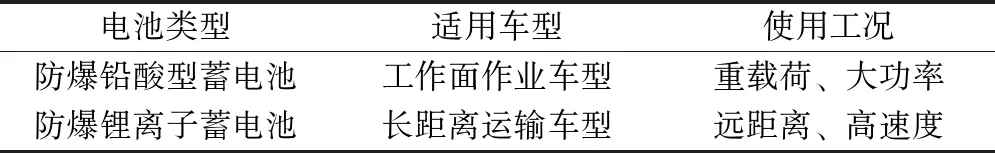

随着电动汽车产业技术的发展,矿用防爆电驱无轨车辆应运而生,成为了解决上述问题的有效技术手段。由于煤矿特殊的防爆要求,矿用电驱动无轨车辆可使用的动力电池类型有所限制,按采用电池类型的不同,主要可分为防爆铅酸型蓄电池无轨车辆和防爆锂离子蓄电池无轨车辆,见表1。防爆铅酸型蓄电池无轨车辆主要使用在工作面短距离设备搬运和铲掘作业等对车辆行驶速度和续驶里程要求较低的工况;防爆锂离子蓄电池无轨车辆主要用于井下长距离物料和人员的运输工作,续驶里程成为了衡量该车型性能的重要指标。在防爆锂离子蓄电池无轨车辆设计中,采用节能控制技术,可有效提高车辆的续驶里程,缓解该车型在煤矿生产实际应用中续航不足的问题,对推广该车型的使用,解决井下污染问题具有重要意义[4,5]。

表1 防爆蓄电池无轨车辆的分类

1 防爆锂电池无轨车辆系统构型

由于我国煤炭装备的发展和进步,监测监控系统、紧急避险设施和辅助运输设备等井下装备对电池容量的要求越来越大,而比能量高、无记忆效应的锂离子蓄电池成为供电电池的最佳选择之一。防爆锂电池无轨车辆是一种以锂离子蓄电池为动力源的,并由电机驱动的纯电动煤矿井下辅助运输车型。

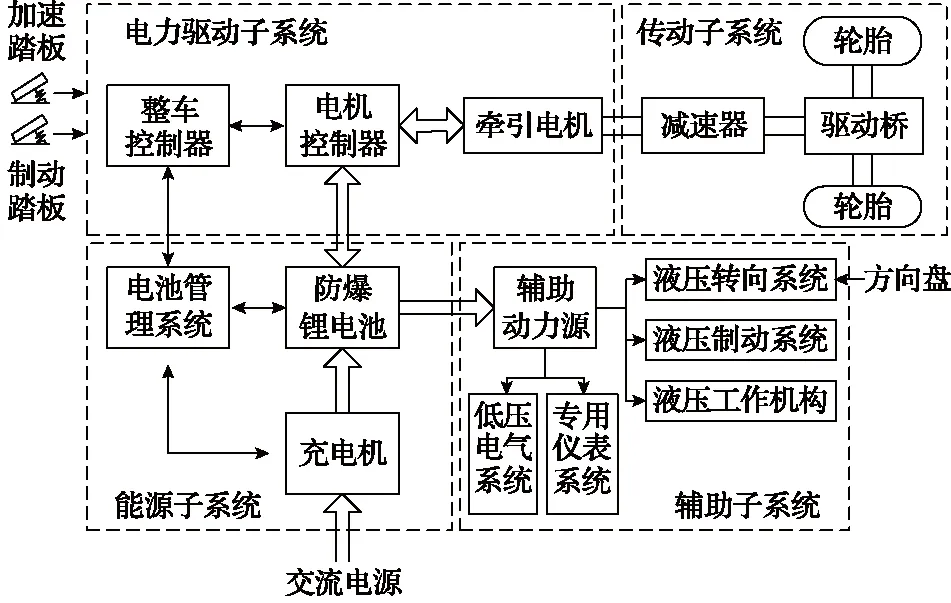

其系统构型如图1所示,主要由能源子系统、电驱动子系统、传动子系统和辅助子系统等组成。能源子系统主要由防爆锂电池组和电池管理系统组成,主要功能是为整车提供能源,同时对电池状态进行实时监测和管理;电力驱动子系统主要由整车控制器、电机控制器和牵引电机等组成,主要功能是为整车提供动力,控制电机运行状态,实现车辆高效运行;传动子系统主要由减速器、驱动桥和制动器等组成,主要功能是实现动力的传输功能;辅助子系统由各种辅助电机、转向系统、操纵系统、液压系统和低压电气系统等组成,主要功能为实现车辆除行走外的各种辅助功能。

图1 防爆锂离子蓄电池无轨车辆的系统构型

因煤矿井下恶劣的路面状况及特殊的安标要求,驱动子系统和能源子系统及其采用的驱动技术关系到车辆的动力性及安全性,是整车的核心。其关键参数有:牵引电机功率、防爆电池容量及电压等级、最大续驶里程、最高车速以及最大爬坡度。在上述系统设计时采用节能控制技术可有效提高车辆性能,促进井下新能源车型的推广使用。

2 防爆锂离子蓄电池管理技术

防爆锂离子蓄电池车辆与传统防爆柴油机车型最大的区别是用锂电池作为动力驱动,而作为衔接电池组、整车系统和电机的重要纽带,电池管理系统(Battery Management System,BMS)是电动车辆关键的核心技术。通过该系统对电池组充放电和放热的有效控制,可有效增加车辆续驶里程、延长电池使用寿命,保证锂电池应用的安全和可靠性,是重要的节能控制技术。使用相同电池容量的电动车辆,由于BMS的差异,其续航里程、充电时间和电池寿命将大不相同[6]。

2.1 BMS的组成和功能

BMS系统主要有以下组成,如图2所示:

图2 电池管理系统的基本构型

1)电池终端模块:主要进行电池参数的实时检测与数据采集,如电压、电流、温度、绝缘检测和通信信号等。

2)主控制模块:根据电池终端模块实时采集的数据,基于预定算法,实现电池荷电状态(State of Charge,SOC)的估算和监控;动态制定电池管理策略,实现电池热管理、均衡管理,充放电管理以及在线故障诊断;通过CAN总线,实现与整车控制器等网络节点的通信功能。

3)显示模块:主要进行数据呈现,实现人机交互功能。

2.2 防爆锂电池车辆BMS的控制策略

根据《矿用隔爆(兼本安型)锂离子蓄电池电源安全技术要求》,电池需置于独立的隔爆腔内使用,隔爆电池腔内电池组总容量不超过100A·h,总能量不得超过32kW·h,腔内电池组不得并联使用,隔爆电池箱最大输出电压不超过320V。为保证使用安全,通常采用安全性较好的磷酸铁锂电池,其单体电池电压为3.2V,单个隔爆锂电池箱体内,单体电池数量最大为100串。为提高车载能量,增加续驶里程,通常采用多个隔爆电池箱体串、并联设计组成防爆锂电池组作为整车的能源系统。

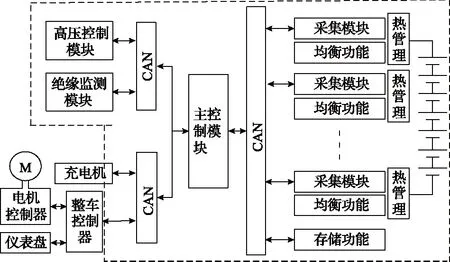

某型防爆锂离子蓄电池车采用的能源系统解决方案如图3所示,其采用2串2并的连接方式,使车载总能量达到128kW·h,实现了该车型最大续航里程超过80km的设计要求。其电池管理系统采用一主四从架构,主控制器通过内部CAN总线控制4个从控制器,从控制器分别对各隔爆电池箱体内的单体电池进行管理,实时采集各自100支单体电池的电压和温度等信息,电流传感器对电流进行检测。通过CAN总线实现BMS与整车控制器及充电机的通讯,并通过显示模块对电池状态信息进行显示[7-9]。

图3 某防爆锂离子蓄电池车能源系统解决方案

3 再生制动与液压制动协调控制技术

3.1 电机再生制动技术

因煤矿井下的安全要求,防爆车辆通常采用安全型湿式制动车桥,而由于井下工作环境较为恶劣,巷道中坡道长、路面滑、转弯多,导致防爆车辆运行时制动频繁,制动过程中的惯性能量全部通过摩擦作用转化成热能,在造成能量损失的同时,降低了驱动桥的使用寿命。

在防爆锂离子蓄电池车辆制动过程中,可控制牵引电机使其工作在发电状态,将车辆行驶的机械能转化为电能,并且存储进锂电池中,实现部分制动能量的回收;在电机发电的同时,可产生制动力矩,通过传动系统到达车轮,实现车辆减速。该电机再生制动技术可以有效延长车辆的续驶里程,提高能量的利用效率,是电驱车辆重要的节能控制技术。同时由于电机承担了一部分需求的制动转矩,车桥轮边制动器承担的摩擦制动力矩相应减少,降低了制动器的热负荷,延长了其使用寿命,提高了车辆的制动安全性和使用经济性[10-12]。

3.2 防爆锂电池无轨车辆制动的控制策略

矿用防爆锂离子蓄电池无轨车辆具有运行速度低(设计时速一般不超过50km/h,井下实际运行速度不超过30km/h),质量大等特点,传动系统(通常为四驱)常由传动轴、湿式制动桥等部件刚性连接,如图4所示为某型防爆锂电池无轨车辆制动系统的基本结构。与地面需要高速运行的电动车辆相比,该车型在制动时对前后车轮制动力矩的分配要求相对较低,在保证制动安全可靠的前提下,为实现制动能量回收最大化,采用电机再生制动与车桥液压制动联合工作的制动形式。

图4 防爆锂电池无轨车辆制动系统基本结构

根据煤矿井下的不同工况,制定相应的控制策略,协调两种制动力的分配方式,根据制动踏板的位置,分配合适的再生制动力和液压制动力,主要有以下几种形式:

1)紧急制动:在车辆紧急制动情况下,为保证制动安全,实现制动距离最短,不考虑能量回收,以车桥液压制动为主,踩死刹车踏板后,车桥轮边制动器短时间内将车辆制动。

2)中轻度制动:通过控制刹车踏板,车辆减速优先采用电机再生制动,实现对制动能量的回收,车辆停车则由驱动桥液压制动实现,保证安全。

3)下坡时制动:因煤矿井下坡道较多且长,在该工况下,车辆制动以电机再生制动为主,充分回收制动能量,同时可减轻车桥制动器的负荷,延长其使用寿命。但为避免造成电池过充,整车控制器需实时采集BMS信息,当电池SOC值超过0.95时,停止进行制动能量回馈,车辆制动功能由车桥液压制动实现。

电液协调制动控制技术应用前后对比见表2,在某型防爆锂电池无轨胶轮车设计中通过采用该节能控制技术,使整车续驶里程增加5%以上,驱动桥故障率降低50%(坡度超过7°的恶劣工况下),有效提升车辆制动安全。

表2 电液协调制动控制技术应用前后对比

4 油泵电机节能控制技术

防爆锂离子蓄电池无轨胶轮车配备有油泵电机,作为车辆的辅助动力,为液压系统、转向系统和制动系统等提供动力。整车启动后,油泵电机和液压泵随即开始工作,采用油泵电机节能控制技术可对油泵电机的工作转速进行调节,从而降低在普通工况下,油泵电机的输出功率,实现系统节能的目的。

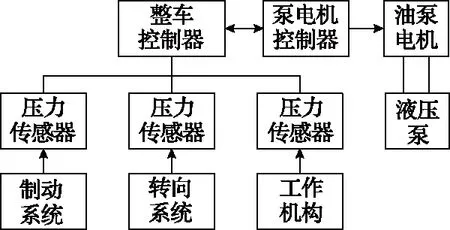

油泵电机节能控制策略如图5所示,整车控制器通过采集各系统的工作压力,分析判断车辆的运行工况,通过油泵电机控制器,实现对油泵电机工作转速的实时控制,避免油泵电机和液压泵的长时间满负荷工作。

图5 油泵电机节能控制策略

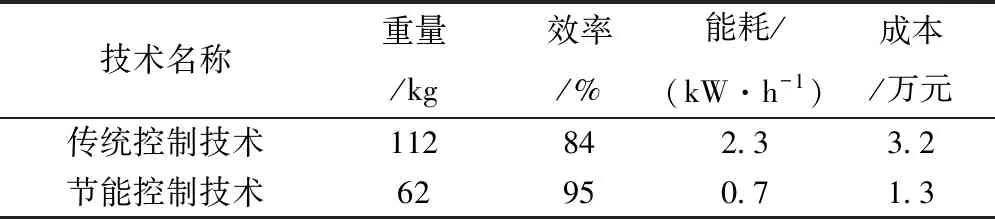

与采用该控制技术之前相比,液压泵可选用低成本、可靠性高的定量泵替换之前成本较高的变量泵,同时通过去除溢流阀、充液阀等环节,减少了胶管接头用量。油泵电机节能控制技术应用前后对比见表3。通过油泵电机节能控制技术的实施,实现系统减重约50kg,节约能耗1.6kW/h,效率提高11%,成本降低1.9万元。

表3 油泵电机节能控制技术应用前后对比

5 结 论

1)根据防爆锂离子蓄电池无轨车辆特殊的使用工况,提出在设计中应采用节能控制技术以提高续驶里程,从而增加其在煤矿生产中的应用范围。

2)针对防爆锂离子蓄电池无轨车辆的系统构型,总结了防爆锂离子蓄电池管理技术、再生制动与液压制动协调控制和油泵电机节能控制三种节能技术的特点,并分析了其各自的控制策略。

3)上述三种节能控制技术均在山西天地煤机装备有限公司生产的防爆锂离子蓄电池无轨胶轮车上进行了应用,实现整车节能20%左右,续驶里程平均提高15%。