基于非内自动焊机的管道自动焊自动超声检测工艺

2019-05-28

(中国石油天然气管道科学研究院,廊坊 065000)

近年来,随着自动焊接技术在长输管道工程中的应用,全自动超声波检测技术(AUT)已广泛应用于管道自动焊的环焊缝检测中。与常规超声检测和射线检测相比,AUT在检测速度、降低作业强度等方面有着明显的优越性[1]。目前,AUT技术主要用于基于内焊机根焊的管道自动焊环焊缝检测,而基于非内自动焊机的自动焊焊缝,例如采用STT(表面张力过渡)及RMD(熔敷金属控制技术)控制熔敷金属过渡方式的根焊技术的自动焊焊缝,由于对口间隙和坡口角度存在一定偏差,所以目前的AUT检测工艺无法适用。因此,通过采用超声仿真技术对AUT检测工艺进行优化,设计了AUT对比试块和工艺焊缝,验证了AUT检测STT根焊的自动焊焊缝的可靠性,保证了长输管道的施工和安全运行。

1 AUT检测工艺方案及仿真

AUT将焊缝沿厚度方向分成若干个分区,故工艺仿真时也采用两种方式。每个分区用聚焦探头检测熔合线上的缺欠,体积型缺欠用非聚焦探头检测。检测结果以图像形式显示,分为A扫描、B扫描及TOFD等3种显示方式。扫查器在管道环焊缝上进行环向自动扫查,即可对整个焊缝厚度方向的分区进行全面检测,检测结果自动显示在图像上。

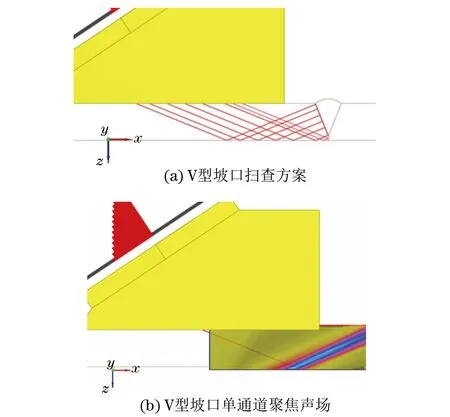

目前,基于非内自动焊机的自动焊焊接工艺主要采用两种坡口形式:一种为V型坡口,填充区角度在22°~25°之间;另一种为复合V型坡口,填充区角度在8°~10°之间,热焊区角度为30°(见图1)。针对两种坡口型式分别进行AUT工艺仿真,确定AUT检测方案是否可行,从而提出可行的AUT检测工艺方案。

1.1 V型坡口检测工艺仿真

由于AUT扫查采用串列和脉冲反射两种方式,故工艺仿真时也采用两种方式。针对填充区角度为22°,壁厚较薄(例如12.5 mm以下)的V型坡口,通过仿真得出,当AUT探头前沿距焊缝中心的距离为13 mm时,AUT采用脉冲反射方式扫查,可以将整个焊缝全部覆盖,并且超声波可以聚焦在坡口熔合线的位置(见图2),可以实现对壁厚较薄的V型坡口焊缝的检测。

图2 12.5 mm壁厚V型坡口的AUT检测声场示意

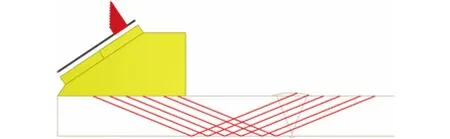

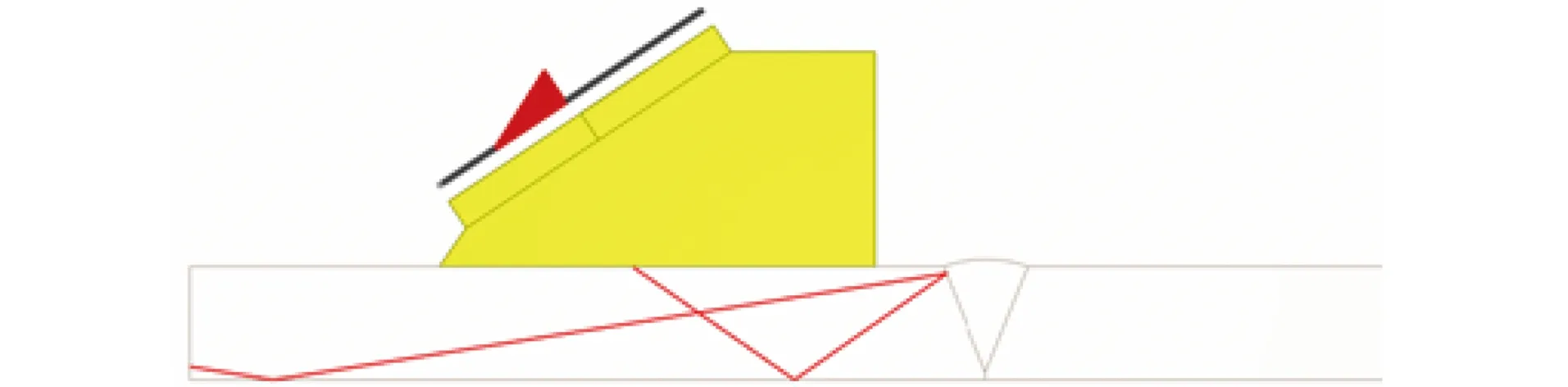

针对填充区角度为22°,壁厚较厚(例如21.4 mm以上)的V型坡口焊缝,通过仿真发现,当采用脉冲反射方式进行检测时,通过调整探头的位置,超声波束均不能对焊缝实现全覆盖,会造成对焊缝上下区域的漏检(见图3);而当采用串列方式检测上部填充区时,探头无法接收到反射回波,造成该区域漏检(见图4)。通过调整AUT探头到焊缝中心的位置,可以实现对焊缝的全覆盖,但是由于AUT探头距离坡口熔合线较远,超声波束无法聚焦到熔合线上,所以该区域检测的可靠性降低。因而AUT不能满足对壁厚较厚的V型坡口焊缝的检测。

图3 AUT脉冲反射扫查方式(V型坡口)

图4 AUT串列扫查方式(V型坡口)

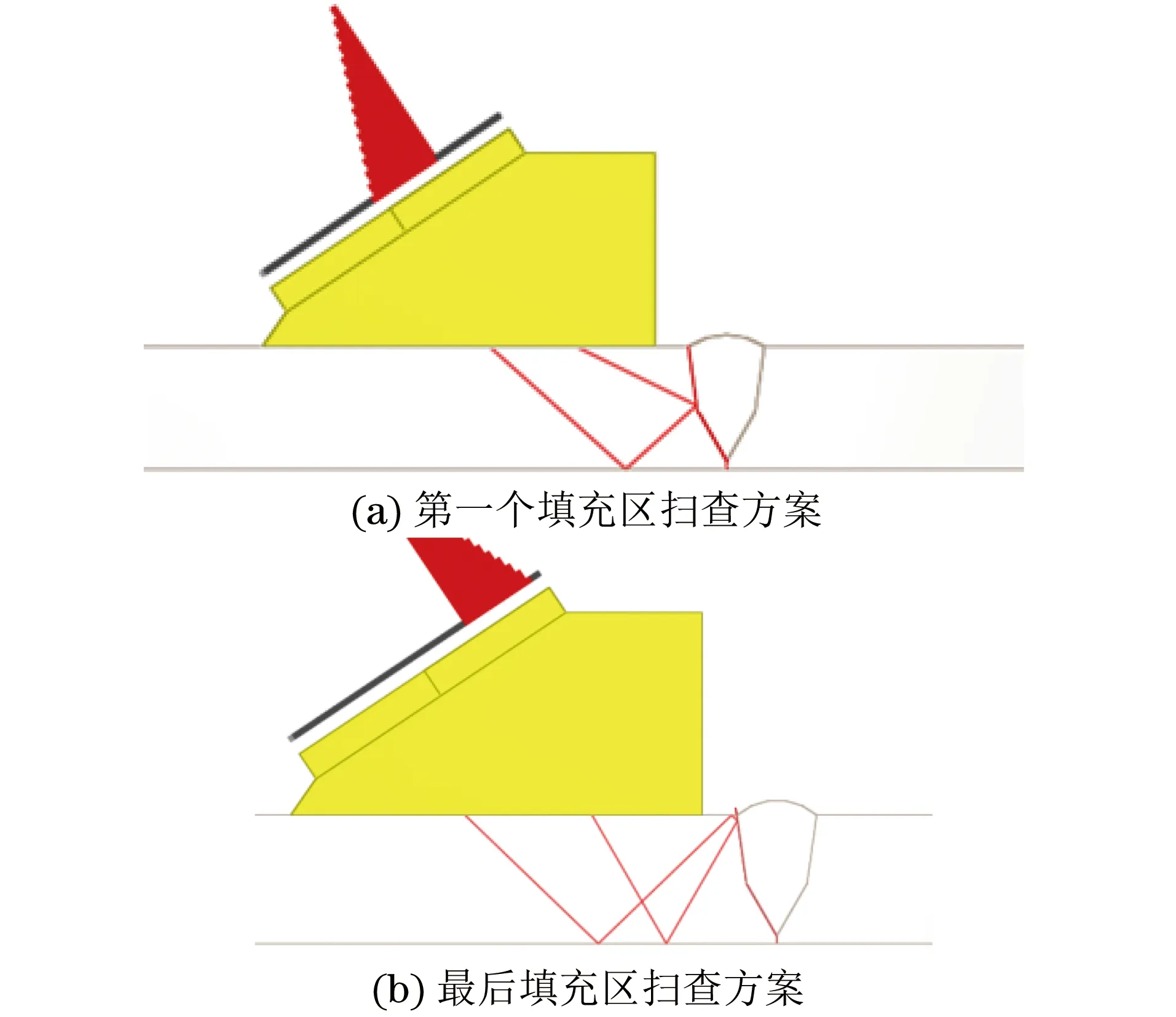

1.2 复合V型坡口检测工艺仿真

通过以上仿真,对于壁厚较厚(例如21.4 mm以上)的V型坡口焊缝无法采用AUT检测,而射线对于壁厚较厚的焊缝检测又比较困难(尤其采用双壁透照时)。由于壁厚的增加,AUT检测覆盖整个焊缝的难度也随之增大,所以复合V型坡口的仿真选用壁厚为21.4 mm的焊缝。坡口型式如图2所示,填充区高度为9.4 mm,分成3个区,每个分区高度为2.8 mm;热焊区高度为10.4 mm,分成4个区,每个分区高度为2.6 mm;根部高度为1.6 mm,分成1个区,探头前沿距焊缝中心15 mm。其仿真结果如图5所示。

图5 21.4 mm壁厚复合V型坡口的AUT检测工艺

通过仿真结果显示,对于壁厚较厚(例如21.4 mm以上)的复合V型坡口焊缝,当AUT探头距离焊缝中心15 mm时,可以保证AUT对整个焊缝的全覆盖检测,并且能够将超声波束的焦点聚焦于坡口熔合线上,保证了AUT检测的可靠性。因此,基于非内自动焊机的管道自动焊,推荐采用复合V型坡口型式的AUT检测。

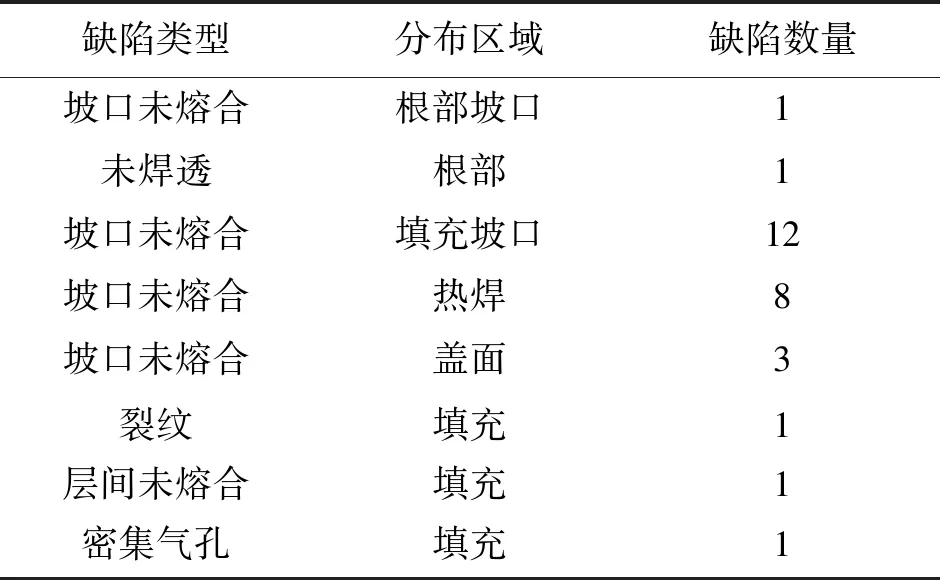

2 对比试块及工艺焊缝

根据非内自动焊机的管道自动焊的焊接工艺特点,环焊缝的对口间隙在2~4 mm之间,因此设计了对口间隙分别为2,3,4 mm的对比试块,坡口型式采用复合V型坡口,规格(长度×壁厚)为1 422 mm×21.4 mm的X80钢管。为了测试AUT检测非内自动焊机的管道自动焊的可靠性,在工艺焊缝中设计并加工了包括裂纹、未熔合、未焊透等不同类型的缺陷,同时保证缺陷分布在不同的分区高度。缺陷设计及分布区域如表1所示。

表1 缺陷设计及分布区域

3 基于非内自动焊机的管道自动焊AUT工艺试验

3.1 对比试块扫查试验

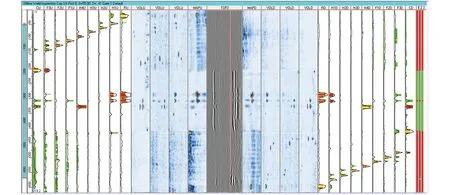

试验采用奥林巴斯公司的Pipe WIZARD检测系统,采用对口间隙为3 mm的对比试块的坡口参数设置检测参数,并进行聚焦法则的计算。根据计算完成的检测工艺方案,对对口间隙为3 mm的对比试块进行分区扫查调试(见图6)。按照标准GB/T 50818-2013《石油天然气管道工程全自动超声波检测技术规范》的要求优化AUT检测工艺方案,并在对口间隙为3 mm的对比试块上进行总体扫查,保证试块扫查数据满足标准要求。采用优化后的AUT检测方案对对口间隙为2,4 mm的对比试块进行扫查调试,使该AUT检测方案对对口间隙为2,4 mm的对比试块的扫查数据均能满足标准要求(见图7)。

图6 对比试块扫查试验现场

图7 对比试块部分扫查图

3.2 工艺焊缝检测试验

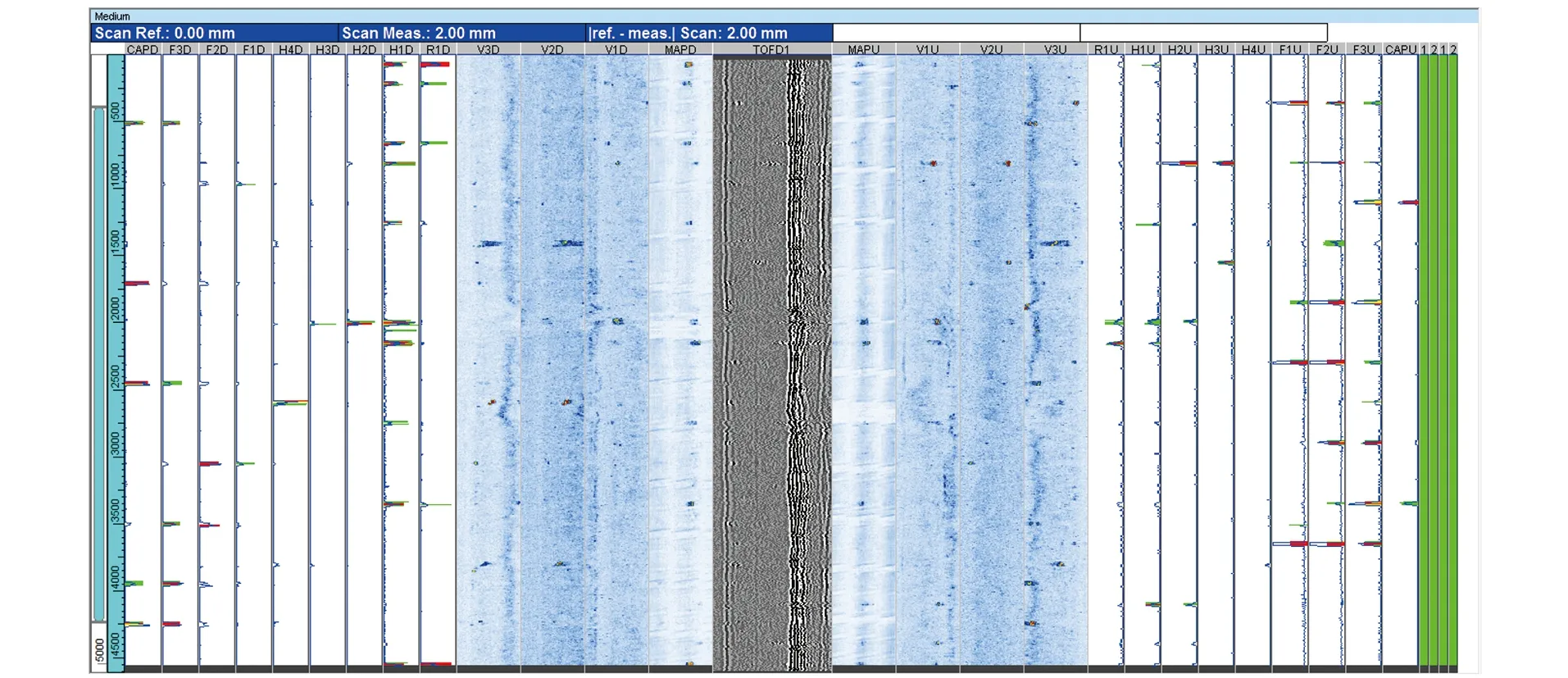

工艺焊缝AUT扫查试验首先采用优化后的AUT检测工艺方案在对口间隙为3 mm的对比试块上进行校准,校准数据满足标准GB/T 50818-2013《石油天然气管道工程全自动超声波检测技术规范》要求后,在工艺焊缝上进行扫查检测,得到工艺焊缝的AUT检测数据(见图8)。检测结束后采用对口间隙为3 mm的对比试块进行系统性能校验,校出数据需满足标准相关要求。

图8 工艺焊缝AUT检测部分扫查图

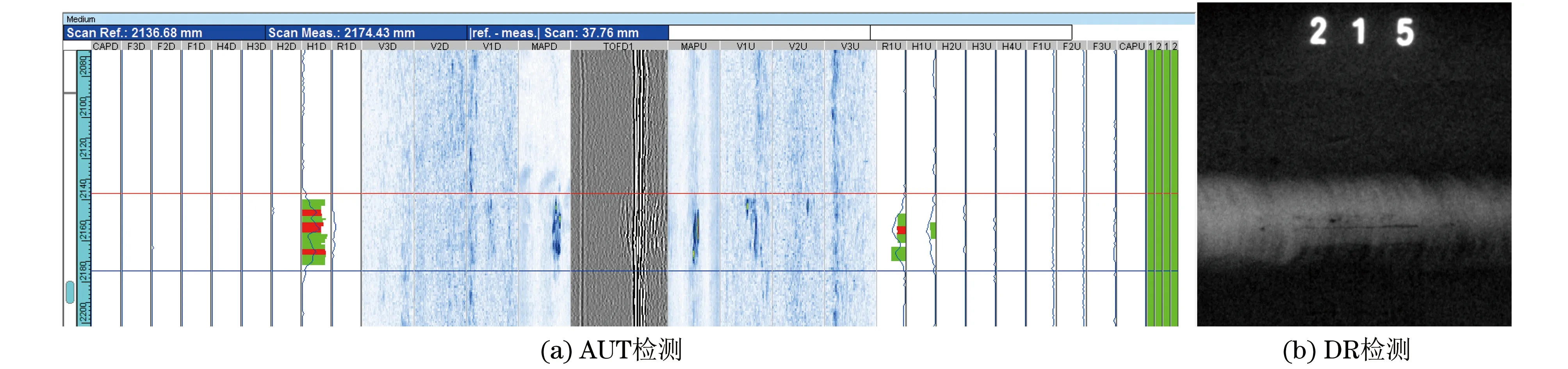

补充检测采用数字射线检测(DR),DR检测采用D/P Tech公司的DR检测系统,射线机型号为YXLON EVO 300P,采用中心透照方式,焦距为726 mm,电压为300 kV,电流为2.5 mA,单帧图像曝光时间为0.8 s。数字射线检测图像质量满足标准SY/T 4109-2013《石油天然气钢质管道无损检测 第5部分:射线数字成像检测》的要求。

3.3 检测结果分析

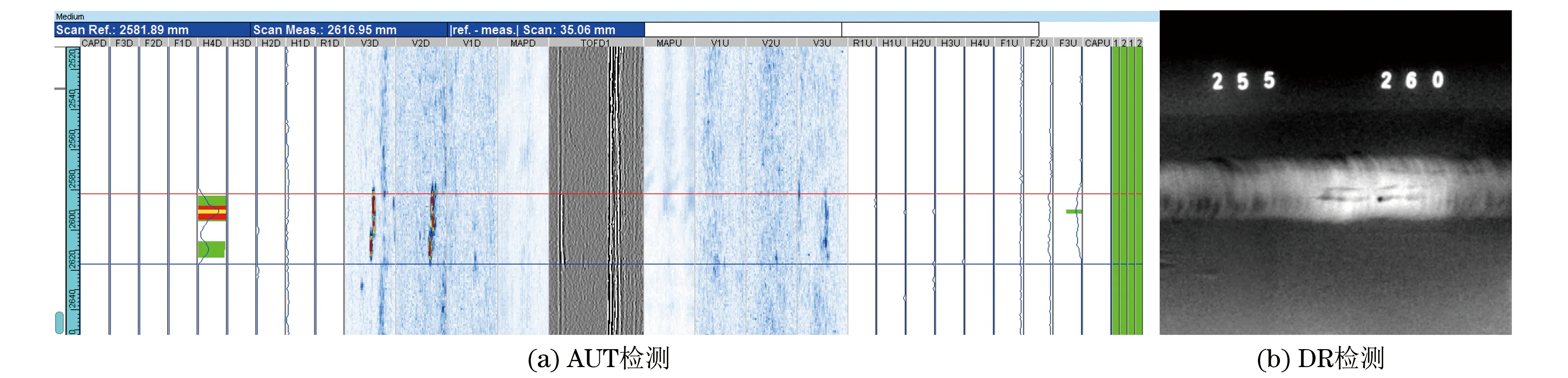

通过对工艺焊缝的AUT检测数据进行评定,得到工艺焊缝中缺陷的类型、高度、位置和长度等信息。对比数字射线检测发现的缺陷类型、位置和长度信息,数字射线检测发现的缺陷在AUT检测数据中均有显示(见表2)。部分缺陷在AUT中显示的长度要大于数字射线检测出的长度,这是因为射线检测的图像为投影尺寸,而AUT定量时会放大小缺陷的尺寸;部分热焊附近区域的缺陷由于缺陷角度比较大,缺陷高度较小,从而使比度降低,所以数字射线会漏检。不同类型缺陷在两种检测方式下的图像如图9~13所示。

图9 密集气孔AUT与DR检测结果

图10 坡口未熔合AUT与DR检测结果

图11 裂纹AUT与DR检测结果

图12 根部未焊透AUT与DR检测结果

图13 层间未熔合AUT与DR检测结果

4 结论

通过对基于非内自动焊机的管道自动焊AUT检测工艺的研究与试验表明,AUT检测方法对采用该焊接方式的管道环焊缝中的裂纹、未熔合和未焊透等缺陷具有良好的检出能力,能够实现对缺陷的高度、位置和长度的测量,满足对山区等特殊地段管道自动焊的检测需求,并可大幅提高管道施工的生产效率,为管道工程建设的施工提供技术支撑。