蔬菜移栽机五杆栽植机构的仿真与试验

2019-05-27王洪波张开兴刘贤喜

王洪波,张开兴,刘贤喜,宋 超

(山东农业大学 机械与电子工程学院,山东 泰安 271018)

0 引言

蔬菜育苗移栽技术以其促进蔬菜早熟丰产、提高复种指数、便于集中管理[1]等优越性被越来越多地应用于农业生产中,通过在适宜的生长环境下控制栽植密度及土壤水肥状况,可以缩短作物生长期,提高对气候的适应能力[2],从而获得可观的经济效益和社会效益。

栽植机构是移栽机的核心部分,作用是承接横向喂苗机构中的秧苗,并将其栽植到土壤中。其工作过程包括接苗、带苗、打穴、放苗与回程等工序[3]。栽植过程要保证不伤苗、不漏苗,从而保证移栽成活率。目前,国内外的蔬菜钵苗移栽机栽植机构按照栽植方式分类主要有链夹式、连杆式、导苗管式、吊杯式及齿轮行星轮系等结构形式[4]。其中,链夹式栽植机构稳定性高,但移栽速率较低,且容易伤苗,只能用于大葱等裸苗移栽;导苗管式栽植机构可以保证较好的秧苗直立度、株距均匀性和深度稳定性,栽植效率较高,但结构相对复杂;椭圆齿轮行星轮系栽植机构能够很好地满足栽植轨迹要求,但加工精度要求高,生产成本也相对较高;连杆式、吊杯式栽植机适合钵体苗移栽,栽植过程冲击小,结构也较为简单[5-8]。本文针对各类栽植机构存在的移栽速率低、直立度低、加工精度要求高等问题,结合连杆式栽植机构与吊杯式栽植机构的优点,设计出使用鸭嘴栽植器的五杆栽植机构,对其进行了运动学仿真分析,制作了样机并进行了田间试验。

1 五杆栽植机构结构组成及工作原理

1.1 五杆栽植机构的组成及工作原理

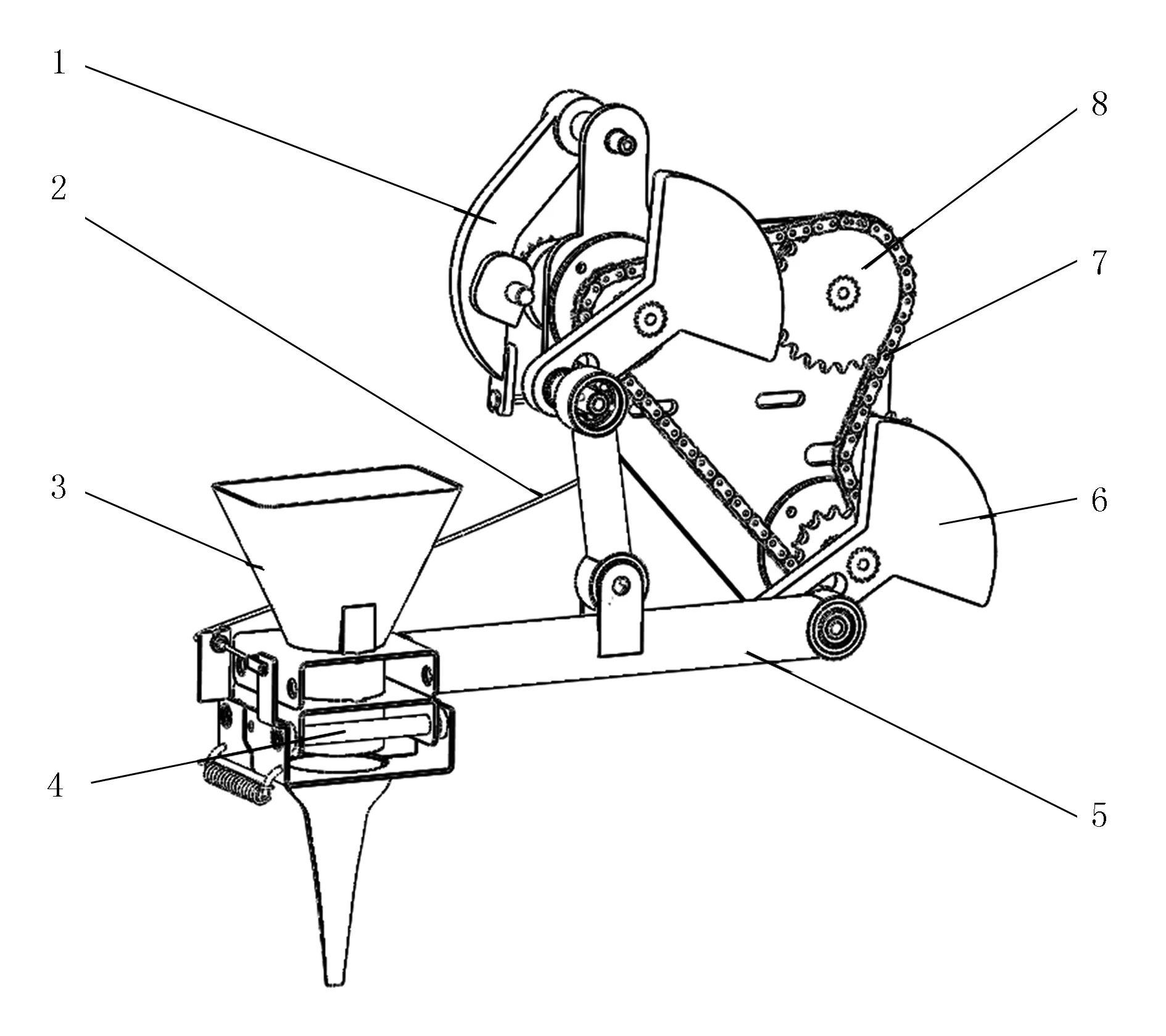

五杆栽植机构由五连杆机构、鸭嘴栽植器、鸭嘴开合机构及传动机构等组成,如图1所示。

1.拉线摆 2.拉线 3.接苗漏斗 4.鸭嘴开合机构 5.连杆 6.摆锤 7.传动链 8.主动链轮

工作时,以拖拉机动力输出轴为动力源,通过变速箱和链传动等传动方式将动力传输给主动链轮,主动链轮通过链传动带动摆锤旋转;五杆机构往复运动,从而带动鸭嘴栽植器打穴,摆锤的旋转又会带动凸轮机构运行,拉线摆在凸轮轮廓的引导下带动拉线收缩和伸长,从而控制鸭嘴栽植器的开闭。

五杆栽植机构运行过程中,摆锤旋转带动鸭嘴栽植器周期性运动,当鸭嘴栽植器到达最高点时,秧苗从横向喂苗机构上的旋转苗杯中落下,接苗漏斗将秧苗接住后导入鸭嘴栽植器中;当鸭嘴栽植器运动到最低点时,其末端插入土中,鸭嘴开合机构控制鸭嘴打开,秧苗栽入开好的土穴中;摆锤继续旋转,鸭嘴栽植机构抬起,之后鸭嘴闭合,进入下一个循环。

1.2 五杆栽植机构各部分结构及原理

1.2.1 五连杆机构的组成及结构

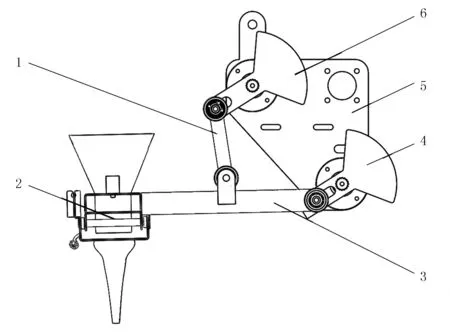

五连杆机构由支撑板、摆锤I、摆锤II、连杆I及连杆II等组成,连杆的末端安装有鸭嘴栽植器,如图2所示。

1.连杆I 2.鸭嘴栽植器 3.连杆II 4.摆锤II 5.支撑板 6.摆锤I图2 五连杆机构的结构

主动链轮的动力输入带动摆锤I与摆锤II同步转动,以支撑板为基座,通过铰链配合带动连杆I与连杆II摆动,从而带动鸭嘴栽植器做卵圆形运动,如图3所示。

图3 鸭嘴栽植器运动轨迹

1.2.2 传动系统组成及工作原理

五杆栽植机构使用的传动方式为链传动,各链轮之间按照各自传动比通过链条联动,如图4所示。

1.从动轮I 2.支撑板 3.从动轮II 4.张紧轮 5.链条 6.主动链轮

五杆栽植机构的动力由主动链轮中心轴输入,通过主动链轮传递给从动轮I和从动轮II,带动其各自中心轴转动,从而带动摆锤旋转。为了使系统运行更加稳定、精度更高,安装有张紧轮。主动链轮与从动链轮的传动比i主:i从I:i从II=26:14:14,为增速传动。

1.2.3 鸭嘴栽植器的结构及功能

鸭嘴栽植器由接苗漏斗、栽植器支架、弹簧、打穴器及开合器等组成,安装于连杆II的末端,如图5所示。

1.拉线 2.弹簧 3.打穴器 4.栽植器支架 5.接苗漏斗

接苗漏斗上方下圆,开口尺寸为200mm×100mm,有助于秧苗的承接;打穴器开口方向与机构运动方向一致,可有效避免运动过程中将秧苗带倒;开合器的运动由弹簧和拉线协调完成,在弹簧的拉动下打穴器处于闭合状态,拉线收缩带动打穴器张开,其张开角度与拉线的收缩量成正比。

1.2.4 凸轮机构结构及工作原理

凸轮机构由凸轮、传动链轮轴、拉线摆及滚轮等组成,如图6所示。传动链轮轴与背面的摆锤同轴,因此凸轮机构的运动与五杆机构的运动同步。传动链轮轴的转动带动凸轮运动,拉线摆在凸轮轮廓线的引导下做定轴转动,从而牵动拉线伸缩。凸轮机构结构如图6所示。

1.支撑板 2.凸轮 3.传动链轮轴 4.拉线 5.滚轮 6.拉线摆

拉线的伸缩带动鸭嘴栽植器上打穴器开合,因此凸轮轮廓线的形状决定着的打穴器的开合规律。

2 基于ADAMS的运动学仿真分析

2.1 五杆栽植机构设计要求

大多数蔬菜作物的栽植过程对秧苗栽植直立性有严格的要求,因此在设计过程中要考虑零速移栽原理,以满足秧苗直立的最终栽植效果。在移栽机连续前进运动的状态下,当秧苗落入准备好的土穴中时,其相对地面的瞬时速度为零,即与地面处于相对静止状态,从而实现秧苗在直立状态下完成定植,这就是移栽机的零速投苗原理[9]。

由此可知:在栽植投苗过程中,移栽机的前进速度必须要与秧苗栽植瞬间的水平分速度大小相等且方向相反。此时秧苗处于静止状态,直立落入土穴中,经过其他部件的覆土填压,完成栽植过程。

定义栽植器植苗部件旋转切向速度与机器前进速度之比为λ,即

(1)

式中λ—特征参数;

R—植苗部件转动半径(m);

ω—植苗部件转动角速度(rad/s);

v—机器前进速度(m/s)。

根据公式(1),栽植器植苗部件在栽植过程中存在λ<1、λ=1、λ>1等3种运动轨迹,如图7所示。

图7 植苗部件运动轨迹

由图7可知:当且仅当λ=1时,在最低点水平方向分速度为零,满足零速移栽原理要求。

2.2 五杆栽植机构运动学分析

根据栽植机构的设计要求,结合五杆栽植机构的结构和设计参数,运用三维建模软件SolidWorks完成植苗机构的三维实体建模[10],并对模型进行虚拟装配和干涉检查。

在五杆栽植机构三维几何模型的基础上,对模型进行简化处理,以适应运动学仿真的经济性要求。简化后的几何模型导出为.x_t格式文件,再将其导入到机械系统仿真分析软件ADAMS中。根据设计变量和约束条件,构建了五杆栽植机构多目标优化设计模型,如图8所示。

图8 栽植机构运动学仿真模型

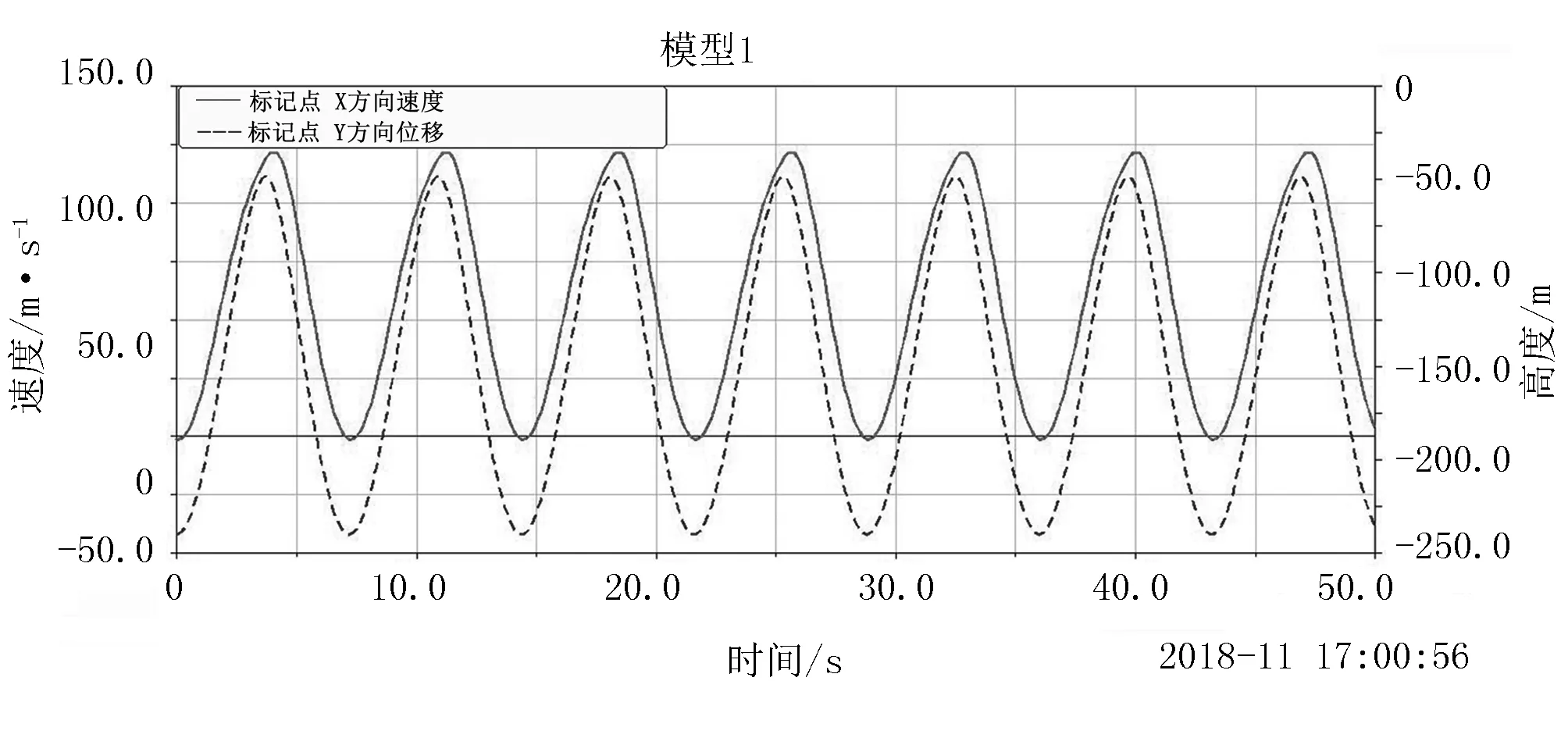

根据公式(1)对摆锤转动角速度和支架相对地面运动直线速度的调整,得出当λ=1时栽植机构末端的运动轨迹(见图9)及速度位移曲线(见图10)。

由图9可知:当λ=1时,其运动轨迹为满足要求的摆线,满足零速投苗原理。由图10可知:当栽植机构末端X方向分速度为0时,其Y方向位移最小,即植苗机构到达最低点时其对地面的相对速度为0。仿真结果表明:在栽植特征参数λ=1的条件下设计的五杆栽植机构满足栽植要求[11]。

图9 栽植机构末端运动轨迹线

图10 鸭嘴栽植器末端速度与位移曲线

3 试验

为了验证五杆栽植机构理论设计的正确性,根据设计的虚拟样机模型试制了移栽机样机,并进行了田间试验,如图11所示。

图11 蔬菜移栽机五杆栽植机构田间试验

3.1 试验装置及试验条件

将栽植机构固定于可移动机架上,以55kW拖拉机为动力拖动其前进,拖拉机动力输出轴通过传动机构带动五杆栽植机构运动。本试验采用株高为120~150mm高的油菜苗作为试验秧苗,通过6×12穴盘育苗,土钵含水率65%左右。试验时,按运动参数λ=1设定机器前进速度为1.2km/h,株距为300mm。在山东农业大学试验田中进行样机试验,每次试验选取6组,每组12棵。

3.2 评价标准

试验中,采取株距误差率作为栽植均匀性的评价标准,以栽植后秧苗的倾斜角度作为秧苗直立度的评价标准。钵苗直立度用秧苗茎秆与地面的夹角α来评价,对于试验用油菜苗,α≤45° 定义为为倒伏,45°<α≤70° 定义为合格,a> 70° 定义为优良。

株距误差率计算公式为

(2)

式中Rd—株距误差率;

de—株距试验值;

dd—株距设定值。

3.3 试验结果

按照五杆栽植机构的功能要求,在机构前进速度和摆锤转速固定的条件下进行了田间试验,并采集到相关数据,最终对数据进行了整理,如表1、表2所示。

表1 秧苗株距分布情况

表2 秧苗直立度试验结果

由表1与表2可知:五杆栽植机构平均误差率仅为2.93%,最大误差率仅为6.13%,栽植直立度全为优良。因此,该五杆栽植机构满足栽植要求。

根据其功能参数计算可得:在试验状态下,五杆栽植机构的栽植速率为60~70株/min,栽植速率优于国内市场上其他种类的栽植机构,提高了工作效率。

4 结论

1)设计了一种由五连杆机构、鸭嘴栽植器、链轮传动系统、鸭嘴开合机构等组成的五杆栽植机构,并介绍了其结构组成和工作原理。

2)根据零速投苗的原理要求,通过SolidWorks建模软件建立了五杆栽植机构虚拟样机几何模型,通过模型简化处理和格式转换导入ADAMS中进行运动学仿真,得出其运动轨迹以及速度位移曲线。结果表明:在λ=1时符合零速移栽原理,验证了结构选择和参数设计的合理性。

3)根据设计参数制作样机并进行了田间试验,试验中以株距误差率作为评价栽植均匀度的参考标准,以栽植后秧苗与地面的夹角α作为评价秧苗移栽直立度的参考标准。根据得到的试验数据分析可知,株距误差率仅为2.93%,秧苗与地面的夹角α都均大于70°。因此,本文设计的五杆栽植机构能够满足栽植要求,且提高了生产效率。