高层装配式钢结构厂房墙板与柱梁连接节点施工技术

2019-05-25姚守涛霍朝勃

陈 晨,姚守涛,郭 奇,霍朝勃

(中建四局第六建筑工程有限公司,安徽 合肥230011)

0 引言

随着我国经济快速发展,高层装配式钢结构厂房得到大力推广及应用,各地不断涌现高层装配式钢结构厂房试点项目。

为进一步推动高层装配式钢结构厂房发展,首先应解决高层装配式钢结构厂房结构体系、梁柱体系、节点设计、楼板形式及配套的墙体材料等问题。目前我国许多高校及科研单位对装配式钢结构厂房结构体系及梁柱体系已进行了较充分的试验研究工作[1-5],而楼板体系、节点设计、整套的施工技术与管理的研究相对较少[6-7],发展相对滞缓,而这势必会影响装配式钢结构厂房产业化的发展进程。

本文结合物联网红旗产业园标准化厂房项目进行研究,以期为类似工程提供参考。

1 工程概况

物联网红旗产业园标准化厂房项目位于合肥市瑶海区幸福路与高亮路交口,总建筑面积约10万m2,其中1,2号楼为20层钢结构产业化厂房,主体结构为钢柱、钢梁,楼地面为6cm叠合板+7cm现浇叠合楼面。

其中,物联网红旗产业园标准化厂房项目装配式PC构件包括预制叠合楼板、预制楼梯段、预制硅酸钙墙体、预制陶粒钢筋混凝土墙体。

2 关键节点设计

2.1 研究对象与内容

本项目主要针对高层装配式钢结构厂房的墙板与柱梁节点进行研究,得到1套预制内外墙板、预制叠合板与钢梁、钢柱连接节点,优化关键部位构造做法,加快安装速度。主要研究内容及目的如下。

2.2 外墙板与钢梁、钢柱关键连接节点

1)预制外墙板与钢梁连接 外墙板采用的是预制硅酸钙墙(以下简称“预制外墙板”),内墙板使用的是预制陶粒钢筋混凝土墙(以下简称“预制内墙板”),首先使用塔式起重机将预制外墙板提升至安装楼层高度,用缆风绳拉近至安装位置,如图1所示,下端采用U形卡加平头钉固定,上端采用角钢加穿孔螺杆的方式固定,焊接牢固后缝隙用流水砂封缝,完成当前节点安装。

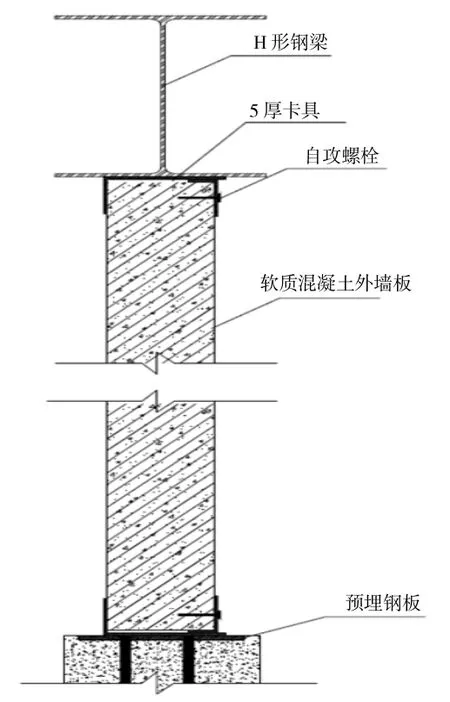

2)预制外墙板与钢柱连接 预制外墙板与钢柱连接如图2所示,首先将外侧预制外墙板安装固定之后,再将T形连接件插入2块板之间的缝隙处,将连接件外侧的自攻螺栓固定后,将T形节点焊接于钢柱上然后铺设保温板及安装内层预制外墙板。

图1 预制外墙板与钢梁连接

图2 预制外墙板与钢柱连接

2.3 叠合板、内墙板与钢梁关键连接节点

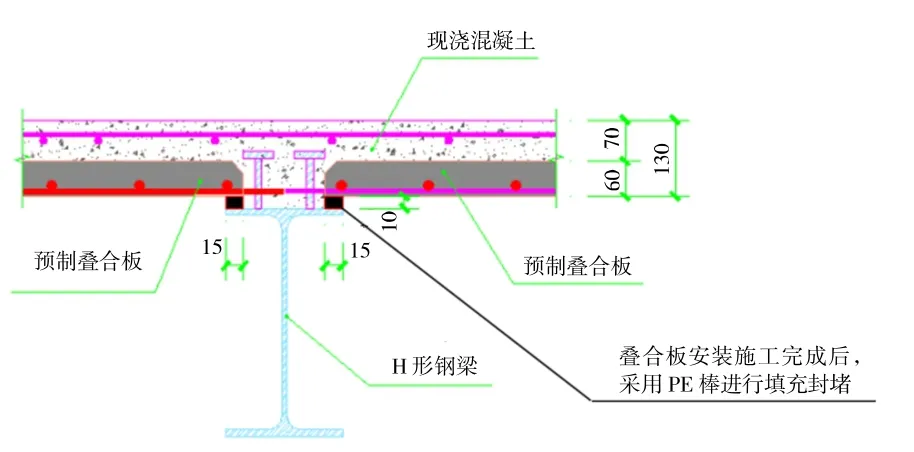

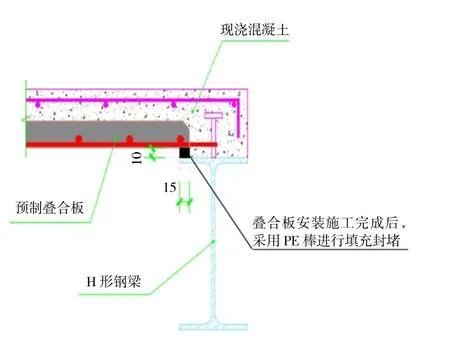

1)预制叠合板与钢梁连接 预制叠合板厚60mm,现浇面层为70mm厚钢筋混凝土。预制叠合板制作时,上表面按设计做拉毛处理。

预制叠合板与钢梁连接连接形式主要分4种形式,如图3~6所示。考虑到叠合板与钢梁变形协调问题,在预制叠合板与钢梁之间预留1cm的安装间隙,预制叠合板安装结束后用PE棒进行填塞防治漏浆。

图3 叠合板与跨中钢梁连接节点施工

图4 叠合板与边部钢梁连接节点施工

图5 叠合板降板位置节点

图6 悬挑板节点施工

在局部结构降板区域,通过前期预制叠合板深化设计减小叠合板与钢梁的搭接长度,正常情况下叠合板搭接钢梁1.5cm,在降板局域叠合板不搭接钢梁,外边缘距离钢梁外边缘预留1cm缝隙,这样就顺利地实现了结构降板,产生的局部缝隙采用PE棒进行填塞。

2)内墙板与钢梁连接 内墙板的连安装参照外墙板内侧板与梁的连接方法,通过连接件将预制内墙板紧固,如图7所示。

图7 预制内墙板与钢梁连接

2.4 优化关键部位构造做法,加快安装速度

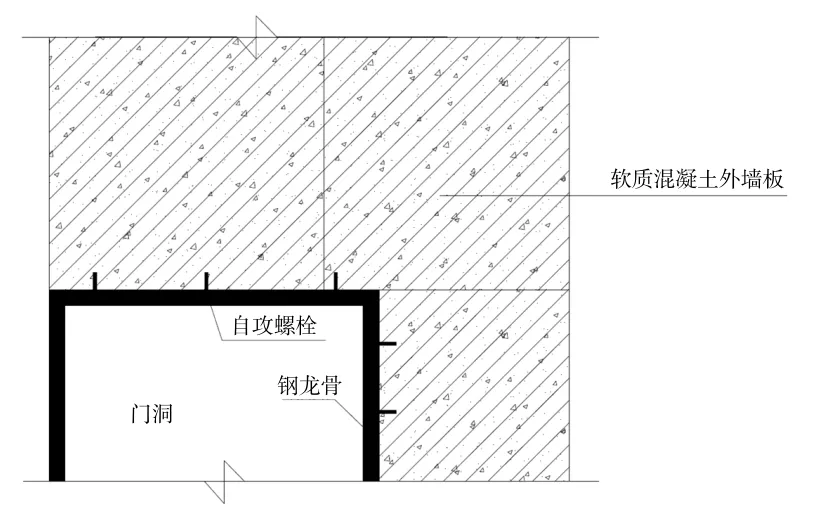

预制轻质混凝土墙板预留的门窗洞口需要1个刚性框架连接,与四周预制轻质混凝土墙板材组成整体框架,如图8所示。钢框架与预制轻质混凝土墙板之间铺设1层厚2mm的止水胶,然后用自攻螺栓按照300mm间距将钢框架紧固在预制轻质混凝土墙板上,在固定板材的同时也为门窗安装预留出准确的洞口尺寸。

图8 墙板与门窗连接

3 施工安装

3.1 预制叠合板安装

3.1.1 测量放线

设立2个控制点,满足复核要求后开始安装。

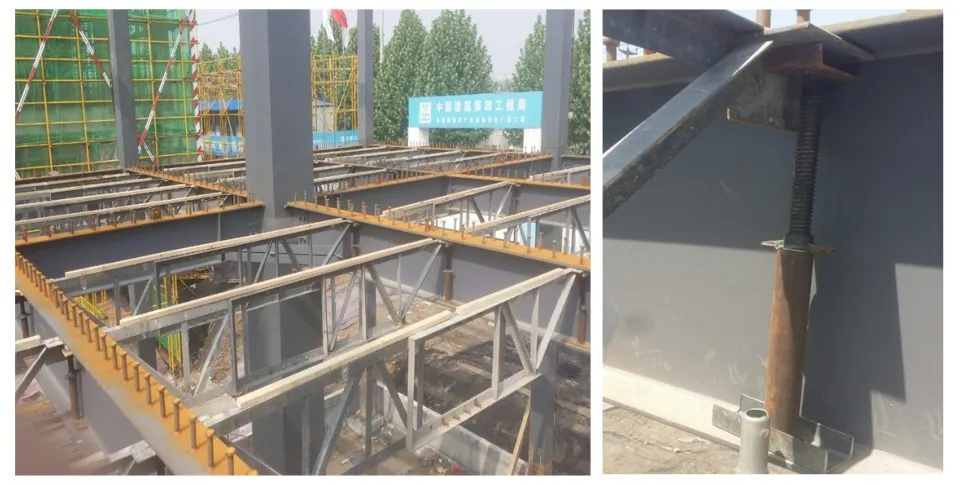

3.1.2 叠合板支撑系统设计与安装

本工程楼层层高为5.4,4.5,4.2m,由于采用普通落地式脚手架安全隐患较大、工期较慢,因此设计角钢桁架形式(见图9),桁架由∟50×4、∟40×3焊接而成,立杆采用壁厚2.5mm钢管+U形顶托支撑,桁架上弦杆通过胶带固定2.5cm厚木方作为木龙骨,调节叠合板高度,由于钢梁前期安装已经调节水平,该支架顶在钢梁上翼缘上,即使不调节支架高低差也能满足叠合板安装的平整度要求。

3.1.3 叠合板安装

1)当构件基本水平、吊钉全部受力后起吊。

2)根据图纸所示构件位置及箭头方向就位,同时观察楼板预留孔洞与水电图纸的相对位置。

3)构件安装时短边深支座10mm,构件长边与梁或板与板拼缝按设计图纸要求安装。

4)叠合板吊装完后必须有专人对叠合板底拼缝高低差进行校核,拼缝高低差不大于3mm。

图9 支架支撑体系及U形顶托支撑

3.1.4 固定复核

复核构件的水平位置、标高、垂直度,使误差控制在方案允许范围内。

3.1.5 水电管线敷设、连接

1)为便于施工,叠合板在工厂生产阶段已将相应的线盒及预留洞口等按设计图纸预埋在预制板中。

2)楼中敷设管线,正穿时采用刚性管线,斜穿时采用柔韧性较好的管材。避免多根管线集束预埋,采用直径较小的管线分散穿孔预埋。施工过程中各方必须做好成品保护工作。

3.1.6 楼板上层钢筋安装

楼板上层钢筋设置在格构梁上弦钢筋上并绑扎固定,以防止偏移和混凝土浇筑时上浮。

3.1.7 检查验收项目部质检人员检查完毕并合格后报监理公司,由专业监理工程师进行复检。

3.1.8 面层浇筑监理工程师及建设单位工程师复检合格后,进行叠合墙板混凝土浇筑。

3.1.9 支撑拆除当叠合层混凝土强度达到设计强度的75%时方可拆除该层的角钢桁架支撑。

3.2 预制外墙板安装

1)墙体定位 在地面及墙顶上,放出隔墙边线和沿顶、沿地龙骨位置线、门洞口线。

2)安装沿顶龙骨和沿地龙骨 按已放好的隔墙位置线安装沿顶龙骨和沿地龙骨,将龙骨用射钉固定于主体上。

3)固定边框龙骨 沿弹线位置固定边框龙骨,射钉起始位置距龙骨端50mm,射钉钉距300mm,呈Z字形布置。

4)竖向龙骨位置分档 竖龙骨间距根据隔墙放线门洞口位置,在安装沿顶和沿地龙骨后,对墙体按竖向龙骨间距进行分档。分档时自墙的一端开始布置。门窗等位置设计,不得改变内隔墙竖龙骨定位尺寸,应设附加龙骨进行调整。

5)安装竖向龙骨 按分档位置安装竖龙骨,竖龙骨上下两端插入沿顶龙骨及沿地龙骨,调整垂直及定位准确后,用自攻螺栓固定。

6)安装横向贯通龙骨 安装贯通龙骨时应在每个竖向龙骨和贯通龙骨的开口处安装支撑卡,用以固定贯通龙骨。

7)安装外墙板 墙体面板从墙的一端开始,顺序安装,相邻2张面板留缝3mm。面板上沿同楼板之间留15mm空隙;龙骨两侧面板安装竖向和水平都必须错缝,不可重叠。

8)接缝和护角处理 接缝内清除干净后,刷1道50%浓度的107胶水,用小刮刀把接缝腻子嵌入板缝,板缝要嵌满嵌实,与坡口刮平。在接缝坡口处刮约1mm厚的腻子,然后粘贴接缝纸带,压实刮平。当腻子开始凝固又尚处于潮湿状态时,再刮1道腻子,将接缝纸带埋入腻子中,并填满刮平(在接缝处做嵌缝膏。

9)检查验收 检查板缝是否有裂缝产生,如发现裂缝必须分析原因,并采取有效措施加以整改;对板面垂直度和平整度、接缝质量等按规范进行检查,检查合格后方可进行板面装饰工程。

3.3 预制内墙板安装

1)检查钢结构安装垂直度、平整度。

2)在楼面导墙和楼板底上弹出板材安装控制线,将墙板外口控制线翻到与钢梁焊接的槽钢上,便于后期角钢焊接定位。

3)将相应长度的角钢固定在板材上口,并在导墙和墙板下部对应位置每隔200mm固定镀锌U形钢卡,用射钉固定。

4)板材采用电动葫芦吊装,电动葫芦固定在操作架上,操作架可移动,安装时支架移动至楼层边缘,板材通过电动葫芦吊起后,平稳安放在对应位置,用撬棍调整墙板位置,直到垂直度和平整度达到要求后,方可对U形钢卡和角钢进行焊接固定。

5)板材稳固后需对板材破损处进行修补,修补材料为专用砂浆。

6)板材与导墙及钢梁接缝处用砂浆填平。

7)检查板材安装垂直度、平整度、板缝处理、钢材焊接焊缝,清理施工现场。

4 工程实例

高层装配式钢结构厂房的墙板与柱梁节点已在物联网红旗产业园标准化厂房项目中得到应用,工程采用该连接节点衔接平整,拼缝整齐,安装质量得到有效保证。

5 结语

1)在高层钢结构建筑预制内外墙板安装中,采用穿墙螺杆、U形卡槽、T形连接件等构件,实现了墙板与墙板、墙板与钢梁钢柱的有效连接,解决了预制墙板与钢结构裂缝难以控制的问题。

2)在高层装配式预制叠合楼板安装中,采用角钢桁架固定,解决了预制叠合板与钢梁变形协调的问题,结合PE棒封堵缝隙,解决了漏浆问题,实现混凝土与预制构件形成有机结构整体。

3)该连接节点已在装配式钢结构项目中成功应用实践表明,其安装误差可调的特性有利于实现高效施工,保证安装质量。高层钢结构装配式结构的墙板与柱梁连接节点是一种新型节点形式,安全可靠、施工方便,未来必然是一种发展方向。通过本技术的深入研究,总结相关施工经验,可为类似工程提供参考。