管棚技术在隧道穿越浅埋软弱地段中的设计与应用

2019-05-25陈斌林世兴

陈斌 林世兴

1.中核工程咨询有限公司 北京 100071

2.中铁二局第二工程有限公司 四川成都 610000

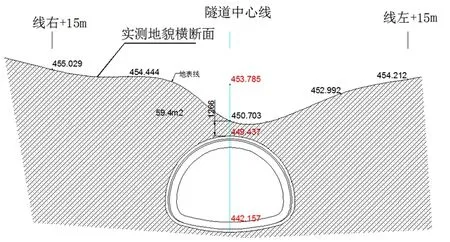

超前预支护及预加固技术主要用于克服隧道开挖过程中遇到的浅埋软弱、自稳定性差、断层破碎、砂土层等不良地质条件造成的围岩松弛和变形。施工四川某丘陵地带一隧道工程,根据要求采取喷锚暗挖法(即传统的矿山法),隧道里程K2+185处需穿越一处深沟(常年有流水),且根据公路隧道围岩分类标准,穿越段处于Ⅴ类、Ⅵ类围岩地段,隧道最浅处埋深为1.2米(见图1)。原设计拟在穿越该段时采取“明挖法+拱盖”的施工方法,鉴于开挖过程中土地征用及经济性的原因难以实现。设计单位根据现场条件,考虑该地段设计为“以大管棚结合中管棚为主+隧道内加固”组成的管棚系统用以对特殊围岩地层的超前预支护预加固[1]。

图1 K2+185隧道横断面图

1 管棚系统超前支护设计

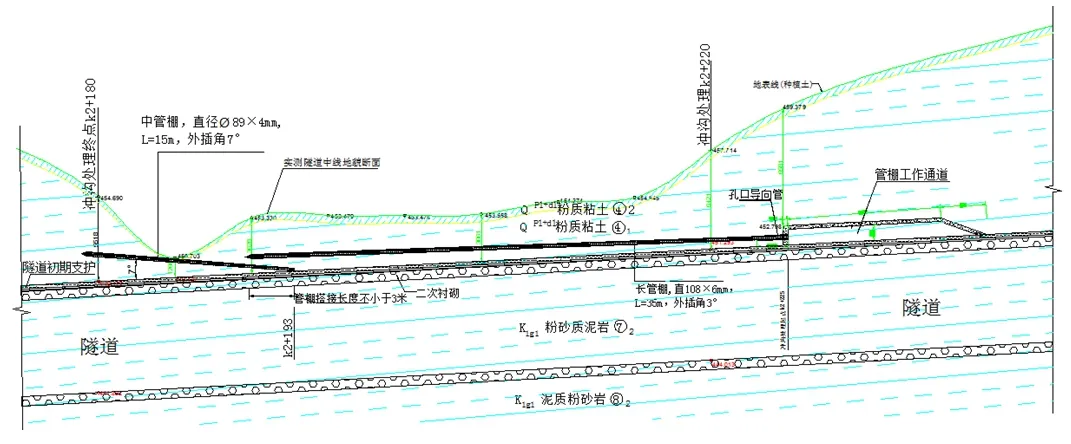

经过实际地貌测量以及地质勘察资料分析,自然冲沟段超前预支护预加固纵向范围为k2+180~k2+220,长度40m,围岩级别为Ⅴ类、Ⅵ类。

1.1 管棚工作通道设计

依据施工开挖方向,从大里程向小里程开挖,施工至K2+238时,向径向外侧扩展挖掘1.25m,扩展通道长度为13米,并及时施做初期支护,初期支护采用Ⅰ20a型钢拱架,纵向间距600mm,内置Φ8@200×200钢筋网片,纵向连接钢筋采用HRB400EΦ22,环向间距1m。采用C25喷射混凝土,喷射厚度为250mm;开挖面扩展拱部150°范围内预埋Φ147孔口定位导向管,长度L=2m;待超前支护施工完毕后,施工二次衬砌之际,采用C30混凝土填充管棚工作通道。

图2 隧道穿越冲沟处预支护预加固段纵断面图

1.2 管棚预支护预加固设计

(1) 由k2+225至k2+190施 做 Φ108×6mm 大 管 棚,L1=35m,布设范围拱部150°。既能够保证对浅埋软弱土层的预加固预支护效果,又避免了打穿原始地面冲沟。(2)由k2+193至k2+180施作Φ89×4mm中管棚,L2=15m,沿着隧道中轴线外插角度为7°,布设范围拱部150°。即能有效加固冲沟段地层,又能穿越冲沟浅埋段。(3)为保证施工安全,开挖进尺控制范围内,打设双层超前小导管,k2+180至k2+220系统锚杆(Φ25中空锚杆)长度固定在4.5m,以更有效地加固地层及地表土层,保证地层稳定,布设范围拱部150°。

2 超前支护施工技术要点

施工作业过程按照:开挖管棚工作通道→支护管棚工作通道→打设孔口导向管→打设大管棚→注浆加固地层→施做超前小导管→洞身开挖→初期支护→打设孔口导向管→中管棚施工→注浆加固地层→施做超前小导管→初期支护→洞身开挖→通过冲沟段。在注浆充填管棚、小导管及中空锚杆施工时,应控制注浆压力在1.0~1.5Mpa内,确保地层加固效果[2]。为保证施工顺利进行,宜避开雨季。施工至k2+185附近时易出现拱顶漏天现象,尤其是在雨季作业时,应提前做好冲沟雨水改道及隧道内降排水措施,确保施工安全。针对施工可能出现的风险,应加强对周边围岩及拱顶、地面沉降的观测,并应安排专人对冲沟环境进行巡查,并做好记录。

3 施工过程中可能处出现的风险及应对措施

每次开挖前后及时对收集到的监测数据进行分析,如果发现异常现象,须详细记录发现的时间、距开挖工作面的距离以及附近监测点的各项数据。如有失稳迹象时应立即通知洞内作业人员撤离施工现场。隧道稳定状态判断,可参考如下依据:①正常状态:未发现初期喷护混凝土产生裂缝、锚杆变形拉坏、垫板凹陷、型钢拱架扭曲等,围岩变形量小,稳定性好,可正常施工;②危险性较小的破坏:喷射混凝土表面出现细小裂缝,发展趋势缓慢,监控量测位移量数值逐渐减小,围岩变形趋于稳定,可正常施工[3]。③危险性较大的破坏:拱顶及边墙初期支护所喷射混凝土表面出现纵向及环向裂缝,长度大于1m或宽度大于1cm,混凝土碎片剥落,型钢拱架扭曲变形,漏水量突然加大等,工作面应停止施工,结合监测数据,判断围岩变形阶段,采取处理措施。④坍方迹象:拱顶下沉量或洞身两侧位移量超过预警值,拱顶初期支护出现对称的,向下滑落的剪切破坏面或侧墙发生内向侧滑动的剪切破坏,并伴有底鼓、冒顶片邦现象。应立即停止施工撤出人员设备,拉起警戒线,采取特殊处理措施。

4 结语

施工过程中未出现危险状态,监测数据远小于设计预警值,隧道穿越顺利。通过这一设计-施工过程,说明了:正确选型混凝土加劲钢筋束管棚能够有效克服不良地质土层的破坏作用,起到了超前预支护预加固作用,为施工过程提供了安全作业空间;合理组合的系统管棚具备穿越深沟峡谷的条件,为隧道穿越复杂地貌情况提供了可借鉴的经验。