高速动车组轮对智能制造新模式应用

2019-05-24张桂欣

张桂欣

(中铁华铁工程设计集团有限公司 北京 100071)

1 高速动车组的轮对制造

轮对是高速列车的关键零部件,其制造技术水平也代表着高速列车的技术水平。针对高速动车组轮对的生产,采用轮对智能制造的新模式:轮对智能化生产线采用成熟的计算机、物联网、智能传感、通讯等技术,将以数控机床为主的智能设备进行联网联控,将自动化物流和智能传感技术应用于轮对的数字化制造,将车轴自动化加工、车轮自动加工、车轮车轴自动喷涂、立体仓库、齿轮箱自动组装、轮对自动压装检测、轴承轴箱自动组装全过程进行系统集成。建设全过程的自动化、数字化、集约化、高效率、智能化的制造流水线。

2 高速动车组轮对产品特点

高速动车组由动车和拖车编组而成,一般为8辆编组,4动4拖或6动2拖[1]。其中动车轮对由空心轴、车轮、齿轮箱、制动盘、轴承和轴箱等组成(见图1);拖车轮对由空心轴、车轮、制动盘、轴承和轴箱等组成,如图2所示。二者的主要区别在于有无齿轮箱及制动盘的安装方式,动车轮对有齿轮箱,制动盘为轮装方式;拖车轮对无齿轮箱,制动盘为轴装方式[2-4]。

动车轮对通过联轴节组成连接牵引电机和齿轮箱驱动装置,作为整列动车组的驱动动力源;同时动车和拖车装用的轮装制动盘及拖车装用的轴装制动盘用于列车减速制动和停靠制动。

图1 高速动车组动车轮对

图2 高速动车组拖车轮对

高速动车组轮对主要技术指标:运行速度为350 km/h;轮径为ø860 mm;轴径直径为ø130 mm;轴身直径为ø170 mm;轮座直径为ø200 mm;轮对内侧距为1 353 mm。

3 轮对产品的智能制造模式及其特点

轮对产品的智能制造模式围绕零部件加工组装的自动化、生产数据采集传输的信息化展开。通过对自动加工检测技术、零部件自动识别技术、自动选配技术、智能定位等技术的应用,有效提高生产效率,减少作业人员,推动高速动车组装备智能制造水平的提升。

3.1 通过加工组装自动化实现智能物流

利用桁架式机械手、自动化物流等智能柔性输送设备,实现车轴、车轮从毛坯到成品及轮对轴箱组装自动化流转,在加工、检测、喷涂、存放、安装、组装等物流环节全部实现自动化。其中:空心车轴加工采用3轴桁架式机械手自动上下料,车轮加工检测采用5轴桁架式机械手上下料,车轴加工检测采用4轴桁架式机械手上下料。车轴车轮喷涂线采用链条等自动输送,齿轮箱组装线采用自动运输带和桁架机械手结合的方式,实现齿轮箱的自动流转。车轴、车轮的预组、压装工序,采用自动运输车和机械手配合,实现自动预组、自动压装、检测。轴承压装采用桁架式机械手和自动运输机构配合,实现轴承自动压装。轴箱组装流水线采用桁架式机械手、自动运输机构、计算机辅助装配CAA,通过节拍化物流输送,按工位安装轴箱体等零部件,实现轮对组装的自动化。

轴承、轴箱体等配套物料通过空中轴箱物料自动配送线及时输送至安装工位。车轴、车轮加工后,通过辊道式输送进入喷涂线。喷涂线和智能料库、轮对压装间采用运输车自动输送。压装后的轮对,通过自动运输机构自动输送至轴箱组装线。

3.2 通过生产线控制系统实现生产数据采集传输的信息化

通过生产线控制系统建立轮对智能化生产线,该生产线具有智能化、自动化、信息化等特点,该生产线控制系统可对所有设备进行集中管控,进行作业排产和调度,各个设备获得控制系统调度指令后,全自动运行,对各种零部件的状态进行识别,并作相应处置。同时该生产线可实时监控所有设备的状态,采用大屏模式显示各个设备的运行、停止、异常等信息,对于自动化物流设备,可实时显示各个设备位置和移动动画。

轮对智能化生产线可以实时记录车轴、车轮、轮对等零部件的序列号和加工、检测、组装实际工序信息,自动保存检测数据结果,并集中管理,自动输出质量报表。可以实现轮对所有零部件的全过程质量追溯。

4 轮对制造工艺及智能制造生产线构成

4.1 轮对制造工艺

4.1.1轮对制造总体工艺流程

轮对制造总体工艺流程如图3所示。

图3 轮对制造总体工艺流程

4.1.2轮对制造主要工艺流程

车轮:车轮加工→车轮检测→车轮涂装→轮盘组装。

车轴:车轴加工→车轴检测→车轴涂装→齿轮箱组装。

轮对组装:轮对压装→轮对动平衡检测→轮对超声波探伤→轮对检测→轴承压装→轴箱组装→轮对交验。

4.2 轮对智能制造生产线构成

轮对智能制造生产线由生产线控制系统,车轴自动加工检测线、车轮自动加工检测线、车轴车轮自动喷涂线、车轴车轮智能料库、齿轮箱自动组装生产线、轮对自动压装生产线等组成。

4.2.1生产线控制系统

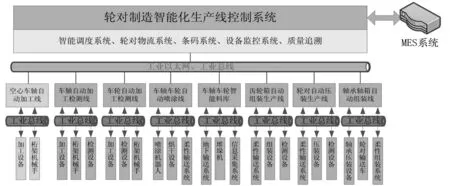

生产线控制系统包含系统服务器、展示大屏、系统软件及MES接口等。系统架构如图4所示。

生产线控制系统实时显示车轴加工设备、车轮加工检测设备、轮对压装设备、轴承压装设备、智能料库、喷涂生产线、自动输送设备的状态,对于所有设备显示待机、运行、停机、异常状态,对于桁架式机械手和自动运输车实时显示移动画面。

作业智能调度,实时获取设备各种信息,根据所分配设备的闲忙状态来调度零部件。在调度规则支持下,决定工件进入系统的队列和进入系统后的加工队列,并对机床故障、紧急订单等进行实时调度。同时包括作业顺序、路线选择、作业时间和提前期的预估,作业调度指令的发放与管理。

根据车轴、车轮加工、检测、喷涂、组装和齿轮箱组装、轴承轴箱组装的工艺流程,创建流程模板,在系统中设置安装、拆卸、运输、加工、检测等工艺流程。可创建轮对的生产计划,根据流程模板,自动创建轮对生产计划,各个设备按系统流程模板开始执行。

图4 轮对制造智能化生产线系统架构图

实时显示车轴自动加工线、车轮自动加工检测线、车轴车轮喷涂线、齿轮箱自动组装线、轴承轴箱组装线的异常,进行故障诊断。对车轴、车轮、轮对、齿轮箱的装夹状态进行监测。

系统和刀具管理系统集成,可显示设备刀具加工情况,可累积计算刀具的切削时间,进行刀具磨损监测与预警、刀具寿命的预测。

集成条码系统,可实时跟踪车轴车轮的流转状态,并自动进行记录,便于后续质量追溯。毛坯进入生产线,自动扫描条码。

4.2.2车轴自动加工检测线

车轴自动加工检测线由1台基准加工车削中心、1台精加工车削中心、1台数控外圆磨床、1套车轴柔性输送系统、1台机器人打磨设备、1台数控抛光滚压复合设备、1台超声波探伤机、1台磁粉探伤机、1台车轴自动检测设备、1台自动打标机和1台自动运输车组成。

实心轴加工检测流程为:车轴上料→基准加工→精加工→外圆磨→自动输送→抛光→磁粉探伤MT→尺寸检测→外观检查。

空心轴加工检测流程为:车轴上料→基准加工→深孔钻→绗磨→精加工→外圆磨→抛光→磁粉探伤MT→超声波探伤UT→尺寸检测→外观检查。

整线配置人员进行设备监控、上下料、刀片更换以及异常处置,完成车轴的加工、检测。

4.2.3车轮自动加工检测线

该加工生产线配置2台车削中心,进行车轮轮廓的车削,3台钻铣中心进行车轮辐板孔、中心孔、注油孔的加工。为保障生产线自动化运行,该生产线同时配置刀具集中管理和上下料后的条码扫描、下料后的条码打印、粘贴系统、集中排屑系统、集中冷却系统。检测线主要进行车轮的清洗、磁粉探伤、超声波探伤、静平衡、打标、贴条码。车轮加工、超声波探伤、静平衡、打标、贴条码均利用智能设备和桁架式机械手自动完成,磁粉探伤由人工进行判定。

车轮加工、检测采用1套车轮柔性输送系统,检测完成后车轮采用天车以5件为1组吊运至喷涂工序,同时检测数据自动存储并上传至集中管理系统。

流程为车轮上料→条码扫描→车削I→车削II→钻铣→清洗→超声波探伤→磁粉探伤→静平衡→打标→贴条码→车轮下料。

整线配置人员进行设备监控、上下料、刀片更换以及异常处置。

4.2.4车轴车轮自动喷涂线

车轴的喷涂配置1套车轴柔性输送系统、1台清洗设备、2套上下料机器人、2套喷涂机械手、1套烘干设备、1台抗击打涂层设备,车轮的喷涂配置1套车轮柔性输送系统、1台清洗设备、2套喷涂机械手和1套烘干设备。

车轴喷涂流程为:车轴自动输送→清洗→防护→底漆→烘干→面漆→烘干→抗击打涂层喷涂→整备→车轴下料。

车轮的喷涂流程为:车轮自动输送→清洗→烘干→防护→底漆→烘干→面漆→烘干→整备→车轮下料。

4.2.5车轴车轮智能料库

设置车轴、车轮存放智能料库,车轴采用1套堆垛机,该堆垛机具有自动存取功能。车轴、车轮存放采用固定式料架,不设托盘。车轴智能料库可以根据轮对智能化生产线的总体控制系统自动将车轴输送至轮对压装生产线。智能料库的存取操作均靠系统自动调度实现,无需人工参与。车轴智能料库由喷涂线引入,设置2个出口,动车轴进入齿轮箱组装间,拖车轴进入轮对压装线。车轮存放采用桁架式机械手,配合轮盘组装线,成品车轮以5个为1组叠放,由自动输送车运输至轮对压装线。

4.2.6齿轮箱自动组装生产线

该生产线由1台大齿轮组装设备、1台轴承压装设备、4台齿轮箱跑合试验台、1套齿轮箱组装柔性输送系统和1套齿轮箱组装CAA系统组成。

流程为大齿轮清洗→大齿轮组装→轴承组装→齿轮箱组装→游隙测量→游隙调整→齿轮箱跑合。

4.2.7轮对自动压装生产线

该生产线由1套轮对柔性输送系统、1台制动盘预组设备、5台轮对压装设备、2台轮对预组设备、2台轮对超声波探伤设备、2台轮对动平衡设备、2台轮对检测设备、2套动车车轴运输设备和2套车轮运输设备组成。

流程为制动盘预组→制动盘压装→轮对预组→轮对压装→动平衡→超声波探伤→自动检测→检压→交检。

柔性输送系统设有4种运输机械手,能够对车轴、制动盘、车轮、轮对进行自动装夹、预组。

5 结束语

轮对智能制造生产线采用全自动物流系统,车轴、车轮加工、检测、喷涂等工序均全自动完成,轮对压装、轴承轴箱组装等采用局部自动化,利用智能拧紧工具,实现按节拍流水作业;减少辅助时间,可提高生产效率35%左右。 轮对是动车组重要、关键的零部件,其采用智能制造新模式,将起到示范作用,未来在高速动车组其他零部件的制造过程中,也必将逐步采用智能制造的新模式。