一种轨道列车车顶结构设计研究

2019-05-24王国静

王国静

(中车唐山机车车辆有限公司产品研发中心 河北 唐山 063035)

目前我国城市轨道交通处于一个快速发展时期。以氢燃料电池为动力的城市轨道交通车辆,以其特有的零排放、无污染、低噪声、能源可再生、转化效率高等优势成为新时代城市交通发展的亮点,不仅解决了常规有轨电车需架设接触网、普通储能式有轨电车续航里程短等“瓶颈”问题,而且车载氢燃料电池能量密度高,整个反应过程最高温度不超过100 ℃,不产生氮氧化合物,唯一产物是水,做到了真正意义上的“无污染、零排放”环保标准。

氢燃料混合动力100%低地板现代有轨电车最大的特点就是将电气大型设备安装到车顶上,使车体底架最大化地实现低地板[1]。电气大型设备的转移,对车顶结构的设计提出了较高的要求,主要涉及到氢燃料混合动力100%低地板现代有轨电车在减轻自身质量且满足强度要求的情况下实现大型设备的安装,这不仅要合理布置设备,还要对车顶结构进行合理化的设计。

1 车顶结构特点

1.1 车顶结构组成

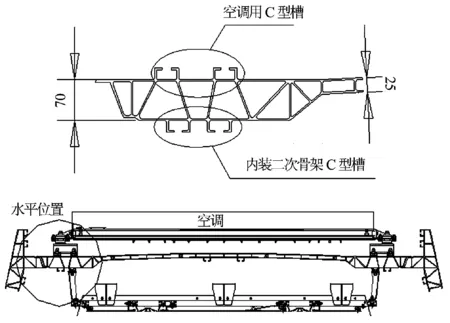

图1 车顶断面示意图

氢燃料混合动力100%低地板现代有轨电车车顶结构主要由车顶边梁左、车顶边梁右、车顶中顶焊接组成和车顶端梁焊接而成(见图1)。

车顶中顶焊接组成由车顶板型材1、车顶板型材2、车顶板型材3组焊而成。车顶中顶焊接组成表面呈一个低圆弧顶,在下雨的时候雨水沿着圆弧表面流到车顶边梁处,沿着端部排水槽排出车顶,避免了电缆、接地座等电气设备在雨水中被长时间浸泡的风险。

1.2 车顶板型材特点

车顶板共有3种型材,其中车顶板型材3设计成带有水平面结构形式并通过型材挤压成型的C型槽,用于安装空调和内装二次骨架等设备;这种型材自带的挤压C型槽,纵向通长排布,使空调及内装二次骨架的安装能更加灵活。车顶板型材3在左端部厚度设计成70 mm,利于与车顶边梁进行搭接,同时满足车顶的受力需求;其右端部厚度设计成25 mm,便于与车顶板型材2进行插接。车顶板型材3这种变截面的设计能够有效实现车顶的受力,并实现轻量化,如图2所示。

图2 车顶板型材3断面及安装空调示意图

车顶板型材1和车顶板型材2整体呈弧线设计,这两个部件基本不受力,在设计型材断面时采用了薄壁大断面的铝型材,两型材间采用插接结构形式,并在型材设计之初带有焊接衬板,这种型材自带焊接衬板的结构焊接性能更好(见图3)。其型材厚度设计成25 mm,并采用矩形型腔形式,能够有效实现车顶轻量化。

图3 车顶板型材1和型材2

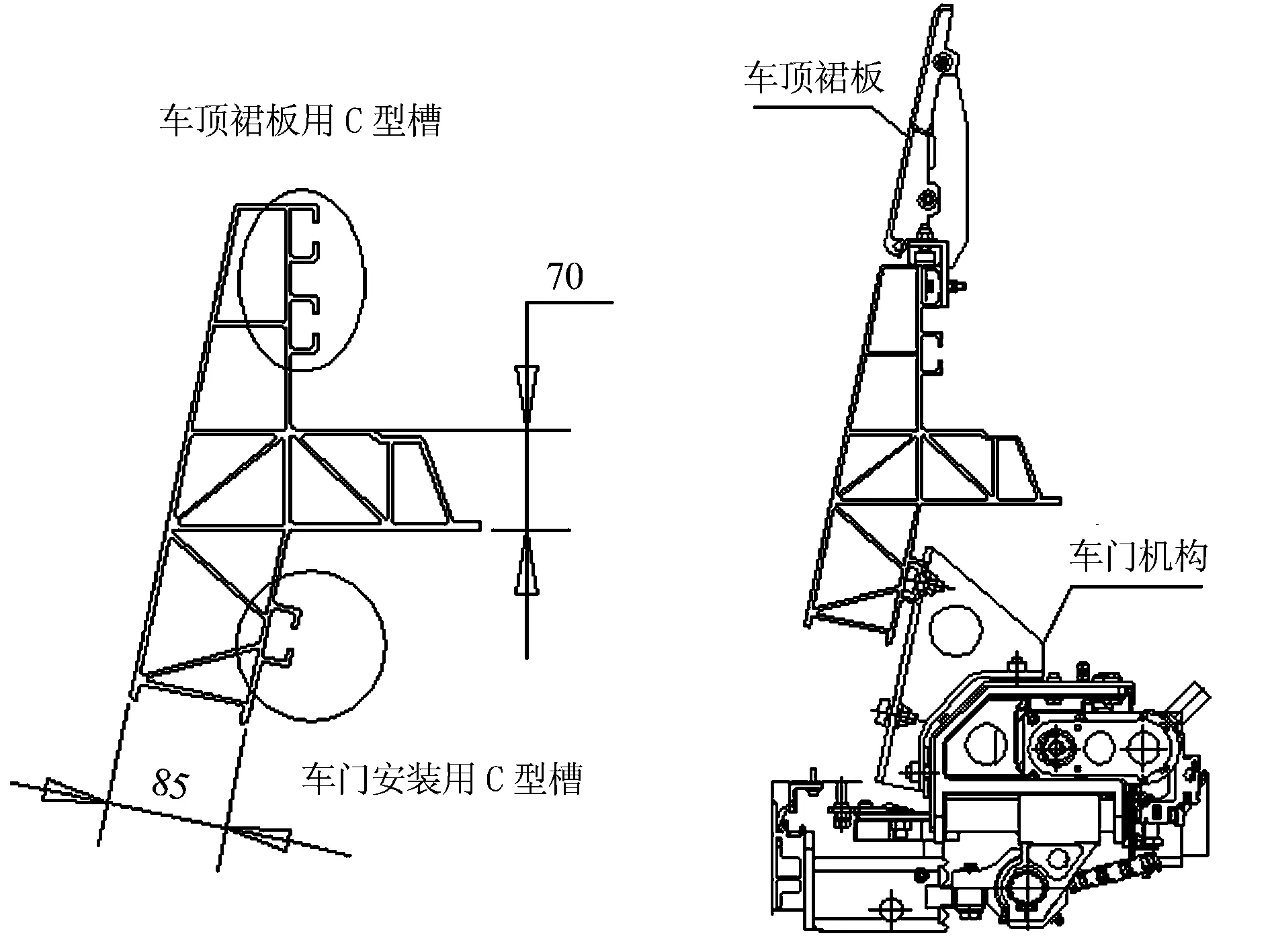

1.3 车顶边梁特点

车顶边梁是车顶的主要受力部件,需要安装车门和车顶裙板等设备。车顶边梁型腔设计成三角形和梯形,三角形型腔结构稳定、变形小,对车门和车顶裙板的安装强度有一定的保障。同时在与车顶板型材3连接处采取搭接的接头形式,便于车顶大部件的组装和调整车顶的宽度。车顶边梁与车顶板型材3连接部分厚度设计成70 mm,保证与车顶板型材3的连接,并确保车顶边梁与车顶板型材3整体受力;同时将车顶边梁型材C型槽部位进行局部加厚,以满足设备的受力和安装需求,如图4所示。

图4 车顶边梁型材断面及边梁安装设备示意图

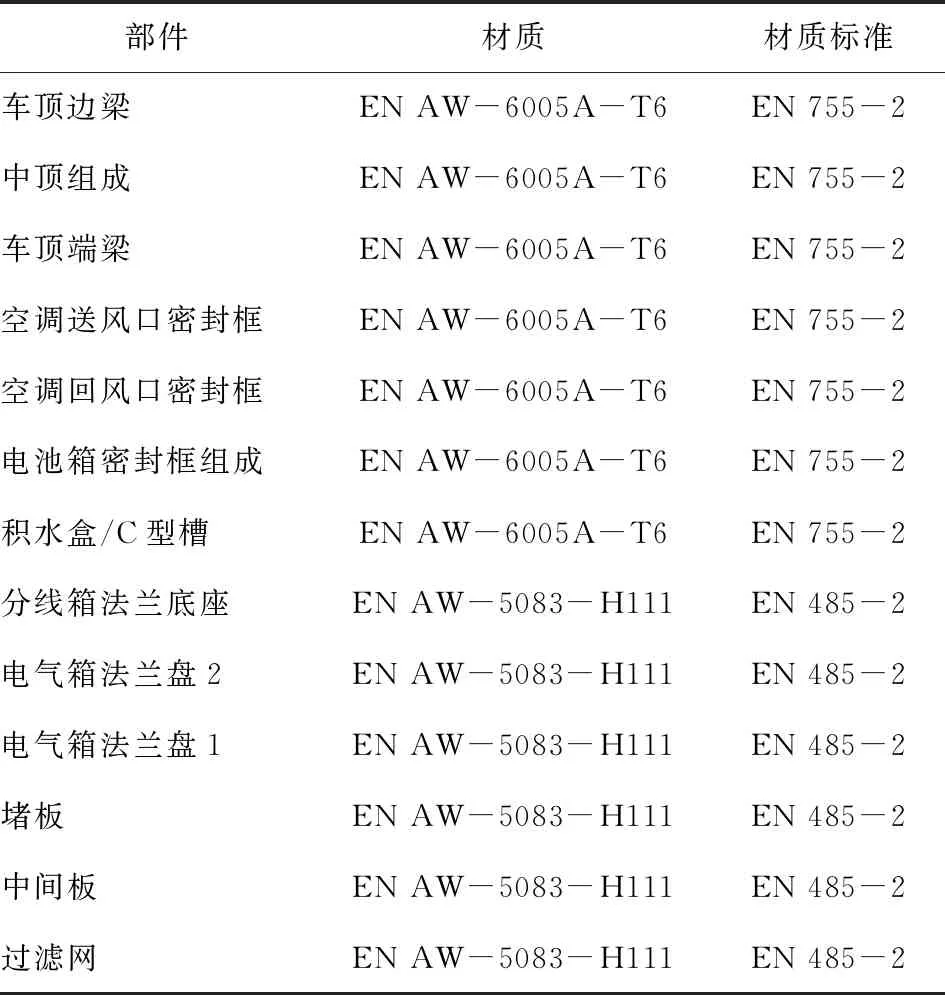

2 车顶材料

该轨道列车的车顶采用铝合金型材,其强度满足EN 755-2标准,热处理满足DIN EN515标准。铝合金板材采用EN AW-5083-H111,满足EN 485-2标准。车顶部件的材料清单如表1所示。

表1 车顶主要部件材料清单

3 车顶结构有限元分析

通过车体的强度仿真计算,研究了车体的强度和刚度。计算结果表明车体设计满足标准要求(见图5),也证明了此氢燃料混合动力100%低地板现

图5 AW3作用下车体的应力和位移云图

代有轨电车车顶结构及强度能够满足车顶设备载重的强度和刚度要求,并符合标准EN 12663-1:2010《铁路应用——铁路车辆车体的结构要求》。

4 结束语

氢燃料混合动力100%低地板现代有轨电车车顶的结构设计,以安全、可靠和轻量化为核心理念,采用大断面铝合金挤压型材和板材焊接而成, 满足空调的安装、检修和维护,更主要的是实现了超级电容等较大电气设备的安装和载重要求。此氢燃料混合动力100%低地板现代有轨电车车顶质量较轻、强度高,结构简单,采取数量少的大断面挤压铝合金型材种类,实现结构和强度要求。通过车体强度和刚度的仿真计算,验证了此氢燃料混合动力100%低地板现代有轨电车车顶结构满足设计标准要求。