基于ANSYS的高速深孔钻静力学分析

2019-05-24朱同波蔡凡

朱同波 蔡凡

(闽南理工学院, 福建 泉州 362700)

深孔加工技术普遍应用于机械制造领域。孔加工约占整个机械加工工作量的1/4,而深孔加工又在其中占很大比例。随着机械加工技术和工程材料科学的发展,深孔零件的比例逐年增加。此外,高强度、高韧性的难加工材料种类增多,对于难度本就较高的深孔加工技术又提出了更高的要求。与发达国家相比,我国深孔加工技术水平相对滞后[1-2]。

针对目前高速深孔钻存在的问题,我们在普通内排屑深孔钻头的基础上,对钻头的结构和刃形进行了改进,设计了新型高速深孔钻头。下面讨论新型高速深孔钻头的设计,并基于ANSYS进行静力学分析。

1 高速深孔钻结构设计

1.1 切削刃结构设计

常用的深孔钻具有以下特点:

(1) 锋角较小,钻尖较高,外齿到导向块之间的滞后量较大。入钻和出钻的时间较长,容易造成入钻过程中的断齿和崩刃,钻头耐用度低。

(2) 由于锋角小,各刀齿在钻尖锥面沿半径依次排列时,刀齿之间轴向高度差相对较大。在入钻和出钻阶段,中心齿需要单独承受很大的轴向力和径向力,使得钻削振动较大,定心作用较差,容易打刀及磨损。

(3) 中间齿、外齿的刀尖角较小,尖角突出。一旦尖角处产生磨损,齿间搭接量就遭到破坏,从而使钻削过程不平稳,并导致崩刃[3]。

(4) 内刃偏角Kr较小,钻削时孔底反锥高度较低,定心作用被削弱。容易发生切削振动。

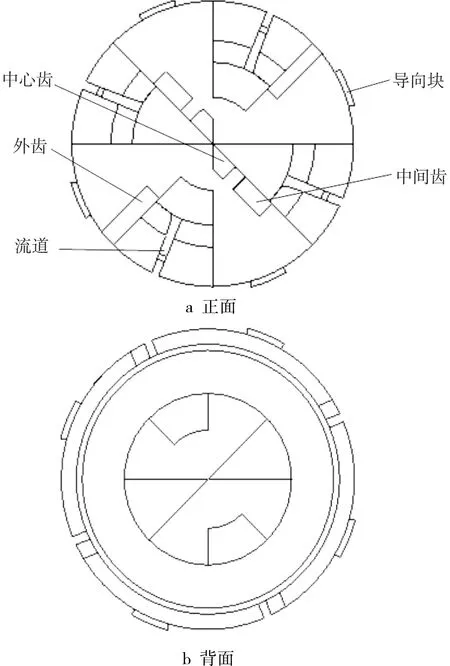

本次设计的新型高速深孔钻,是在常见的内排屑深孔钻的基础上,改变了常见深孔钻的钻头结构,调整了深孔钻钻头的刃形。新型高速深孔钻结构新颖,切削效率高,刀具耐用度高,很有实用价值。图1所示为新型高速深孔钻结构。

图1 新型高速深孔钻结构

新型高速深孔钻主要结构及刃形特点如下:

(1) 新型高速深孔钻由中心齿、中间齿、外齿3部分组成。如图2所示,新型高速深孔钻中心齿相错布置在轴线两侧,外齿刃长12 mm,两个刀片位置各偏中心±0.5 mm,中心采取空心方式。中心齿和中间齿布两两成对出现,相错布置在轴线两侧,中间间距为4 mm,中心齿和中间齿刃长6 mm,两个刀片位置各偏中心±0.5 mm,能够可靠地实现完全分屑。

图2 新型高速深孔钻结构

(2) 所有的齿对称分布,可保证定心精度。

(3) 对中心齿、中间齿、外齿内侧进行倒角(外齿外缘为尖角),保留侧后角。增加了刀齿的强度,有利于提高使用寿命和刀具的耐用度,不易崩刃。体积的增加也有利于刀体散热,降低热变形对刀齿的影响。

(4) 中心齿的内刃由2条斜度不同的折线刃组成,可以降低钻尖高度,同时使入钻、出钻的时间相对缩短。入钻时可尽快进入正常切削状态。

(5) 前角的大小主要根据工件材料和加工要求而定。通常,各切削刃的前角γ0取0°;对于难断屑材料,γ0取1°~3°;对于加工性能好的材料,γ0取3°~6°;对于脆性材料或冷硬性强的材料,γ0可取负值。

(6) 一般情况下,外齿、中间齿以及中心齿的外刃刃倾角λs为0°。

(7) 切削刃后角主要根据工件材料和进给量确定。一般,外刃后角α0取8°~12°;内刃的后角α0t应大一些,取12°~15°。

1.2 导向块设计

新型高速深孔钻上共有4个导向块,均匀分布在钻头头部圆周,两两相隔90°,如图3所示。导向块不宜太短,太短起不到导向作用;也不宜太长,太长容易打刀。根据经验切削试验,设计每个导向块长12 mm,宽4 mm,导向块凸出圆周表面的高度为0.5 mm。导向块必须倒棱,以利于油膜的形成。在深孔加工的过程中,在切削力的作用下,钻头的轴线一般将产生偏移或偏斜,导致加工精度较低。

图3 新型高速深孔钻导向块示意图

若采用新型高速深孔钻加工,通过导向块的导向作用,可以有效地降低轴线产生偏移或偏斜,提高加工孔的精度,减小高速运动带来的振动。

1.3 流道结构设计

在原有深孔钻圆周上开凿了一条流道,该流道的主视图上窄下宽(呈现出梯形),通常宽口宽度是窄口宽度的2倍。

进行高速深孔切削时,切削液通过钻头与工件内壁的缝隙流入后,从宽口部分流进,窄口部分流出。这样可以使得切削液的流速增大,流经窄口部分液体的压强也增大,能够更好地增强排屑效率、改善排屑效果,通过切屑带走绝大部分切削热,有效地降低切削区域温度。

虽然钻头上开凿一个流道,但对钻头整体强度和刚度的影响却很小。我们将通过Ansys Workbench软件对新型深孔钻的内部流道进行仿真,进一步分析其内部的压力损失情况。

1.4 高速深孔钻的三维实体模型

本高速深孔钻模型内部结构比较复杂,其有限元分析过程也有些复杂。因此,在符合深孔钻机械特性的大前提下,可以对结构予以简化,使其适应力学分析方法,但同时又不能影响到力学分析结果。图4所示为高速深孔钻的Pro/E模型。简化时需考虑以下几点:

图4 新型高速深孔钻建模

(1) 深孔零件存在较小倒角和不平滑小面,但因尺寸较小,均不影响力学分析结果,所以在有限元建模时可忽略不计。

(2) 高速深孔钻的钻柄部分存在一个螺纹。该螺纹通常为矩形螺纹,并且在深孔加工过程中对深孔钻整体刚度的影响较小,可以忽略不计,其表面可视为平滑光面。

(3) 重力在高速深孔钻的加工过程中有一定的影响,但此影响相比导向块的支撑力小得多,也可以忽略不计。

2 高速深孔钻的结构静力学分析

2.1 施加载荷与约束

(1) 施加约束。如图5所示,分别对新型高速深孔钻施加约束,施加的位置共有3处,分别为钻柄部分和钻杆方牙连接处、切削外刃与工件材料连接处、导向块与工件内壁的连接处,图中蓝色部分,分别标记为A、B、C,并且三者均为固定约束。

图5 施加约束

(2) 施加载荷。选择常用的高速深孔钻结构参数进行计算,公称直径D取49 mm,刀具材料为硬质合金,被加工工件材料为45钢。图6所示为新型深孔钻头施加载荷。其钻削参数、切削力和转矩等计算结果见表1、表2[4]。

图6 施加载荷

工件材料(45钢)切削参数屈服强度/MPa刚度/HB剪应力/MPa 切削速度 /(m·min-1)进给量/(mm·r-1)滑动摩擦系数后刀面钻损带宽/mm335220451200.20.020.3

表2 切削力和转矩等计算结果

2.2 应力应变分析

在深孔钻削过程中,深孔钻要承受轴向进给力、摩擦力等多种载荷,这些载荷会导致深孔钻钻头振动,使得工况更加复杂[5]。在深孔加工过程中,若主轴转速较低时,深孔钻承受的载荷相对较小,切屑排屑较为流畅,切削热比较低,但加工效率也非常低。若采用高速深孔加工,则钻头将承受更大的载荷,同时产生的切削热也急剧上升。深孔钻的钻头内部结构较为复杂,当冲击流道、内部流道等连接处时,可能会出现排屑滞留现象。

在深孔加工过程中,若被加工工件材料受力不均匀,将会导致深孔钻钻体突然承受巨变,这对钻体的影响是致命的。若应力掌握不好,就会破坏钻体结构,使其超过应力承受能力,导致深孔钻钻体出现裂纹。

由材料力学知识可知,只有工件最大应力在应力容许范围内,才能保证工件的正常使用,否则会影响工件的正常使用寿命。钻杆的材料是40Cr,选用第三强度理论进行应力校核:

(1)

式中:σr3—— 钻杆正应力,MPa;

σmax—— 最大正应力,MPa;

τ1—— 切应力,MPa;

[σ] —— 许用应力,MPa。

点开Static Structural中的Solution ,点击Equivalent Stress,可以查看新型高速深孔钻的应力云图(见图7)。观察应力云图发现,钻头顶部的颜色为橙色,取值范围为0.000 21~0.000 24,是应力值最大的地方。这与实际的机械加工实际经验结论相符。在实际加工过程中,受到应力最大的部位在钻头的尖部,这也是最容易磨损之处。

图7 高速深孔钻应力云图

点开Static Structural中的Solution ,点击Equivalent Elastic Strain,可以查看新型高速深孔钻的应变云图(见图8)。实验结果显示,在深孔钻头顶部出现的最大应变值为0.000 274 75。此结果与实际机械加工中的数据一致。

图8 高速深孔钻应变云图

由高速深孔钻总变形图(见图9)可看出,新型深孔钻结构的应力集中在有切削刃的一侧,并且是中间切削刃一侧,在图中显示为红色,是变形最严重的部分。其他黄色部分也都集中在切削刃一侧,这也与机械加工实际经验所得结论相符。

图9 高速深孔钻总变形图

2.3 疲劳分析

利用ANSYS Workbench 软件对新型高速深孔钻进行了疲劳分析,得到了深孔钻的使用寿命图(见图10)和疲劳安全系数。

图10 高速深孔钻的使用寿命图

点开Static Structural中 的Solution,点击Life,可以得到新型深孔钻的使用寿命。安全系数,是指零件或构件所用材料的失效应力与设计应力的比值。在高速深孔钻使用寿命图中,刀尖和切削刃部分显示绿色为主,部分地方呈现红色。其中,红色部分是深孔钻寿命最短的地方,使用次数最低可达148.88次。其他钻头部分基本为蓝色,也是使用寿命最长的部分,使用次数最高可达375 630次。此数据与机械加工实际经验数据相符。

点开Static Structural中Solution ,点击Safety Factor,可以查看新型深孔钻的安全系数。安全系数受很多因素的影响,确定性因素如机械性能、设计值等,不确定性因素如外界荷载、实际值的差别、施工质量等。当然,计算模式也会对安全系数产生影响。 如图11所示,疲劳安全系数区域通常分为4部分:

(1) 较安全区域。其结构安全程度较高,系数值为10~15,图中显示为蓝色区域,

(2) 安全区域。其结构安全程度高,系数值为5~10,图中显示为绿色区域。

图11 高速深孔钻的疲劳安全系数

(3) 较危险区域。其结构安全程度较高,较安全区域一般呈黄色,满足高速钻削时带来的应力应变需求,系数值为1~5。图中未显示黄色区域,表明无较危险区域。

(4) 危险区域。其结构安全程度很低,也是警戒区域,系数值为0~1。危险区域一般呈红色,图中未显示红色区域,表明无危险区域。

4 结 语

在普通内排屑深孔钻头的基础上,主要从切削刃结构、导向块和流道等方面设计了新型高速深孔钻头。结构设计中,对中心齿、中间齿、外齿内侧进行倒角设计(外齿外缘为尖角),保留侧后角,增加了刀齿的强度,有利于提高使用寿命和刀具的耐用度,不易崩刃。该设计扩大了钻头体积,有利于刀体散热,降低热变形对刀齿的影响。同时,在原有深孔钻圆周上开凿了一条流道,能够进一步提高排屑效率。利用ANSYS Workbench软件完成该新型高速深孔钻的应力分析和应变分析。分析了该深孔钻的疲劳安全系数和使用寿命,进一步优化了相关参数。