纳米Fe3O4负载石墨烯/BMI树脂基复合材料的摩擦学性能

2019-05-24董雨菲颜红侠马建中

刘 超, 董雨菲, 颜红侠, 林 阳, 马建中

(1.陕西科技大学 轻化工助剂化学与技术协同创新中心, 陕西 西安 710021; 2.陕西科技大学 轻工科学与工程学院, 陕西 西安 710021; 3.西北工业大学 理学院, 陕西 西安 710129)

0 引言

双马来酰亚胺(BMI)树脂具有类似环氧树脂的加工工艺、高于酚醛树脂的耐热性、耐辐射等优良特性,从而在诸多领域得到了广泛的应用[1-3].但将BMI作为自润滑摩擦材料的基体时由于其本身存在脆性大、摩擦系数较高、耐磨性差等问题,其摩擦系数会随摩擦时间的延长逐渐下降,且还会与对偶件发生较严重的粘着磨损等问题,从而限制其作为聚合物自润滑摩擦材料在诸多领域的应用[4].

石墨烯作为一种新型纳米增强材料,其独特的结构决定其具有相比于石墨更加优异的减摩、抗磨性能.将其作为填充材料加入到BMI树脂中,有望提高BMI复合材料的减摩、耐磨性.但是,石墨烯片层不含有其它活性官能团,且其片层间存在较强的范德华力,因而极易叠加,从而难以发挥其优异的性能.最近,诸多研究者们以石墨烯作为基底将其它纳米粒子(如Au、Ag、Cu、Fe3O4和Co3O4等)负载到其表面合成出杂化纳米粒子,该类杂化纳米粒子不仅能够有效防止石墨烯片层的叠加和纳米粒子的聚集,而且能够发挥一定的协同作用[5-8].纳米Fe3O4颗粒作为一种纳米磁性润滑添加剂,除了具有良好的润滑性能外,其自身的磁性和纳米尺度效应使其更易粘附在摩擦副表面,从而阻止摩擦副直接接触,起到降低摩擦、减少磨损的作用[9].同时,诸多研究表明,作为摩擦材料的填料,纳米粒子的形貌和尺寸对其复合材料摩擦性能具有很大的影响[10,11].

基于以上问题,本文通过化学共沉淀法制备出类球状Fe3O4负载石墨烯(GNS-npFe3O4)和棒状Fe3O4负载石墨烯(GNS-nrFe3O4),对比分析两种不同形貌的粒子的摩擦学性能并将其加入到BMI树脂中对其复合材料的摩擦学性能进行研究,分析杂化纳米粒子形貌对其复合材料摩擦学性能的影响,并揭示了石墨烯与Fe3O4纳米粒子在摩擦过程中的协同作用机理.

1 实验部分

1.1 实验材料

氧化石墨烯参照文献[12]制备;六水合三氯化铁(FeCl3·6H2O,分析纯)和四水合氯化亚铁(FeCl2·4H2O,分析纯)均购于南京化学试剂有限公司;氨水(NH3·H2O,25%,天津富宇精细化工有限公司);水合肼(80 %,分析纯,天津富宇精细化工有限公司);高纯氮气(99.999%,西安永诚气体有限公司);4,4′-二氨基二苯甲烷型双马来酸亚胺(BDM,工业级,湖北风光化学公司);O,O′-二烯丙基双酚A(DBA,工业级,河南省沁阳市天益化工有限公司);其它试剂均为分析纯.

1.2 GNS-Fe3O4的制备

Fe3O4负载石墨烯的具体制备流程如下:取一定量的GO分散到100 mL的去离子水中超声0.5 h至分散均匀,同时按Fe3+∶Fe2+的摩尔比为2∶1取一定量FeCl3·6H2O和FeCl2·4H2O分别分散到100 mL去离子水中后,再将其一次性加入到上述GO的分散液中,并取一定量的浓氨水调节混合液的pH至11.在氮气保护下,将其置于超声波清洗器(300 W)中55 ℃反应2 h,即得到类球状Fe3O4负载GO(负载棒状Fe3O4则需在氮气保护下置于磁场强度为0.3 T的静磁场下50 ℃~80 ℃反应12 h,即得到棒状Fe3O4负载GO).随后,向上述反应后的混合液中滴加2 mL水合肼后在95 ℃下搅拌反应6 h,即得到类球状Fe3O4负载石墨烯(棒状Fe3O4负载石墨烯).所得产物采用磁倾析法将黑色固体产物析出,再采用无水乙醇和去离子水分别清洗3次.最后,将所得产物置于真空干燥箱中在60 ℃下干燥6 h,将类球状Fe3O4负载石墨烯标记为GNS-npFe3O4,棒状Fe3O4负载石墨烯标记为GNS-nrFe3O4.为了作为对比,还原氧化石墨烯(RGO)的制备与上述步骤相同,仅在制备过程中不添加铁盐.

1.3 GNS-Fe3O4/BMI复合材料的制备

GNS-Fe3O4/BMI复合材料采用浇铸法进行制备.首先,将DBA和BDM按质量比为3∶4称取后置于烧杯中,将烧杯置于温度为135 ℃的油浴锅中进行预聚,直至完全熔融.其次,将一定量的GNS-Fe3O4加入预聚物中搅拌至均匀.接着,将混合物倒入干燥箱中预热150 ℃的模具中.接着,将模具置于150 ℃真空干燥箱中抽气泡约30 min,直至无明显气泡溢出.随后,将模具置于鼓风干燥箱中进行固化,固化工艺为:150 ℃/2 h、180 ℃/2 h、220 ℃/4 h.待固化完全后,将模具自然冷却至室温后,对浇铸体进行后处理,后处理工艺为:250 ℃,4 h.

1.4 表征测试及分析

采用帕纳科X' Pert Pro MPD多晶衍射仪(XRD)和PHI Quantum 2000型X射线光电子能谱仪(XPS)分析材料的成分;采用捷克共和国TESCAN公司生产的型号为VEGA 3 LMH的高真空钨丝灯扫描电子显微镜(SEM)和日本电子株式会社生产的JEM-2100型透射电子显微镜(TEM)观察样品的形貌;杂化粒子的摩擦学性能在美国摩擦学中心研发的UMT-2型微观摩擦磨损试验机上进行测试,测试条件:转速1 450 rpm/min,载荷500 N,时间10 min.金属球表面的磨痕直径(WSD)采用精确度为±0.01 mm的光学显微镜进行观测;按照国标GB/T 3960-2016,将所制备的复合材料切成尺寸规格为30 mm×7 mm×4 mm,在MM-200型摩擦磨损试验机上对其在干摩擦条件下的摩擦学性能进行测定,测试条件:摩擦试验均在室温下进行,环境温度为20±5 ℃,湿度约45%~55%.载荷分别采用50~300 N,滑动速度分别采用0.42 m/s和0.84 m/s,试验周期为120 min.

2 结果与讨论

2.1 RGO、GNS-npFe3O4和GNS-nrFe3O4的形貌及结构表征

图1所示为RGO、GNS-npFe3O4和GNS-nrFe3O4的XRD衍射图谱.由图1可以看出,负载Fe3O4纳米粒子后,在2θ为30.40 °,35.76 °,43.28 °,53.92 °,57.28 °和62.88 °处分别出现了六个衍射峰,对照XRD标准卡片发现,这六个衍射峰与反式尖晶石晶体结构Fe3O4的标准卡片(No.19-0629)一一对应[13].没有观察到其它杂质衍射峰,由此说明样品具有很高的晶型质量.此外,由XRD谱图分析发现,经还原后,位于2θ=11.3 °处GO的C(002)衍射峰和位于2θ=24.3 °处的RGO的衍射峰均消失,这一现象主要归因于在还原过程中GO被还原为石墨烯.同时,石墨烯纳米片因负载Fe3O4纳米粒子而被剥离成单层或少层,从而没有出现明显的衍射峰.

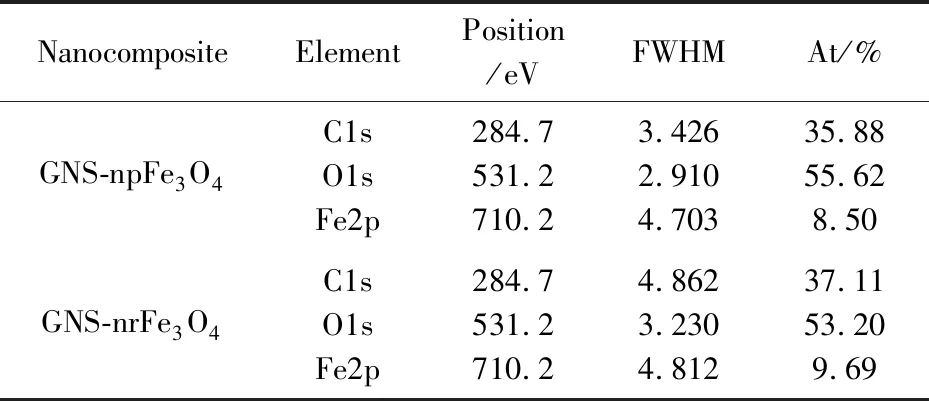

采用XPS对GNS-npFe3O4和GNS-nrFe3O4杂化纳米粒子表面元素种类和含量进行分析.表1中详细列举了GNS-npFe3O4和GNS-nrFe3O4中各元素含量及基本信息.由表1可以看出,各元素的含量基本相近,说明所制备的GNS-npFe3O4和GNS-nrFe3O4的负载量基本一致.

表1 GNS-npFe3O4和GNS-nrFe3O4各元素含量及基本信息

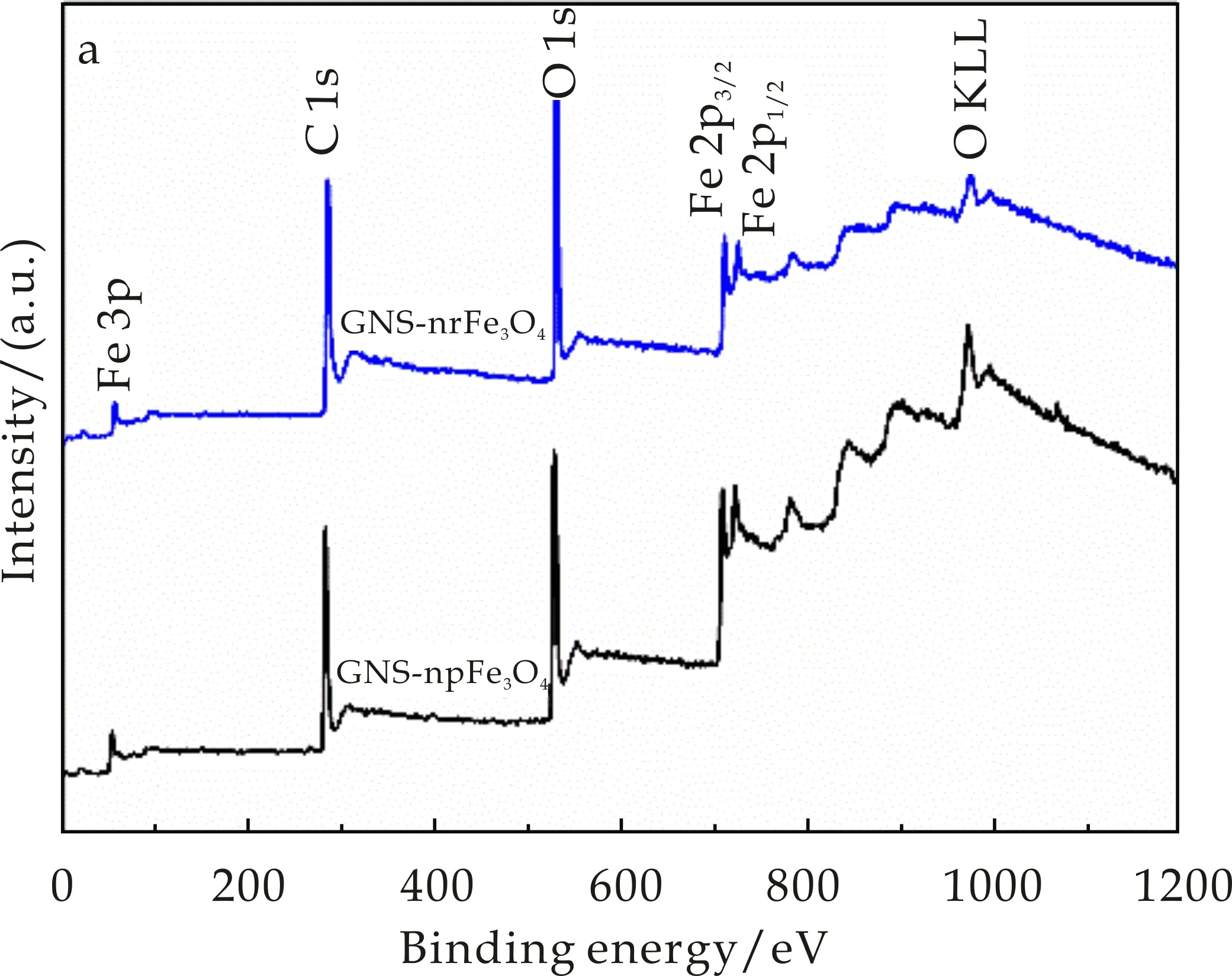

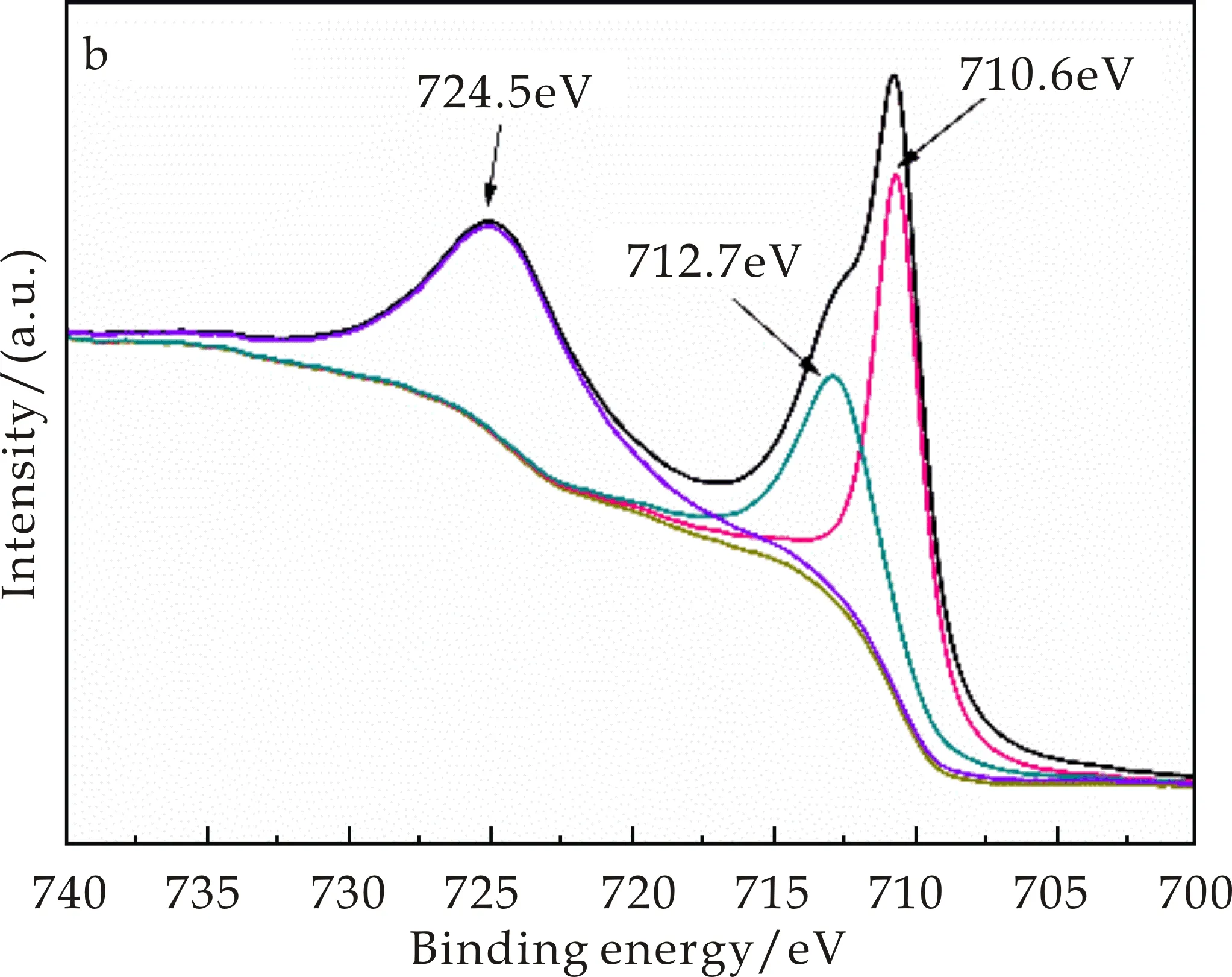

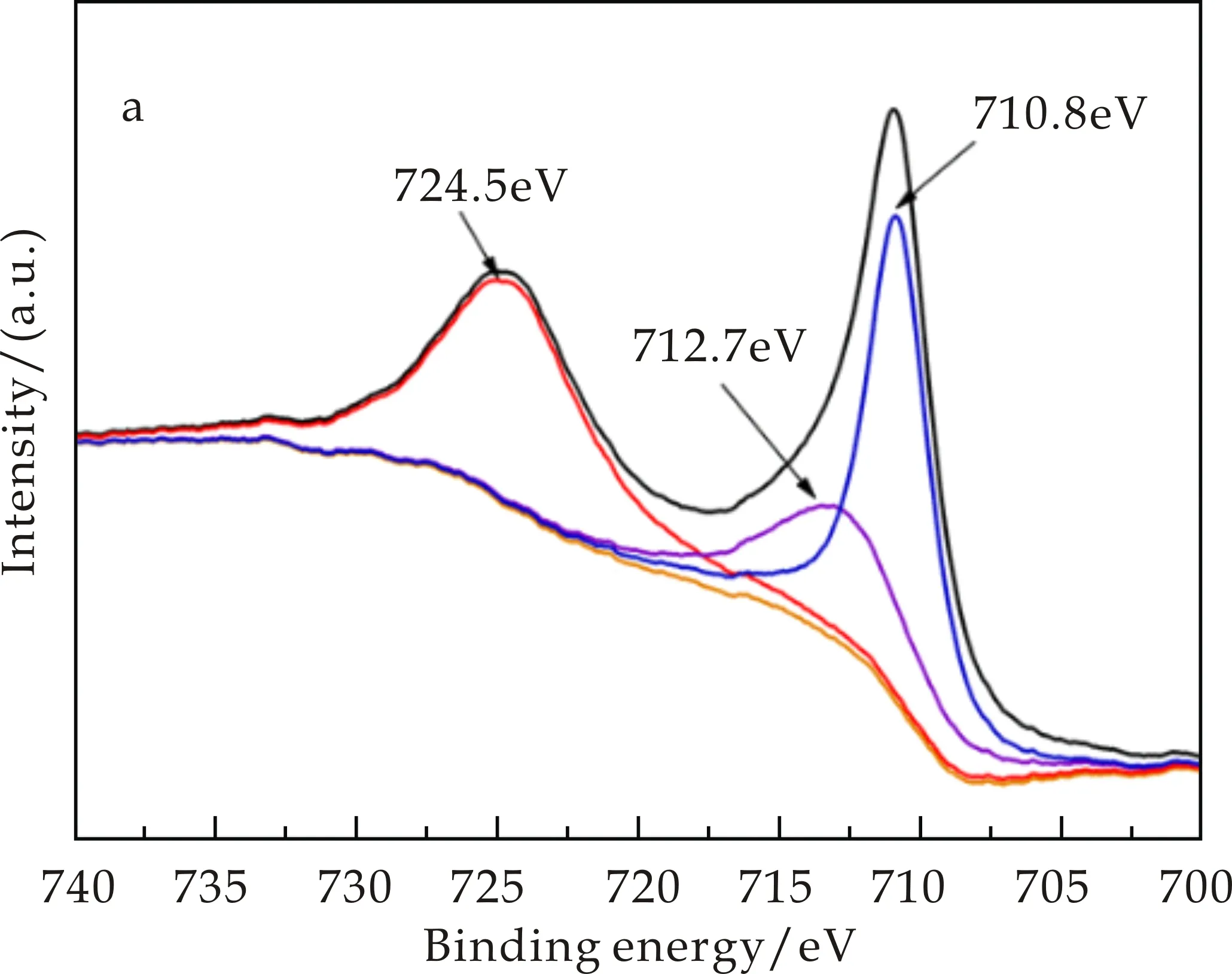

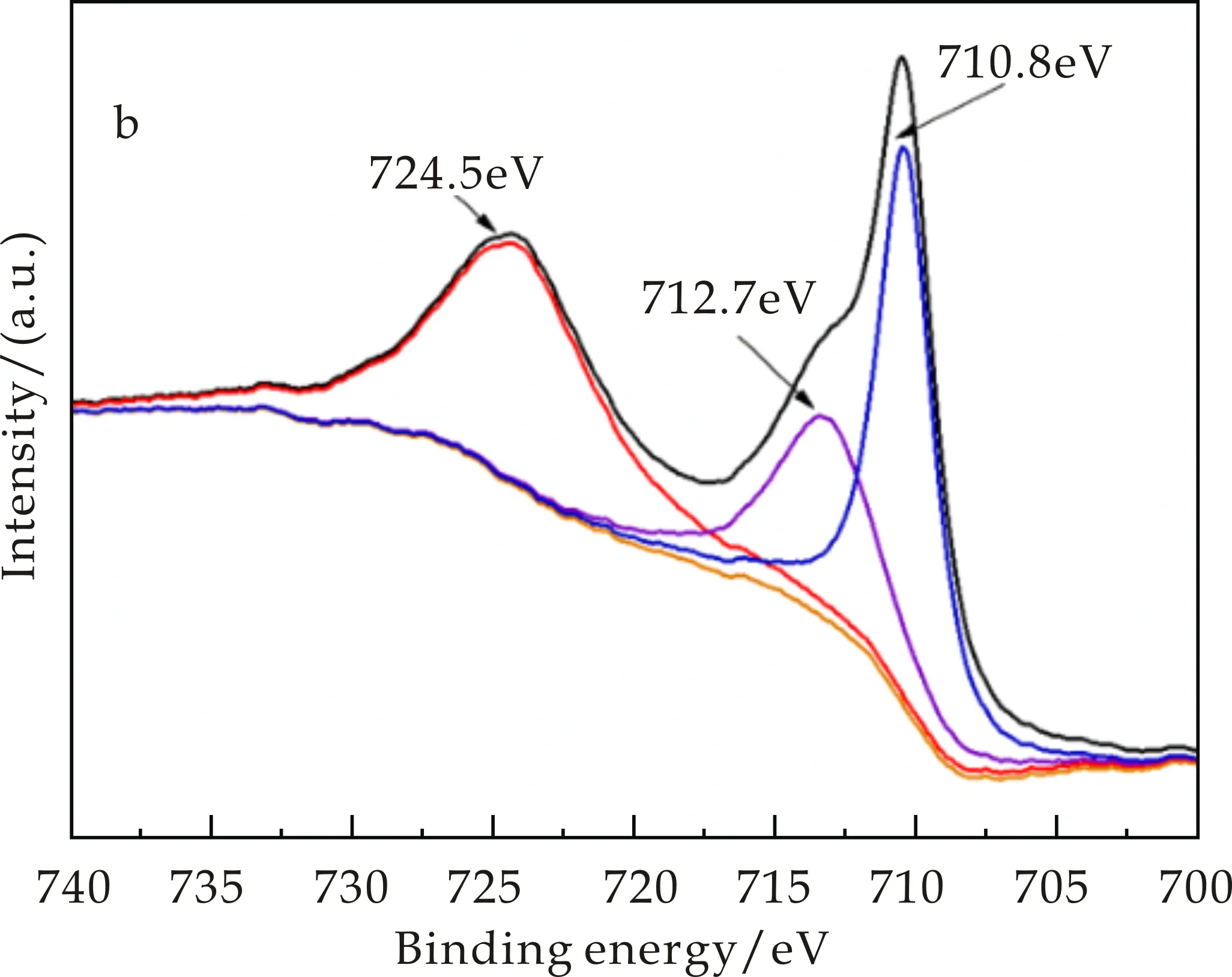

图2是GNS-npFe3O4和GNS-nrFe3O4的XPS扫描全谱图.GNS-npFe3O4和GNS-nrFe3O4的XPS曲线均展现出四个明显的峰,分别是位于284.7 eV、531.2 eV、710.6 eV和724.5 eV处的C1s、O1s、Fe2p3/2和Fe2p1/2的峰,说明这两种杂化纳米粒子表面由主要为C、O和Fe三种元素组成.其中,GNS-npFe3O4(b)和GNS-nrFe3O4(c)的Fe2p的高分辨图均可分解成位于710.6 eV、712.7 eV和724.5 eV处的三个峰,这三个峰均与文献报道Fe3O4的特征峰一一对应[14],由此说明这两种杂化粒子中Fe成分是以Fe3O4的形式存在.说明这两种杂化纳米粒子中的主要成分为Fe3O4,这一结果与XRD的结果相吻合.

(a) GNS-npFe3O4和GNS-nrFe3O4的XPS总谱图

(b)高分辨下GNS-npFe3O4在Fe2p区域的XPS谱图

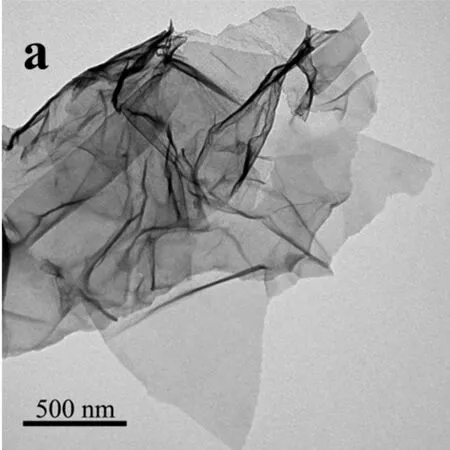

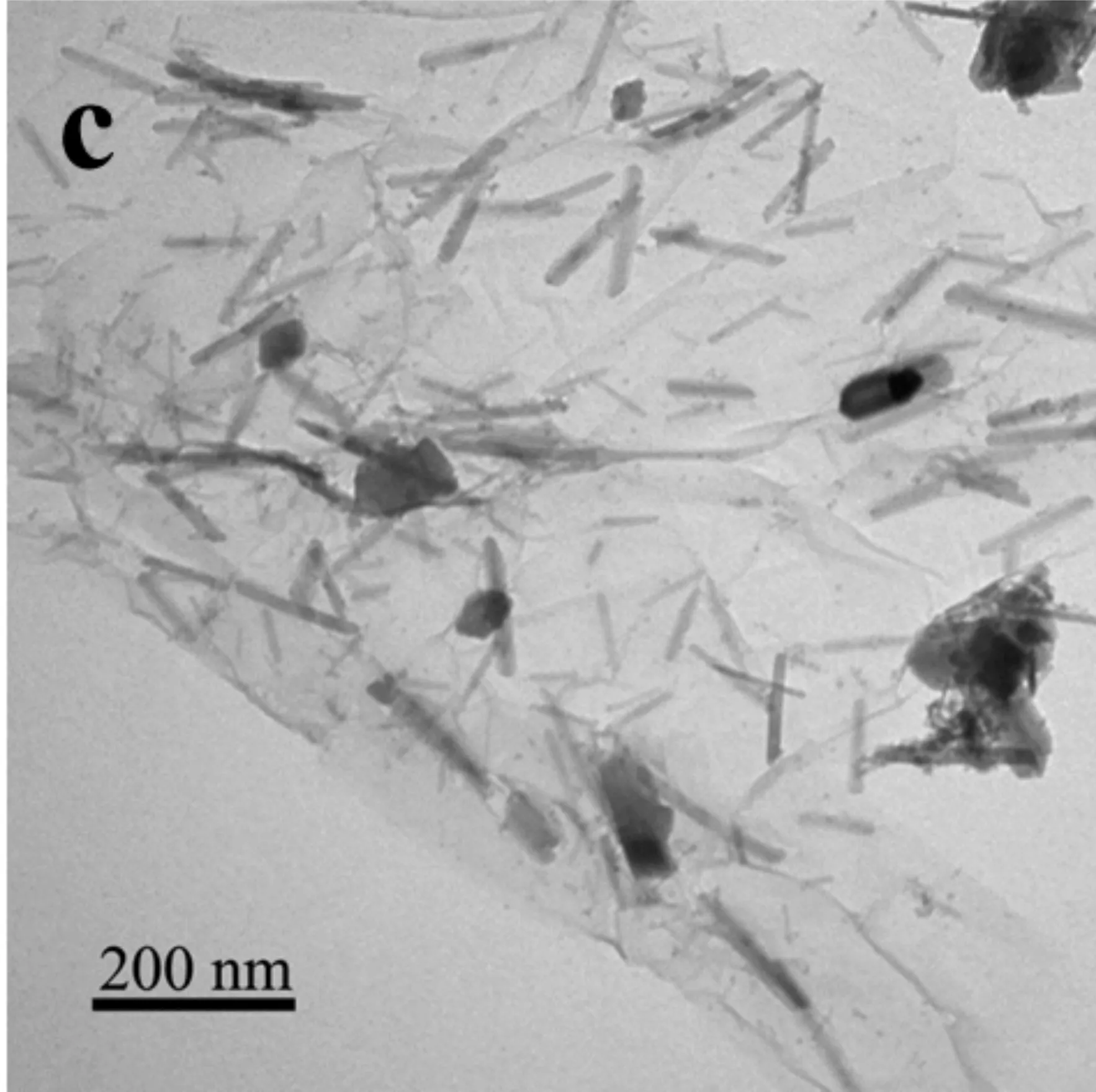

图3分别为RGO (a)、GNS-npFe3O4(b)和GNS-nrFe3O4(c)的TEM图.由图3(a)可以看出,RGO片层具有透明如丝绸状的结构,且其表面有大量的褶皱,这主要由还原剥离过程中石墨烯片的变形以及其热力学不稳定造成.由图3(b)可以看出,石墨烯负载类球状Fe3O4纳米粒子后,其表面均匀分布着大量直径由5~30 nm的类球状纳米粒子,因而说明Fe3O4纳米球已成功负载到石墨烯表面.图3(c)显示,石墨烯负载棒状Fe3O4纳米粒子后,其表面均匀分布着大量长度为50~130 nm的纳米棒,说明Fe3O4纳米棒已成功负载到石墨烯表面.综合以上分析可知,采用简单的化学共沉淀法成功制备了GNS-npFe3O4和GNS-nrFe3O4杂化纳米粒子.

(a)RGO的TEM图

(b)GNS-npFe3O4的TEM图

(c)GNS-nrFe3O4的TEM图图3 RGO、GNS-npFe3O4和GNS-nrFe3O4的TEM图

2.2 GNS-Fe3O4杂化纳米粒子在石蜡油体系中的摩擦性能

为了研究所制备的纳米粒子的摩擦学性能,将所制备的GNS-npFe3O4和GNS-nrFe3O4杂化纳米粒子在超声作用下分散于石蜡油中,研究分散有杂化纳米粒子石蜡油的摩擦学性能随填料含量变化的规律.

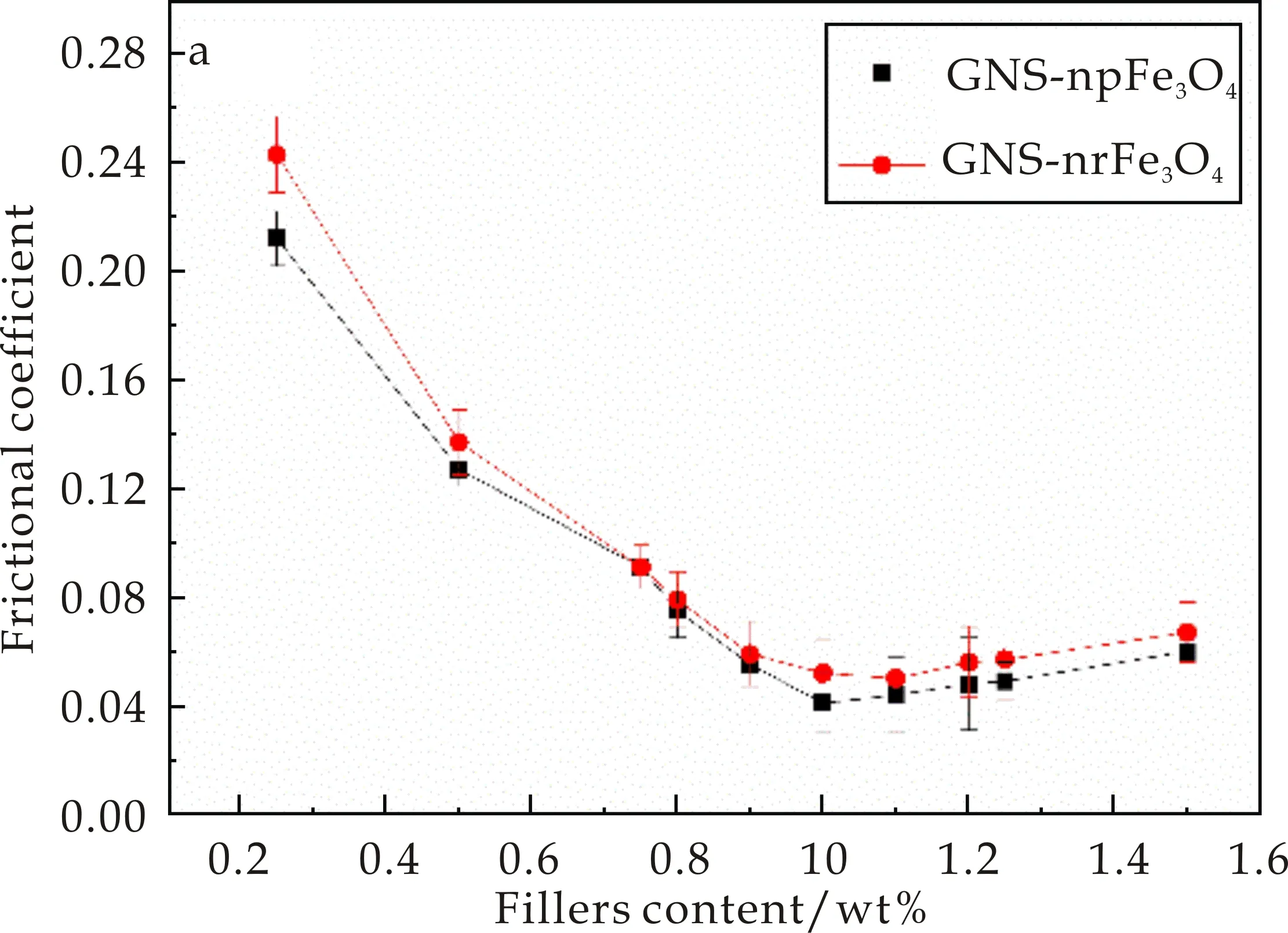

图4(a)为材料的摩擦系数随填料添加量的变化曲线.由图4(a)可以看出,材料的摩擦系数均先随着填料添加量的增大而急速减小,且在填料添加量为1.0 wt%和1.1 wt%时,GNS-npFe3O4和GNS-nrFe3O4混合油的摩擦系数分别降至最低且GNS-npFe3O4混合油的摩擦系数较低,这主要归因于这种具有强度高且具有自润滑特性的杂化纳米粒子在摩擦过程中能够在摩擦球的表面形成了一层具有自润滑特性的“保护膜”,这层保护膜充当了“垫片”的作用,从而有效防止了金属摩擦球的直接接触[15].同时,润滑膜的存在降低了摩擦球与润滑油间的剪切力,从而有效提高石蜡油的润滑性能.同时,石墨烯表面的纳米粒子在摩擦过程中能够脱落,相比于棒状Fe3O4纳米粒子,较小的类球状Fe3O4纳米粒子更易填充到对磨环之间充当“滚珠”的作用[15].

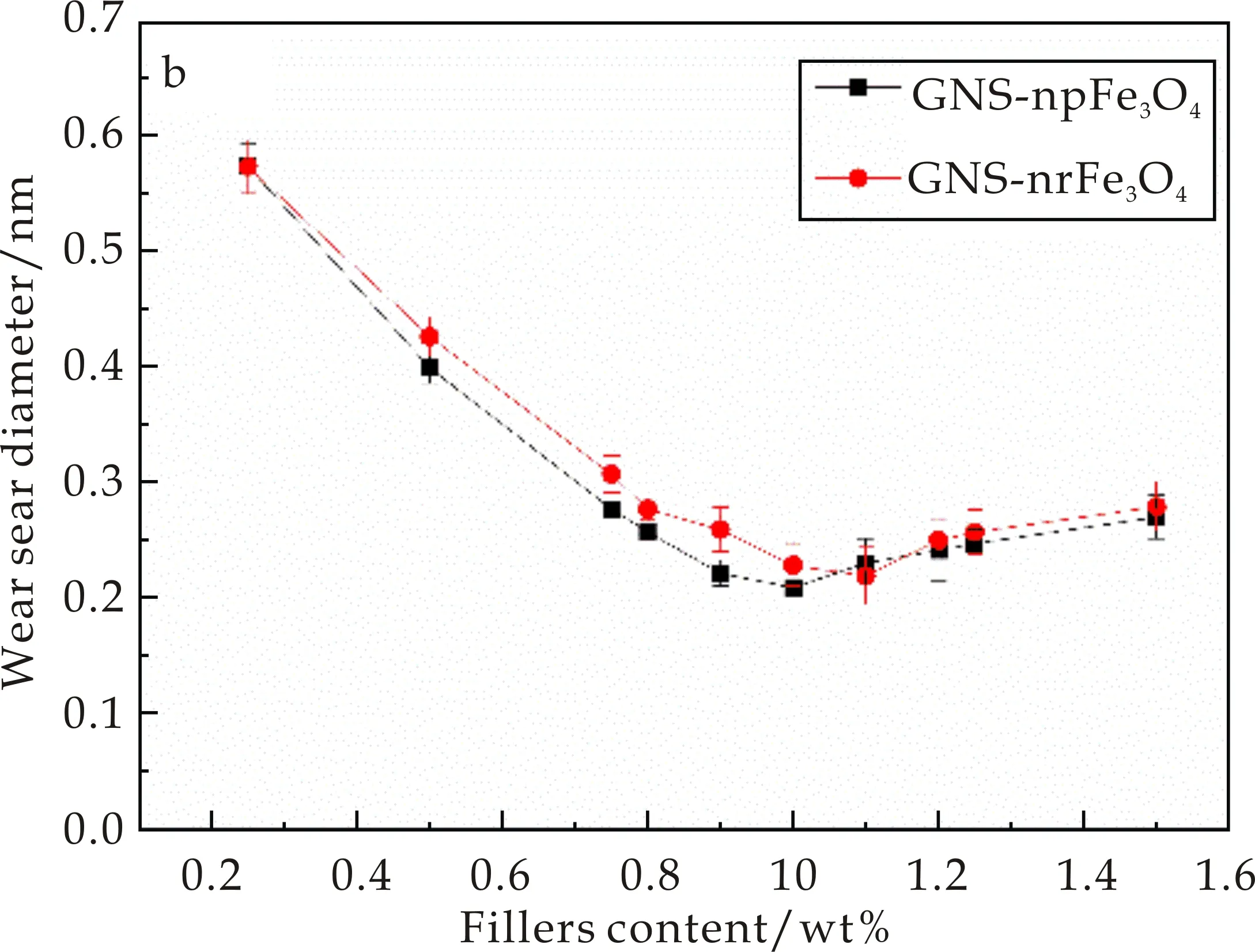

图4(b)为材料在摩擦过程中产生的磨痕直径与填料添加量的关系曲线.由图4(b)可以看出,杂化纳米粒子的添加能够有效改善材料的抗磨性.然而,当填料的添加量持续增大时,两种材料的摩擦系数和磨痕直径均有小幅的升高,这一现象归因于较多的杂化纳米粒子在石蜡油中出现明显的聚集,在摩擦过程中则易产生更大的阻力,从而不能充分发挥杂化纳米粒子优异的减摩性能.

(a)GNS-Fe3O4添加量对其石蜡油体系摩擦系数的影响

(b)GNS-Fe3O4添加量对其石蜡油体系磨痕直径的影响图4 GNS-Fe3O4添加量对其石蜡油体系摩擦学性能的影响

2.3 复合材料的摩擦学性能

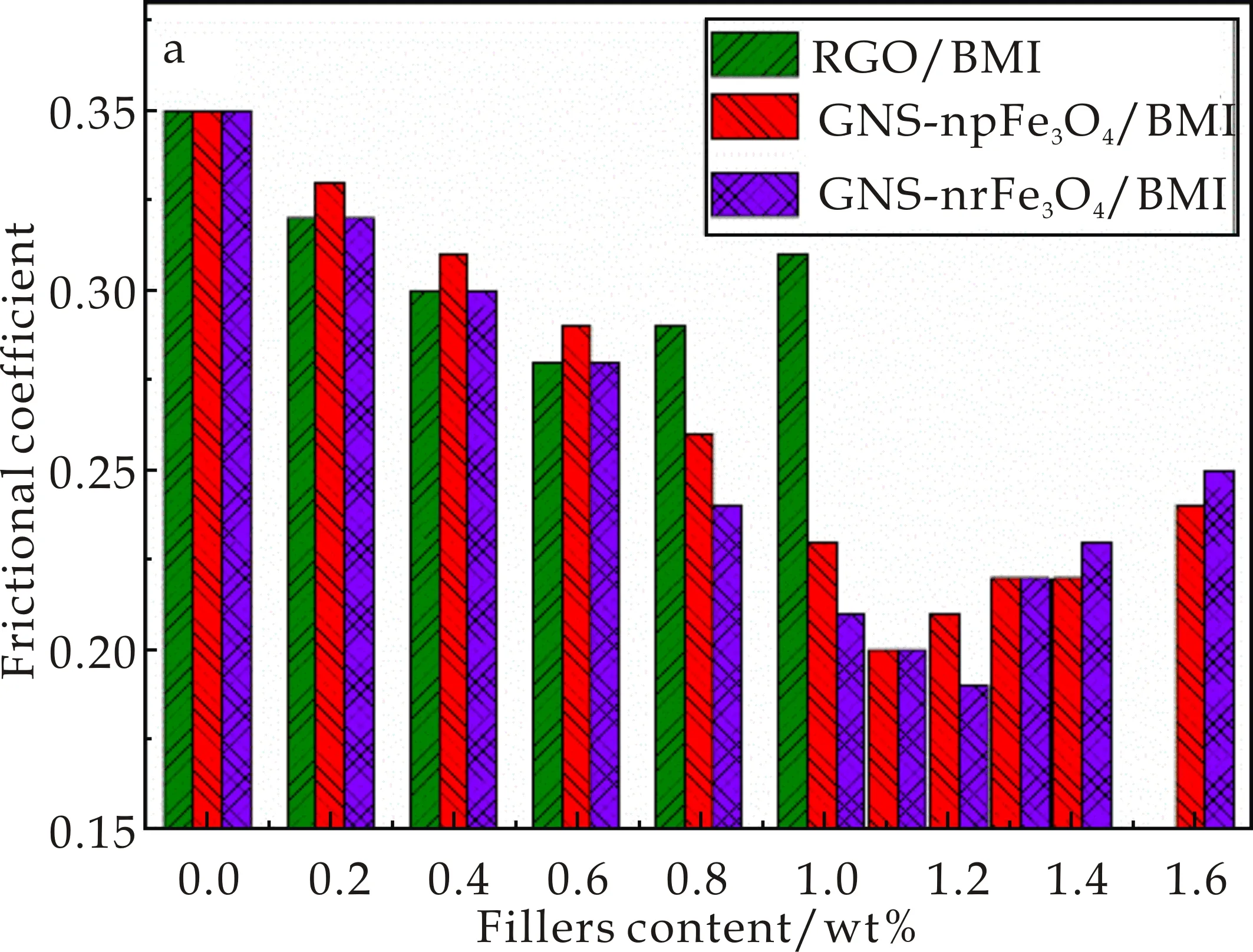

图5(a)为干摩擦条件下石墨烯及其杂化纳米粒子的添加量对其复合材料摩擦系数的影响.由图5(a)可以看出,随着填料添加量的增加,复合材料的摩擦系数先随之降低,当填料添加量为0.6 wt%时,RGO/BMI复合材料的摩擦系数首先达到最低值0.28.随着填料添加量的增加,RGO/BMI复合材料的摩擦系数随之升高(因而仅对填料添加量0~1.0 wt%的RGO/BMI复合材料进行了研究).当填料添加量分别增加至1.1 wt%和1.2 wt%时,GNS-npFe3O4/BMI和GNS-nrFe3O4/BMI复合材料的摩擦系数分别达到最低值,分别为0.20及0.19.

产生这一现象的原因一方面是GNS-Fe3O4杂化纳米粒子相比于同等添加量的RGO含有更少的石墨烯,因而其复合材料的摩擦系数在较高填料添加量下达到最低值;另一方面是在适量的填料添加量下,具有自润滑特性的石墨烯和Fe3O4杂化填料能够在摩擦过程中从BMI基体中析出并在对磨环表面形成一层具有自润滑性的“转移膜”,从而有效降低复合材料的摩擦系数.当填料添加量继续增大时,GNS-Fe3O4/BMI复合材料的摩擦系数有所升高,但仍远低于纯BMI树脂的摩擦系数.这主要归因于过量的填料在树脂基体中进行聚集并产生大量分布不均的聚集体,使其在摩擦过程中难以形成均匀、稳定的自润滑“转移膜”,从而使复合材料的摩擦系数有所提升.

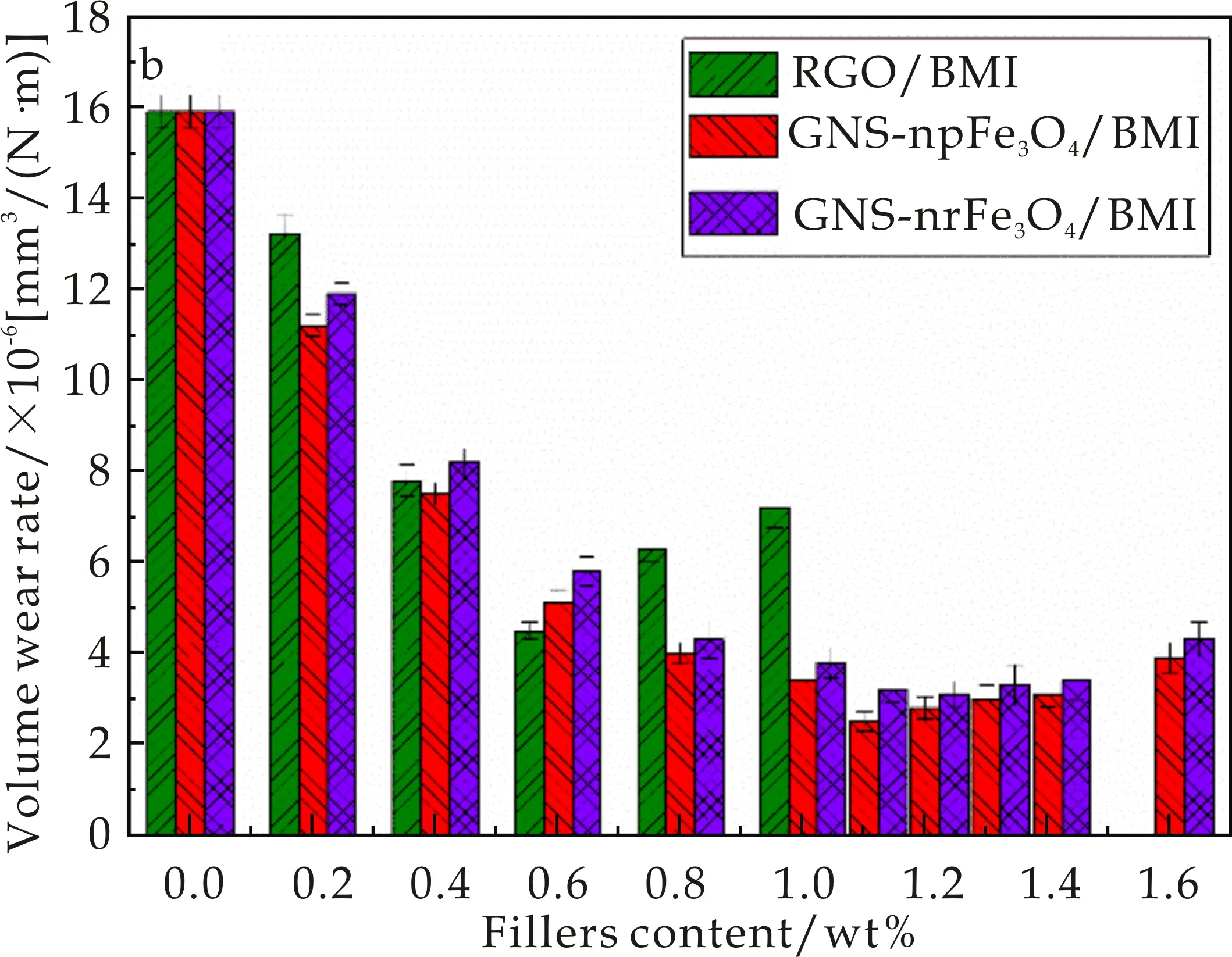

图5(b)为干摩擦条件下石墨烯及其杂化纳米粒子的添加量对其复合材料体积磨损率的影响.由图5(b)可以看出,填料的添加能够显著地降低其复合材料的体积磨损率.当填料添加量为0.6 wt%时,RGO/BMI复合材料的体积磨损率降至最低值4.5×10-6mm3/(N·m).随着填料添加量的增大,其复合材料的体积磨损率随之升高.当填料添加量分别为1.1 wt%和1.2 wt%时,GNS-npFe3O4/BMI和GNS-nrFe3O4/BMI复合材料的体积磨损率分别达到最低值,分别为2.5×10-6和3.1×10-6mm3/(N·m).然而,当填料添加量高于1.2 wt%时,两种GNS-Fe3O4/BMI复合材料的体积磨损率均随着填料添加量的增大而逐渐升高.综合力学性能和硬度分析可知,这一现象主要归因于过量的填料聚集在树脂基体中并在树脂中产生大量的聚集体,使材料的机械性能以及承载能力降低,从而使复合材料在摩擦过程中更容易脱落、剥离,使其复合材料的体积磨损率升高[16].

众所周知,相比于Fe3O4纳米粒子,石墨烯具有更加优异的减摩抗磨性能,因此有关Fe3O4对BMI摩擦学性能的影响在此未做研究,只研究了石墨烯对BMI摩擦学性能的影响.由图5可以看出,RGO/BMI复合材料的摩擦系数和磨损率的变化趋势与GNS-Fe3O4/BMI复合材料的不一致.当RGO的添加量为0.6 wt%时,复合材料的摩擦系数和体积磨损率均达到最低值,分别为0.28和4.5×10-6mm3/(N·m).然而,负载有Fe3O4的石墨烯复合粒子,无论是棒状的还是类球状的,其BMI复合材料的摩擦系数和体积磨损率的最低值均低于RGO/BMI复合材料.

由此说明,石墨烯与其表面的Fe3O4纳米粒子在改善复合材料摩擦学性能方面存在协同作用.这种协同作用可能归因于两个方面:一方面,还原的石墨烯片层的叠加以及Fe3O4纳米粒子聚集的问题都能通过将Fe3O4纳米粒子沉积到石墨烯表面来解决[17].相比于RGO与Fe3O4共混的纳米粒子,在相同的填料添加量下,GNS-Fe3O4杂化纳米粒子能够在树脂基体中占据更大的体积.另一方面,将纳米粒子沉积到石墨烯表面能够有效提高石墨烯的热力学稳定性,这是因为石墨烯表面的Fe3O4纳米粒子的存在能够使其形成更多的边界[13].位于磨损面附近的GNS-Fe3O4杂化纳米粒子能够在摩擦过程中析出,并在对磨环和复合材料表面形成一层牢固且自润滑的“转移膜”.同时,在摩擦过程中,Fe3O4纳米粒子能够从石墨烯表面脱落并分布到具有自润滑特性的“转移膜”的不连续区.随着“转移膜”的形成,发生在复合材料粗糙表面和金属对磨环之间的摩擦将转变为自润滑“转移膜”之间的摩擦,从而有效提高复合材料的减摩、抗磨性[18].

由图5还可以看出,GNS-nrFe3O4/BMI复合材料相比于GNS-npFe3O4/BMI复合材料具有更低的摩擦系数和更高的磨损率,这可能归因于:在摩擦过程中含有较大尺寸Fe3O4纳米棒的石墨烯相比于含有较小粒径Fe3O4纳米球的石墨烯更容易在摩擦过程中析出,从而形成更加均匀的“转移膜”[19].但是,相对较小粒径的粒子而言,较大粒径的粒子在对磨环表面会引起较大区域的应力集中,导致从复合材料表面剥落的磨屑尺寸变大,引起微观犁刨作用增强,造成试样表面犁沟较明显,从而降低了其抗磨效果.

(a)RGO和GNS-Fe3O4添加量对其BMI复合材料摩擦系数的影响

(b)RGO和GNS-Fe3O4添加量对其BMI复合材料体积磨损率的影响图5 RGO和GNS-Fe3O4添加量对其BMI复合材料摩擦学性能的影响

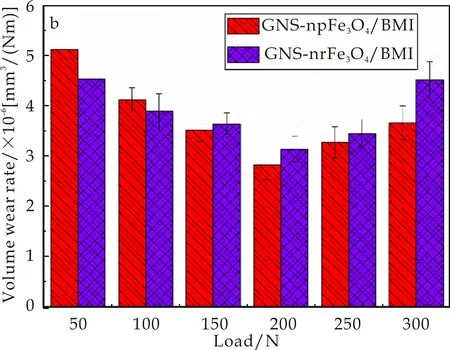

为了进一步研究GNS-Fe3O4/BMI复合材料的摩擦学性能,揭示其在不同载荷下的适用性,对填料添加量为1.2 wt%的GNS-npFe3O4/BMI和GNS-nrFe3O4/BMI两种复合材料在不同载荷力下的摩擦学性能进行了测试.图6(a)为载荷力对其复合材料摩擦系数的影响.由图6(a)可以看出,将载荷力从50 N逐渐加大到200 N,两种复合材料的摩擦系数均随着载荷力的增加逐渐降低.这主要归因于在更高的载荷力下,复合材料的磨损面变得更紧实且在对磨环表面更易形成大面积的转移膜[20].然而,当载荷力大于250 N时,复合材料的摩擦系数稍有增大,这可能归因于在较高的载荷力下,存在于复合材料与对磨环表面的转移膜将变得更薄且更易脱落,使磨损面变得粗糙,从而造成复合材料摩擦系数的升高.

图6(b)为载荷力对复合材料体积磨损率的影响.由图6(b)可以看出,将载荷力从50 N逐渐升高到200 N,复合材料的体积磨损率随之降低.但继续升高载荷力,复合材料的体积磨损率随之升高.这一现象归因于存在于复合材料和对磨环表面的转移膜在较高载荷力下难以稳定维持且容易剥离,从而使复合材料的体积磨损率升高.GNS-Fe3O4杂化纳米粒子与树脂基体界面结合性差也是造成复合材料摩擦系数显著增大的主要原因.

(a)载荷对1.2 wt%的GNS-Fe3O4/BMI复合材料摩擦系数的影响

(b)载荷对1.2 wt%的GNS-Fe3O4/BM复合材料体积磨损率的影响图6 载荷对1.2 wt%的GNS-Fe3O4/BMI复合材料摩擦学性能的影响

2.4 复合材料磨损面形貌分析

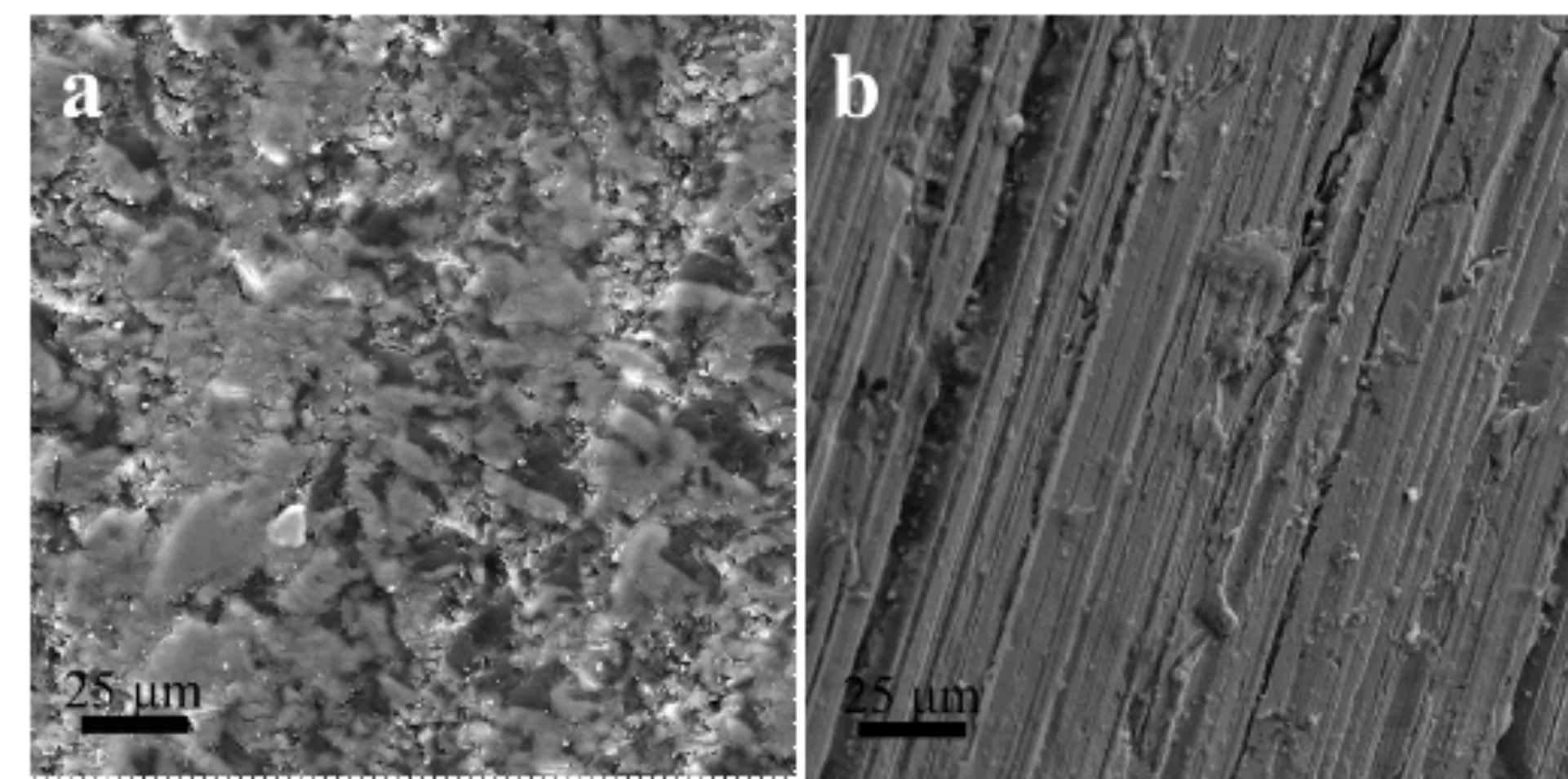

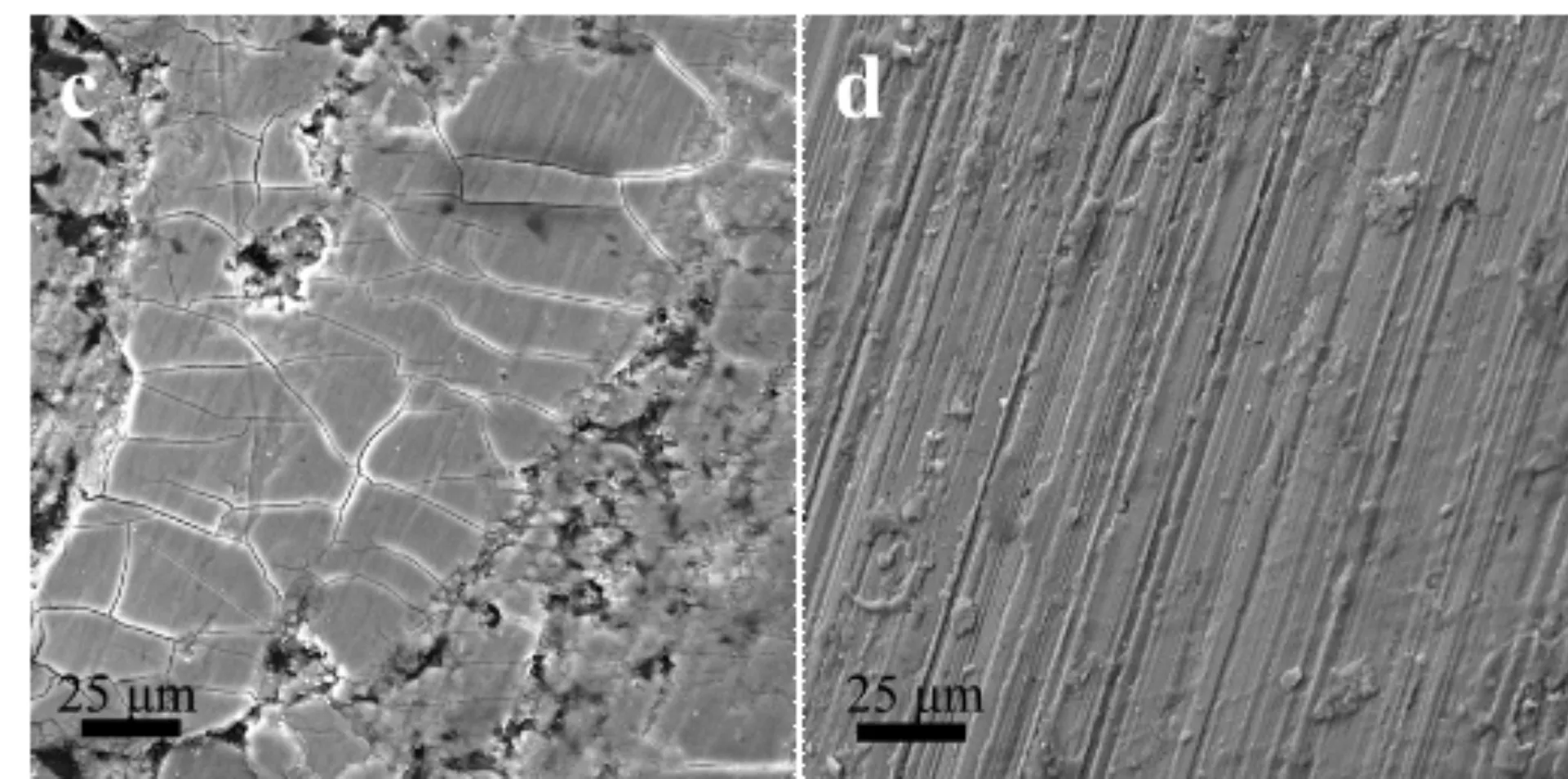

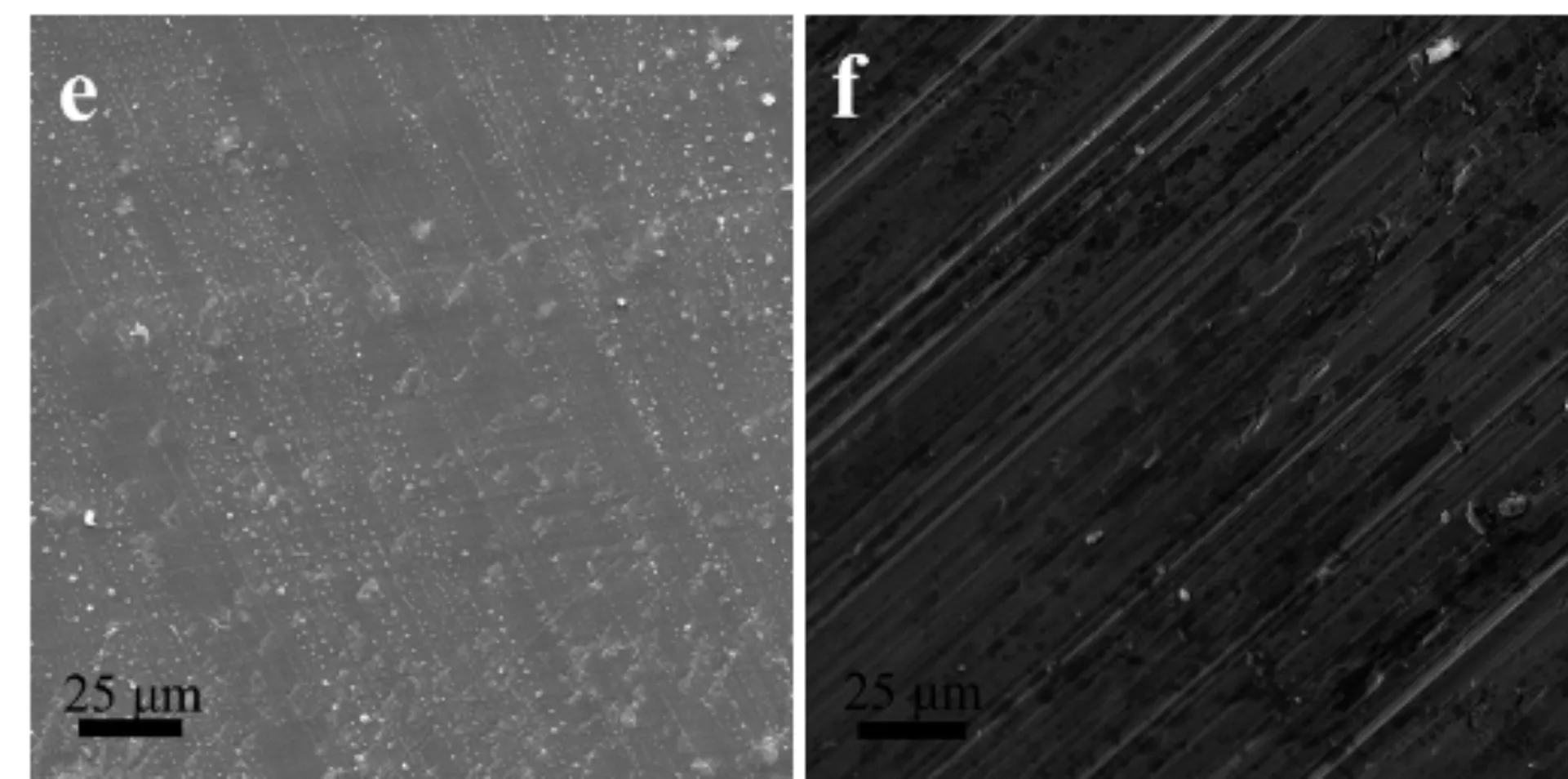

为了进一步研究BMI复合材料的磨损机理,纯BMI树脂以及其复合材料的磨损面和对磨环的表面均被选择来研究其磨损机理.图7为纯BMI、0.6 wt% RGO/BMI、1.2 wt% GNS-npFe3O4/ BMI和1.2 wt% GNS-nrFe3O4/BMI四种材料磨损面和对磨环表面的SEM图.

由图7(a)和(b)可以看出,纯BMI树脂材料的磨损面和对磨环表面由明显的塑性变形和犁削以及许多树脂碎片组成,这是典型的粘着磨损的特征,说明纯BMI树脂的抗磨性较差.但是添加GNS-Fe3O4杂化纳米粒子后,其复合材料磨损面明显变得平滑,且其对磨环表面有明显的划痕和许多细小的磨屑,这是典型的磨粒磨损特征(如图7(e)和7(g)所示),这表明GNS-Fe3O4杂化纳米粒子能够在摩擦过程中从树脂基体中析出,并在复合材料的磨损面及对磨环表面形成含有Fe3O4和石墨烯的自润滑“转移膜”[21].石墨烯具有极佳的自润滑性,而磁性Fe3O4不仅具有自润滑性而且其能够提高转移膜在对磨环表面的粘附性,两者在摩擦过程中发挥协同作用而形成牢固的自润滑“转移膜”,这种“转移膜”能够有效防止对磨环与BMI树脂基体的直接接触,从而有效提高材料的减摩抗磨性能[9].

1.2 wt% GNS-nrFe3O4/BMI复合材料磨损面的划痕比1.2 wt% GNS-npFe3O4/BMI复合材料磨损面的划痕更小且其对磨环表面的转移膜也相对更紧凑、均匀(如图7(f)和7(h)所示),这可能是由于棒状粒子的尺寸相比于类球状粒子的尺寸更大,在摩擦过程中更易析出形成转移膜,这一现象与图5(b)中GNS-nrFe3O4/BMI复合材料的体积磨损率较GNS-npFe3O4/BMI复合材料更大这一结果相一致.

纯BMI磨损面(a)和对磨环(b)的SEM图

0.6wt%RGO/BMI磨损面(c)和对磨环(d)的SEM图

1.2 wt% GNS-npFe3O4/BMI磨损面(e)和对磨环(f)的SEM图

1.2 wt% GNS-nrFe3O4/BMI磨损面(g)和对磨环(h)的SEM图图7 复合材料磨损面和对磨环表面的SEM图

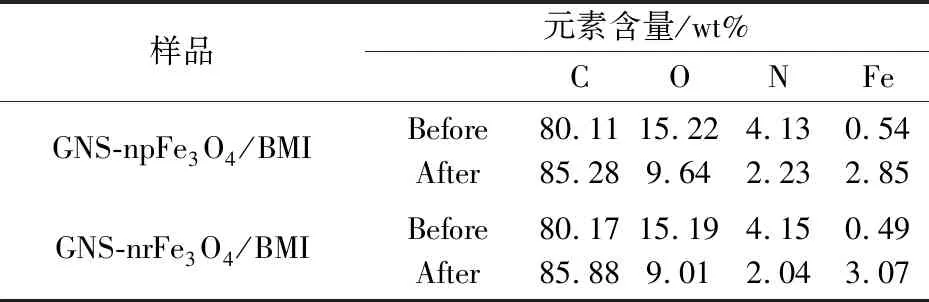

为了进一步探究复合材料的摩擦化学机理,采用XPS分析了1.2 wt% GNS-npFe3O4/BMI和1.2 wt% GNS-nrFe3O4/BMI复合材料摩擦表面在摩擦前后的元素组成与化学状态.着重对磨损面的C、O、N、Fe等元素进行元素含量分析,其详细结果如表2所示.

表2 填料添加量为1.2 wt%时,GNS-npFe3O4/BMI和GNS-nrFe3O4/BMI复合材料摩擦前后其摩擦表面各元素含量

由表2可以看出,复合材料磨损面的C和Fe元素含量在摩擦后都出现了大幅的提升,这主要归因于GNS-Fe3O4刚性纳米填料在摩擦过程中容易析出并分布到摩擦表面,形成自润滑转移膜,从而使其摩擦表面的C和Fe元素含量升高.同时,相比于1.2 wt% GNS-npFe3O4/BMI复合材料,1.2 wt% GNS-nrFe3O4/BMI复合材料在摩擦后其磨损面的Fe元素含量明显更高一些,这可能归因于两个方面:一方面,在摩擦过程中尺寸较大的棒状Fe3O4更容易带动GNS-nrFe3O4纳米粒子从基体中析出,在复合材料表面和对磨环表面形成自润滑的转移膜,从而提高其复合材料的减摩抗磨性.这一结果与复合材料摩擦学性能的结果相一致.另一方面,由复合材料硬度分析可知,GNS-nrFe3O4/BMI复合材料的硬度明显高于GNS-npFe3O4/BMI复合材料,这也可能是由于较高的硬度使其与对磨环的作用更加的剧烈,因而由对磨环表面转移到复合材料表面的铁元素更多一些.

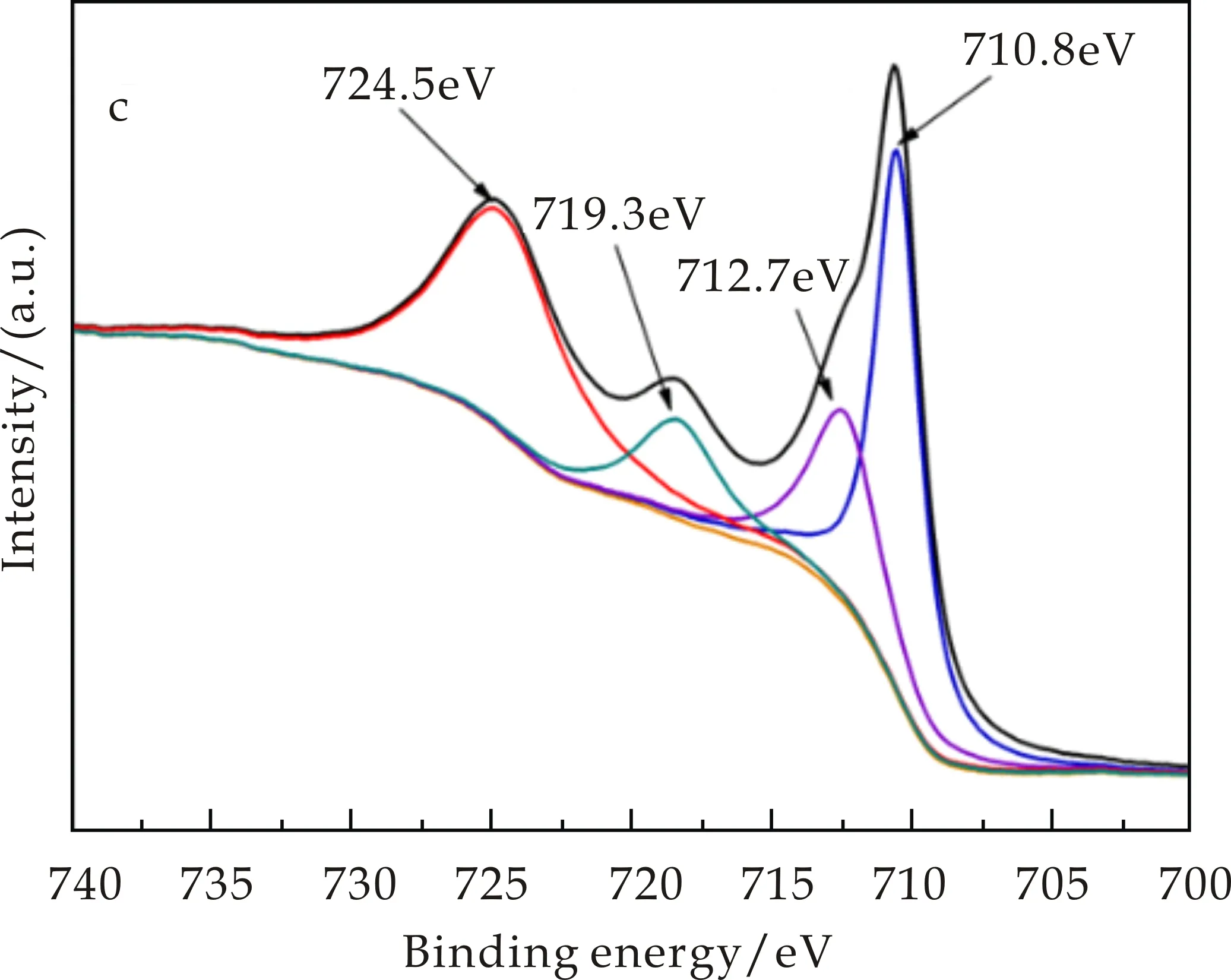

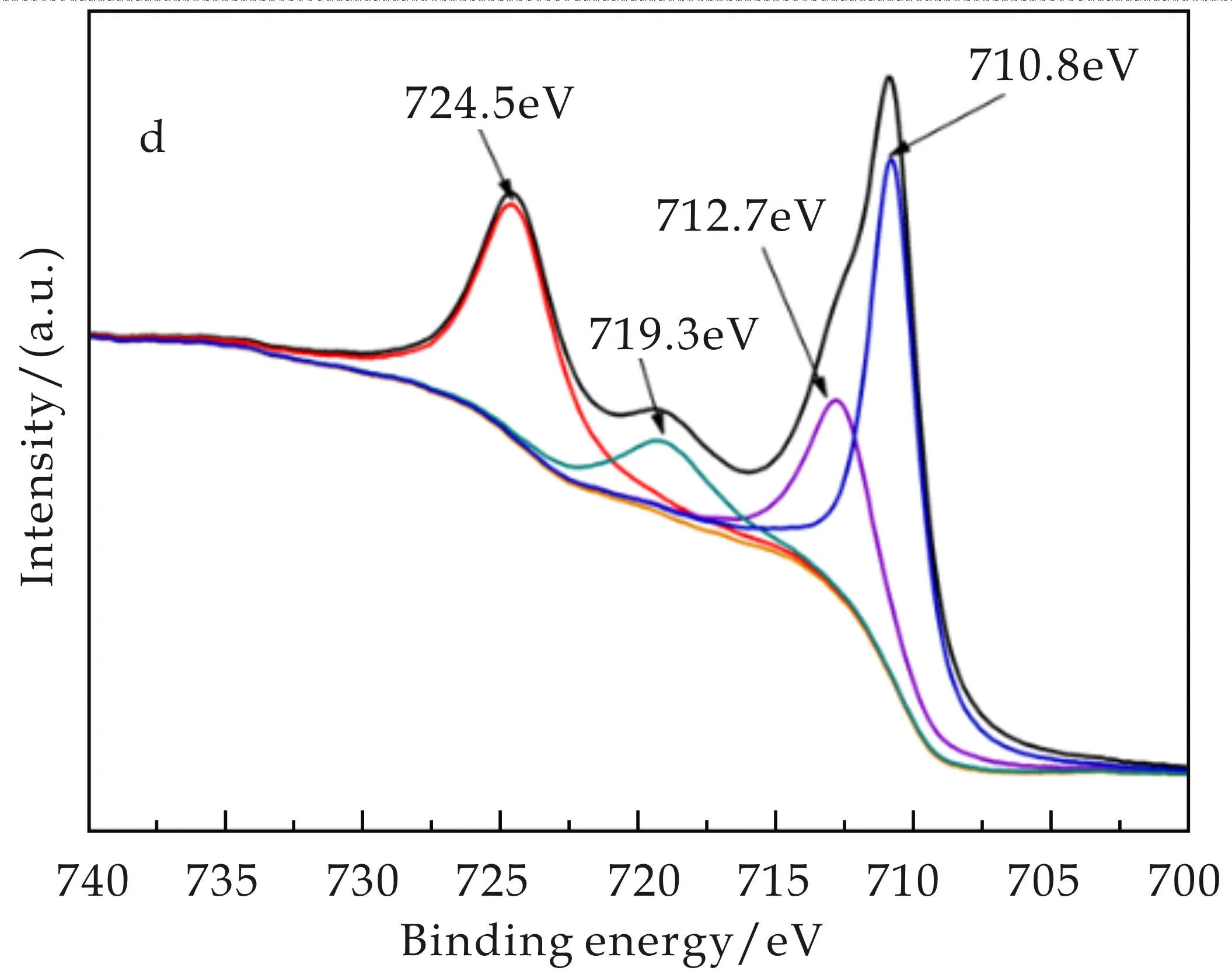

为了通过分析复合材料磨损面元素的化学状态来进一步研究其摩擦化学反应,采用XPS对复合材料磨损面上的Fe元素在摩擦前后进行了分峰研究.如图8所示,1.2 wt% GNS-npFe3O4/BMI和1.2 wt% GNS-nrFe3O4/BMI复合材料磨损面的Fe元素分峰谱图在摩擦后均在719.3 eV处多出一个新的吸收峰,这个峰与α-Fe2O3中Fe3+的结合能相一致[22].由此说明,Fe3O4发生了化学反应,其化学结构由反式尖晶石结构转变为α-Fe2O3的结构纳米粒子在摩擦过程中因暴露在空气中且受高温摩擦热而其反应过程按下列反应方程(1)进行.而这种α-Fe2O3的存在使其在摩擦过程中生成的转移膜更加的紧密、牢固,从而有效提高其复合材料的减摩抗磨性能.以上研究结果证实,Fe3O4与石墨烯进行复合不仅能够发挥各自的润滑特性,而且能够发挥一定的协同作用机制,从而形成紧密、牢固的自润滑“转移膜”.

(1)

(a)1.2 wt% GNS-npFe3O4/BMI摩擦前表面Fe2p的XPS谱图

(b)1.2 wt% GNS-nrFe3O4/BMI摩擦前表面Fe2p的XPS谱图

(c)1.2 wt% GNS-npFe3O4/BMI摩擦后表面Fe2p的XPS谱图

(d)1.2 wt% GNS-nrFe3O4/BMI摩擦后表面Fe2p的XPS谱图图8 复合材料摩擦前后其磨损面在Fe2p区域的XPS谱图

3 结论

本文采用化学共沉淀法制备了两种不同形貌Fe3O4负载石墨烯,类球状Fe3O4负载石墨烯(GNS-npFe3O4)和棒状Fe3O4负载石墨烯(GNS-nrFe3O4).对比研究了不同形貌杂化粒子及其BMI复合材料的摩擦学性能,得出以下结论:

(1)在石蜡油体系中,GNS-npFe3O4和GNS-nrFe3O4均展现出良好的摩擦学性能.由于GNS-npFe3O4表面Fe3O4的粒径相比于GNS-nrFe3O4的更小,能够在摩擦球表面形成更加致密、稳定的自润滑膜,能够起到有效的润滑和抗磨作用,因而其具有更低的摩擦系数和磨痕直径.

(2)复合材料摩擦学性能研究结果表明,当填料添加量为1.2 wt%时,GNS-npFe3O4/BMI和GNS-nrFe3O4/BMI复合材料的摩擦系数分别为0.21和0.19,体积磨损率分别为2.8×10-6和3.1×10-6mm3/(N·m).良好的摩擦学性能主要得益于石墨烯与Fe3O4纳米粒子的协同相互作用.

(3)随着填料的加入,复合材料的磨损机理由粘着磨损转变为磨粒磨损,且其在载荷为200 N条件下具有较好的摩擦性能.相比于GNS-npFe3O4纳米粒子,在摩擦过程中,棒状Fe3O4能够促使其复合石墨烯从BMI树脂中析出,使生成的转移膜更加致密、牢固,从而提高复合材料的减摩抗磨性.