厚表土层薄基岩条件下大采高综采工作面漏顶机理分析

2019-05-24郭亚楠

郭亚楠

(山西省霍州煤电集团吕临能化有限公司, 山西 吕梁 033200)

1 前言

大采高综采技术是指对3.5m以上的厚煤层一次采全高的综采工艺,是厚煤层开采的重要发展方向,近十年来大采高综采工艺有了长足的发展[1]。但是现场实践表明,对于开采厚表土层薄基岩浅埋煤层过程中,采用大采高综采工艺,工作面煤壁及顶板控制难度大,矿压显现强烈,容易造成工作面顶板破碎。本文通过对某煤矿西翼采区2101煤层大采高工作面的矿压观测,结合上位基本顶大结构破断分析,分析厚表土层薄基岩浅埋条件下的大采高综采工作面顶板漏顶机理。

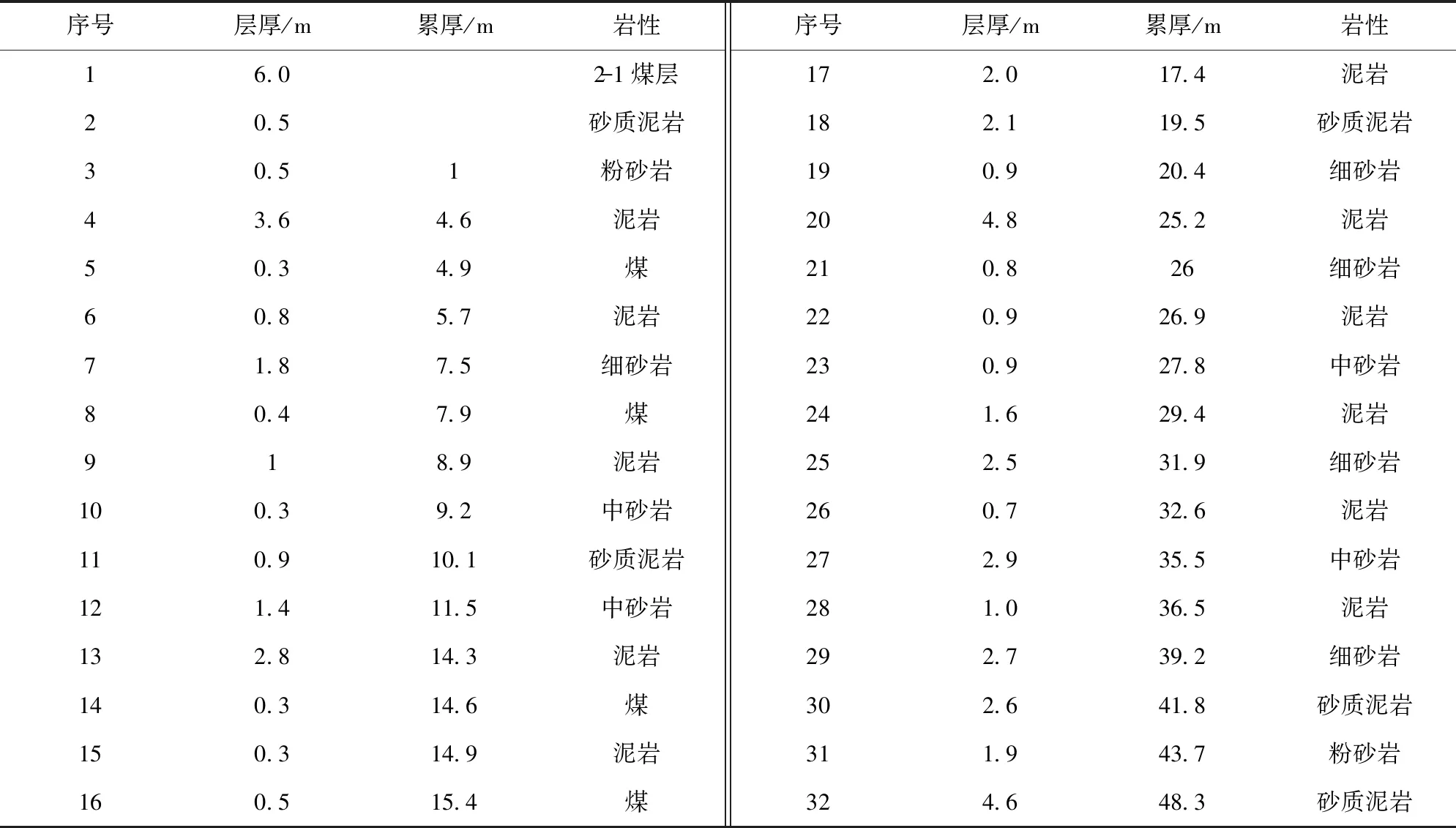

2101工作面是某矿西翼首采区首采工作面,首采2- 1煤层,煤层赋存稳定,无自燃特性。2101工作面的煤层平均厚度约为5.2m,处于初设回采上限-350m以下。工作面采用大采高综采工艺,工作面长度约200m,走向长度约为1 500m,煤层倾角平均为8°,是一个近水平工作面。工作面基本支架型号为ZY10800/30/65,共120个支架。工作面直接顶为砂质泥岩,厚度1.4~7.6m,平均4.2m。在回风巷道与工作面交汇处布置了取芯钻孔,其钻孔岩性表见表1。通过实验室岩石力学实验得出细砂岩的单轴抗压强度为45MPa,中细砂岩的抗压强度为41MPa,而且岩层裂隙较发育。

表1 2101工作面与回风巷道交汇处钻孔岩性表

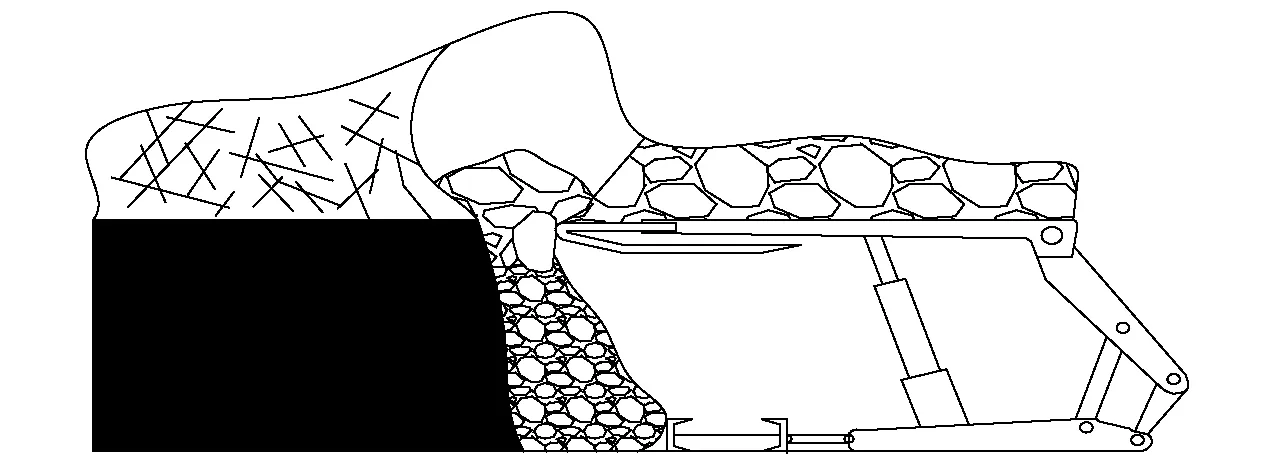

2 2101工作面顶板漏顶现象实测

通过对2101工作面采场矿压观测,工作面初次来压歩距约为30.8m。自工作面开切眼回采至70m时,工作面回采较顺利,在此期间,工作面周期来压平均步距约为15.2m。由于整个回采初期机头的推进速度要快于机尾,导致顶板来压不同于一般工作面。根据现场实测:大采高综采工作面支架平均初撑力为6 032kN,为额定初撑力(7 916kN)的76.2%。最大工作阻力为10 320kN,为额定工作阻力(10 800kN)的95.6%。而从回采70m至100m共经历了3次较大范围的漏顶,严重影响了工作面的安全生产,尤其是工作面回采至89m时,工作面支架53~69#架段发生漏顶,顶板破碎,发生漏顶,超前漏顶范围约1m,而且漏顶期间煤壁片帮严重,支架压力峰值平均在44MPa,且伴随有液压支架安全阀的开启,安全阀开启时甚至呈现雾状,说明液压支架工作阻力较大,远大于液压支架安全阀的开启值。回风巷道的顶底移近量大,超前煤壁2m处的巷道严重变形,顶板下沉量大。工作面顶板漏顶现象如图1所示。

图1 工作面顶板漏顶素描

3 工作面漏顶机理分析

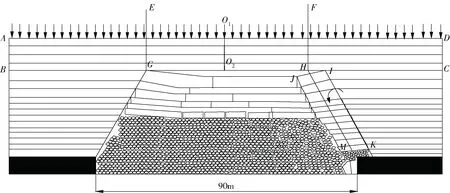

结合工作面矿压显现情况及1号钻孔岩性柱状表,建立相应的顶板破断垮落结构的模型,具体情况如图2所示。

由表1及图2可知,表1中的第25层细砂岩(厚2.5m)、第27层中砂岩(厚2.9m)、第29层细砂岩(厚2.7m)中间隔有两层泥岩,但其厚度分别为0.7m及1m,比较薄从而不会对岩层运动起决定性的影响,因此将第25层细砂岩、第27层中砂岩及第29层细砂岩看作一个整体,此岩层厚度为8.1m。

图2 工作面顶板破断垮落结构

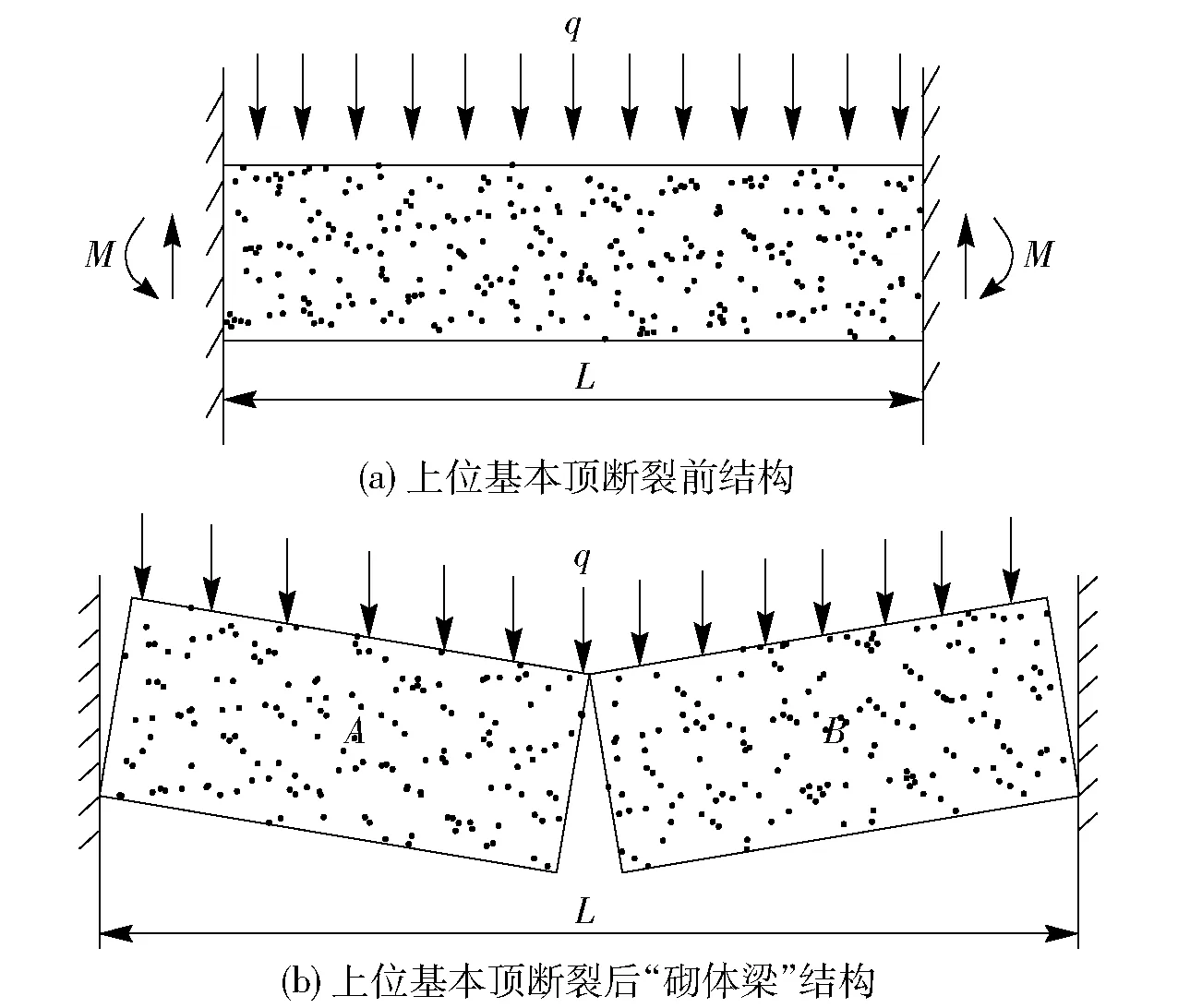

根据“砌体梁”理论,随着工作面推进,上位基本顶岩梁悬漏长度进一步加大,当上位基本顶岩梁强度达到极限值时,上位基本顶产生产生O—X破断,破断岩块相互挤压产生摩擦力,形成三铰拱式平衡。从上位基本顶断裂过程及断裂状态的分析可知,上位基本顶破裂位置发生在顶梁的中部位置[2],上位基本顶破断前后的结构如图3所示。

图3 上位基本顶断裂前后结构

对于图3a,根据材料力学两端固支梁受力分析,梁内任意点的正应力σ为

(1)

式中:M——该点所在断面的弯矩;

h——固支梁度;

(2)

当σmax=RT时,即岩层在该处的正应力达到该处的抗拉强度极限,岩层将在该处拉裂。因此,这种梁断裂时的极限跨距为

(3)

h=8.1m,由表1可知,其单轴抗压强度约为45MPa,RT一般取单轴抗压强度的1/10~1/12,此处取4MPa,q取145kPa,代入式(3)中,计算求得L=59.8m。

即图2中顶梁EGFH的破断距离为59.8m,将在中间O1O2处破裂向下回转,即顶梁EGFH一分为二,每段梁的长度为29.9m将向下回转,根据现场矿压显现特征可知,靠近工作面一侧的O1O2HF梁回转时,会造成下部岩层回转甚至整体切落,JMKI岩块整体切落,且岩块下端是位于煤壁前方,此时作用在煤壁前方顶板岩层岩块上的载荷较大,因而会引起采场来压显现的增强。通过实验室力学分析看出,顶板岩层裂隙发育,岩体结构性差,造成岩体的总体强度较低,且煤层顶板岩层多为泥岩,强度较低,脆性大,此时作用在煤壁前方顶板岩层岩块上的载荷较大时,会造成煤壁前方顶板岩层的破碎。

4 工作面顶板漏顶的一些应对措施及效果

(1)强制性放顶:在回风巷道对工作面煤层上方30~40m实行强制性放顶,减少工作面来压步距[3]。

(2)架棚支护顶板:自69#支架开始向下架棚至53#支架处理该段漏顶区域,架棚后补打锚索进行加固;

(3)化学材料加固:工作面架棚后沿工作面走向及倾向向架棚段煤壁及顶板注化学加固材料加固[4]。

(4)超前预注浆“人造假顶”:垂直巷帮向工作面机头方向先间隔1m施工50m长钻孔注水泥浆加固,后在两长钻孔之间补打同样倾角的钻孔注高分子材料加固,所有钻孔均下钢丝绳形成整体顶板方式加固顶板(按-9°施工,终孔落在煤层上方1.0m处泥岩顶板)。

效果评价:通过对工作面煤层上方30~40m实行强制性放顶以及对煤层顶板“人造假顶”的措施后,至目前工作面均正常回采,未再发生片帮漏顶现象。

5 结论

(1)对于工作面属于厚表土层薄基岩浅埋深的条件下,采用大采高综采技术,工作面顶板控制难度大,矿压显现强烈,容易造成工作面顶板破碎,造成工作面漏顶。

(2)上覆岩层大结构拉伸破断,作用在下面岩层岩块上的载荷较大,下面岩块容易出现滑落失稳,在滑落失稳过程中,由于在靠近煤层顶板的岩层承受的压力最大,而煤层顶板岩层的强度较低,脆性大,这也解释了煤层顶板破碎的原因。

(3)现场实践表明:工作面漏顶后,对顶板进行强制放顶、架棚支护顶板、化学材料加固、超前预注浆“人造假顶等措施进行顶板控制,能够有效的缓解片帮漏顶现象。