一种定量堆放式马铃薯收获机的研制

2019-05-24张德学秦喜田梁荣庆李青江闵令强亓红祥田豫东

张德学,秦喜田,梁荣庆,李青江,闵令强,亓红祥,田豫东

(1.山东省农业机械科学研究院,济南 250100;2.山东双佳农装科技有限公司,济南 250100)

0 引言

马铃薯是我国的五大主食之一[1-2],具有营养全面、产量高、适应性强等特点,可宜菜宜粮,已成为世界上继小麦、玉米和水稻之后的第4位重要粮食作物[3-4]。我国马铃薯种植范围较广,空间跨度较大,从西南到东北地区均有分布,已成为世界上马铃薯种植面积最大的国家。马铃薯的收获是一项相对繁重的工作,国内马铃薯机械化收获技术整体水平偏低,针对马铃薯机械化收获技术的研究及开发与国外相比还处于起步与发展阶段,已开发和使用的收获机械结构都比较简单[5-6]。目前,我国马铃薯多采用马铃薯挖掘机械进行分段收获,经马铃薯挖掘机械收获的薯块在田间散落且易被土覆盖遗漏,增加了捡拾难度及漏捡率,收获过程中大都存在薯土分离效果较差、伤薯率较高和工作效率偏低等问题[7-8],也在一定程度上造成了农民劳动时间长、劳动强度大、劳动成本高及效率低等诸多问题,极不利于加速马铃薯全程机械化进程,严重制约了马铃薯产业的快速健康发展[9-10]。

针对以上问题,参考我国目前主流的马铃薯种植模式及收获机械发展现状,采用农机和农艺相结合的方法,设计了一种能够进行马铃薯定量堆放的收获机械。该机可一次性完成马铃薯块茎的挖掘、分离、输送和定量堆放等工作,明薯率高、伤薯率较低,收获和定量堆放效果较好,解决了传统马铃薯收获机械工作过程中薯块散布率高、捡拾困难及捡拾劳动强度大等问题,在一定程度上降低了劳动强度及劳动成本,有利于推动马铃薯全程机械化进程及马铃薯产业的健康发展。

1 总体结构与工作过程

1.1 总体结构

定量堆放式马铃薯收获机主要由机架、挖掘捡拾装置、动力传动装置、链杆式分离输送装置、横向输送装置及定量堆放装置等组成,如图1所示。

该收获机与22 kW以上拖拉机配套使用,采用三点悬挂与拖拉机进行挂接,并以拖拉机后输出动力作为动力源。整机机架采用50mm×50mm×5mm的方钢管焊接而成,结构简单,且能保证改机在田间作业时各部件不位移、不变形[11]。机架侧板焊接于机架方管下方,采用Q235材质。挖掘捡拾装置安装于机架的前部位置,主要包括挖掘铲、铲柄和后延机构,工作时可根据实际需要进行位置的调节,可有效地控制挖掘机构入土深度,在保证马铃薯采收干净的同时也尽可能地减少整机功耗,从而达到节能减排的目的,挖掘后延机构可对挖掘出的马铃薯块茎进行收集及强制输送;链杆式分离输送器安装于挖掘机构后方部位的两侧机架板之间,其两侧链条取用套筒滚子链,并在链条之间平行设置若干杆条,既可满足马铃薯的输送,又具有一定的除杂功能;定量堆放装置由马铃薯收集箱和定量堆放控制装置组成,可将收获后的马铃薯薯块在田间一侧成堆堆放或装袋,利于后续捡拾及运输,减少农民的劳动强度,提高劳动效率。该机的主要技术指标如表1所示。

1.三点悬挂装置 2.动力传动装置 3.变速箱 4.传动轴 5.机架 6.横向运输装置 7.定量堆放装置 8.轮胎装配 9.链杆式分离输送器 10.挖掘捡拾装置

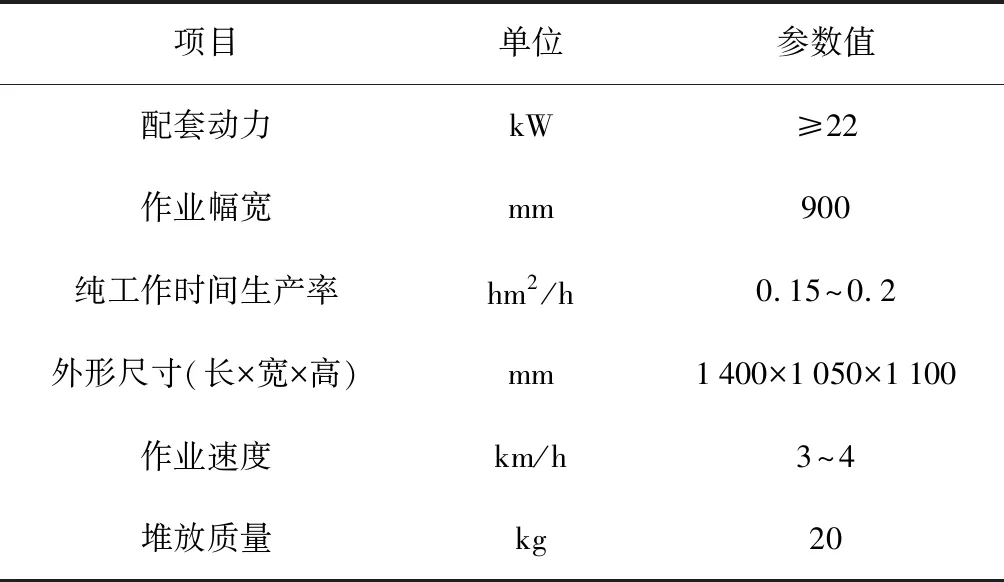

项目单位参数值配套动力kW≥22作业幅宽mm900纯工作时间生产率hm2/h0.15~0.2外形尺寸(长×宽×高)mm1400×1050×1100作业速度km/h3~4堆放质量kg20

1.2 工作过程

定量堆放式马铃薯收获机通过三点悬挂装置与拖拉机进行挂接,并采用传动轴将拖拉机后输出轴与变速器的输入轴相连,牵引该机前进并为整机提供动力。在工作过程中,定量堆放式马铃薯收获机利用挖掘装置对马铃薯块茎进行挖掘收获,利用挖掘后延机构对含有土块、马铃薯茎叶等杂质的马铃薯块茎进行收集,并强制输送至链杆式分离输送装置。此时,链杆式分离输送装置中的偏心凸轮抖动机构工作,产生一定的振动,对马铃薯块茎进行初步清杂。同时,该装置中的横向输送装置又将杂质较少的马铃薯块茎输送至横向输送装置。该装置在完成马铃薯块茎输送至马铃薯收集箱的同时对其进一步清杂,保证马铃薯块茎的采净率。当马铃薯收集箱集满时对马铃薯块茎进行卸载堆放或装袋,完成马铃薯块茎的定量堆放收获工作。该机的挖掘装置和薯块收集装置均带有调节机构,可根据不同种植模式及不同生长深度的马铃薯进行挖掘作业;薯块收集箱的调节机构可对收集箱的容积进行控制,可有效调节马铃薯块茎的堆放程度或装袋量。

2 主要工作部件的设计

2.1 链杆式分离输送器

由相关文献可知,挖掘铲后方的薯土分离装置承受的负荷较大,一般收获1hm2的马铃薯大约有1 005~1 500m3的夹杂混合物要通过分离装置[12-13]。因此,薯土分离过程中保证明薯率高、伤薯率低是分离输送装置的一个设计难点[14]。为了解决薯土分离装置承受的负荷较大的问题,设计了一种链杆式分离输送装置,以实现薯土分离和马铃薯块茎的输送。

2.1.1 链杆式分离输送器的结构

该装置主要由偏心凸轮式抖动机构、主动链轮、从动链轮、杆条和升运链条等部件组成,如图2所示。链杆式分离输送装置两侧链条采用特制套筒滚子链节组成,其上均匀焊接杆条构成升运链分离筛。分离输送器工作时,主动轮驱动升运链条转动,将挖掘铲送来的马铃薯与土垡、杂质的混合物从前往后进行输送,在偏心凸轮式抖动机构的抖动作用下,实现马铃薯和土块、马铃薯茎叶等其它杂质的分离作业。

1.从动链轮 2.升运链条 3.偏心凸轮式抖动机构 4.主动链轮 5.杆条

2.1.2 链杆式分离输送器线速度的确定

对分离输送装置进行设计时,需充分考虑其类型、加速度、尺寸及由这些因素造成的马铃薯薯块的损伤问题[15]。链杆式分离输送器在工作时,其输送速度应略大于本机的前进速度,以此确保物料的顺畅运送。田间试验表明:在物料输送速度大于2 m/s、土壤含水率约等于21%的情况下,杂质清除能力会显著下降。查阅文献可知,分离输送装置的线速度与机器的前进速度的比值一般取λ=0.8~2.5[16]为宜。

本样机设计过程中,由于该机工作时的前进速度为3~4km/h(即约为0.91~1.11 m/s),根据上文所述,取λ=1.4,则可得链杆式分离输送器的线速度取值范围为1.27~1.55 m/s。由文献可知,分离输送器的最佳线速度为1.4~1.6 m/s[16],该参数的确定符合要求。

2.1.3 偏心凸轮式抖动机构的设计

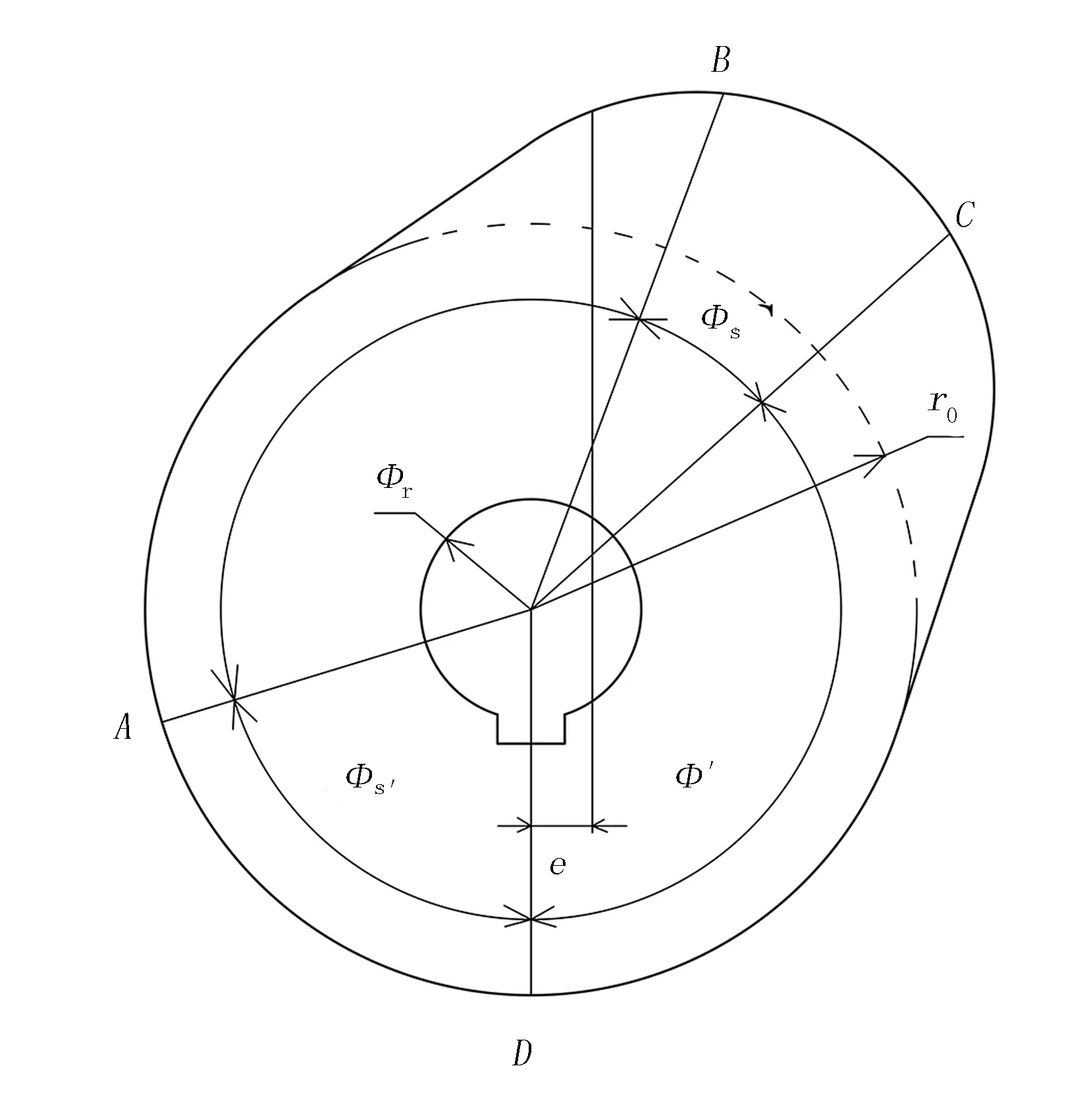

偏心凸轮式抖动机构主要包括凸轮、连接轴、驱动链轮等,该机构放置于挖掘机构及链杆式分离输送器下方,利用凸轮外形的不规则性,使得输送链上下抖动,实现薯土分离的目的。

1)偏心凸轮的设计。抖动轮可分为被动式抖动轮和主动式抖动轮。市场上较多见的是被动式抖动轮,其本身并无动力来源,通常由升运链带动工作。目前,常见的被动抖动轮主要有圆形抖动轮、双头抖动轮和三头抖动轮,三者振动频率逐渐增大。其中,圆形抖动轮不具有抖动功能,而双头及三头抖动轮主要针对含水率低于25%的粘重土质设计使用,其土薯分离效果不好,且破皮率较高[17]。

上述的几种被动式抖动轮目前依然比较常用,但其薯土分离效果却不能让人满意。为了得到较好的薯土分离效果,本文设计了一种主动式的偏心凸轮式抖动机构。凸轮的材质选用硬度与强度都较高的橡胶,从而可以减少偏心轮与杆条的摩擦,有利于抖动、运输的顺利进行。

目前,凸轮外形轮廓的设计一般选用图解法与解析法,然而这两种方法不太利于现实操作。所以,本设计借助SolidWorks迈迪工具箱来完成对凸轮轮廓曲线的设计。由于升运链的抖动幅度和频率会直接影响薯土分离效果及薯块的破损程度,如果频率与振幅过大,分离效果虽好,但极易损伤马铃薯;如果振幅和频率过小,马铃薯的破损率会大大减少,但分离效果却会比较差[17]。因此,经过计算、试验与数据分析,设计凸轮参数如表2所示。

在软件中,分别对该凸轮的推程、近休程、回程、远休程4个过程分别输入相应的数据,凸轮的外轮廓轨迹即可作出,如图3所示。

表2 凸轮参数表

图3 凸轮轮廓线图

2)偏心抖动凸轮振幅和频率的设计和试验。偏心凸轮抖动装置的振幅、振动频率和分离输送器线速度直接影响着链杆式分离输送器的薯土分离效果,为了既确保对马铃薯有较小伤害,又实现最优的薯土分离效果,通过对上述三因素的不同组合分别进行试验,确定一组最优的组合,从而达到薯土分离率高且伤薯率小的目标。

设定该机链杆式分离输送器线速度为因素A,凸轮振幅为因素B,振动频率为因素C,各做3次试验,因素水平表如图表3所示。

表3 试验因素水平明细表

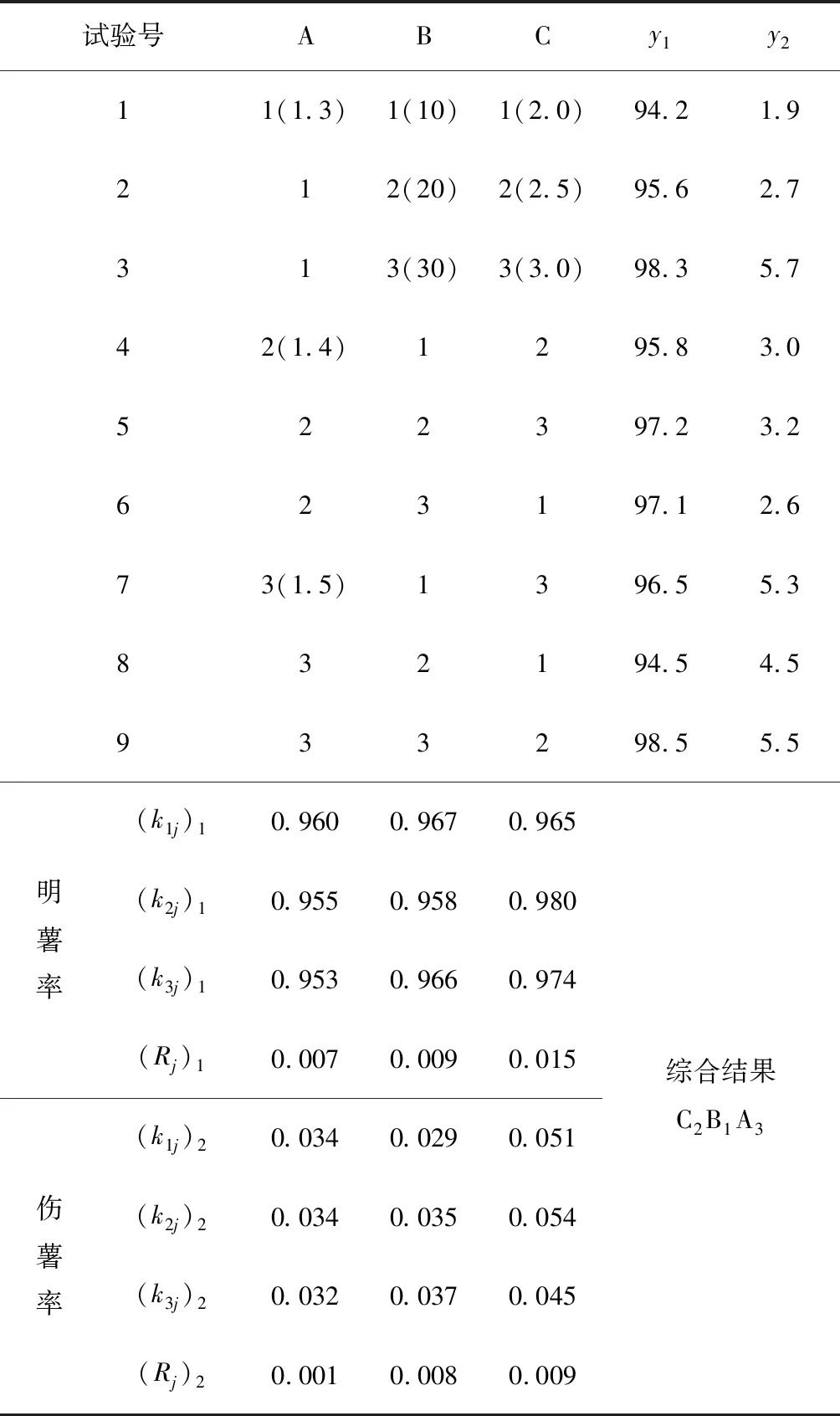

根据所试验因素水平情况,选用等水平正交表〗L9(34)对主要试验指标明薯率(y1)和伤薯率(y2)的试验结果进行分析,结果如表4所示。

表4 明薯率和伤薯率试验方案与极差分析表

Table 4 Experimental schemes and difference analysis of the potato-

exposing rate and potato-damaging rate

试验号ABCy1y211(1.3)1(10)1(2.0)94.21.9212(20)2(2.5)95.62.7313(30)3(3.0)98.35.742(1.4)1295.83.0522397.23.2623197.12.673(1.5)1396.55.3832194.54.5933298.55.5明薯率(k1j)10.9600.9670.965(k2j)10.9550.9580.980(k3j)10.9530.9660.974(Rj)10.0070.0090.015伤薯率(k1j)20.0340.0290.051(k2j)20.0340.0350.054(k3j)20.0320.0370.045(Rj)20.0010.0080.009综合结果 C2B1A3

试验结果表明:组合C2B1A3能够在保证较低伤薯率的情况下实现较好的薯土分离效果,即当链杆式分离输送器的线速度为1.5m/s、偏心凸轮抖动机构抖动振幅为15mm、转动频率为2.5Hz 时,既能保证较高的明薯率,又不会造成严重的伤薯现象,是最优的组合。

2.2 定量堆放装置的设计

马铃薯定量堆放装置采用纯机械结构,主要由马铃薯收集箱和定量堆放控制机构组成,如图4所示。马铃薯收集箱主要用于马铃薯块茎的收集,定量堆放控制装置主要控制集料箱在薯块达到预定质量要求时进行翻转卸料。

2.2.1 马铃薯收集箱的设计

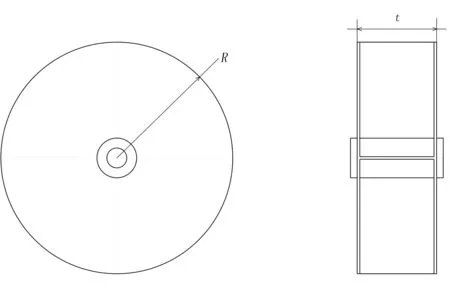

马铃薯收集箱主要由前后薄板、隔板及支撑轴等组成,如图5所示。其整体为一挖空的圆柱形,中间焊接有两个垂直十字交叉的隔板,隔板将整个空间等分成4个相等空间。马铃薯收集箱通过支撑轴安装在横向输送装置正下方的机架横梁上,可以根据实际情况调整其上下的高度。

1.马铃薯收集箱 2.定量堆放控制机构

图5 马铃薯收集箱主、左示意图

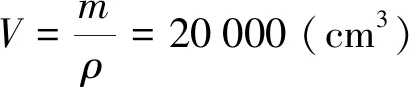

查阅文献可知,薯块的密度大约为1.0~1.2g/cm3。为了能在满足机器性能的前提下提高捡拾效率,设计每堆薯块质量为20kg,则所需容积为

(1)

式中V—单个分区的体积(cm3);

m—设计每堆马铃薯质量(g);

ρ—马铃薯密度(g/cm3)。

因此,4个分区的总的容积为80 000cm3。为了满足强度要求,设计中间隔板厚度8mm,材料为Q345钢板;为了满足容积要求,设计收集箱直径和厚度分别为R=350mm、t=120mm。

2.2.2 定量堆放控制机构的设计

马铃薯定量堆放控制机构主要包括转动连杆、固定连杆、压缩弹簧和连接套管,如图6所示。转动连杆基座和固定连杆同方向焊接于后支撑架右支撑板一侧,固定连杆上套有压缩弹簧,圆形套管组合两个套管分别套在转动连杆和固定连杆上,套管1与压缩弹簧接触;转动连杆一侧装有滚轮,滚轮则压在马铃薯收集箱隔板的边缘中间位置。横向运输装置运输过来的马铃薯进入收集箱后,随着收集箱中马铃薯质量的逐渐增加,当该质量大于压缩弹簧的预紧力时,收集箱绕转动轴翻转90°卸料,此时定量堆放控制机构回位进行下一循环工作。

1.滚轮 2.转动连杆 3.连接套管组合 4.压缩弹簧 5.固定连杆

定量堆放控制装置的弹簧是控制马铃薯收集箱定量旋转的关键。由于本文弹簧变形量比较小,为了便于计算,将施加在弹簧上的力大致按照马铃薯收集箱单格薯块的质量来进行计算。

由变形公式可知

F=kΔX

(2)

式中F—弹簧受力(N);

K—弹簧的弹性系数(N/m);

ΔX—弹簧的压缩量(m)。

由于弹簧受到的压力F已知,为200N,设定弹簧的压缩量为0.08m,则计算可得弹簧的弹性系数k为2 500N/m。因此,为保证成堆堆放的量大体相等,应该选取2500 N/m的压缩弹簧。

3 传动系统的设计

该样机的动力传递系统,主要由变速箱、链传动、万向节和传动轴等组成,如图7所示。定量堆放式马铃薯收获机通过三点悬挂的方式与拖拉机连接,拖拉机后PTO通过传动轴将动力传递给变速箱。本机由拖拉机带动前进,减速器的减速轴链传动1带动主动轴运动,继而驱动链杆式分离输送器工作。与此同时,偏心凸轮抖动机构由链杆式分离输送器后部主动轴通过链传动2带动工作;另一方面,通过链传动4、5和万向节,变速器将动力转向并传递给横向输送器的驱动轴,从而带动横向输送器工作。

1.万向节 2.传动轴 3.变速箱 4.变速器减速轴 5.偏心凸轮抖动装置驱动轴 6.链杆式分离输送器驱动轴 7.横向运输装置驱动轴 8.横向运输装置从动轴 9.中间过渡轴Ⅱ 10.中间过渡轴Ⅰ

type of potato harvester

4 田间试验

4.1 试验条件

田间试验选址在位于山东省济南市章丘区的枣园镇。试验地块的地形较为平坦,土壤为褐土,收获前气温为31℃,土壤的平均含水率测定为15.9%,硬度为165kPa,收获前1周经割秧处理。马铃薯种植行距为900mm,垄宽顶部约350mm,底部约500mm,垄高150~250mm,垄距900mm。

4.2 试验方法

依据NY/T 648-2002《马铃薯收获作业质量评价技术规范》[18],对设计的定量堆放式马铃薯收获机进行试验研究。试验动力为东方红拖拉机,功率≥22kW,行驶速度控制在3~4 km/h。

选取一宽度0.9m、长度100m的地块作为试验用地,在试验地长度方向每隔10m取0.9m×10m的区域共计10组进行试验,最后取10组数值的平均值来作为最终的试验测试结果。试验主要测定定量堆放式马铃薯收获机的明薯率、伤薯率、生产率和每堆堆放马铃薯质量(查看定量堆放效果)。

4.3 试验结果

进行了多次试验测试,结果如表5所示。由表5可知,样机各项数据均满足要求。

表5 一种定量堆放式马铃薯收获机样机质量指标

Table 5 Experimental quality index of a quantitative stacking type of potato harvester

项目单位测定结果质量指标是否合格土壤含水率%15.915.0~17.0合格产量kg/hm215550≥15000合格明薯率%96.4≥95合格伤薯率%3.8≤5合格损失率%2.5≤5合格效率hm2/h0.16≥0.1合格每堆薯块平均质量kg19.5———合格

5 结论

1)设计了一种定量堆放式马铃薯收获机的主动式偏心凸轮抖动装置,并通过试验验证在分离输送器线速度1.5m/s、偏心凸轮振幅15 mm、转动频率2.5Hz时,既能保证较好的薯土分离效果,又能保证薯块破损程度最低。此时,明薯率为96.4%,伤薯率为3.8%,指标均符合设计要求。

2)设计一种定量堆放装置,试验测定每堆平均堆放质量为19.5kg,满足设计目标。本机构能够有效地实现马铃薯在田间一侧的定量成堆堆放,效果良好,能够有效降低马铃薯收获后满地捡拾带来的高强度劳动,提高了马铃薯收获的效率。

3)后续还将进行定量堆放装置的完善和补充,以期能够更加顺利地实现马铃薯薯块定量堆放后装袋或者装箱工作,从而进一步提高收获效率,推动马铃薯全程机械化进程及马铃薯产业的健康发展。