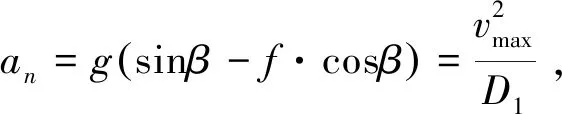

秸秆精粉再利用混合机研究

2019-05-24艾鸿滨肖智艳

艾鸿滨,肖智艳

(1.黑龙江省畜牧机械化研究所,黑龙江 齐齐哈尔 161005;2.广西职业技术学院 机械与汽车技术系,南宁 530226)

0 引言

黑龙江省是全国农业大省,玉米秸秆资源丰富,但目前利用率比较低,大部分秸秆都被焚烧或者废弃,会造成空气污染,也破坏了农村的生态环境。因此,将其合理循环利用,是将废弃物资源化处理的一种方式,既降低了对生态环境的污染,也利于农业生产的可持续发展。为此,设计了秸秆精粉再利用混合机,以解决资源浪费及环境污染问题。

该机主要完成精粉后的玉米秸秆、玉米芯与其它有机物混合后再利用,可制作成燃料、新型有机肥、饲料、食用菌料、发酵床用料及覆土材料等,既有效利用废弃资源,将其变废为宝,又克服了秸秆乱扔堆放或燃烧对环境造成的污染,使玉米种植户降低了生产成本,增加了经济收益。

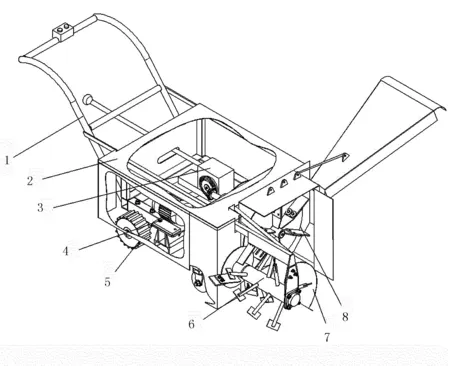

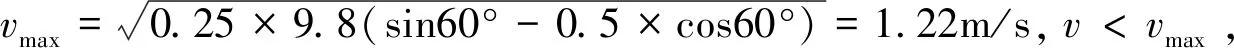

1 设计原理及机构

该机由手推架、机架箱体、动力传动系统、离合机构、行走机构、螺旋搅拌机构及抛料装置组成,如图1所示。工作时,按下手推架顶部的启动按钮,动力由电机经动力传动系统传动到各部件,机器运转,通过离合机构控制机器前进和后退。作业时,将机器调整好位置,打开启动按钮,通过离合机构控制机器前进,通过螺旋搅拌机构中的搅拌杆和搅拌叶片在轴向螺旋线方向上的旋转将粉碎的秸秆和有机肥进行混合搅拌;在弧形护板及底部安装的柔性挡料板的作用下,将搅拌之后的秸秆混合料向后输送至螺旋搅拌机构中的送料盘总成处,由送料叶片和橡胶板将混合料送入到集料箱前的集料板,实现一个反“L”形的送料路线,完成充分混合搅拌过程。该机前进时,在集料板和柔性挡料板作用下,混合料全部进入集料箱内,在抛料装置的挡料盘和抛料叶片的高速旋转离心力作用下将混合料从集料箱的抛料口抛出,可通过调节拉杆调节挡料罩的角度控制混合料抛出的距离和方向,完成玉米秸秆及玉米芯等有机物混合、搅拌及翻料等作业过程。

1.手推架 2.机架箱体 3.离合机构 4.电机 5.行走机构 6.螺旋搅拌机构 7.弧形护板 8.抛料装置图1 秸秆精粉再利用混合机结构图Fig.1 Structure chart of mixing machine for reuse of straw powder

2 关键部件设计

2.1 螺旋搅拌机构的研究

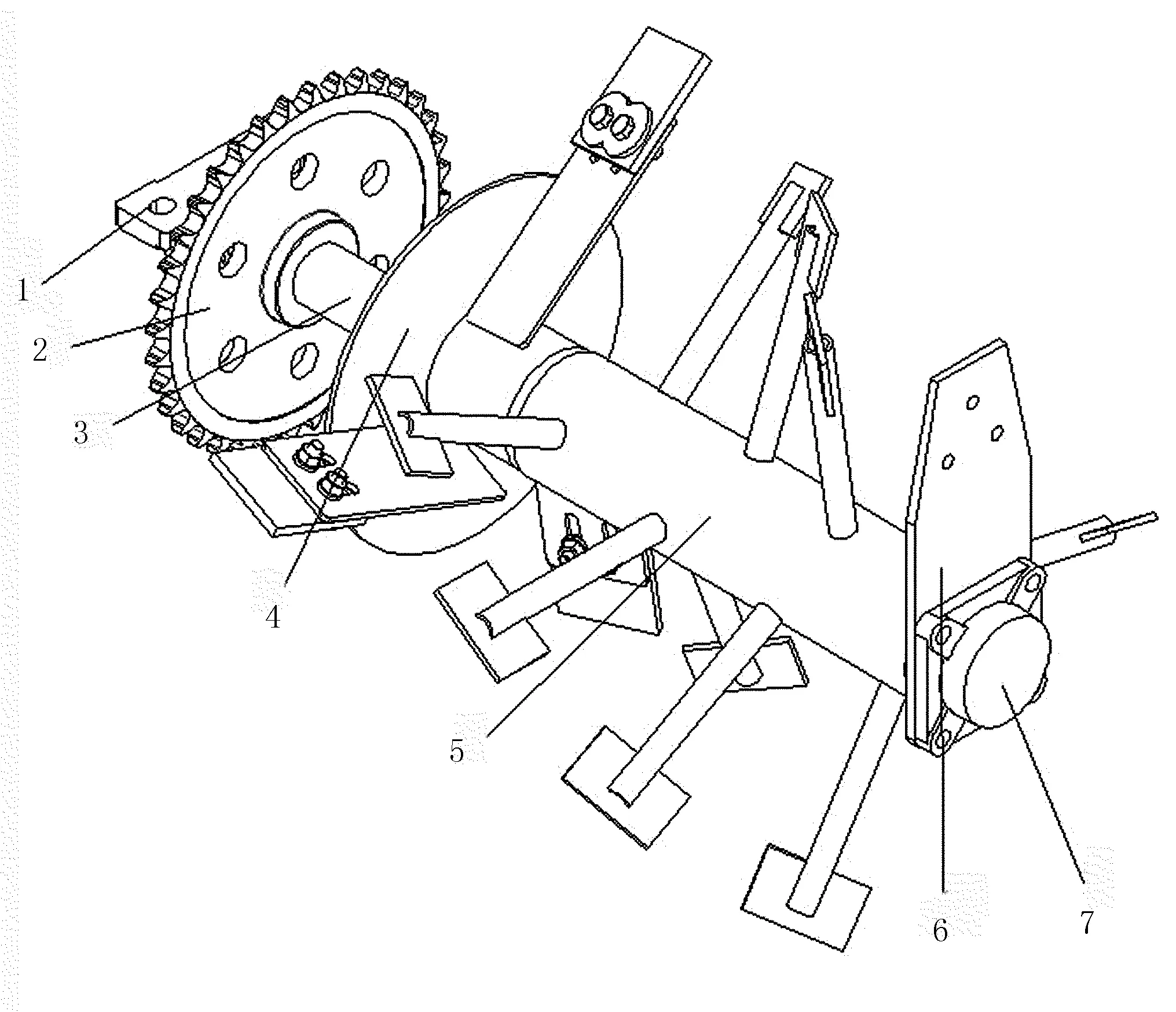

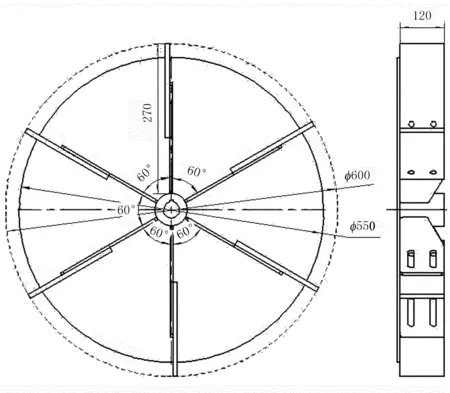

螺旋搅拌主要由轴承座、从动链轮、轴、送料盘总成、搅拌装置、连接板及轴承组成,如图2所示。搅拌装置由筒体、搅拌杆、搅拌叶片及支持圆盘焊合而成,筒体为一定直径尺寸长度的厚壁圆管,在筒体主体外圆表面上,沿其环绕螺旋线走向,按照一定间距焊合有数个搅拌杆[1],搅拌叶片与筒体轴心线方向呈一定角焊接在搅拌杆顶端。

螺旋搅拌机构设计中需要综合考虑其搅拌装置螺旋面的选择、螺旋直径的计算、叶片安装角的计算、螺距及转速等因素。

2.1.1 螺旋面的选择

螺旋面的选择应根据输送物料的不同,可选择实体面型、带式面型及叶片面型等形式。该机输送的混合料主要成分是玉米芯、麸皮及锯沫等,所以选择输送块状及粘度中等的物料宜采用如图2所示的叶片面型螺旋。

1.轴承座 2.从动链 3.轴 4.送料盘总成 5.搅拌装置 6.叶片 7.搅拌杆 8.连接板 9.轴承座图2 螺旋搅拌机构结构图Fig.2 Structure diagram of spiral agitator

2.1.2 搅拌机构直径的计算

搅拌机构直径是该搅拌机构的重要工作参数,影响着搅拌机构的混合效率、混合比及生产率[2-4]。螺旋搅拌机构的弧形护板直径D=600mm,长度L=1.25D=750mm,本机设计工作效率为4 000kg/h。

该搅拌机构中叶片的大小和数量成比例[5],叶片的安装角度使有效的工作长度在轴上重叠,既可保证物料的输送量也能增加其一定的抗疲劳强度,计算公式为

(1)

式中D1—搅拌叶片回转半径(mm);

G—搅拌叶片个数;

θ—搅拌叶片在筒体上的投影角度;

L—搅拌筒体长度(mm)。

取θ=50°代入公式,得

取D1=250mm;螺距S=0.8×2D1=400mm。

因搅拌功率及搅拌均匀度因素的影响,需要计算出搅拌叶片的安装角及宽度。

2.1.3 叶片安装角的计算

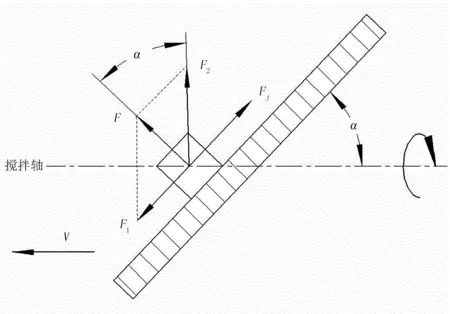

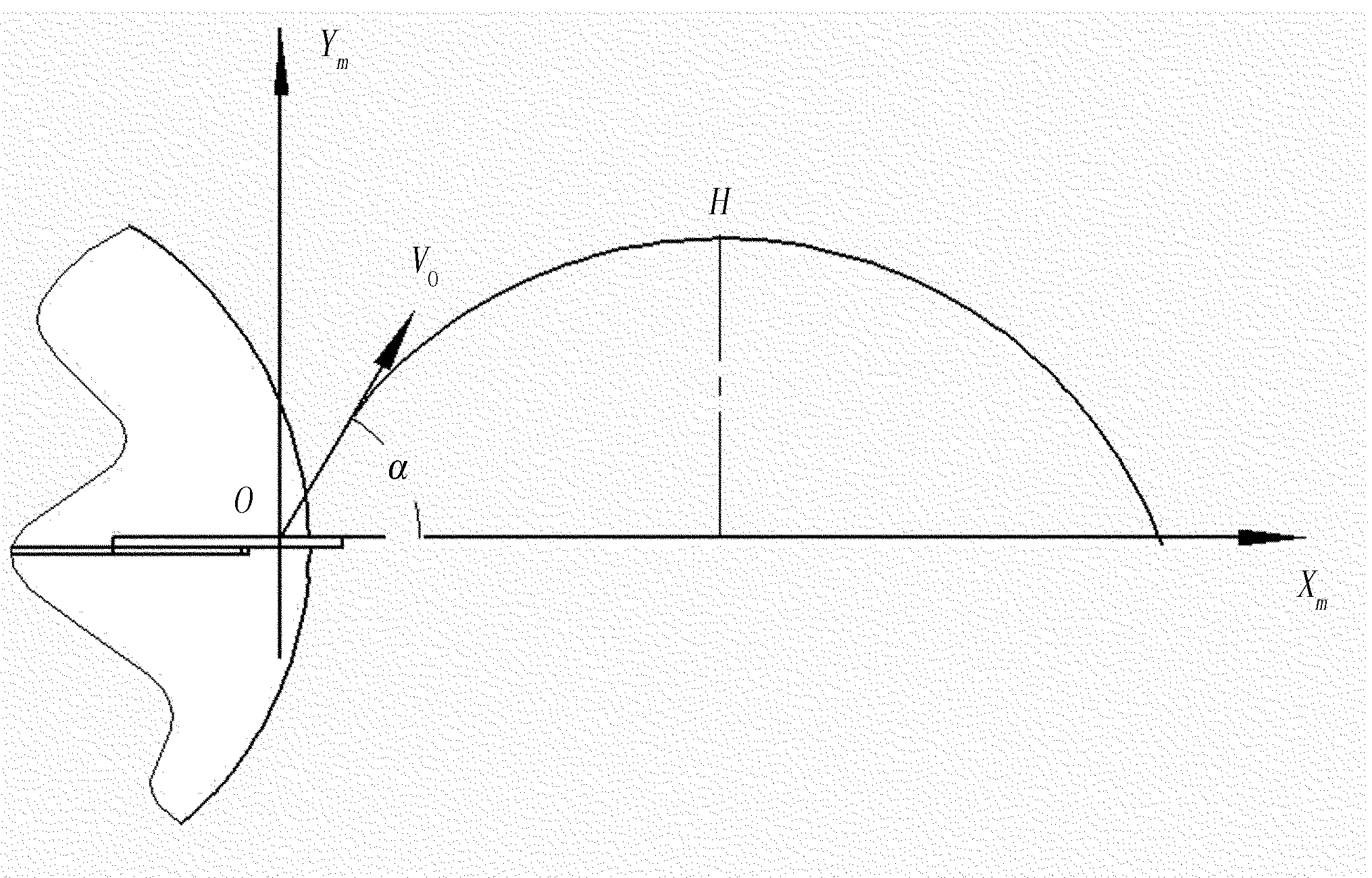

搅拌叶片安装角α角如图3所示[6-7]。搅拌机构工作时,混合料在搅拌叶片沿其右旋螺旋线的走向向后输送的同时,实现纵向和轴向运动完成物料的混合。

图3 物料单元受力图Fig.3 Materials unit force diagram

当α变小时,混合料输送量减少;相反,当α过大时,失去搅拌功能。因此,搅拌叶片一定要相对于搅拌轴成一定的角度安装。为了使混合料的纵向和轴向运动都较大,目前国内外叶片安装角的常用值为α=45°[8-16]。

可将叶片对混合料的受力简化(见图3)可以看出:要使混合料能够沿搅拌轴纵向和轴向运动,必须满足F1-Fj≥0,即F·tanα-F·f≥0,于是得到条件式为[8-16]

α≥arctgf

(2)

式中F—驱动力,可在叶片表面分解为F1=F·tgα和F2=F/cosα;

Fj—玉米秸秆及玉米芯的混合物与叶片表面间的摩擦力,Fj=F·f;

f—玉米秸秆及玉米芯与有机物的混合物对叶片A3钢的摩擦因数,f=0.4。

对于玉米秸秆及玉米芯与有机物的混合物,若取f=0.4时,α≥22°,取α=22.5°。

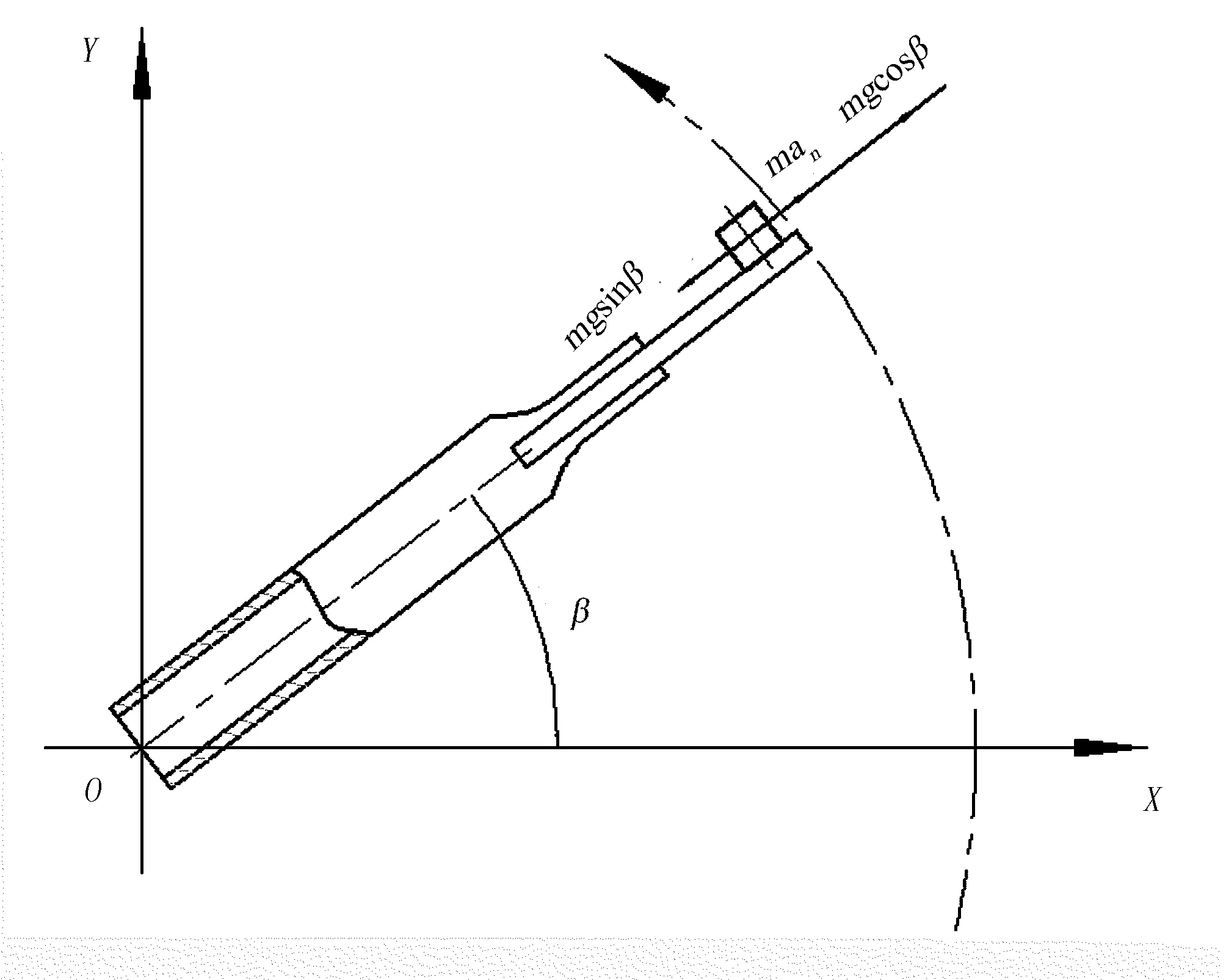

图4 物料运动受力分析简图Fig.4 Brief diagram of force analysis of material motion

宽度K[17]的计算。根据叶片宽度在弧形护板上的投影,即根据式(3)得

(3)

式中K—搅拌叶片宽度(mm);

D—弧形护板直径(mm),D=600;

φ—叶片安装角的余角(°),其中,安装角α=22.5°。因此,φ=90-α=67.5°。

物料运动时,受力情况简图,可得

mg·sinβ=m·an+mgf·cosβ

(4)

式中g—重力加速度(m/s2);

D1—搅拌叶片中心回转半径(m);

β—物料下滑时的初始水平夹角(°);

f—物料摩擦因数。

生产率可以按下列公式估算,即

(5)

式中Qs—生产率(kg/h);

R—弧形护板直径(m);

r—螺旋轴直径(m);

Kd—充满系数,Kd=0.4;

Kβ—输送系数,Kβ=1;

γ—物料密度(kg/m3);

S—螺距(m);

n—螺距每分钟转速(r/min )。

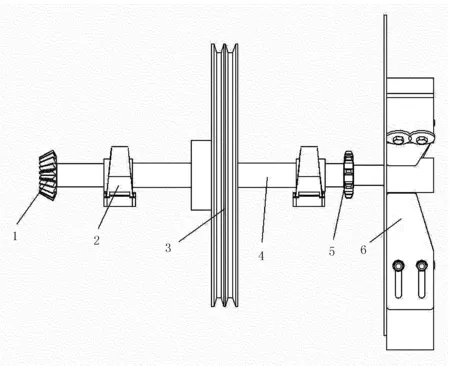

2.2 抛料装置的设计

抛料装置主要由锥齿轮、轴承座、主轴、带轮、主动链轮及抛料盘总成组成,如图5所示。需要考虑其抛料盘转速、抛出距离的计算,且抛送量要大于螺旋搅拌机构的喂入量[18-20],才能不产生物料的堆积,使整机正常工作。

1.锥齿轮 2.轴承座 3.带轮 4.主轴 5.主动链轮 6.抛料盘总成图5 抛料装置结构图Fig.5 Structure diagram of throwing device

2.2.1 抛料装置的转速

根据设计电机皮带轮直径为90mm,与抛料装置主轴皮带轮直径450mm的传动比i=5,电机选用YL4YZ-4型转速为1 440r/min。

由主轴转速n=288r/min得

(6)

式中n—抛料装置转速(r/min);

v0—叶片线速度(m/s);

r—抛料装置圆盘半径(m),r=0.3m。

2.2.2 抛料装置的生产率

抛料装置的抛料叶片在高速旋转时,在离心力的作用下,物料贴向外壳。物料叶片呈楔形分布,抛料器的生产率Q[21-22]可由下式估算(中国农业机械化科学研究院,2007),即

Q=30·n·η·m·γ·a2·b·tgφ

(7)

式中Q—抛料器的生产率(kg/h);

n—叶片转速(r/min );

m—叶片个数(个),m=6;

γ—物料密度(kg/m3),取γ=60;

a—叶片高度(m),a=0.27;

b—叶片宽度(m),b=0.12;

φ—物料安息角(°),一般为30°~40°,取30°;

η—效率系数,一般取0.3。

代入数据,求得:Q=4734.5kg/h。抛送器的生产率远大于螺旋输送器的生产率,可以满足作业要求。

图6 抛料盘总成结构图Fig.6 Disc structure diagram of the throwing device

2.2.3 抛料装置的抛射距离

根据斜抛运动的原理,混合料被抛出轨迹的高度和距离与初始速度和抛射角度有关[23-25](见图7),其高度H、距离S计算公式分别为

(8)

(9)

式中v0—抛射初速度(m/s),v0=9.04;

θ—抛射角度(°);

g—重力加速度(m/s)。

图7 物料运动轨迹简图Fig.7 Sketch map of material motion

3 田间试验与结果

3.1 试验基本条件

整机样机在黑龙江省齐齐哈尔市梅里斯区天锦食用菌养殖场进行了现场作业试验。

1)试验前按使用说明书的要求对被测样机进行调整,并进行空运转试验至样机达到正常工作状态。

2)试验用物料为玉米秸秆及玉米芯与有机物,含水率≤40%,试验区玉米秸秆及玉米芯与有机物混合物料层叠加堆积,不得提前预混;高度为100~500mm,物料中不应有石块、铁块等杂物。

3)试验用仪器、仪表使用前应经校验测定合格。

4)试验场地应开阔,地面要求水平,样机周围不应放置障碍物。

5)性能试验进行时,样机在试验周期内不应改变工作状况。

6)设备运行30min,检查整机运转是否平稳、可靠,有无异常声响、撞击现象,各运动部件是否运转灵活,有无卡滞现象。

3.2 试验方法及试验目的

根据相关测试标准(JB/T 9820-2013 卧式饲料混合机)(GB/T 5918-2008 饲料产品混合均匀度的测定)中规定的试验方法及样机的试验报告,对样机进行性能测试,考核其生产率及物料的混合均匀度是否达到设计要求。应用软件Design-Expert 8.0.6进行分析与优化,为了测试数据的准确性,每组试验进行5次,取平均值。

3.3试验结果及分析

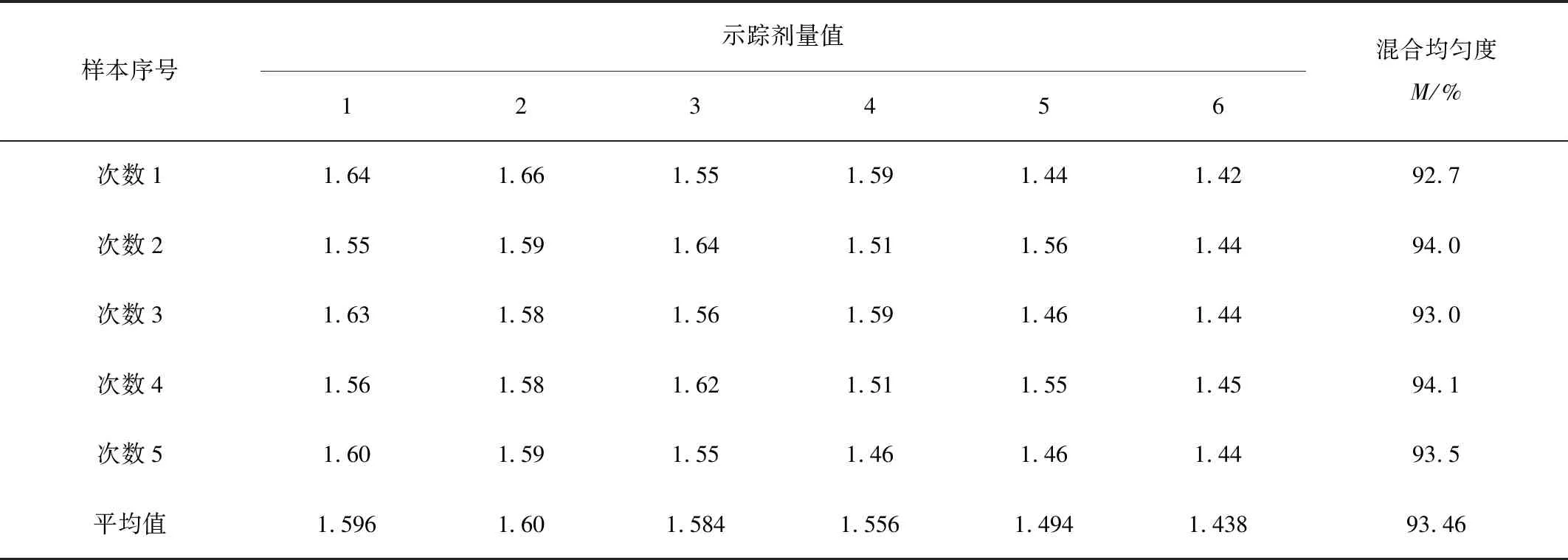

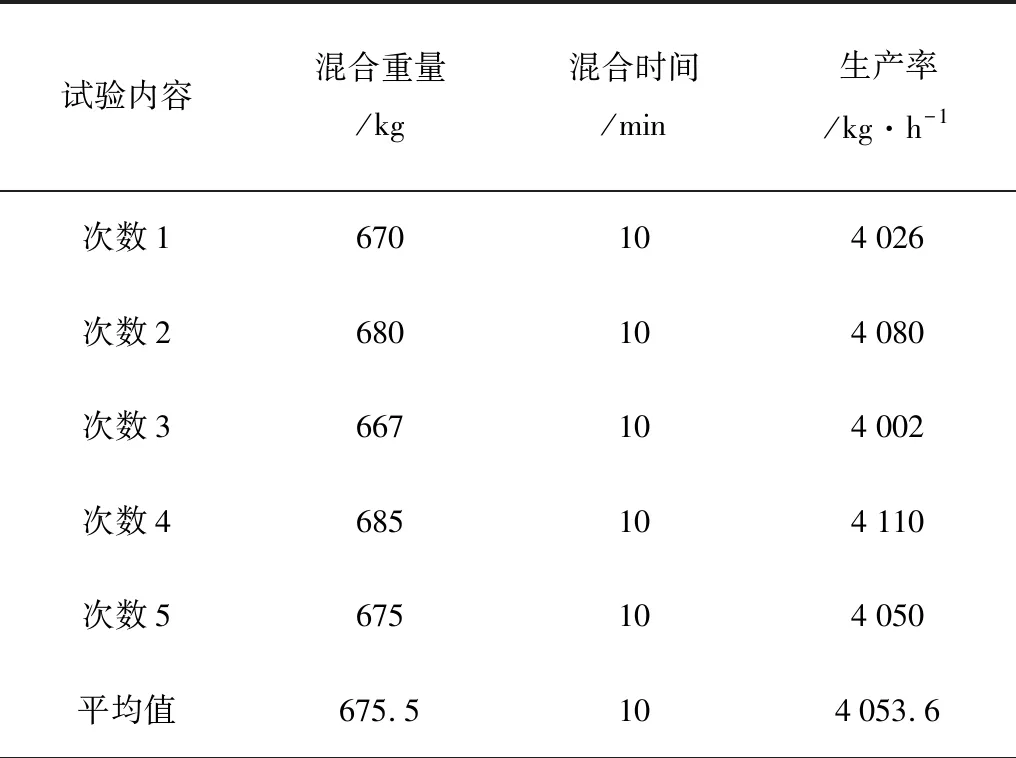

经天锦食用菌养殖场的检测人员按相关标准在化验室用化学方法测量示踪剂量值和样机的试验报告对混合均匀度和生产率进行现场试验,测试数据如表1和表2所示。

表1 混合均匀度测试表Table 1 Mixed uniformity testTable

表2 生产率测试表Table 2 Productivity testTable

试验结果表明:在螺旋搅拌机构转速达到设计转速45r/min时,混合均匀度大于设计值90%,整机也达到生产率要求的设计值4 000kg/h,未出现物料的堆积现象,并且运行平稳,未出现任何故障及异响。

4 结论

1)在关键部件的设计中,对螺旋面型的选择,搅拌机构及抛料装置的转速、生产率,以及抛料的高度及距离等多方面进行综合考虑、比较、计算才能确定,达到了最初的设计要求。

2)整机具有操作简便、成本较低、易于日常维护等特点,极其具有推广价值。随着黑龙江省玉米秸秆禁燃及资源再利用力度加大的推动下,该机市场前景广阔。