基于ANSYS的耕地装置设计与优化

2019-05-24赵殿明

赵殿明

(吉林工程职业学院,吉林 四平 136000)

0 引言

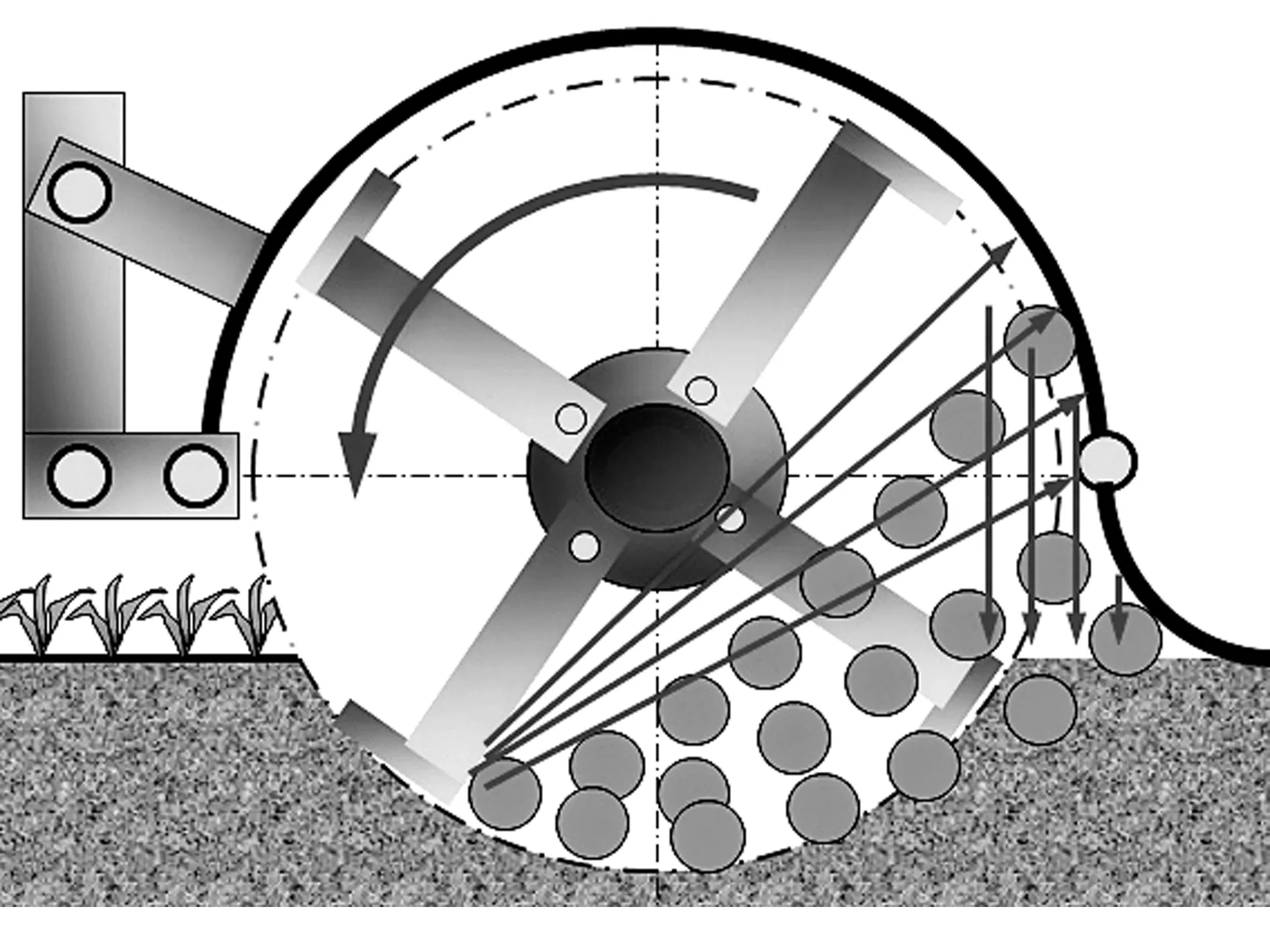

随着农业机械化程度的提高,种植前需对土壤进行预处理,以达到促进农作物良好种植的目标。用于土壤碎土、翻新、施肥等功能于一体的耕作装置近年来得到了广泛的应用,其主要通过耕地部件主动旋转与土壤相互作用实现入土旋耕。经查阅资料得知:国外针对此类耕地机具研究较早,其多数采用拖拉机提供动力源。图1为某型号耕地机的外形图。

图1 耕地机外形简图Fig.1 The contour diagram of the cultivated land machine

由图1可知:其主要构件包括机架、传动装置、刀辊、挡土罩及平地拖板等,各部件间形成有机的整体进行耕耘作业。有限元技术在各行业得到广泛而有效的应用,为不断提升农林田间耕地装置的碎土平整能力,笔者利用ANSYS对耕地装置进行关键结构设计,从改善耕地装置的实用性、高效性方面展开讨论。

1 工作原理及特点

其工作原理可简要概述为:根据耕地机执行部件的作业原理示意图(见图2),在牵引装置(拖拉机)提供足够的动力下,经过传动轴将其传递至耕地装置的刀片位置,与待耕耘土壤进行深度接触,通过耕地执行部件旋转与前进同步进行,对土壤进行翻耕。

图2 耕地装置作业原理示意图Fig.2 Schematic diagram of operation principle of cultivated land device

此过程可以融入施肥等辅助田间作业,通过覆土部件将旧土与新土粉碎混合,一系列的复合运动实现土壤的均匀耕耘,为下一步科学播种提供良好的土壤环境;同时,耕地装置不同部件的协调配合可为其作业效率助力。表1为耕地机的主要技术参数,可见在保证轴功率及强度一定的条件下,刀片的类型与数量对于耕耘效率起着决定性作用。

表1 耕地机主要技术参数设计Table 1 Main technical parameter design of the cultivated land machine

2 耕地装置设计

2.1 理论模型

耕地机在进行耕地作业时,考虑整个耕耘过程的有效性,将切土、抛土、传动、行进等动作因素纳入,利用有限元分析理论和优化基本原理,建立理论模型,即

MinF(X)=(x1,x2,…,xN)

FindX=(x1,x2,…,xN)T,X∈RN

基于设计变量、约束条件、目标函数三者之间的优化关系,采用最佳迭代与数值求解方法,得出所需目标值。

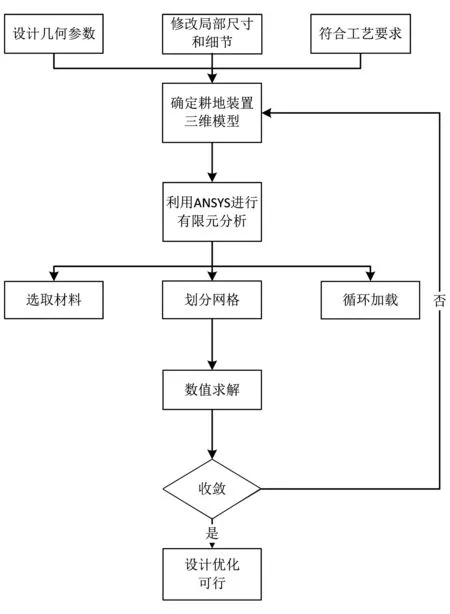

耕地机核心装置设计优化流程如图3所示。由图3可知:为获取良好的ANSYS模拟试验效果,一方面,结合静力学、动力学理论,设计符合工艺要求的耕地装置几何参数并进行细节局部调整,使其更加符合有限元分析的环境;另一方面,网格的划分技巧和施加载荷的实际性决定耕地机整体设计优化的可行度,收敛的速度与合理性作为其判定标准。

图3 耕地机核心装置设计优化流程图Fig.3 Design optimization flow chart of core equipment of the cultivated land machine

2.2 三维建模

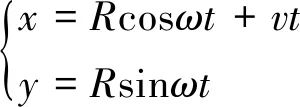

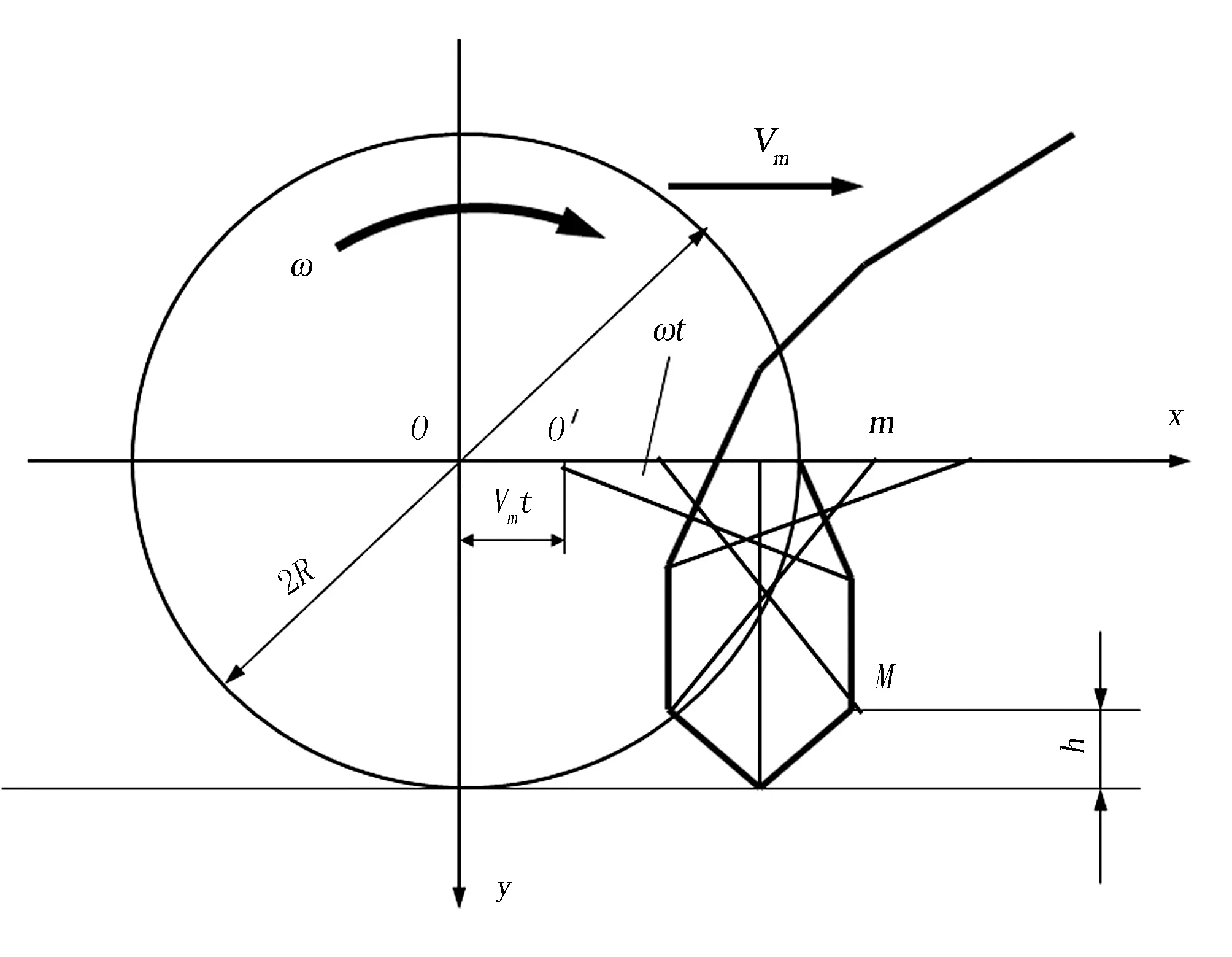

根据耕地装置刀片的运动轨迹(见图4),可知其端点处运动符合方程,则

(1)

进一步得出旋耕装置的刀片运动速度为

(2)

从而得出刀刃入土切削速度为

(3)

式中R—耕地机的刀辊回转半径(mm);

v—耕地机的作业行进速度(km/h);

ω—耕地机的刀辊回转角速度(rad/s);

t—时间函数(s)。

利用耕地机的刀片速比λ的定义,得

(4)

联立式(3)和式(4),变换得出

(5)

利用三维建模软件UG对耕地装置关键尺寸设计优化,建立旋耕刀片物理模型,模型建立应便于后期进行ANSYS数值模拟分析,对细小部件的连接、倒角等予以科学简化。

图4 耕地装置刀片运动轨迹图Fig.4 Movement trajectory of the blade of the cultivated land machine

3 有限元分析

3.1 条件设置

三维物理模型与ANSYS软件进行有效对接后,给出耕地机的刀齿有限元分析过程。经综合考虑后,网络划分采用六面体自由网格智能换分,与土壤接近的部位采用手动高精度划分,以确保有限元求解与迭代的精准性,共实现划分单元数48 970,节点数59 332。

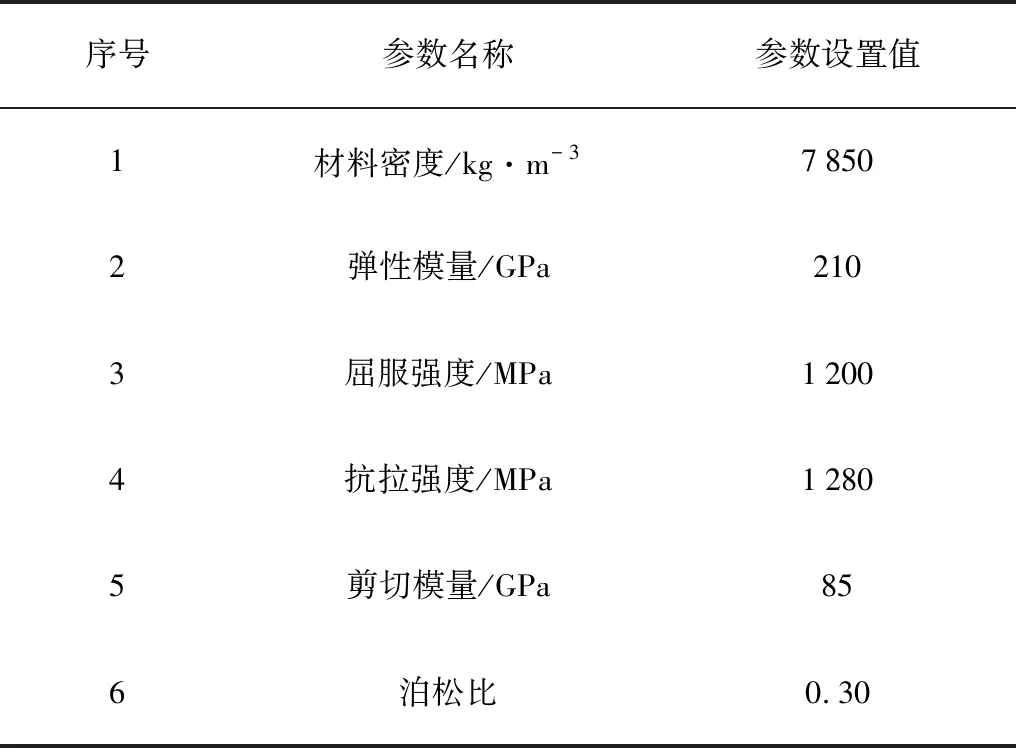

在上述改进理论的基础上,对此类型耕地机执行部件进行ANSYS模拟分析,拟试验的条件需满足耕地作业要求。有限元试验部件的材料属性设置,主要从静力学分析、动力学承载两个方向进行,如表2所示。

表2 有限元试验部件材料属性设置Table 2 Material properties setting of the finite element test component

3.2 载荷约束

建立作用刀齿与待耕耘土壤之间的载荷关系,设置土壤为方正静止模型,同时给定与田间土壤水分、坚实度、植被覆盖率等基础信息相一致的参数;设置耕地装置的刀齿为运动模型,将各边界条件设置为无边界滑移,从刀齿的施加载荷端给定旋耕土壤的作用力。由图5可知:刀齿在入土的刀尖部位所承受载荷最大,约为1 810N,对比选定的耕地装置刀齿材料,刚度满足载荷要求。

A.施加载荷为1 810N图5 耕地机刀齿施加载荷示意图Fig.5 Schematic diagram of the load on the blade of the cultivated land machine

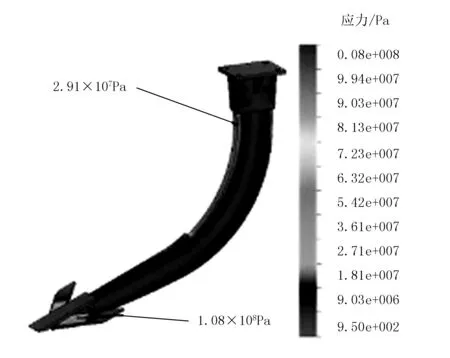

3.3 试验分析

进行ANSYS数值仿真静态和模态试验,多次对有限元的预处理参数进行调整,考虑耕地装置刀具作业过程所受阻力的多变性,得出耕地装置刀齿位移云图(见图6)和耕地装置刀齿应力云图(见图7)。由图6可知:旋耕作业过程中位移最大处出现在耕地装置的刀齿齿尖部位,应着重加强该部位的强度要求。

图6 耕地装置刀齿位移云图Fig.6 The displacement cloud map of the knife tooth on the cultivated land machine

图7 耕地装置刀齿应力云图Fig.7 The stress cloud map of the knife tooth on the cultivated land machine

由图7可知:该耕地装置在旋耕作业过程中所承受的最大应力可达1.08×108Pa。多次调整参数,优化后的应力云图可表明:应力集中位置有所转移,且应力集中范围逐步变小;对于与耕地装置箱架轴连接处易发生耕地刀齿折断的现象,通过参考应力值,改善该部位的材料特性,使得此耕地装置刀齿具有更加坚固的作业强度,并有效避免刀齿与机轴产生共振,参数结构优化合理。

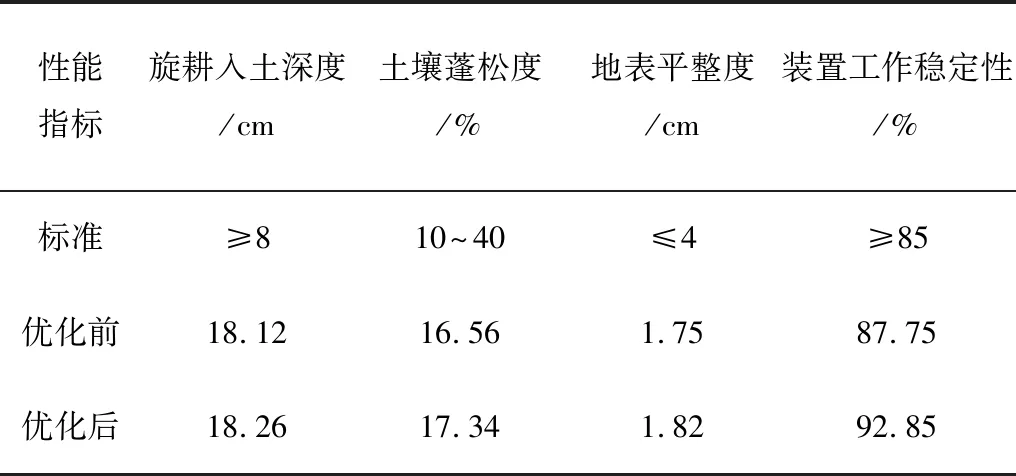

表3为耕地机主要性能指标优化前后试验数据。由表3可知:通过数据处理与转换后选取4项指标作为衡量标准,刀片的尺寸结构优化后,耕地装置的旋耕入土深度保持在18cm左右,土壤蓬松度满足10%~40%的行业标准要求,平均地表平整度由改进前的1.75cm提高至1.82cm,整个耕地装置的工作稳定性由87.75%提升至92.85%左右。

表3 耕地机主要性能指标优化试验数据Table 3 Optimization test data of main performance index of the cultivated land machine

4 结论

1)在深入理解耕地机理的基础上,建立了耕地装置与土壤相互作用的理论模型,并制定了科学化的设计流程进行改进优化,明确耕地装置的刀片作业的运动轨迹与入土特性,并展开有限元分析。

2)通过施加与实际场合较一致的载荷,对耕地装置的旋耕核心刀片结构进行ANSYS分析,可得出设计刀齿在与土壤相互作用过程中的位移分布云图和应力分布云图,并根据云图适时对参数进行科学调整优化,避免了刀齿作业过程中的应力集中区。

3)利用快速的三维建模技术和ANSYS分析技术,对应用于田间耕耘的耕地机进行关键部件的设计与优化,优化后的整机工作稳定性能提升5.1%,大大缩短了设计周期,提高了耕地装置的优化改进效率,可为其他装置改进提供参考。