PDPC过程决策与线性回归法在磨矿工艺的应用

2019-05-24陈海

陈 海

(百色百矿集团,广西 恭城 533000)

1 概述

氧化铝厂原料工序的主要任务是为溶出工序提供合格的成品原矿浆,主要生产原料是铝土矿、石灰和循环母液。主体设备有球磨机、棒磨机、旋流器等。成品原矿浆细度是原料磨的重要指标,对铝土矿的溶出率及溶出进料隔膜泵高效运行有很大影响,因此保证成品原矿浆细度质量是优化氧化铝后续生产的有效措施。

2 影响成品原矿浆细度指标的因素以及应对措施

2.1 过程决策程序图法(PDPC)

结合原料磨工艺棒磨、球磨、旋流器、排砂返磨等工艺步骤,利用PDPC图法从磨矿的全局角度进行考虑,能够针对性地制定了每一个步骤的控制方法和预防措施,然后再根据每一个措施再抓好现场管理和落实,可以有效地减少细度“跑粗”现象。

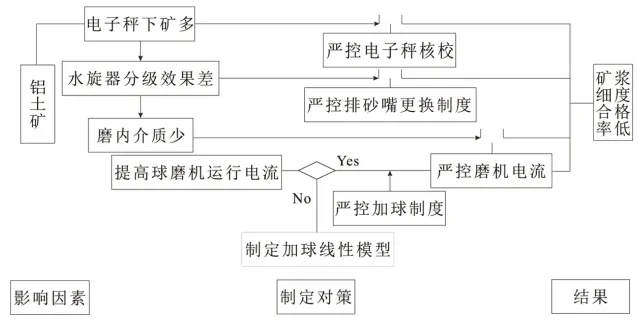

图1 防止成品原矿浆细度合格率低的PDPC图

上图中PDPC循环各项措施具体解释如下:

(1)由于磨机处理量有限,而磨机的下矿量往往是维持在接近磨机产能的上限,甚至是超负荷运行,因此,如稍有不慎就会出现下矿过量现象,在这种情况下细度很难得到保证。

采取的措施:加强下矿量抽测和电子秤抽称,及时纠正下矿偏差,对皮带称部件的磨损要提高警惕,固定铝矿仓出料口阀门的开度,使电子称下矿误差不超过±1t/h。

(2)棒磨机的填充率与磨矿效果存在统一辩证的关系,从磨矿力学的角度考虑,介质越多磨矿效果越好。一般棒磨机的填充率控制在38%左右。磨内液固比大,矿浆在磨内的流速快,停留时间短,被冲击、磨剥的概率小,磨矿效果就差;相反液固比小,固含高,则矿浆在磨内流动过程中的粒度分离效果就差,研磨不充分,从而影响磨矿效果。

采取的措施:合理控制磨机填充率(棒磨机以棒面高出出口100mm),并及时清理碎棒。一般情况下,磨内液固比的控制以目测为准,以观看棒磨机出端喇叭口附着的矿浆呈黄豆大小颗粒状为宜,液固比大概在0.5~0.7之间。

(3)泵池液位的影响主要是临界于空槽状态运行而造成流速波动,而流速的波动造成矿粒在水旋器内形成的离心力不稳定,最终导致分离效果不理想。

采取的措施:安装中间泵泵池液位报警装置,设置1m低报、4m高报,操作人员得到警示,打空泵现象得以杜绝。

(4)水旋器排砂嘴磨损,会造成不同矿粒在水旋器内的运动不规则,离心分层遭到破坏,因而影响粒度分级。

采取的措施:避免超负荷运行(流速快则磨损快)、制作水旋器排砂嘴的运行时间电子表格,岗位即时查阅并加强检查力度,发现砂嘴直径超过95mm及时更换损坏的水旋器。

(5)由于球磨机磨内介质少,磨内矿浆研磨不充分,不能达到需要的磨矿要求,从而降低了成品原矿浆细度的合格率。

采取的措施:经过现场调查和实验对比发现,球磨机电流与细度有较强的线性关系。通过球磨机电流与细度的线性曲线关系,以此来确定钢球的加入量,从而保证球磨机电流达到标准。

(6)生产实践发现,由于矿浆槽放料管管径过小,矿浆槽粗砂不能及时返回流程进行二次研磨,降低了成品原矿浆细度的合格率。

采取的措施:通过加大矿浆槽排砂管管径,缩短了管道长度,并且确保了岗位人员操作的轻便和安全。

2.2 建立球磨机电流与成品原矿浆细度的线性回归模型

在原料磨生产控制实践中,我们发现球磨机运行电流与球磨机磨内介质两者之间紧密联系,球磨机磨内钢球介质的多少均不同程度上影响着球磨机的填充率,进而影响成品原矿浆细度指标。

我们研究收集的成品原矿浆细度-63μm指标与球磨机电流的关系,经过分析和整理后进行统计回归的拟合分析,步骤如下:

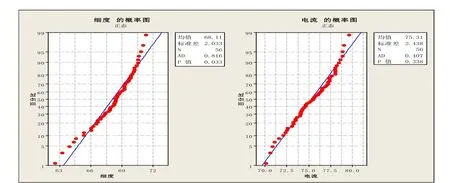

(1)收集数据进行正态性检验并转换。将成品原矿浆固含在172~339g/l之间,数据分布按中间部分50%的数据(即226.5~266.5g/l之间的数据)进行整理,我们剔除异常点样后对56个样本做进一步的正态性检验如图1所示。

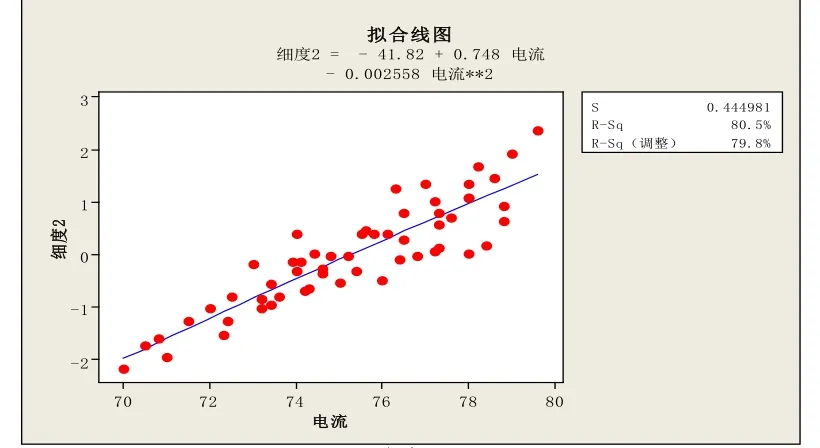

(2)确定细度-63μm指标与球磨机电流的拟合关系。使用整理后成品原矿浆细度-63μm指标的线性项与球磨机运行电流执行回归,如图2所示。

图2

图3

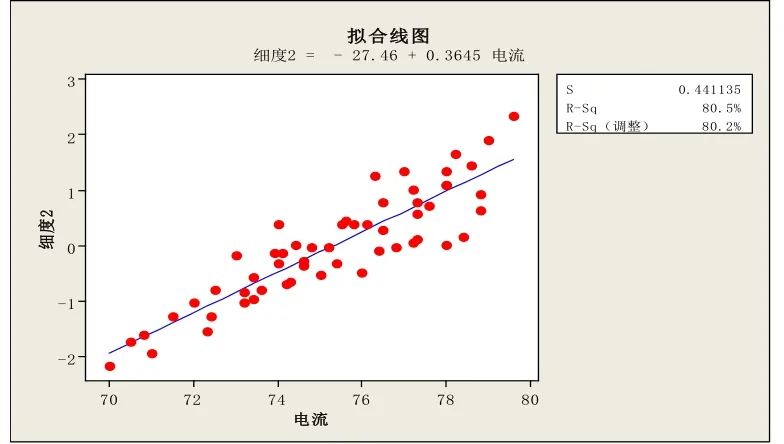

回归曲线相关性R2为80.5%,按直线回归为下图所示:

图4

回归曲线相关性R2为80.5%,每1A电流影响成品原矿浆细度-63μm指标0.3645%。

(3)确定适合的球磨机电流并给岗位人员提供数据支持。球磨机电流每提高1A,则细度合格率升高0.3645%以上。为此我们经过计算,在确保氧化铝利润空间的前提下,本着成本可控的原则,根据加球量与球磨机电流为2:1的比例(即每增加2吨钢球,球磨机电流相应提升1A)以确定适当的钢球使用量,将球磨机钢球填充率维持在36~40%之间,并且要求操作人员按照以上标准合理控制球磨机运行电流,进而达到优化成品原矿浆细度合格率指标的目的。

3 结论

通过使用过程决策程序法(PDPC)在原料磨矿的应用,我们对生产流程进行了全面的质量过程控制,对每一个影响成品原矿浆细度降低的影响因素进行了现场调查和认真分析,从经济性、可操作性找到最优解决问题的方案,通过对这些方案的成功实施,成品原矿浆细度合格率得到了相应的提高,生产指标得到优化。由于球磨机运行电流得到具体的量化,操作人员在日常的加球、补球作业中更显得有理可依、有章可循。上述统计工具的应用还为我们在生产过程中发现问题、分析和掌握数据的分布状况和动态变化指明了思路,使我们在生产管理活动中找到了归纳、分析问题和显示事物客观规律的方法,为我们在生产过程中提高配料Rp合格率、配钙C/S、石灰分解率等其他关键指标提供了改进的方向。