AZ80A镁合金线膨胀系数的研究

2019-05-24钱亚锋

吴 洋,钱亚锋,方 明

(国家镁及镁合金产品质量监督检验中心,河南 鹤壁 458030)

镁合金常温下稳定性较高,加工尺寸精度高,可进行高精度机械加工[1]。镁合金密度低,广泛用于携带式的器械和汽车行业中,达到轻量化的目的[2,3]。但是由于镁合金材料的膨胀系数较大,难以应用于一些工作温度环境复杂、对尺寸精度和尺寸稳定性要求较高的设备或零部件,限制了其更广泛的应用。目前国内在镁合金线膨胀系数测定方面的报道较少,对低线膨胀系数镁合金的制备方面的报道更少。因此,对于AZ80A镁合金与其它牌号镁合金低温阶段的线膨胀系数的测定与比较,可以为以后低线膨胀系数镁合金的研究提供参考依据。

1 实验材料与方法

1.1 实验材料

铸态AZ80A镁合金棒、挤压态AZ80A镁合金棒、挤压态AZ31B镁合金棒和挤压态AZ61A镁合金棒;尺寸为8mm×50mm。

1.2 设备与原理

金属材料的热膨胀行为是原子受热后做非简谐振动的结果[4],热膨胀的大小反映了晶格之间结合能的大小,不同的原子受热后对材料的膨胀贡献不同[5]。测量线膨胀系数的常用方法为顶杆法,采用机械测量原理,即将试样的一端固定在支持器的端头上,另一端与顶杆接触,试样、支持器和顶杆同时加热,试样与这些部件的热膨胀差值被顶杆传递出来,并被测量[6]。本研究测试方法采用顶杆法,测试设备为湘潭湘科ZRPY-DW低温热膨胀仪,测试温度范围-20℃至120℃。平均线膨胀系数的公式[7]为:

式中:T1为原始温度,T2为升温后的温度,L1为T1温度下的原始长度,L2为T2温度下的长度,ΔL为变形量(L2-L1),ΔT为温差(T2-T1)。其中,线膨胀系数的单位为10-6K-1。

1.3 实验方法

测试时试样从-20℃升温至120℃,平均升温速率为5℃/min,记录试样每10℃的膨胀量,测试停止后,通过记录的不同温度的膨胀量,得出膨胀量-温度曲线,并计算出各种温度段的平均线膨胀系数。

2 实验结果与分析

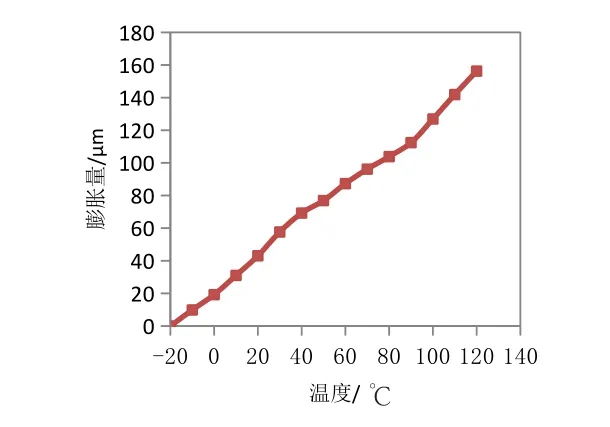

2.1 挤压态AZ80A镁合金平均线膨胀系数与温度的关系

挤压态AZ80A镁合金的膨胀量与温度的关系如图1所示,从图中可以看出,在-20℃至120℃的温度区间上,其膨胀量随着温度的升高而增长,在20℃至40℃之间,膨胀量相对于温度区间的增长量有增大的趋势,40℃之后,增长量趋势变缓,这个趋势也可以体现在10℃区间的平均线膨胀系数上。图2为区间为10℃的平均线膨胀系数与温度的关系,例如20℃对应的数据为10至20℃区间的平均线膨胀系数。从图中可以看出,30℃和40℃对应的数据,即20至30℃区间和30至40℃区间的平均线膨胀系数比其他温度区间略高,这与图1中膨胀量的变化趋势一致。

图1 膨胀量与温度的关系曲线

图2 平均线膨胀系数与温度的关系曲线

2.2 挤压态AZ80A镁合金与AZ31B和AZ61A镁合金平均线膨胀系数的差异

经过测试计算,挤压态AZ80A、AZ31B和AZ61A镁合金平均线膨胀系数数据如表1所示。从表中可以看出,同一个牌号的镁合金在-20至120℃和0至120℃这两个温度区间的平均线膨胀系数差异不大,0至120℃区间的较高,可能是因为在0℃以下,原子非简谐振动减弱,导致镁合金的膨胀量略微减少。

表1 挤压态AZ80A、AZ31B和AZ61A镁合金平均线膨胀系数

2.3 挤压态和铸态AZ80A镁合金平均线膨胀系数的差异

挤压态和铸态AZ80A镁合金是相同牌号不同加工状态的镁合金,金属晶粒大小不同。图3分别为铸态和挤压态AZ80A镁合金金相图片,从图中可以直观看出,挤压态AZ80A镁合金的晶粒明显更为细小。

图3 铸态和挤压态AZ80A镁合金金相组织

通过表1可以看出,相比铸态AZ80A,挤压态AZ80A在-20至120℃和0至120℃两个温度段的平均线膨胀系数差异更低。这可能是因为挤压态AZ80A镁合金拥有较小的晶粒,使得其晶格能较大,平均线膨胀系数较低。

3 结论

挤压态AZ80A镁合金在-20℃至120℃的温度区间上,其膨胀量随着温度的升高而增长,在20℃至40℃之间,平均线膨胀系数有增大的趋势。

同一个牌号的镁合金在-20至120℃和0至120℃这两个温度区间的平均线膨胀系数差异不大,0至120℃区间的略高。

挤压态AZ80A镁合金比铸态AZ80A镁合金晶粒更小,平均线膨胀系数更低。