中国新形势下非高炉炼铁的技术发展

2019-05-24张文来

张文来

(唐钢国际工程技术股份有限公司,河北 唐山 063000)

众所周知,我国钢铁工业在历史发展过程中,一直都使用的是高炉炼铁工艺技术,但是高炉炼铁工艺技术具有一个非常明显的特征,这个特征表现为它必须要使用储量有限的炼焦煤为主要燃料,且需要以一定粒径的块状铁矿石进行炼铁工作,所以也就造成了能源、环境、投资等多方面的困扰。然而在新形势下,炼铁工艺应当更加符合时代发展下对节约能源提出的要求,如此才能进一步提升我国的炼铁技术水平,同时提升资源的利用率。

1 关于非高炉炼铁工艺技术的总体分析

在非高炉炼铁工艺技术当中,其中具有两种最为重要的炼铁思路,其分别是直接还原和熔融还原,这两种非高炉炼铁工艺技术具有较多的优势所在,所以整体上的发展空间较大。直接还原炼铁技术还分为气基和煤基直接还原技术,气基直接还原技术在炼铁过程中,采用的主要方法是气基竖炉法、气基流化床法,它还可以利用天然气经裂化产出的H2和co作为还原剂,并且在竖炉当中将已有的铁矿石在固态温度下直接还原成海绵铁,当前所应用的方法主要有Midrex和HYL法两种。另一方面,分析煤基直接还原炼铁技术,煤基直接还原炼铁技术主要是利用煤炭资源作为还原剂,在回转窑或者循环流化床中将铁矿石在固态温度下直接性的还原成海绵铁,然而回转窑工艺技术是其中最为成熟、应用最为广泛的工艺炼铁技术,具有明显代表的是SL/RN技术。需要注意的是煤基直接还原炼铁技术中的熔融还原法,并不是完全的消耗煤炭资源,相关专家不能通过字面意思进行理解,而应当是明确此项技术主要是将煤炭作为主要能源,但是使用的却是天然富矿或者人造富矿,来全方位的取代高炉生产液态生铁方法。非高炉炼铁技术的未来发展主流方向,应当朝着高效、节能、清洁等方面展开,同时炼铁的操作也需要更加简便以及科学。

2 关于非高炉炼铁技术的发展展望以及我国现状发展

钢铁生产行业的相关工作人员应当明确了解,非高炉炼铁技术无论是在技术成熟程度、技术可靠性以及生产能力等多个方面,就目前发展的实际情况分析可知,其都不能与高炉炼铁技术相提并论,更不要说完全取代它了,相关行业人士应当仅仅将其作为高炉炼铁技术的主要补充,但是广大钢铁工业生产工作人员始终要牢牢记住,非高炉炼铁技术仍然是钢铁工业持续健康发展,实现全面节能减排的前沿技术之一,所以在未来发展的过程中,非高炉生产工艺技术必定会在钢铁工业生产领域占据更加稳固的地位,这不仅是技术发展的需求,同时也是整个时代对于炼铁技术发展的规划,我国钢铁工业炼铁人员应当对非高炉炼铁技术报以高度的重视。从我国的非高炉炼铁技术发展情况来看,钢铁工业开始蓬勃发展的时期主要是21世纪。在20世纪的最后10年内,国内的铁资源生产量逐年增长,细致分析国内铁资源增长速度如此迅速的本质原因发现,主要是因为非高炉炼铁技术的出现,时代发展到今天,随着世界范围内越来越重视资源的节约,因此国内钢铁行业呈现出了逐渐减少利用高炉炼铁技术的趋势。

3 关于非高炉炼铁技术的直接还原工艺技术分析

根据文章前半部分的分析介绍可知,非高炉炼铁技术的直接还原工艺技术,其主要包括两个方面的技术,分别是气基直接还原工艺技术以及煤基直接还原工艺技术,因此接下来将会对这两种技术分别展开分析。

3.1 有关气基直接还原工艺技术分析

对于我国气基直接还原工艺技术来讲,Midrex技术以及HYL-III技术是当前两大主流还原技术,因为这两项技术使得我国钢铁的产量上升到了85%。两种技术都采用了逆流移动床作为反应器,所运用的还原气主要为天然气,天然气经过转化炉又会进一步转换成H2+CO的混合气,进入到还原竖炉当中与氧化球团矿发生反应,最终所形成的金属化率是大于90%的。HYLIII技术与Midrex技术都具有相同的特点,这个特点表现为污染较小,能源消耗率较低,但是仅仅只是解决了不使用煤炭资源的这个问题,在实际炼铁过程中还是需要使用到球团矿,从另一个角度展开分析可知,我国的天然气资源通常是较为缺乏的,因此这明确说明了以上所说的两种技术难以满足我国基本国情发展的需要。

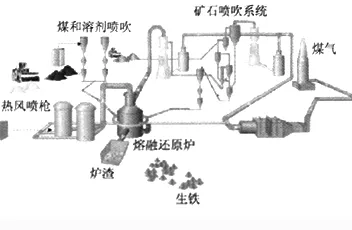

图1 Hlsmelt熔融还原炼铁工艺流程图

气基直接还原工艺其中还包括Fior法和Circofer法,此两种方法都是采用了流化床技术。其中Circofer法的炼铁工艺原理主要体现为,粉矿将会经过两个阶段的预热工作,当两阶段预热工作完成之后,再次进入到反应器当中,最终在温度高于900摄氏度的状态下直接被还原,其中反应器主要是由流化床反应炉、再循环旋风收尘器和气化器组成。还原反应器当中的流太化介质主要为还原性气体,在气化器当中,煤与氧将会发生氧化,之后气体与再循环物料又将反应热带入到还原反应器内部,氧化铁会被还原成金属铁。但是流化床技术却存在一个非常明显的问题,这个问题主要表现为炼铁过程中所产生的粉矿粘结,会对设备带来极大的损害。

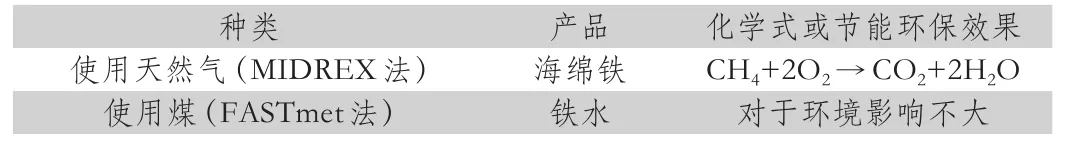

表1 直接还原炼铁法的数据表格

3.2 有关煤基直接还原工艺技术的全面分析

通常情况下来讲,煤基直接还原工艺技术主要包括回转窑技术以及转底炉技术,其中回转窑工艺技术的基本原理是,将铁矿石或者球团矿与煤粉共同从窑尾加入到窑内,借助炉体的倾斜以及转动,使得炉料向窑头的方向运动,最终经过预热带、还原带得到最终的产品。另一方面,分析转底炉技术,此种技术的工艺原理与回转窑技术完全不同,因为它将采用转底炉将煤层和铁矿粉交替铺在炉床之上,通过煤气烧嘴加热。

这样的混合物也就可以使得温度很快的上升到1300摄氏度以上,此种工艺技术可以应用粉矿,但是煤层与铁矿粉的交替铺层必然会导致最终的生产率非常的低下。煤基直接还原工艺技术具有自身独特的特点,因为我国的煤炭资源储量是较为丰富的,所以此种炼铁工艺技术在我国具有一定的发展前景。

煤基技术与其他还原工艺技术具有极大的不同,煤基还原技术发展到几天,其中每个环节的生产工艺都具有自身较为独特的一面,但是也不可避免的存在弊端,因此在采用此种技术时,需要切实分析此项技术的优势与劣势,从工艺、效率、费用以及现实条件以及规模等方面加以综合考虑,最终提升此项技术的应用水平。

4 关于非高炉炼铁技术的熔融还原工艺技术分析

熔融还原炼铁工艺技术是非高炉炼铁技术较为重要的一个技术分支,它是炼铁工艺技术非常重要的发展方向,其中最为重要的目的是取代高炉炼铁技术,因为此项技术应用的是煤代焦和粉矿直接冶炼,所以在炼铁的过程中并没有出现炼焦或者球团厂的特点,最终也就使得炼铁基本流程变得更加的简化,由于含铁原料预先还原的程度有所不同,因此熔融还原炼铁工艺技术也就主要分为两种类型,简单的将其称作为一步法和二步法两类。接下来对这两种熔融还原法展开具体的分析:(图1)。

4.1 熔融还原工艺技术中的一步法分析

有关钢铁冶炼工作人员,需要明确一步法主要是将含铁原料先进行融化之后再展开还原,早期开发过程中的熔融还原工艺炼铁技术主要为一步法工艺技术,比如RomeLt技术,值得注意的是一步法具有两个较为明显的缺点:首先处于熔融状态下的氧化铁,其腐蚀性通常情况下都是较强的,更加严重的时候还会损坏炉衬,最终也就缩短了使用寿命,实际生产情况并不是非常经济的。其次则是熔融氧化铁碳热还原还会产生大量的高CO,1500摄氏度以上的高温煤气的能量是绝对无法有效的回用到炼铁过程中的,1吨铁用煤量将会达到3000Kg,最终使得煤气净化输出利用的热效率并不是非常的高。

4.2 熔融还原工艺技术中的二步法分析

熔融还原工艺技术中的二步法技术,其主要是为了能够有效解决熔融氧化过程中形成的大量焦炉煤气以及反应热等。其技术实施方法主要是先在竖炉或者是粉矿当中将既有的矿石展开预先还原,之后再次加入到终还原炉中。

与此同时向终还原炉当中加入固定的煤和氧气,煤燃烧之后还会产生大量的热H2、CO等还原性气体,使得经过预先还原流程的矿融化,进一步的形成铁水和炉渣,最终H2和CO也就能够作为最终的还原剂。当前情况下最为成熟的方法则是Corex流程。二步法熔融还原工艺可以采用预还原或者是终还原两种形式,预还原可以极为有效的利用终还原产生出更高附加值的炉气,从而使得炉料展开一定程度上的还原,之后再次入炉,与此同时还可以减小终还原炉生产成品铁的实际压力。所以对于整个熔融还原工艺技术来讲,二步法熔融技术已经成为了熔融还原工艺技术发展最为主要的方向。

4.3 COREX熔融还原技术

COREX熔融还原炼铁技术,是我国最近几年逐渐发展成熟的新型炼铁生产方法,它的出现不仅能够适用非炼焦煤直接炼铁,并且炼铁工艺的流程往往也是较为短的,在投资、生产成本以及污染、生产铁水质量等方面都能够与高炉铁水相媲美。另外一面,此项技术还可以利用排出过程的煤气,在竖炉当中生产海绵铁,来科学替代优质废钢供应电炉炼钢。

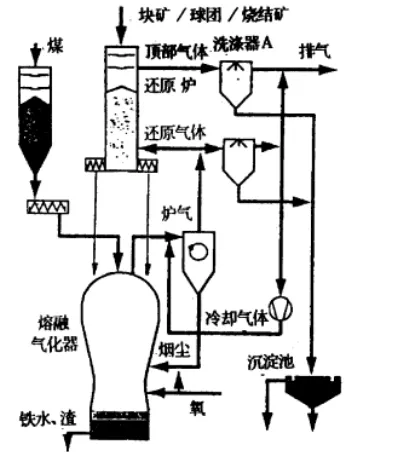

图2 COREX生产流程图

COREX熔融还原炼铁过程,通常都是在两个反应器中得以完成的,即上部的预还原竖炉,能够将铁矿石还原成金属化率92%-93%的海绵铁,而下部的熔融汽化炉能够将海绵铁融炼成铁水,与此同时发生还原煤气,具体的工艺流程图2主要如下:

依据本段的分析可知,非高炉炼铁技术中的熔融还原工艺技术,主要包括两个方面的技术方法,即一步法和二步法,同时具有COREX生产法,其每种方法的应用都能够适应当前钢铁冶炼的发展需求,但是在运用此种技术的时候,一定要依据炼铁的实际情况来合理选择,这样才能把握好最终炼铁的质量效果。

5 结语

本篇文章通过四个部分介绍了非高炉炼铁技术的发展,首先从整体上分析了非高炉炼铁技术,之后再次对非高炉炼铁技术作出了一定的展望,最终通过两个自然段详细的介绍了非高炉炼铁技术的两个重要分支。

分析完这两个重要的技术分支后,我们可以明确的了解到,虽然非高炉炼铁技术在短时间内还不能与传统的高炉炼铁工艺技术相平衡,但是随着时代的不断向前推移,最终其一定能够为钢铁工业的发展产生极其深远的影响。