谷物粮食干燥系统热源改造及性能分析

2019-05-23杨先亮郜坤戎瑞时国华

杨先亮,郜坤,戎瑞,时国华

华北电力大学能源动力与机械工程学院(保定 071003)

粮食干燥作业是一个高能耗的过程,据不完全统计,对1 t粮食进行干燥作业需要消耗标准煤0.07 t。如果采用较为常规的能源来对我国的粮食进行干燥作业,需要消耗的标准煤4 000万 t以上。现阶段粮食干燥系统大都采用锅炉燃烧煤炭作为热源,煤炭在燃烧的过程当中排放出大量的SO2、NOx与粉尘污染物,对环境造成巨大的污染,且在换热过程当中存在生产率低下、介质温度相对较低和热量浪费的现象,可以看出粮食干燥系统整个过程当中的节能空间是十分巨大的,因此对于粮食干燥系统的热源进行节能改造迫在眉睫。

天然气是一种高效、优质和洁净能源,与传统的石油和煤炭能源相比较,能够在一定程度上减少NOx与CO2的排放。然而天然气在我国的一次能源当中的占比仅为4%左右,与世界的平均水平24%相差甚远,所以对于天然气能源的推广应用,是国家能源发展首要任务。随着能源结构优化调整,天然气应用发展得到进一步的提升,天然气消费比重提高了1.9%。

在粮食干燥系统当中,将传统的煤炭燃料用天然气来进行替代,具有热效率高、出力稳定、污染物排放低和系统简单可靠等特点,所呈现出的环保与节能的优势十分得明显。但是,现阶段在粮食干燥系统当中天然气的应用十分有限,相关的实践非常少。对某粮站的热风干燥系统进行改造,对于原干燥系统中的燃煤锅炉用天然气锅炉进行改造,使得原来污染与热效率低下的问题得到有效的解决,为天然气在粮食干燥系统的应用提供相关的经验。

1 原有干燥系统概况

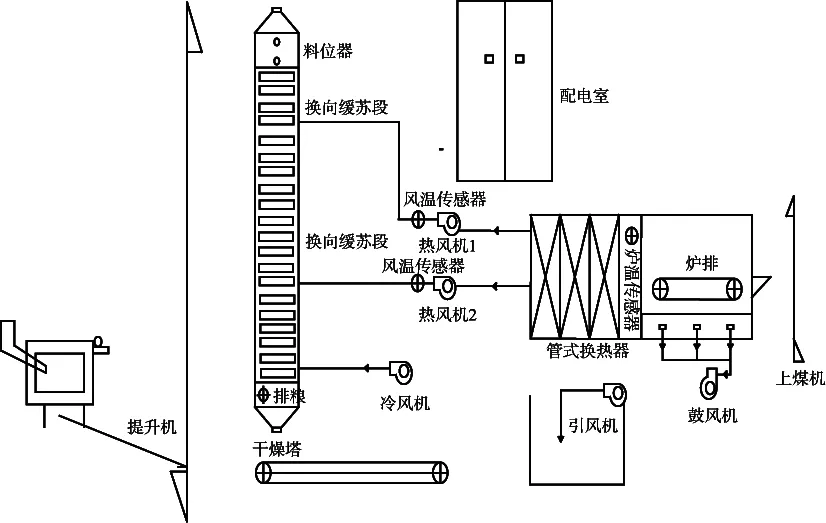

河北某粮站运用干燥塔系统进行干燥作业,粮食经过干燥之后达到储藏水分,最终入库储藏。在干燥过程当中所采用的热源为燃煤锅炉,干燥介质为经过换热后的高温空气。整个干燥系统如图1所示,从图1中能够看出该系统主要包含上煤机、链式锅炉、鼓风机、引风机、管式换热器、热风机1、热风机2、冷风机、干燥塔、提升机、风温传感器、炉温传感器和配电室。鼓风机将空气引入锅炉炉膛中,与上煤机运入的煤混合燃烧,燃烧后生成的高温烟气排入换热器当中,与引入的常温空气进行换热,经过换热后常温空气温度升高,当温度达到干燥要求时,将高温空气引入干燥塔内,与提升机所运入的粮食进行有效的接触,使水分得到蒸发降低。整个进程中,炉温传感器主要是对锅炉燃烧生成的烟温进行实时检测,风温传感器主要对干燥介质的温度进行实时检测。从图1可以看出有两个热风管向干燥塔内部供应热风,规定距离体面较高的热风管所供应的热风为一次热风;另外一个热风管所供应的热风为二次热风。由于粮食刚开始时水分较高,故一次热风的温度较二次热风较高。一次热风与二次热风的温度分别为96和83 ℃。锅炉的相关参数如表1所示。

上述的干燥系统经过长期的运行,发现该系存在以下的问题:

1) 燃煤锅炉在长期运行的进程中的热效率相对较低,并且着火条件较差、煤耗量十分高。尤其在冬季,受到外界的环境影响,锅炉运行所呈现出的热效率更低,耗煤量更高。

2) 在换热器的环节,锅炉所排除的烟气与空气进行换热之后,温度依然比外界空气的温度高,长期运行造成大量的热量损失,且换热的效率较低。

3) 锅炉在运行当中煤炭燃烧排放出大量的SO2、NOx与粉尘污染物,对环境造成巨大的污染,是减排的重点对象。

图1 原粮食干燥系统示意图

表1 燃煤链条热风炉的相关参数

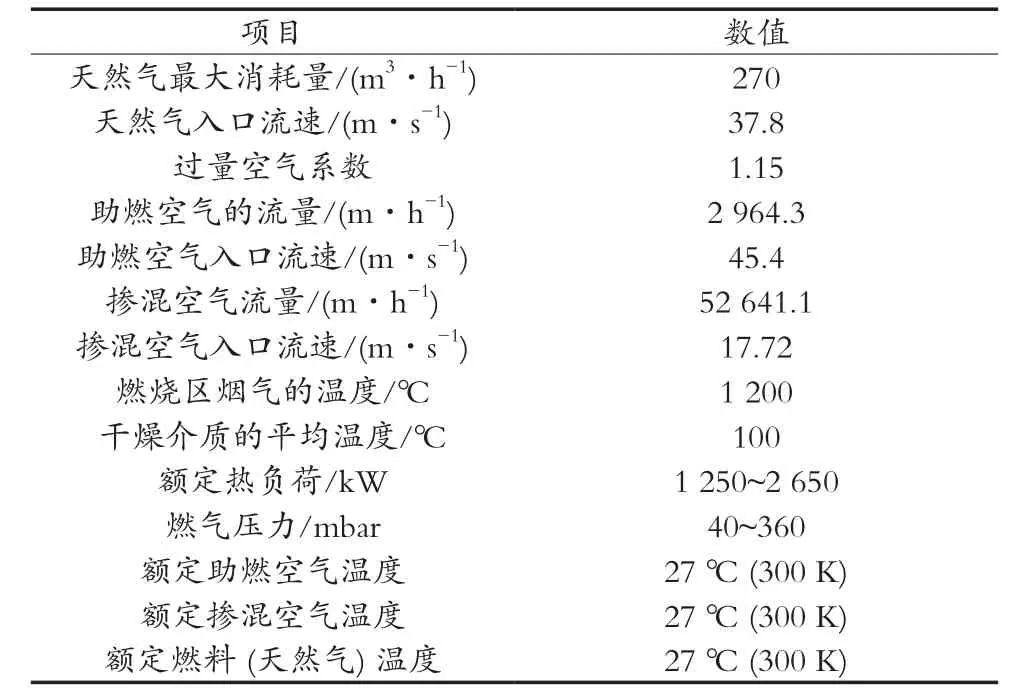

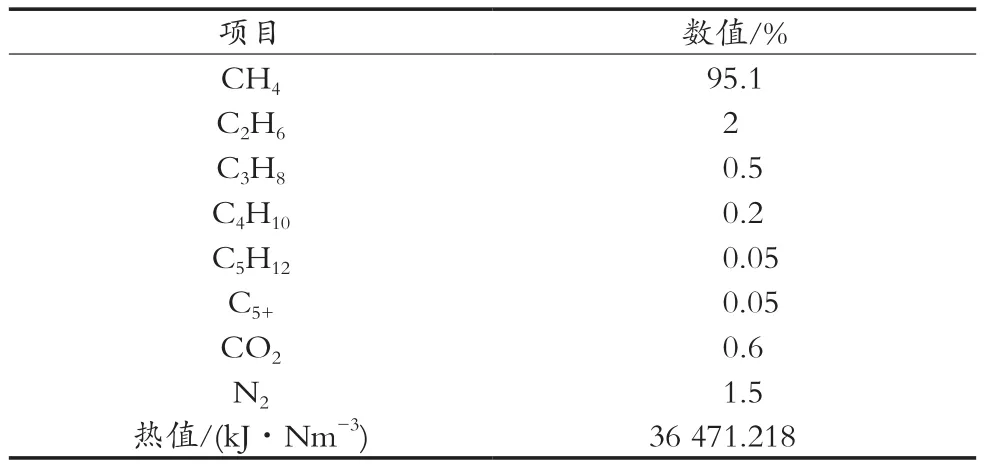

2 天然气热风炉粮食干燥系统

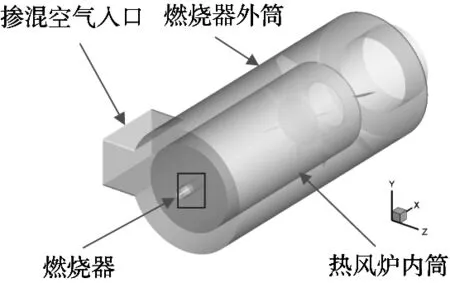

为了克服原粮食干燥系统的不足之处,提出用天然气直燃热风炉来对原粮食干燥系统的链式燃煤热风炉进行改造,其干燥介质是天然气燃烧生成的烟气。经过改造之后的干燥系统如图2所示,该系统由天然气热风炉、引风机、热风机1、热风机2、冷风机、干燥塔、提升机、风温传感器和配电室组成。天然气在绝热的燃烧区内进行燃烧,能够产生1 200 ℃以上的烟气。烟气与空气在混合区进行有效的混合,经过混合得到100 ℃左右的热风。热风由热风机引入到干燥塔内部。天然气热风炉粮食干燥系统的相关设计参数如表2所示,天然气燃料选用“西气东输”所输送的天然气,具体的成分如表3所示。天然气热风炉的结构示意图与其燃烧器的实物图如图3和图4所示。

3 改造效果及节能分析

3.1 运行效果分析

在燃烧过程中,正确选择和控制过量空气系数α(实际供给的空气量V与理论空气需要量V0之比等于过剩空气系α)值的大小十分重要。α过小会导致燃烧不完全,造成能源的浪费和对环境的污染;α过大则使烟气体积增大,炉膛温度与烟气温度降低。实际运行中的天然气锅炉的过量空气系数α的值为1.15,根据前面所叙述的天然气的锅炉的各个条件与模型,通过fluent软件来对其运行效果进行分析。模拟得到炉内燃烧温度场与速度场如图4和图5所示。

通过图4(a)能够看出,内筒中心燃烧区域温度较高,火焰最高温度1 857 K,火焰长度接近2 m,火焰高温区位于燃烧器喷口与内筒挡火板之间,挡火板起到了防止高温火焰蔓延至外筒的作用;内筒壁面最高温度区位于挡火板及其附近区域,温度为1 200~1 600 K。图4(b)为内筒壁面温度分布云图,可知内筒壁面最高位置为挡火板与内筒壁面焊接处,温度约为1 215 K。图4(c)为内筒挡火板壁面温度分布云图,可知内筒挡火板壁面最高温度约为1 400 K,位置位于挡火板中心处和焊接接口处。上述的壁面的最高温度均小于耐高温不锈钢板材的耐热温度,安全性得到保障。由图4(d)可知,热风炉出口处热风最高温度约为660 K,面积平均温度约为374 K(101 ℃),热风炉出口烟温完全符合实际干燥需要,但也能够看出热风炉出口烟温混合并不均匀,局部烟气温度较高,这也为今后热源结构的改造提供方向。

图5(a)、图5(b)与图5(c)分别为热风炉内气流速度迹线图、矢量图和云图。由图5可知,天然气与空气在内筒内由燃烧器出口处开始逐步掺混,挡火板的存在,使气流产生了较为明显的回流(图5a),加速了气体的混合,使燃烧更加稳定充分;同时外筒的导流板后部也产生了较为明显的回流区,这使得高温烟气与掺混空气能够更好地混合。图5(d)为燃烧器头部不同X截面处气流速度分布云图,从不同截面速度衰减情况可以看出,燃烧器孔板结构的存在,使得天然气和助燃空气在较短的距离内产生了充分混合,促进了燃烧的充分稳定进行,也使火焰长度明显减小。由于热风炉的目的是产生温度相对较低(100 ℃)的热风,不需要像燃气热水炉一样保证足够的换热面积和温差,热风炉的热风都由热烟气和空气的混合产生,因而该燃烧器在保证充分稳定燃烧的同时,较短的火焰长度也有利于减小热风炉尺寸,但火焰宽度不宜过大,以免造成内筒壁面温度过高。

表2 天然气热风炉设计参数

表3 天然气主要成分

图2 天然气热风炉的结构示意图

图3 天然气热风炉燃烧器实物图

图4 燃烧温度场模拟图

图5 炉内相关气流速度场图

3.2 节能性分析

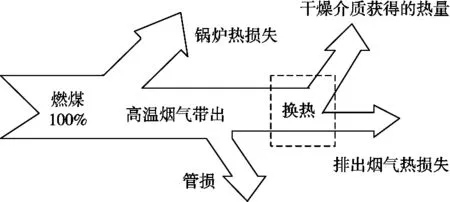

原粮食干燥系统的热源为燃煤锅炉,系统热源的能流如图6所示。燃料燃烧产生的烟气到最终转化成干燥介质的进程中存在三种热损失,分别是锅炉本体的热损失、烟气输送过程中的管道损失与换热器的热损失。

图6 原干燥系统热源能流图

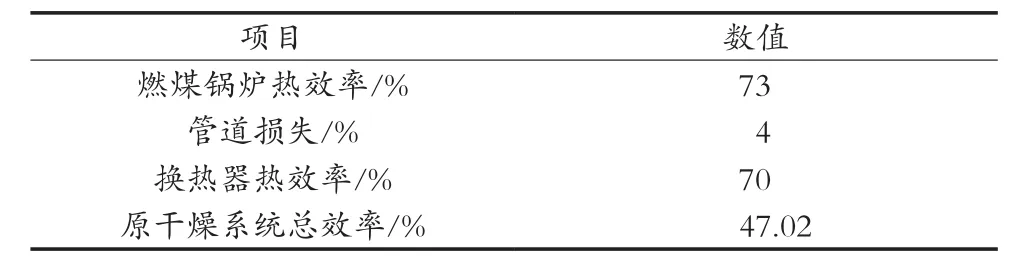

原干燥系统热源的各项热损及效率如表4所示。

干燥系统热源经过改造后的系统中仅存在两部分的热损失,分别是锅炉炉体的散热损失与天然气燃烧热损失。改造后干燥系统热源的各项热损及效率如表5所示。

通过表4和表5对比可以看出,改造后的干燥系统的总效率比原来干燥系统总效率提升了49.01%,节能的效果相当明显。

表4 原干燥系统热源的各项热损及效率

表5 改造后干燥系统热源的各项热损及效率

4 结论

通过对原有的干燥系统热源进行改造,选用天然气直燃热风炉来替代原来的燃煤锅炉,通过模拟与能耗对比分析得出以下结论:

1) 天热气热风炉运行过程中的性能较好,燃烧稳定充分,能够达到干燥所要求的风温与风量,干燥介质的温度能够达到100 ℃以上,且热烟气与空气的混合程度良好,但是热风炉出口烟温混合并不均匀,局部烟气温度较高,这也为今后热源结构的改造提供方向。

2) 改造后的粮食干燥系统与原来系统相比,热损失得到较大的抑制,热效率提升了49.01%。

3) 通过改造能够节约大量煤炭的燃烧,减少NOx、CO2与SO2的排放,环保效果相当明显。