可模数化安装的节点疲劳性能试验加载装置研究

2019-05-23黄汉辉吴庆雄陈康明程浩德

黄汉辉, 吴庆雄, 2, 陈康明, 程浩德, 3

(1. 福州大学土木工程学院, 福建 福州 350108; 2. 福建省土木工程多灾害防治重点实验室, 福建 福州 350108; 3. 工程结构福建省高校重点实验室, 福建 福州 350108)

0 引言

钢管相贯节点因具有焊接不易变形、 承载能力大、 传力路径明确和便于安装等优势被广泛采用, 如大跨桁式桥梁结构较多采用了相贯节点[1-3]. 相贯节点中, 相比于支管轴向刚度, 主管径向刚度相对较小[4], 且主、 支管间相贯焊缝曲率连续变化, 因而焊缝区域应力集中现象明显[5-6]. 对于长期处于车辆荷载反复作用的相贯节点, 疲劳问题突出, 目前已有多座桥梁相贯节点出现疲劳开裂[7-8]. 由于疲劳破坏是脆性的且破坏前没有任何征兆[9-10], 在桥梁结构中必须保证节点具有足够的抗疲劳性能, 以避免节点发生疲劳破坏造成的经济损失和人员伤亡.

由于相贯节点型式多样, 同一节点型式也具有不同几何参数, 且节点的真实边界条件和受力性能较难模拟, 使得节点疲劳性能试验也是最难的结构试验之一. 现有疲劳性能试验加载方式和加载装置较难对不同型式和几何参数的节点开展模数化疲劳性能试验研究, 或是只能针对部分几何参数, 或是只能针对其中一种类型的节点型式, 或是需要较多的加载装置、 加载设备等, 不够经济高效.

本研究以图1所示桥梁结构基本节点型式-T型、 K型和Y型节点为研究对象, 综述现有T型、 K型和Y型节点疲劳性能试验加载装置的优缺点, 提出一种可模数化安装的节点疲劳性能试验加载装置, 并开展钢管K型节点疲劳性能试验, 对提出的节点疲劳性能试验加载装置适用性进行分析.

图1 桥梁结构常用节点型式Fig.1 Joint types commonly used in bridge structures

1 既有节点疲劳性能试验加载装置

1.1 T型节点

T型节点是最简单的节点型式, 其疲劳性能试验加载装置主要有以下两种.

T型节点加载装置一[11]. 采用支管端部施加轴向荷载, 主管两端通过法兰盘和高强螺栓与反力架立柱连接, 具体加载装置如图2(a)所示. 该装置的加载设备与节点主管约束条件共用一个反力架, 减少了设备使用数量, 有利于节点安装, 但是, 共用同一反力架会造成作动器对T型节点进行往复加载的同时产生的振动反作用于T型节点, 影响试验结果. 此外, 当主管管径较大时, 为实现足尺模型疲劳试验和消除圣维南效应(节点相贯区域至主管端部的长度不应小于管径的3倍), 反力架跨度和刚度需要不断增加, 使得该装置的T型节点几何参数受限于反力架的跨度和刚度.

T型节点加载装置二[12]. 借助耳板与地锚支座连接, 实现主管端部边界条件为铰接, 具体加载装置如图2(b)所示. 与图2(a)相比, 图2(b)所示的T型节点加载装置, 主管端部设为铰接, 能够消除主管端部弯矩对相贯区域的影响. 此外, 将T型节点的主管约束位置由反力架转至地面, 不仅可消除加载过程中加载设备振动对节点试验结果的影响, 还能避免T型节点试验模型几何参数受限于反力架跨度和刚度. 该加载装置也存在一些不足之处, 主管端部铰接和加载设备端部为球铰, 使得主管长度较大时, T型节点容易发生侧倾, 产生面外弯矩, 影响试验结果.

1.2 Y型节点

Y型节点加载装置一[11]. 与图2(a)相同, Y型节点加载装置一通过调整主管轴线与反力架立柱垂直方向夹角大小, 使得支管轴线方向与加载设备轴线方向重合, 实现Y型节点疲劳性能试验. Y型节点加载装置一存在与T型节点加载装置一相同的不足, 且当Y型节点主、 支管轴线夹角较小时, 要求较高反力架.

Y型节点加载装置二. 与T型节点相比, Y型节点的主、 支管轴线不再垂直. 为了在图2(b)所示T型节点加载装置上实现Y型节点疲劳性能试验, 将地锚底座做成左右不等高. 由于两侧地锚底座高度差随主、 支管轴线夹角的变化而变化, 采用该加载装置实现Y型节点疲劳性能试验既不经济也不方便.

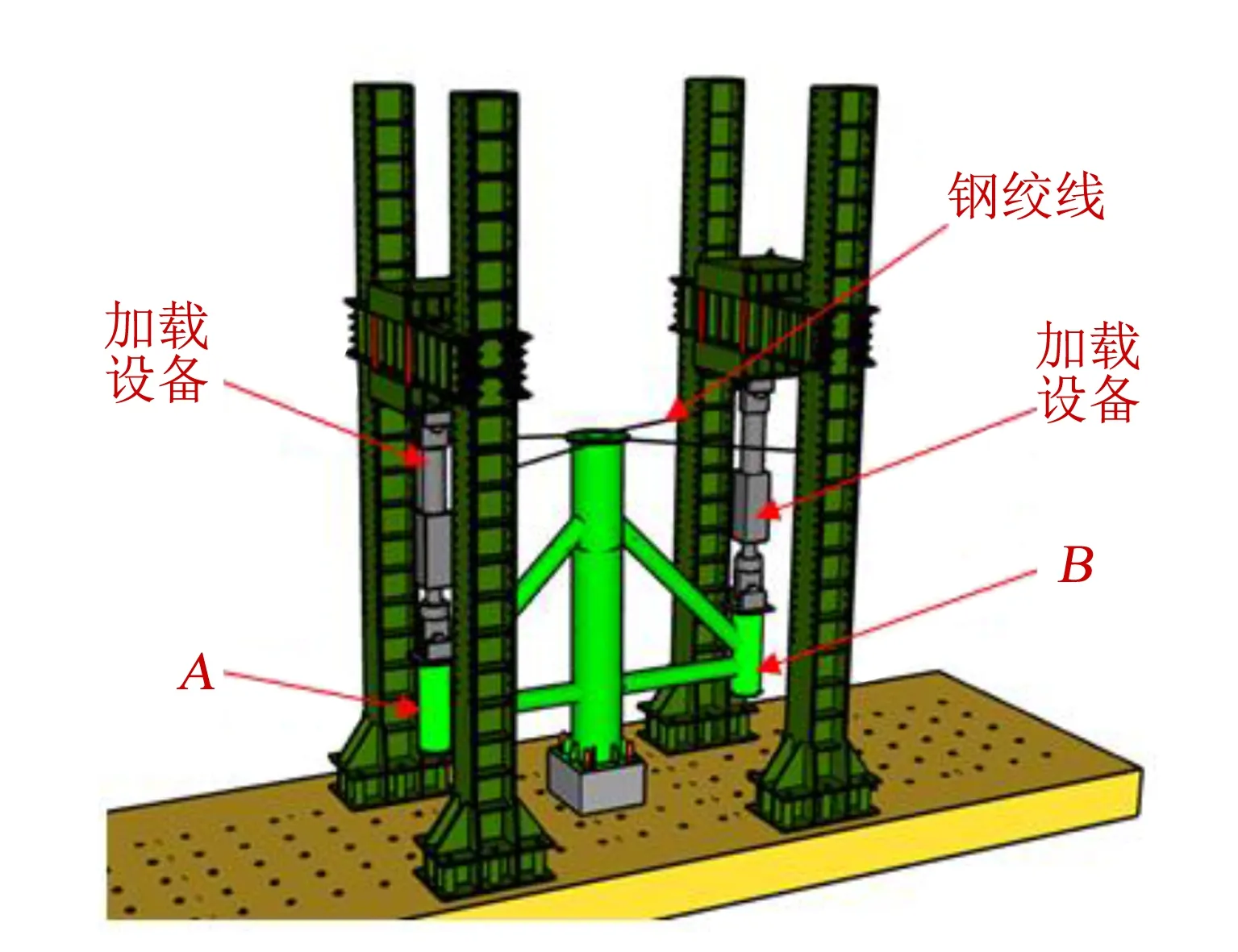

Y型节点加载装置三[13]. 将试验模型设计为DY型三角形平面钢管桁架, 其中包含两个Y型节点, 加载位置选择主管加载, 具体加载装置如图3所示. 与Y型节点加载装置一相比, Y型节点加载装置三虽然避免了振动对试验结果的影响和对节点尺寸的限制, 但是, 为了实现加载平衡和节点受力以轴力为主, 需对DY型三角形平面钢管桁架的两个主管(图3的A点和B点)施加大小相等、 方向相同的轴向荷载, 既增加加载设备又增加加载难度. 此外, 由于DY型三角形平面钢管桁架为单榀桁架, 在疲劳反复加载过程中, 两侧加载设备出力荷载大小存在差异时, 容易产生面内和面外弯矩, 虽然设置钢绞线对节点约束, 但是, 由于刚度小的钢绞线属柔性结构, 难以有效防止节点的面内和面外侧倾.

图2 T型节点加载装置Fig.2 T-joint loading apparatus

图3 Y型节点加载装置Fig.3 Y-joint loading apparatus

1.3 K型节点

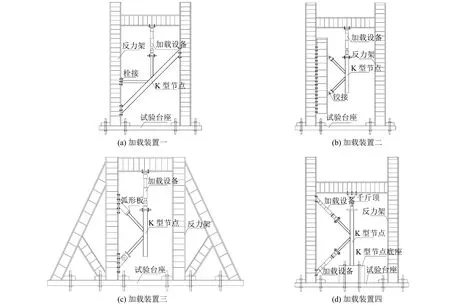

K型节点, 主、 支管轴线间夹角变化灵活, 相比于T型和Y型节点, 具有承载能力高、 荷载传递更合理, 是桥梁结构中常用的节点型式. 围绕K型节点, 研究者们进行了多种加载装置的研发, 如图4所示.

K型节点加载装置一[14]. 与Y型节点加载装置一相同, 在一个支管上施加轴向拉力, 通过法兰盘和高强螺栓将主管及受压支管端部与反力架连接, 如图4(a)所示. 其优势和不足之处与Y型节点加载装置一相同.

图4 K型节点加载装置Fig.4 K-joint loading apparatus

K型节点加载装置二[15]. 主管一端施加轴向荷载, 另一端为自由端, 受拉和受压支管与反力架耳板铰接, 如图4(b)所示.

K型节点加载装置三[16]. 与K型节点加载装置二相似, 只是将受压支管端部的铰接约束变成弧形板与反力架接触, 如图4(c)所示.

对比K型节点加载装置二和装置三可知, 两种加载装置均存在加载设备与K型节点共用反力架, 加载设备振动会对试验结果造成影响, 且K型节点管径比和径厚比受反力架垂直高度和刚度影响, 而主、 支管轴线间夹角受反力架跨度和刚度影响, 使得该装置较难适配不同几何参数的K型节点. 当主管长度较大时, 两加载装置均容易发生面外倾覆, 产生面外弯矩, 并且支管端部固定在反力架的单边立柱上, 对反力架立柱的刚度要求较高. 此外, 图4(c)所示受压支管端部为弧形板, 与反力架接触但不连接, 安装较困难, 且发生外倾的概率较高, 因此使得采用图4(b)所示K型节点加载装置三较为合适.

K型节点加载装置四[17]. 将主管一端固定, 另一端施加轴向压力, 分别在受拉和受压支管端部施加轴向拉力和压力, 如图4(d)所示. 加载装置需要两套加载设备, 且为实现对K型节点受拉和受压支管施加轴向拉力和压力, 根据K型节点主、 支管轴线间夹角的不同, 需将加载设备后锚底座做成不同角度的楔形, 因此, 该加载装置同样难以适配不同几何参数的K型节点. 此外, 荷载方向既不水平也不竖直, 不利于节点安装、 对中和施加反复荷载, 容易产生偏心受拉(压).

2 一种可模数化安装的节点疲劳性能试验加载装置

2.1 加载装置设计

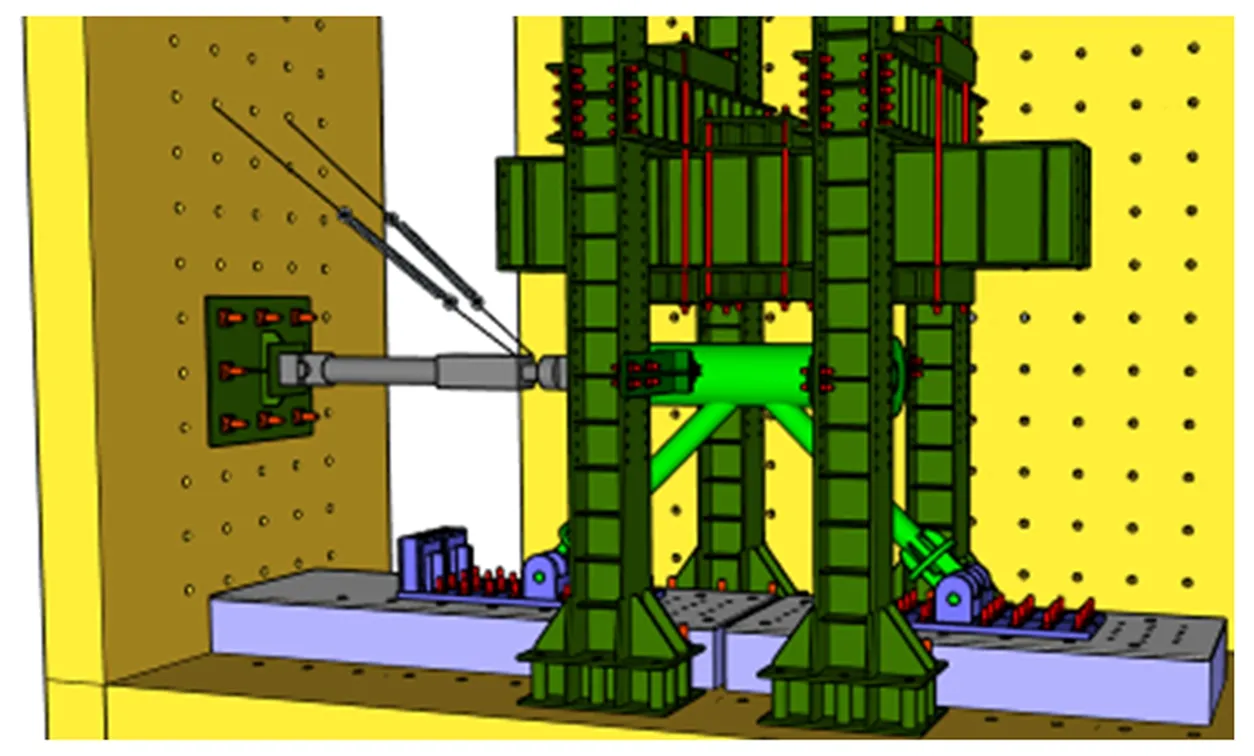

通过对现有T型、 Y型和K型节点疲劳性能试验加载装置进行对比分析, 结果表明: 现有装置难以用一台节点疲劳性能试验加载装置适配型式及几何参数不同的节点, 且缺少保证节点不受面外弯矩影响的相关装置. 通过汲取现有节点疲劳性能试验加载装置的优势, 并根据福州大学土木工程学院实验中心自身条件, 提出一种可模数化安装的节点疲劳性能试验加载装置[18], 如图5(a)所示. 该加载装置包括反力墙、 试验台座、 两榀反力架、 定位底座、 钢结构连接件、 防节点侧倾装置、 伺服加载作动器.

图5 可模数化安装节点加载装置Fig.5 Loading device used to install joint modularly

定位底座如图5(b)所示. 定位底座是连接钢结构连接件和试验台座的部件, 定位底座内设地锚孔和内牙套, 地锚孔设在定位底座四周, 便于通过锚杆将定位底座固定在试验台座上; 内牙套沿纵向和横向等间距内嵌于定位底座, 内牙套中部带有螺纹, 便于通过螺栓定位底座与钢结构连接件相连接.

钢结构连接件如图5(c)所示. 钢结构连接件包括水平底板和设置于水平底板上的竖向耳板, 水平底板上开设螺孔, 间距与定位底座内牙套相对应; 开设销孔的竖向耳板通过剪力销与节点耳板相连接, 以实现节点边界条件为铰接. 此外, 根据定位底座内设内牙套的间距, 通过调整钢结构连接件的位置, 模数化安装和适配不同型式和几何参数的节点.

由于模型加工制作、 安装等误差, 容易在节点疲劳性能试验过程中发生外倾, 产生面外弯矩. 因此, 为了减小面外弯矩, 该试验加载装置设有防节点侧倾装置, 如图5(d)所示. 防节点侧倾装置包括横梁和滑轮, 横梁开有垂直于反力架立柱的扩孔螺栓孔, 且该螺栓孔大小和竖向间隔与反力架立柱螺栓孔相匹配; 滑轮设置在横梁前端, 滑轮与节点主管接触, 且其滚动方向与节点加载方向一致.

2.2 加载装置模数化安装节点工作原理

安装试验台座后, 根据节点不同型式和几何参数, 调整节2.1所述反力架、 钢结构连接件、 防节点侧倾装置和伺服加载作动器相对位置, 进行不同型式和几何参数节点疲劳性能试验. 为了便于阐述, 以最为常用的钢管节点为对象进行加载装置模数化安装节点工作原理的介绍.

关于K型节点, 采用图4(b)所示加载方式比较合理. 根据K型节点主、 支管长度及其轴线夹角等, 调整钢结构连接件位置, 并通过销栓将支管耳板与钢结构连接件竖向耳板铰接. 根据主管轴线所在高度, 调整伺服加载作动器高度, 将伺服加载作动器锚固端锚固在反力墙上, 作动端与K型节点主管法兰盘连接, 进而对K型节点施加轴向荷载; 反力架放置在主管长度范围内, 根据主管轴线位置, 调整反力架上防节点侧倾装置位置, 使滑轮与主管接触位置和主管轴线处于同一平面. 以45° K型节点为例, 疲劳性能试验加载示意如图6所示. 为表达方便和让加载装置适配节点过程更加清楚明了, 后续加载装置示意仅凸显重要组成部件. 通过调整钢结构连接件能够适配具有不同几何参数的K型节点.

Y型节点外形上仅比K型节点少一根支管, Y型节点疲劳性能试验可以仿照K型节点, 如图7所示. 为防止Y型节点主管与伺服加载作动器连接端在加载过程中下垂, 对试验结果造成影响, 主管连接端底部增设支撑, 该支撑表面涂有润滑油, 保证与Y型节点主管接触, 但不影响主管沿作动器轴线方向的位移.

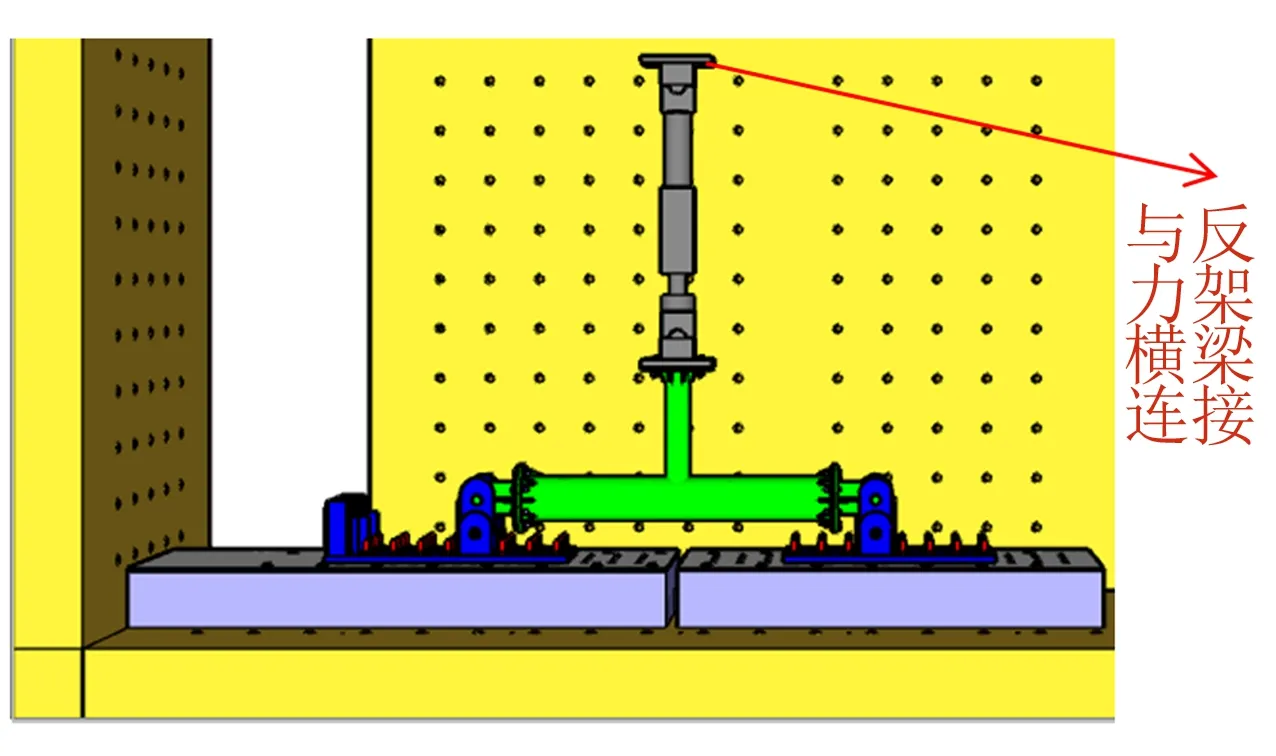

关于T型节点疲劳性能试验, 借鉴图2(b)所示T型节点加载装置二, 根据T型节点主管长度, 调整钢结构连接件位置, 并采用销栓将主管耳板与钢结构连接件竖向耳板铰接, 如图8所示. 根据支管位置, 调整两榀反力架的位置, 伺服加载作动器锚固端锚固在反力架横梁上, 作动端与T型节点支管法兰盘连接, 进而实现对T型节点施加轴向荷载, 同时根据主管轴线位置调整防节点侧倾装置位置.

图6 45° K型节点加载示意Fig.6 Loading diagram of K-joint with the inclined angle of 45°

图7 Y型节点加载示意Fig.7 Loading diagram of Y-joint

图8 T型节点加载示意Fig.8 Loading diagram of T-joint

本研究提出的装置除了能够实现模数化安装具有不同几何参数的基本节点型式-T型、 K型和Y型节点, 还可以适配于桥梁结构上较少使用的一些节点型式的疲劳性能试验, 如N型、 KT型和KK型节点, 工作原理与T型、 K型和Y型节点相类似, 图9为这些类型节点疲劳性能试验加载装置示意图.

根据可模数化安装的节点疲劳性能试验加载装置适配节点的工作原理可知, 仅需一套加载设备和加载装置, 通过调整钢结构连接件和伺服加载作动器的位置, 不仅能够适配不同型式和几何参数的基本节点-T型、 K型和Y型节点, 也能够适配N型、 KT型和空间KK型节点, 且克服了节点约束位置与加载设备共用反力架, 以及增设了防节点侧倾装置, 旨在减少加载设备振动和面外弯矩对试验结果的影响.

3 可模数化安装的节点疲劳性能试验加载装置适用性分析

3.1试验概况

以某钢管桁式拱桥拱肋K型节点为研究对象, 进行足尺模型疲劳性能试验, 钢管K型节点主、 支管具体规格分别为Φ406 mm×8 mm和Φ219 mm×8 mm, 实际加载装置如图10所示.

为验证可模数化安装的节点疲劳性能试验加载装置能否达到实际工程钢管K型节点的边界条件和受力模式, 以及判断防节点侧倾装置能否真正减小面外弯矩的影响, 在钢管K型节点相贯焊缝左右两侧、 受拉支管和受压支管中部布设应变测点, 如图11所示.

图10 K型节点加载装置Fig.10 K-joint Loading apparatus

图11 应变测点布设Fig.11 Arrangement of strain measurements

3.2 适用性分析

为方便评价可模数化安装的节点疲劳性能试验加载装置的适用性和可操作程度, 该装置所有组成部件和试验节点的加工制作和安装精度严格按照《钢结构工程施工规范(GB 50755-2012)》[19]相关规定执行. 试件制作、 安装的缺陷引起的理论误差, 可通过钢结构连接件底板上开设的螺孔与螺杆和耳板开设的销孔与剪力销之间的间隙进行调整, 且该装置的可调整误差范围远大于文献[19]给出的理论误差范围.

图12(a)为350 kN静力荷载作用下钢管K型节点相贯焊缝附近测点应力. 可以看出, 受压(拉)支管与主管相贯焊缝应力值基本关于图12(a)虚线左右对称, 即受压(拉)支管侧相贯焊缝附近应力绝对值基本相等, 最大偏差不超过7.6%; 受压(拉)支管与主管相贯焊缝左右测点基本相等, 最大偏差不超过6.2%. 从而说明防节点侧倾装置能够有效减小面外弯矩对试验结果的影响.

图12(b)为350 kN静力荷载作用下钢管K型节点支管圆周方向测点应力. 可以看出, 受压(拉)支管中部圆周方向测点所得应力值基本关于图12(b)虚线左右对称; 受拉和受压支管中部4个测点应力平均值分别为46.1、 -47.6 MPa, 与支管轴向力/支管截面积得到的受拉支管和受压支管名义应力值46.7 MPa很接近, 误差分别不超过1.3%和1.9%. 从而说明该加载装置能够保证钢管K型节点边界条件和施加荷载符合以受轴力为主、 弯矩小的受力模式, 并进一步验证了防节点侧倾装置的有效性.

图12 K型节点试验结果Fig.12 Results of the fatigue performance test of K-joint

4 结语

1) 现有基本节点型式-T型、 Y型和K型节点疲劳性能试验加载装置存在着难以用一套加载装置适配不同型式及几何参数节点的问题, 且缺少保证节点不受面外弯矩影响的相关装置.

2) 提出了一种可模数化安装的节点疲劳性能试验加载装置, 通过调整该装置中钢结构连接件和伺服加载作动器的位置, 不仅能够适配于不同型式及几何参数的基本节点-T型、 K型和Y型节点, 也能够适配于扩展的节点型式-N型、 KT型和KK型节点.

3) 通过与实桥同尺寸的钢管K型节点疲劳性能试验, 验证了提出的可模数化安装的节点疲劳性能试验加载装置不仅能够减小面外弯矩和设备振动对试验结果的影响, 而且边界条件和施加荷载符合实桥中以轴力为主、 弯矩小的受力模式, 能真实反映节点疲劳破坏状态.