超长冲程超低冲速采油装置的研制与应用

2019-05-23许大明大庆油田有限责任公司第三采油厂

许大明(大庆油田有限责任公司第三采油厂)

随着国内油田对难采储量的动用,低产低效井数不断增多,造成原油开采的能耗增加。而油田常用的游梁式抽油机在深抽、冲程冲速调节、节能以及间抽等需求方面存在一定局限性,不能完全满足现场需求。为了满足开发的需要,研制出一种以柔性钢丝绳取代部分抽油杆的超长冲程、超低冲速新型采油装置,分析了其结构和性能,以及在大庆油田的使用情况和节能效果。

1 系统组成及工作原理

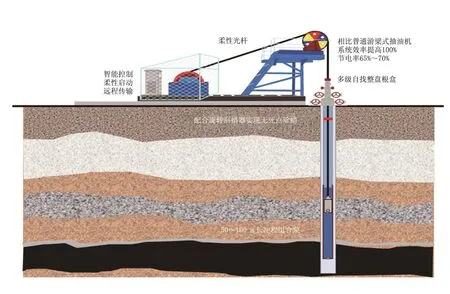

图1 超长冲程、超低冲速高效采油装置示意图

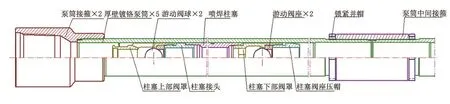

图2 长冲程泵筒结构示意图

超长冲程、超低冲速高效采油装置(图1)使用电动机直接驱动行星减速器卷筒,井下配套长冲程抽油泵柱塞及泵筒(图2)。控制柜驱动电动机正、反转,滚筒带动钢丝绳完成往复运动,钢丝绳驱动井下抽油杆、抽油泵完成整个采油过程。通过设定上、下冲程间的停机时间,油井还可以实现智能间歇采油。同时,通过加装载荷及转速传感器和远传模块,可实现示功图监测、数据采集和远程传输。

2 技术特点

2.1 冲程损失小、泵效高

本装置使用长冲程泵筒和柱塞密封,采用多级泵筒连接,泵筒间同轴度小于0.03mm。通过计算,下泵深度1000m时,该采油装置的冲程损失率仅为常规游梁式抽油机的二十四分之一,更有利于提高泵效(表1)。

表1 冲程损失对比

2.2 减少杆管磨损,延长检泵周期

该采油装置冲速控制在0~12h-1范围内。对于产量5m3/d的油井,常规抽油机冲速为每天5760次,而该装置为每天288次,杆管磨损次数大幅度降低。针对上、下冲程换向点载荷变化大、振动大的问题,电源控制柜采用柔性启停机,消除了载荷冲击[2]。同时,采用部分柔性钢丝绳取代抽油杆,有效降低抽油杆工作载荷。

2.3 设备运行安全可靠

在已有采油装置基础上进行了地面结构优化,采用电动机、减速器直驱方式,减少了传动环节,提高了系统可靠性[3]。

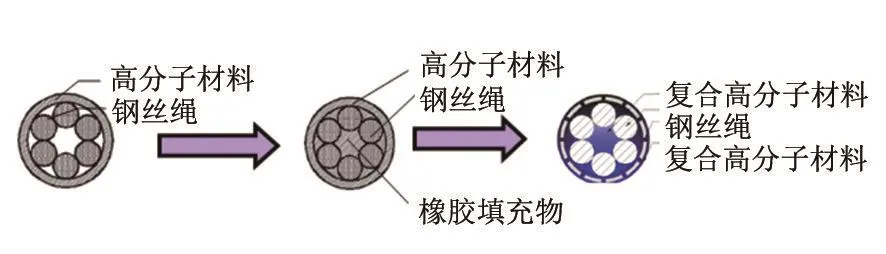

通过涂覆耐磨、耐腐蚀的复合高分子材料,优化钢丝绳与保护外层的包裹方式(图3),提高了钢丝绳破断拉力和接头压接强度[4],提升了柔性绳表面涂层胶合度、注塑延伸率、摩擦系数、耐温性。目前钢丝绳使用免修期已达460天。

图3 钢丝绳工艺改进

2.4 配套高效刮蜡器

针对油井结蜡问题,研制了旋转式井筒刮蜡装置,井筒内抽油杆每间隔40m安装1个刮蜡器(图4)。随抽油杆上提和下放往复运动,刮蜡器对整个井筒进行旋转式刮蜡作业,同时刮蜡器表面涂有防结垢涂层,使油井结蜡速度得到减缓[5]。

图4 旋转刮蜡器示意图

3 现场试验及效果

在大庆油田外围某区块现场试验40口井,替换原游梁式抽油机,采用超长冲程、超低冲速参数、智能间歇采油生产(表2)。在生产过程中,由于井口密封装置多级密封,提高了井口密封性能,同时具有调偏、对中功能,降低了柔性钢丝绳磨损,保证其运行可靠[6]。全过程未发生井口跑油、滴漏的问题,有效地保护了井场环境。单井平均免修期与常规游梁式抽油机相比提高70天。

表2 应用效果及性能对比

4 经济效益

措施实施后,单井平均日增油0.3t,与措施前相比,泵效由25.2%提高到65.3%,节电率为58.9%,单井日节电85.8kWh,增油效益为1401.6万元/a,节电效益为84.41万元/a。

5 结论

1)超长冲程、超低冲速高效采油装置简化了传动环节,冲程、冲速可调范围大,泵效和系统效率得到大幅度提升。

2)长冲程、慢冲速的生产参数减少了杆管磨损,延长了检泵周期,实现设备安全高效运行。

3)该技术在低产井上具有广阔的应用前景。通过开展新投产区块一体化设计和规模化应用推广,预计可以进一步降低一次性投资和机采井能耗。