抽油机平衡度对变频器耗电的影响研究

2019-05-23刘磊

刘磊

(大庆油田技术监督中心节能技术监测评价中心)

抽油机井是世界各油田的耗能大户[1],而变频器作为电动机调速的一种设备,由于油田抽油机井调节冲速及节能的需求被大量使用。变频器是一种原理复杂、型号繁多的设备,而抽油机是一种具有特殊变动负载的采油机械,运行中存在反发电过程与普通负载区别较大。两者结合运行,在应用上有许多需要深入研究的地方。在抽油机实际运行中不同平衡度对变频器的耗电是否有影响,影响多大就是这其中一个值得研究的问题。通过对抽油机标准试验井的实际测试来对此问题进行研究。被测抽油机型号为CYJ10-53HB,电动机型号为Y280S-8,功率为37kW。

1 抽油机负载

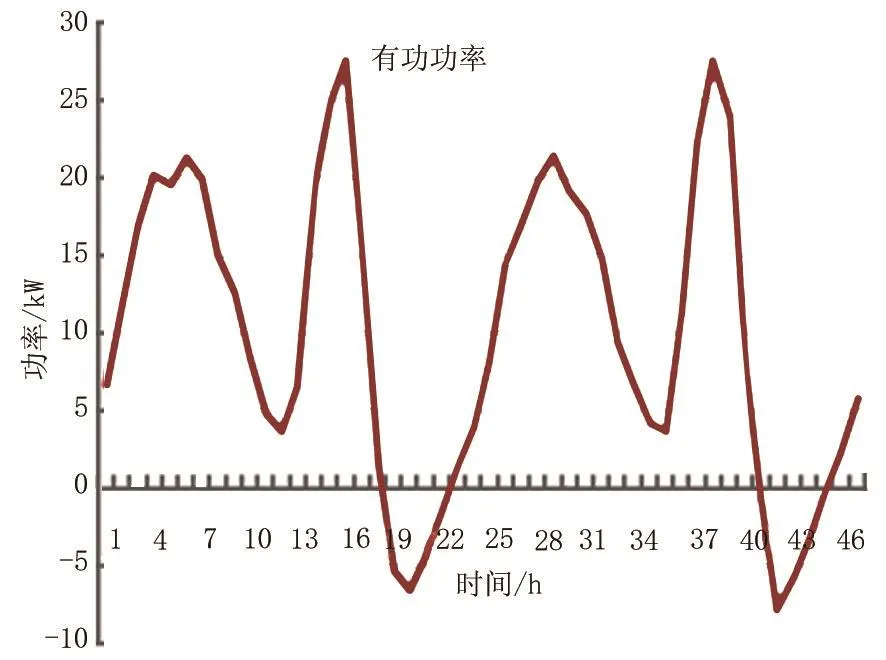

抽油机将电动机的转动转化成抽油机驴头的上下运动,驴头向上抽液做功,向下则负载较轻。为了平衡抽油机上下负载平衡,降低电动机装机功率,在抽油机的曲柄处安装平衡块,通过调节平衡块的位置可以平衡上下冲程的最大载荷[2]。虽然可以平衡上下冲程的最大载荷却也会产生一定量的负功,即抽油机反发电。图1为试验抽油机工频下2个周期的负载曲线。可以看出,在每个周期中会有一段时间有负功产生[3]。

负功产生的原因是抽油机运行的某一时间段内平衡块释放储能带动抽油机运动超过了电动机的同步转速,不仅不消耗电网的能量,还进行了发电。

图1 工频下功率曲线

2 抽油机用变频器

抽油机用变频器与普通变频器略有不同,为了解决反发电的问题需要增加元器件,主要有两种方法:加装热电阻,当产生反发电时转化成热能消耗掉,这无疑是对电能的一种浪费;加装反馈单元,将产生的电能反馈回电网,但这会增加变频器的投资。油田变频器大多采用第一种。

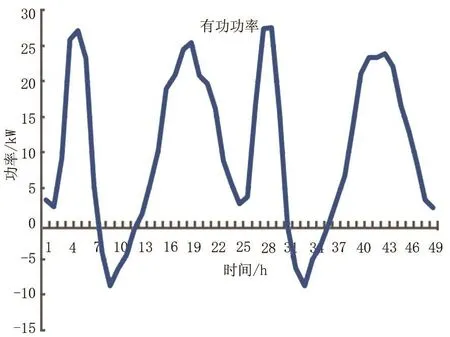

图2为变频某平衡度下的输入功率曲线。可以看出,使用变频器后不再产生负功,这并不是电动机不产生负功,电动机同样会产生负功,只是负功被热电阻消耗掉。

图2 变频下功率曲线

3 不同平衡度对变频器耗电的影响

变频器的耗电分为变频器本身及其所用热电阻。经测试,变频器效率一般为97%,即要消耗系统耗电的3%,而热电阻所消耗的负功随着平衡度的不同而不同。

图1和图2对比了同一抽油机相同平衡度下2个周期的输入功率曲线,由图1、图2可知,工频状态下有部分时间有负功产生,经计算该状态下负功占总消耗有功电量的7.30%,而变频状态下负功被抹平,即被热电阻消耗掉。两种运行方式的功率曲线只在负功位置有区别,虽然不是直接测量热电阻的消耗,但通过比较可知,占输入有功电量约7.30%的电能被消耗掉。

因此,对于使用变频器的抽油机采油系统,应找到一种科学的调平衡方法尽可能减少变频器热电阻的消耗,同时又尽量小地增加其他部分的能耗。将变频器、电动机、抽油机井看作是一个系统,使该系统的损耗最小、效率最高,而不是某一部分,可用下式的模型进行研究或计算:

式中: q——系统总损耗电量,kWh;

qbpq——变频器损耗电量,kWh;

qdj——电动机损耗电量,kWh;

qcyj——抽油机损耗电量,kWh。

式中:qbs——变频器本身耗电量,kWh;

qdz——变频器热电阻耗电量,kWh。

通过对工频下不同平衡度的测量研究、其不同平衡度下负功的占比,来找到减少负功的调平衡方法。

图3为工频下欠平衡曲线,平衡度为61%,负功占比为0.56%。

图3 工频下欠平衡功率曲线

图4为工频下稍欠平衡功率曲线,平衡度为69%,负功占比为2.07%。

图4 工频下稍欠平衡功率曲线

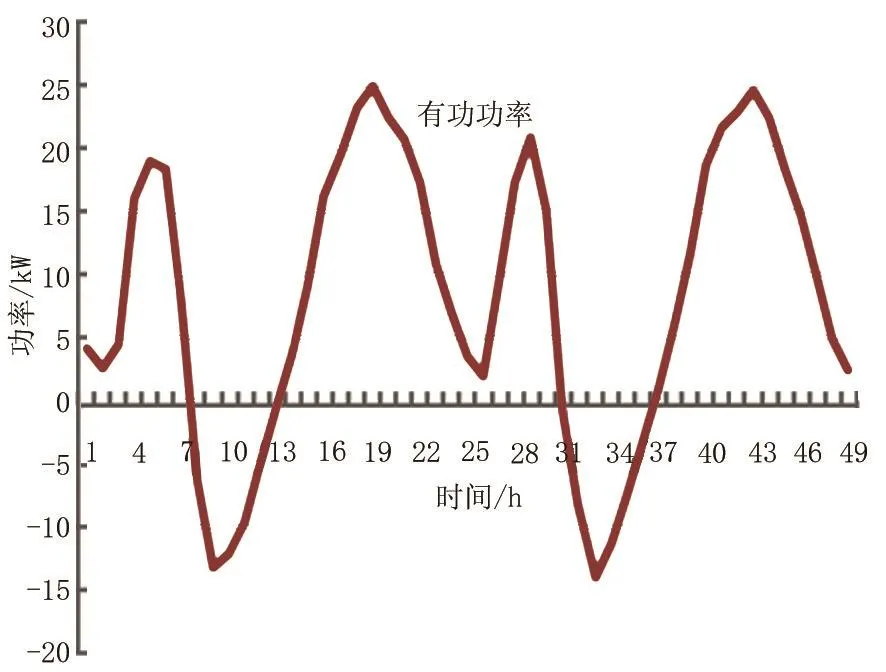

图5为工频下80%平衡度下功率曲线,平衡度为81%,负功占比为4.89%。

图5 工频下81%平衡度下功率曲线

图6为工频下100%平衡度下功率曲线,平衡度为100%,负功占比为9.52%。

图6 工频下100%平衡度下功率曲线

图7为工频下过平衡功率曲线,平衡度为132%,负功占比为22.65%。

图7 工频下过平衡功率曲线

通过对某机型的抽油机不同平衡度下负功占总输入电量的比例可知,过平衡会产生更多的负功,平衡可以减小负功,而100%平衡情况下负功竟然高达9.52%。因此,对于使用热电阻的变频器,应在不超载的情况下将平衡调整为欠平衡。

该试验数据只反映该类型抽油机及其测试工况的情况,并不能代表所有抽油机的情况。

4 调平衡新方法——减少负功调平衡法

通常调平衡的方法为采油工定期用钳形电流表检测上下冲程的最大电流,然后计算出平衡度,如果不在80%~110%范围内则进行调节[4-5]。

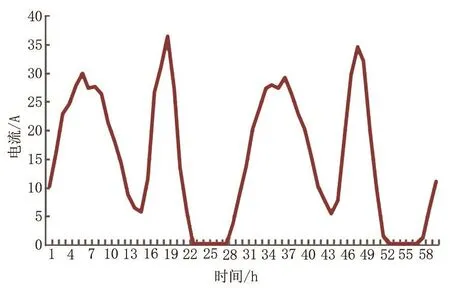

采用变频抽油机调平衡新方法——减少负功调平衡法,重要的是控制负功的占比。观察功率曲线,在1个冲速内最大功率不超过电动机额定功率的前提下,调节平衡减少功率曲线中为0的时间;观察电流曲线或者使用电流表,观察电流为0的时间,如果为0的时间偏长则需要向欠平衡方向调节。图8、图9为同一抽油机相同平衡度下2个周期的电流曲线。

图8 工频下电流曲线

图9 变频下电流曲线

为了满足变频抽油机调平衡的要求,需要从仪器、人员、方法几方面进行更新,绘制出功率曲线;需对采油厂的调平衡人员进行培训,会使用新的仪器和采用新的方法。

5 采用调平衡新方法与旧方法的能耗比较

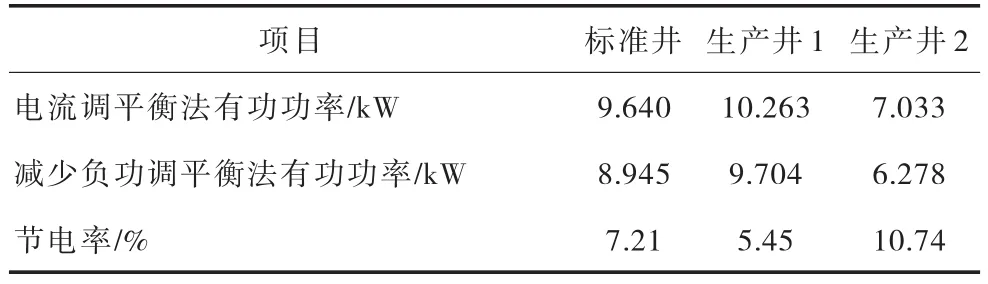

分别在标准井和2口生产井上使用无反发电反馈变频器进行抽油机调平衡能耗试验,试验过程中保证动液面深度和产液量不变,抽油机运行的设备及参数不变,仅改变调平衡方法[6],测试结果如表1所示。

表1 变频抽油机减少负功调平衡法与原电流平衡法对比

由此可见,对于无反发电反馈的变频抽油机,减少负功调平衡法与原电流平衡法相比可以不同程度地降低电能消耗。

6 结论

1)节能方面缺少对抽油机使用变频器的深入研究;对于使用变频器的抽油机调平衡,缺少理论和试验数据的支持,急需有一套先进的方法。

2)变频抽油机调平衡的总体思路是在工况不变的条件下,应以包括变频器在内的抽油机采油系统总损耗最小为标准。

3)针对变频抽油机反发电被热电阻大量消耗的实际情况,本文提出了减少负功调平衡法,初步测试有很好的节能效果,但还需在各种机型不同工况下实际运用中完善。