盾构隧道渗漏水整治综合技术

2019-05-22陈森森王军刘文李康

陈森森 王军 刘文 李康

(南京康泰建筑灌浆科技有限公司 江苏南京 210000)

1 前言

盾构隧道采用的装配式管片衬砌接缝多,防水难度较高[1]。施工时同步回填灌浆、二次补充灌浆不到位,会产生积水空腔,形成水压力,导致管片接缝的密封系统功能失效,造成管片变形、错位、开裂、崩块等缺陷,从而形成渗漏水,盾构端头的环梁现浇结构与管片交界处也会出现渗漏水,管片渗漏水造成道床底板下面翻浆冒泥,这些会严重影响结构和行车安全,并且给运营维护造成很多困难,亟需进行整治。

2 调查盾构隧道渗漏水情况

2.1 现场调查

渗漏水治理前对盾构隧道进行现场调查宜包括:

(1)工程所在的周围环境、地质与水文情况。

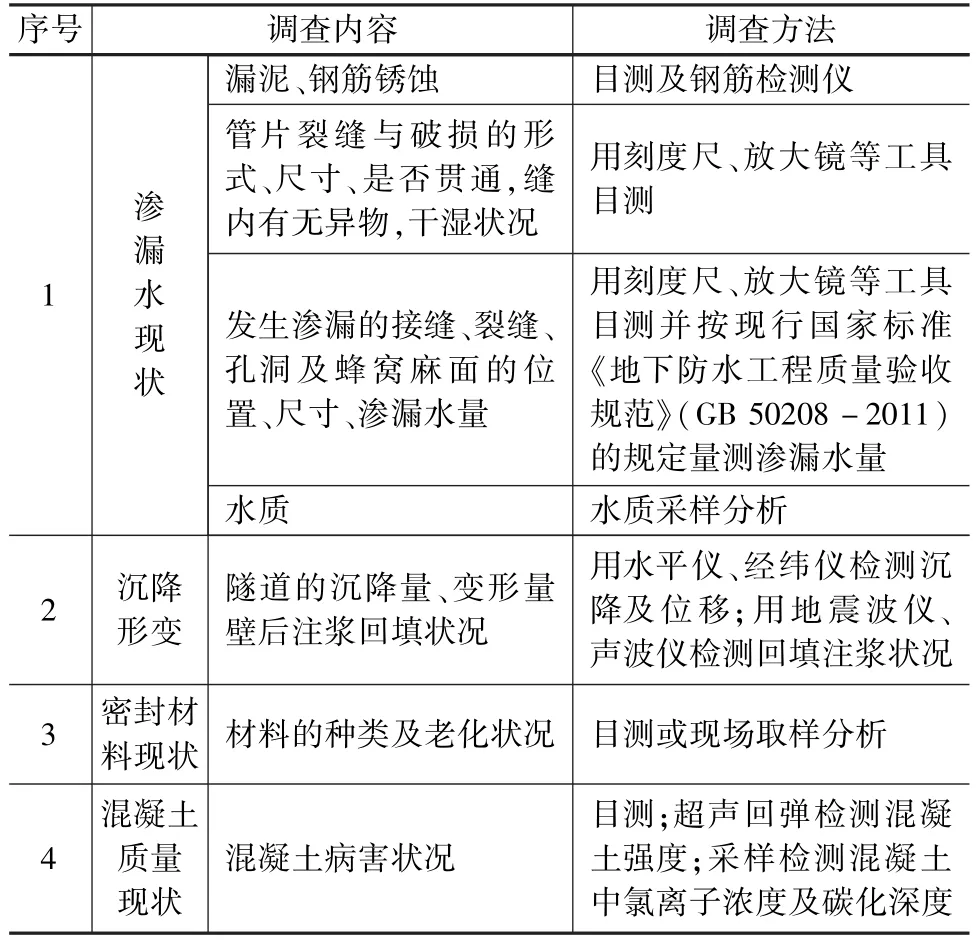

(2)渗漏水持续发生的部位、程度及影响范围,调查方法见表1。

表1 结构渗漏水现场调查内容及方法

(3)渗漏水来源及变化规律。

(4)渗漏部位的细部防水构造情况。

(5)结构是否稳定、构件的外观损伤及耐久性损害程度。

(6)运营状况、自然环境、周边建设项目对隧道的影响。

(7)隧道内设施设备、温湿度等情况。

(8)现场作业条件,天窗点时间,维修时间。

(9)无砟轨道、底座板与管片结构之间的渗漏、翻浆冒泥等情况。

(10)区间隧道工程渗漏检查重点关注拱底位置的渗水和拱顶的滴漏。

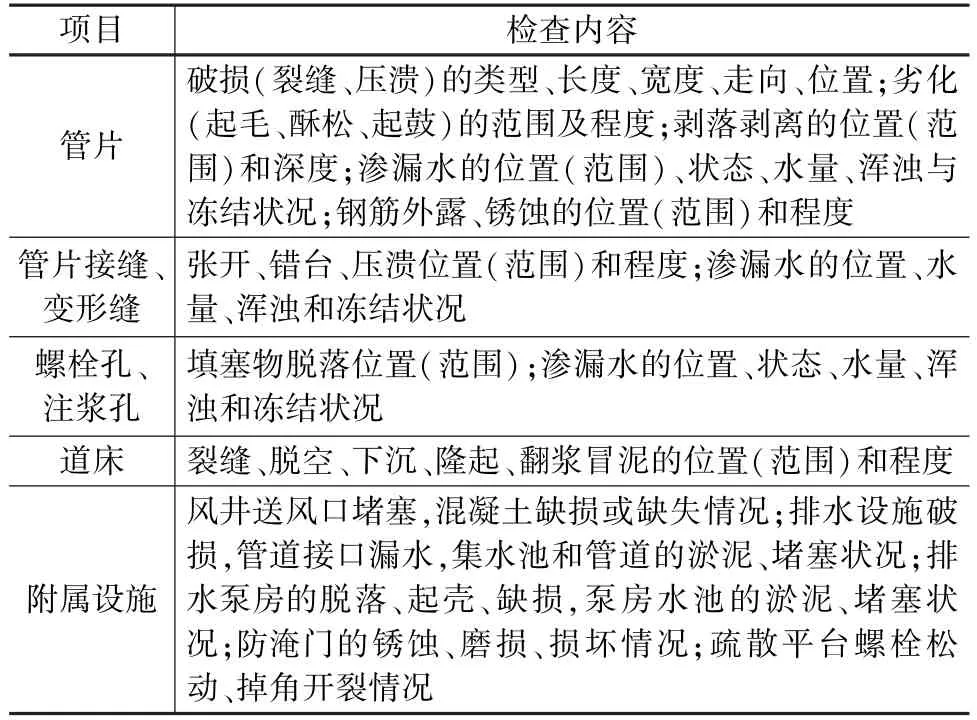

检查的项目和内容见表2。

表2 盾构隧道检查的项目和内容

2.2 收集工程技术资料

(1)工程各阶段混凝土结构防水及耐久性原始设计资料(防水设防等级、防水构造层次、排水系统设计以及混凝土结构耐久性设计)。

(2)原防水设防构造使用的材料及其质量。

(3)相关的施工方案、组织计划及施工记录。

(4)同步注浆和二次补充灌浆的验收记录及相关资料。

(5)历次盾构结构渗漏水、损害调查和治理资料。

(6)交通工程运营阶段应定期对渗漏水状况进行检查,若经检查发现区段渗漏水较严重时,应相应增加渗漏水检查频次。

(7)盾构法区间隧道渗漏水损害的状态和位置宜采用表格统计。

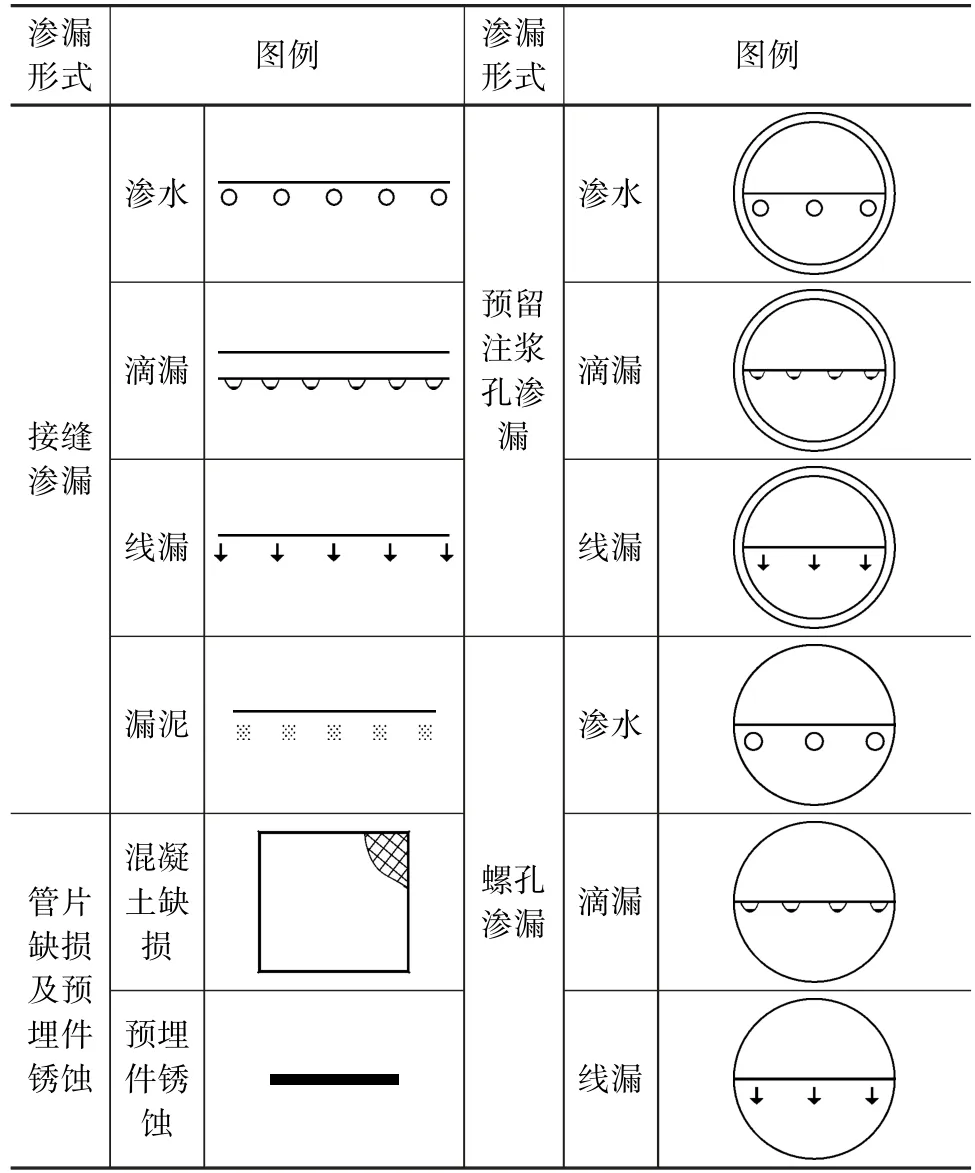

(8)绘制隧道管片渗漏水平面展开图时,应将衬砌以5~10环为一组逐环展开,标出对应位置、相应渗漏及损害的图例,具体图例见表3。

表3 盾构法区间隧道管片渗漏水图例

(9)治理前应结合现场调查情况和收集到的技术资料综合分析渗漏水原因,考虑设计缺陷、混凝土材料问题、施工质量不达标、运维不及时和自然环境影响等因素,并形成相关的书面报告。

(10)对盾构隧道内渗漏情况进行分类评估。

(11)分析渗漏点混凝土损坏程度、水质状况,评估渗漏水对结构承载能力和耐久性的影响[2]。

3 盾构隧道渗漏水原因分析

3.1 盾构隧道设计理念

盾构隧道发生渗漏水首要因素是它的多缝特性,而这又与盾构隧道的结构与构造设计相关,拼接缝较其他部位更易产生渗漏水。

盾构管片、拼接缝、相关预留孔、弹性密封垫及内部嵌缝条等组成了区间隧道防水体系。螺栓孔、注浆孔和手孔等也经常出现渗漏水,但前两者发生渗漏水的情况较多。螺栓孔和手孔一般不与管片背后的空腔水直接接触,而是通过拼接缝间接发生渗漏。纵缝和环缝是最容易发生渗漏水的部位,它们直接与管片背后的空腔水联通,水从拼接缝直接渗入或流入[3]。

原设计构想中,理想情况下弹性密封垫径向宽度的重叠量为22~25 mm,适当承受环面间张开4~6 mm。当环间错台量达到4~8 mm或者更大一点,只要管片间密封垫不失效,理论上隧道不会产生渗漏水。但由于整个环面上的密封垫并不是完整的,分别粘贴在十多块尺寸并不一致的管片上,装配后仅环缝单侧整环密封垫长达十几米,通常情况下拼接缝长度是隧道本身的十几倍、几十倍,且存在许多凹凸组合,加上防水材料不达标、施工条件差,即便错台量<8 mm甚至更小的情况下也会产生渗漏水。如果隧道椭圆度保持良好,各管片之间对接平整、紧密,不发生较大错位,管片上的弹性密封垫一般情况下都能正常发挥功效,隧道整体防水效果是可以满足设计要求的,但恰恰是因施工质量、地质条件等影响,导致弹性密封垫时常满足不了设计要求,产生渗漏水[4]。

3.2 盾构施工特点

盾构隧道的病害与盾构施工过程、周边地质条件、临近施工等有密切关系,主要体现在如下几点:

(1)施工中新产生的不规则裂缝、拼接缝不密贴形成错台或张开、弹性密封垫质量较差、橡胶止水带与管片的粘结不牢固等施工阶段产生的问题。

(2)隧道所在的特殊地质土层长期变形,水土流失等地质条件问题。

(3)施工过程中曾经发生过涌流或其它施工险情,对结构产生影响。

(4)设计单位对结构防水问题的认知深度不足、当时设计标准可能存在部分缺陷,导致设计出现问题。

(5)相邻位置区域,有大型工程项目的活动影响,尤其是大型基坑工程及大直径隧道上下穿越施工,对结构纵向、横向变形产生影响,导致管片变形错位,从而引起渗漏水。

(6)项目建设体量大,施工强度高,设计施工技术力量及管理水平难以满足质量要求。

3.3 盾构隧道主要渗漏水及成因

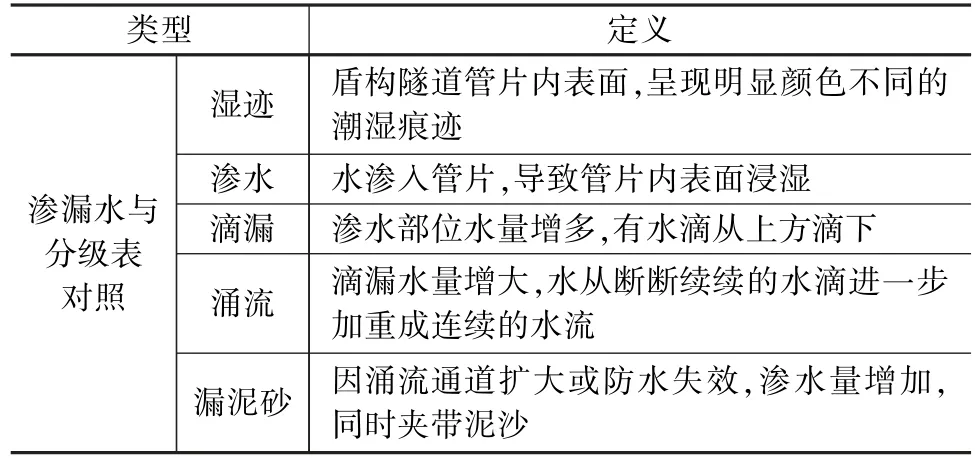

3.3.1 隧道渗漏水情况分类及定义(见表4)

表4 隧道渗漏水情况分类及定义[5]

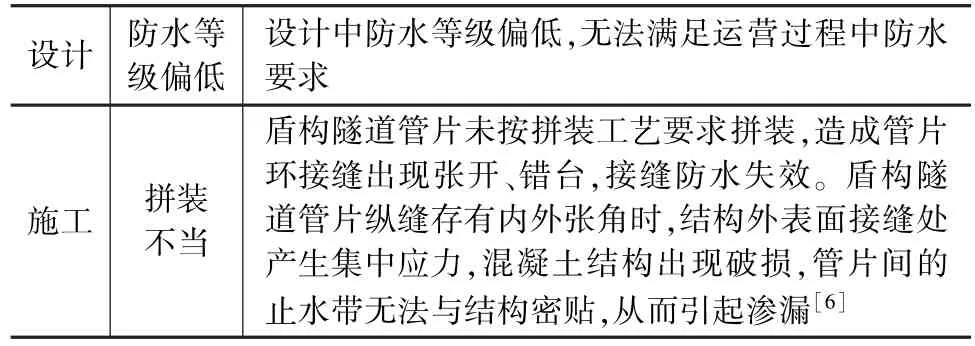

3.3.2 隧道渗漏水的产生原因(见表5)

表5 隧道渗漏水产生原因

道床脱空也会造成渗漏水、翻浆冒泥等,道床脱空是指道床嵌缝混凝土与管片存在的不同程度的剥离[7]。道床脱空的成因见表6。

表6 地铁盾构隧道道床脱空的成因

4 盾构隧道渗漏水治理综合措施

4.1 盾构管片接缝渗漏修复

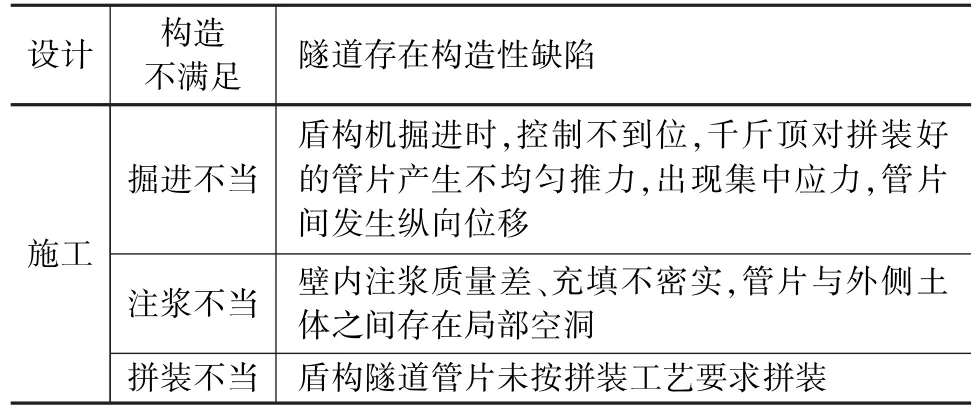

(1)为了保证化学灌浆的压力效果,首先在渗漏水部位两端各延长20~50 cm位置钻孔设立隔离柱[8],用切割机清理渗漏水缝部位的两内侧,如图1所示。

图1 隔离柱示意

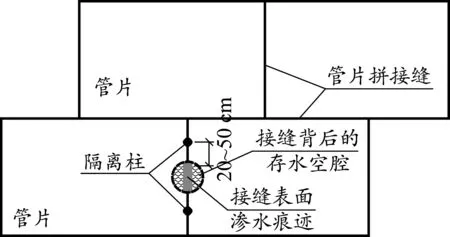

(2)用快速封堵材料对渗漏水缝部位底部进行封堵,用φ14 mm钻头钻孔,安装注浆嘴。

(3)通过已安装好的注浆嘴,采用KT-CSS系列改性环氧树脂材料进行化学灌浆[9],通过KT-CSS控制灌浆工法,确保注浆饱满度达到95%以上,超过国家规定的85%标准。粘接原来因密封胶失效而形成与结构之间的渗漏缝隙,修复原来密封胶的功能。

(4)灌浆完成后,待环氧树脂类材料固化后,撤除注浆嘴,清理管片缝内的灰尘,用热吹风对管片缝进行加热升温,然后在管片缝内填塞KT-CSS系列高弹性的非固化橡胶材料。

(5)在非固化橡胶材料表面涂刷两层KTCSS系列环氧改性聚硫密封胶和一层玻璃纤维布,如图2所示。

图2 管片接缝处理示意

4.2 盾构端头井渗漏修复

(1)为了保证化学灌浆的压力效果,首先在渗漏水部位开槽,槽宽20 mm,槽深大于50 mm。

(2)用KT-CSS系列聚合物快速封堵材料对渗漏水缝部位底部进行封堵,用φ14 mm钻头钻孔,安装注浆嘴。

(3)通过已安装好的注浆嘴,采用KT-CSS系列改性环氧树脂材料进行化学灌浆,通过KT-CSS控制灌浆工法,确保注浆饱满度达到95%以上,超过国家规定的85%的标准。

(4)灌浆完成后,待KT-CSS系列改性环氧树脂材料固化后,撤除注浆嘴,清理管片缝内的灰尘,用热吹风对管片缝进行加热升温,然后在管片缝内填塞高弹性的KT-CSS系列非固化橡胶材料。

(5)在非固化橡胶材料表面涂刷两层KT-CSS系列环氧改性聚硫密封材料和一层芳纶纤维布作为密封胶的胎基,从而增加韧性。

4.3 壁后注浆

采用控制灌浆技术对结构背后的存水空腔充填灌浆,把空腔水变成裂隙水,把有压力的水变成无压力水,从而达到整治的目的[10]。

4.3.1 盾构区间渗漏壁后注浆

(1)首先降低隧道涌水量。拧出预留注浆孔的六角螺母,用冲击钻沿预留注浆孔打孔,孔径建议为25 mm(封孔器直径为24 mm),用机械式封孔器封孔,并安装好注浆管。

(2)打孔注浆顺序为:按照线路坡度,从高程较高处向高程较低处施工,同一侧注浆孔先注下端孔,依次向上。

(3)先采用50 cm短钻杆钻孔,然后采用1.5 m的长钻杆,直至钻通盾构,钻到围岩。对管片结构后面充填灌浆和对松散的围岩进行固结灌浆、帷幕灌浆,减少壁后的空隙和围岩的透水率,采用KTCSS控制灌浆工法,低压、慢灌、快速固化、间隙性分序的控制灌浆工法,最大注浆压力应小于1.0 MPa。

(4)改性环氧材料注浆孔深约450 mm。当注浆压力大于0.5 MPa时停止该孔的注浆。

(5)注浆直至排气孔排出均匀浆液,要求注浆孔和排浆孔设置浆液阀,出浆孔应设浆液回浆管,保证回流浆液流入储料桶。当排浆孔无空气排出时,关闭出浆孔阀门,保持压力2~3 min即可停止注浆,待终凝后将闸阀拆除,填塞注浆孔,用堵头封闭,进行防锈处理[11]。

(6)管片间缝隙出水,用快速封堵材料对缝隙进行临时性封堵,然后再按照管片接缝渗漏水的工艺进行处理。

4.3.2 盾构端头井渗漏壁后注浆

(1)首先对端头施工缝位置和表面不密实进行清理后封闭。然后在端头面和管片吊装孔位置用大功率电锤进行钻孔,安装注浆嘴。

(2)对安装好的注浆嘴进行灌注KT-CSS系列水泥基类材料。

(3)在施工缝两侧和端头不密实位置钻孔安装止水针头,使用KT-CSS系列改性环氧树脂类进行化学灌浆堵漏加固。

(4)撤除注浆嘴,清理施工缝,以水泥沙浆封闭补实后,喷涂水性渗透结晶材料作为第二道防水和固定KT-CSS系列非固化橡胶类材料用途,或用KTCSS系列环氧改性聚硫密封胶封闭。

4.4 盾构管片缺陷渗漏水整治

4.4.1 裂缝渗漏水整治

(1)用快速封堵材料对裂缝部位进行封堵,用φ10 mm钻头钻孔,安装注浆嘴,注浆嘴间距150~200 mm。

(2)通过已安装好的注浆嘴,采用KT-CSS系列改性环氧树脂材料进行化学灌浆,通过KT-CSS控制灌浆工法,确保注浆饱满度达到95%以上,超过国家规定的85%的标准。

(3)灌浆完成后,待环氧树脂材料固化后,撤除注浆嘴。

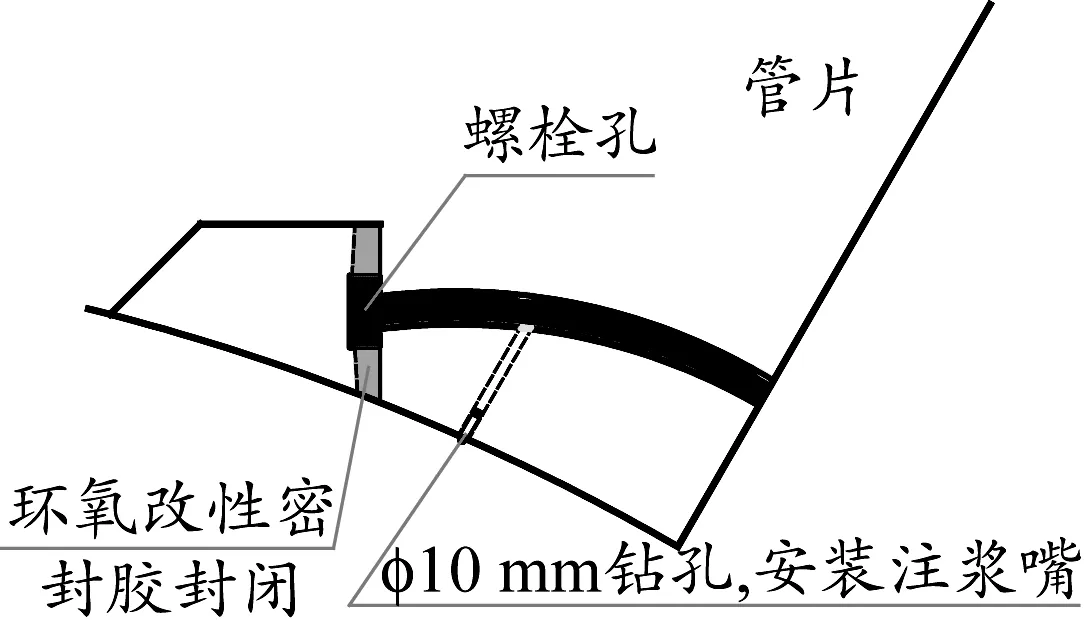

4.4.2 盾构管片螺栓孔渗漏水整治

(1)采用φ10 mm钻头钻孔,斜向螺栓孔位置,贯穿相交到螺栓孔,安装注浆嘴。

(2)通过已安装好的注浆嘴,采用KT-CSS系列改性环氧树脂材料进行化学灌浆,通过KT-CSS控制灌浆工法,确保注浆饱满度达到95%以上,超过国家规定的85%的标准。

(3)灌浆完成后,待环氧树脂材料固化后,撤除注浆嘴,采用环氧改性密封胶封闭螺栓孔的根部,如图3所示。

图3 螺栓孔处理示意

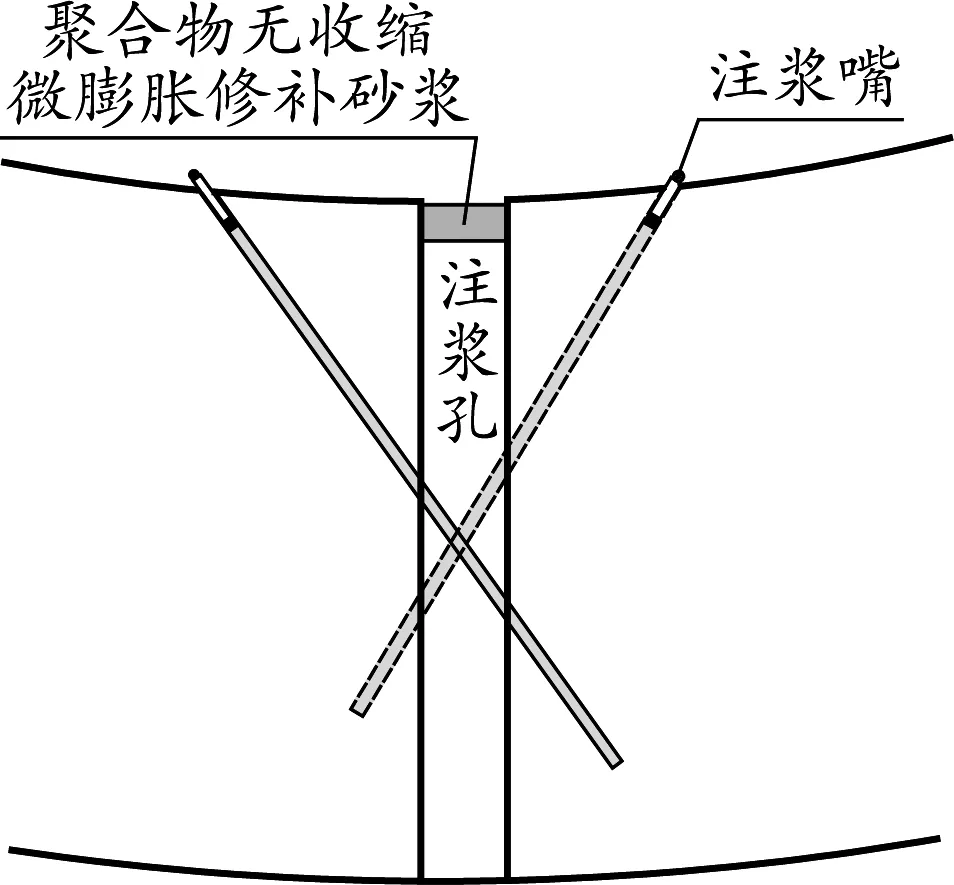

4.4.3 盾构管片注浆孔、吊装孔、管片结构预留的二次注浆孔渗漏水整治

(1)采用φ10 mm钻头钻孔,在注浆孔侧边斜向孔位置,贯穿相交到注浆孔,安装注浆嘴。在孔周边钻孔3~4个。

(2)通过已安装好的注浆嘴,采用KT-CSS系列改性高渗透环氧树脂材料进行化学灌浆。通过KTCSS控制灌浆工法,确保注浆饱满度达到95%以上,超过国家规定的85%的标准。确保注浆孔内收缩的砂浆空隙全部填充进高渗透环氧树脂。使孔内65 cm范围内砂浆的饱满度达到90%以上,与结构完全粘接在一起,确保能抗地下水压,不会存在水压大把注浆孔冲开的可能。

(3)灌浆完成后,待环氧树脂材料固化后,撤除注浆嘴。

(4)凿除或电锤、电镐清理注浆孔内砂浆,深度在15 cm左右,采用聚合物无收缩微膨胀修补砂浆或环氧砂浆进行填塞,进一步加强注浆孔的封堵,确保注浆孔不被冲开,如图4所示。

图4 注浆孔处理示意

4.5 道床脱空渗漏水、翻浆冒泥整治

(1)锚固道床。根据地质情况,决定锚杆的深度和长度,采用中空注浆锚杆。或采用化学锚杆、中空涨壳式注浆锚杆。主要是固定道床。锚固前打泄压孔,泄水压。

(2)采取灌注KT-CSS系列特种水泥基无收缩灌浆材料,采用KT-CSS控制灌浆工法,要有泄压孔和观测孔。

(3)对轨道板和基层分离的,还需要向夹层灌注KT-CSS系列耐潮湿低黏度环氧结构胶粘接,通过KT-CSS控制灌浆工法,确保注浆饱满度达到95%以上,超过国家规定的85%的标准。

(4)对管片壁后进行回填灌浆,灌注牙膏状浓浆,采用KT-CSS控制灌浆工法。

5 结束语

通过采用修复拼缝密封胶系统和背后回填灌浆的综合技术措施,可以有效地将结构后面的空腔水变成裂隙水,结合具有一定韧性的改性环氧材料,堵漏的同时对盾构管片结构进行了加固处理,也能抗车辆对结构的震动扰动和荷载扰动[12]。目前已经对多个盾构隧道的渗漏水进行了成功整治,并且获得了国家发明专利,为同类地下盾构隧道的防水堵漏提供借鉴。