CRTS双块式无砟轨道新型嵌套式轨排支撑架施工技术

2020-02-23

(中铁四局集团第五工程有限公司,江西 九江 332000)

0 前言

CRTS双块式无砟轨道因其结构整体性强、稳定性高、平顺性好、结构耐久性强、经济性好、维修少等特点[1],广泛应用于我国高速铁路建设中。无砟轨道施工技术,一直采用传统施工技术,劳动力投入量大,既费时又费力,施工功效低,施工精度控制难度大,后期扣件更换率高,施工成本亦是居高不下[2]目前各方面均未得到较大发展。其中用于道床板施工的轨排支撑架的稳定性是决定道床板混凝土浇筑前后轨面数据是否稳定的关键因素。该文通过研究CRTS双块式无砟轨道道床板施工技术,对传统轨排支撑架进行改进优化。优化后的新型嵌套式轨排支撑架托梁采用了内外嵌套式结构,通过内外套滑动的方式实了轨向与高低的调节互不干涉以及精调后内外套单独锁定,解决了传统轨排支撑架精调时费时费力,精调后轨排支撑架整体稳定性差、应力集中造成精度不易控制的问题。该文主要阐述了新型嵌套式轨排支撑架在桥梁无砟轨道施工中的应用。

1 传统的施工技术

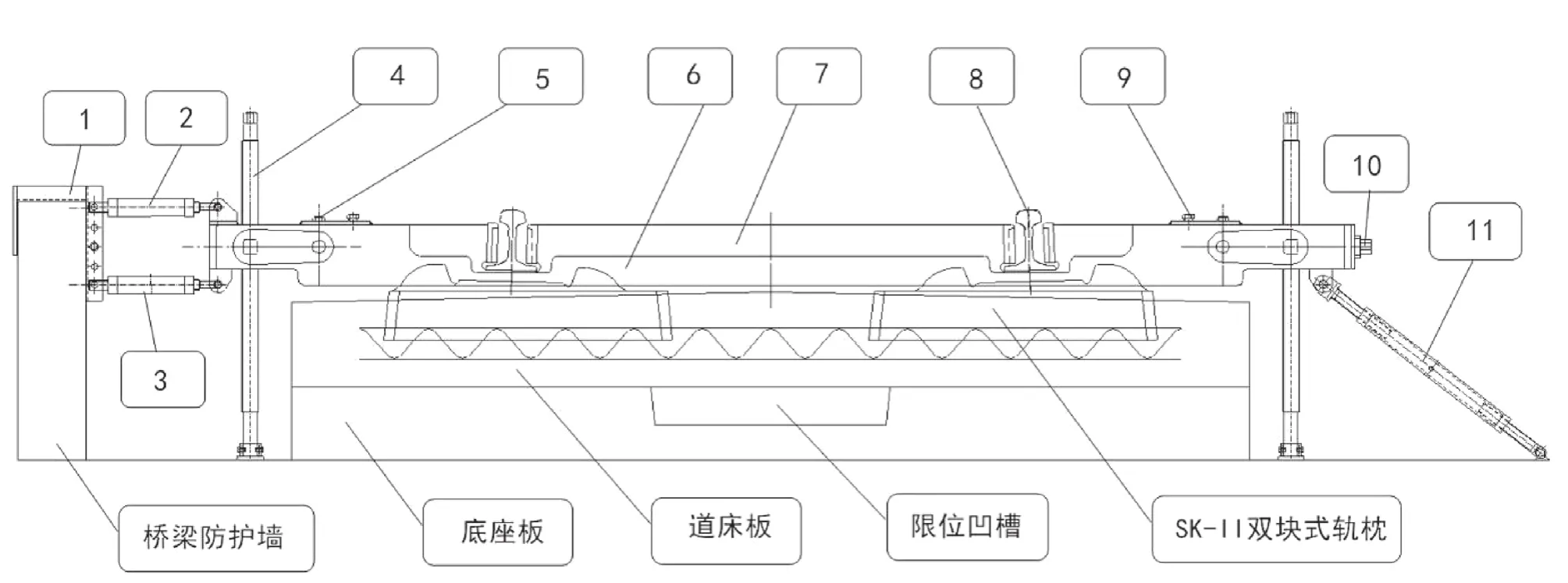

CRTS双块式无砟轨道道床板传统施工技术的主要框架是轨排支撑架。传统轨排支撑架因其结构简单、适用性强等特点广泛应用于各种工况的双块式无砟轨道道床板的施工中,在托梁两侧以设置横向可调节撑杆的方式进行固定[3](如图1所示)。施工精调是通过反复调整轨排支撑架,横向可调节撑杆和竖向调节螺杆,使轨排支撑架轨面数据满足要求。横向调整是通过硬撑托梁两侧的可调节撑杆完成的,这种采用传统轨排支撑架的施工技术精调至少需要4遍以上(日进度120 m需耗时3 h~4 h以上)的循环调整才能满足要求,工序烦琐,需耗费大量劳动力,费时费力,施工功效低。并且精调后轨排支撑架竖向调节螺杆与地面之间受两侧撑杆的硬撑作用会产生反作用力,极易造成轨排支撑架局部应力较集中的现象,在道床板混凝土浇筑过程中受混凝土冲击作用和振捣影响产生应力释放导致轨排支撑架轨面数据超限,整体稳定性差,施工精度不易控制,也是后期长轨精调时扣件更换率较高的原因之一,施工成本更是居高不下。

图1 传统轨排支撑架固定图

2 新型嵌套式轨排支撑架施工技术

2.1 新型嵌套式轨排支撑架结构设计

新型嵌套式轨排支撑架是结合传统轨排支撑架的缺点,为配合智能精调机的使用而设计的。新型嵌套式轨排支撑架打破固有思维,将托梁优化为内外嵌套式结构。托梁内套与横向调节螺杆连接,横向调节螺杆转动带动托梁内套,相对托梁外套横向移动,实现了对轨向的单独调节;托梁外套与竖向调节螺杆连接,带动托梁外套上下移动,实现了对高低的单独调节[4]。新型嵌套式轨排支撑架由托梁系统、调节螺杆、角度调节装置、工具轨及固定扣件、固定及锁定装置等组成(如图2、图3所示)。

图2 新型嵌套式轨排支撑架结构设计图

图3 新型嵌套式轨排支撑架实物图

2.1.1 托梁系统

托梁系统为嵌套式结构,分托梁内套和托梁外套。内外套相对独立,通过十字销轴在竖向调节螺杆处连接,托梁内外套可相对滑动而不影响竖向高低的调节,可实现轨排支撑架的高低(高程)和轨向(中线)单独调节而不互相牵扯。

2.1.2 调节螺杆

调节螺杆分为竖向调节螺杆和横向调节螺杆。旋转竖向调节螺杆可实现轨排支撑架的高低调节,竖向调节螺杆结构图如图4所示。旋转横向调节螺杆可实现轨排支撑架的轨向调节,横向调节螺杆结构图如图5所示。避免了传统轨排支撑架轨向与高低的调节相互干扰的问题。

2.1.3 角度调节装置

角度调节装置主要由调节螺栓和连接板组成。调节螺栓与竖向调节螺杆通过连接板连接,调节螺栓的正、反向旋转通过连接板实现竖向调节螺杆的角度调整,如图6所示。

2.1.4 固定及锁定装置

固定及锁定装置包括托梁内外套锁定装置、防护墙侧上层外套锁定拉杆及下层内套锁定拉杆和线间的横向辅助锁定拉杆。精调前先通过防护墙侧上层外套锁定拉杆对托梁外套进行锁定,精调完成后通过防护墙侧下层内套锁定拉杆及线间横向辅助锁定拉杆对托梁内套进行锁定。为了消除内外套托梁的间隙误差,在复核轨面数据无误后通过托梁内外套锁定装置实现轨排支撑架的最终锁定(如图7所示)。从结构力学的角度分析,防护墙侧锁定拉杆、线间的横向辅助锁定拉杆及内外套锁定装置使新型嵌套式轨排支撑架与梁体之间形成了超静定结构,整体稳定性较好(如图8所示)。

图4 竖向调节螺杆结构图

2.2 新型嵌套式轨排支撑架工作原理

图5 横向调节螺杆结构图

新型嵌套式轨排支撑架相比传统轨排支撑架,其工作原理和操作流程上均发生了根本的转变。结合无砟轨道道床板智能化施工工艺,首先在智能分枕机上完成轨排支撑架的智能组装,松开轨排支撑架托梁内外套锁定螺栓,通过调节横向调节螺杆使内外套托梁完成对中,并将轨排支撑架的竖向调节螺杆的角度和高度调节至适当位置,由智能粗铺机运送轨排支撑架至预铺设位置;全站仪通过CPⅢ控制网自由设站后转为自动测量模式,实时测量轨排支撑架的空间三维状态,配合智能粗铺机进行粗调后完成粗铺。安装防护墙固定座及配套拉杆,通过上层的外套锁定拉杆并对完成粗铺的轨排支撑架托梁外套进行锁定。依次类推,完成当日进度的所有轨排支撑架的粗铺和外套锁定。智能精调机(1组2台)上道并完成自校,全站仪重新自由设站后与智能精调机进行通信锁定,智能精调机的机械臂伺服调整器连接至轨排支撑架的横向和竖向调节螺杆上(如图9所示)。启动全站仪自动测量模式和智能精调机连续自动精调模式,实测数据通过数据管理系统实时处理并传回智能精调机的控制系统,控制机械臂伺服调整器精确转动轨排支撑架的横向和竖向调节螺杆(单次动作精度可以达到0.001 mm),实现轨排支撑架的轨向(中线)和高低(高程)的调整。轨向和高低的调整虽为同时完成却互不干扰,均为独立调节,避免了传统轨排支撑架人工来回调整撑杆和调节螺杆既费时又费力的现象,同时避免了大量劳动力的投入,极大地提高了轨排支撑架精调的功效。智能精调机工作时2台为1组,联机后同时完成每榀轨排支撑架的精调(如图10所示)。以此类推,完成当日进度的所有轨排支撑架的第1遍精调;之后,全站仪与智能精调机重新建站联机锁定,智能精调机自动行走对已完成第一遍精调的所有轨排支撑架的轨面进行数据校核(智能精调机自动行走复核120 m数据仅需要4 min),发现超限数据会通过声光系统提示预警;对局部超限点进行调整后对所有轨排支撑架的轨面数据重新进行自动复核,确认无误后安装防护墙侧下层内套锁定拉杆及线间横向辅助锁定拉杆,对托梁内套完成锁定;确认所有轨排支撑架锁定完成后,智能精调机再次自动行走对所有轨排支撑架的轨面数据进行复核,确认无误后通过托梁内外套锁定装置实现轨排支撑架的最终锁定并完成混凝土浇筑前轨面数据的采集。整个精调过程中轨排支撑架的锁定均为逐级完成,避免了轨排支撑架局部应力较集中的现象,完成120 m轨排支撑架的全部精调工作用时不到1.5 h,极大地缩短了轨排支撑架的精调时间。待道床板混凝土初凝后,松开竖向调节螺栓1/4圈~1/2圈,同时松开扣件和鱼尾板螺栓,避免温度变化时轨排支撑架工具轨伸缩对混凝土造成破坏。在轨排支撑架拆除前,需先拆除防护墙侧锁定拉杆及线间横向辅助锁定拉杆后,重新复紧全部扣件和鱼尾板螺栓,智能精调机对轨面数据进行采集(用于与混凝土浇筑前的数据进行对比分析)后按顺序拆除轨排支撑架进入下1个循环作业。

图6 角度调节装置结构图

图7 轨排支撑架锁定结构图

图8 轨排支撑架锁定后稳定性示意图

表1 新型嵌套式轨排支撑架应用效果对比

图9 智能精调机机械臂伺服调整器与轨排支撑架调节螺杆连接图

图10 智能精调机联机精调作业

3 新型嵌套式轨排支撑架应用效果

新型嵌套式轨排支撑架托郑万高铁无砟轨道智能化施工改进优化而来,并在郑万高铁无砟轨道施工中进行了推广应用。通过对比传统轨排支撑架施工技术(见表1),CRTS双块式无砟轨道道床板施工采用新型嵌套式轨排支撑架后,测量人员和作业人员数量大幅度减少,整个精调用时节约了一半以上,缩短了施工工期,减少了劳动力的投入和作业人员的劳动强度,施工工效有了显著提高。新型嵌套式轨排支撑架采用的内外嵌套式托梁和独立的横向和竖向调节螺杆实现了轨向和高低的独立调节,避免了精调过程中局部应力集中造成的数据超限,整体稳定性较好,施工精度容易控制。后期长轨精调扣件更换率明显降低,实现了从传统费时费力的施工技术向智能化施工技术的根本转变。

4 结语

该文阐述的新型嵌套式轨排支撑架颠覆了传统轨排支撑架设计思维,通过托梁内外套滑动的方式实现轨向调整。锁定后的轨排支撑架有很强的稳定性,解决了传统轨排支撑架费时费力、稳定性差及施工精度不易控制等问题。施工功效显著提升,从根本上降低了后期长轨精调扣件的更换率和施工成本。新型嵌套式轨排支撑架配合智能精调机在高速铁路建设方面具有广阔的应用前景和推广应用价值。