湘钢SAE10B33A 铸坯角部裂纹分析及改善

2019-05-22张浩

张 浩

(华菱湘潭钢铁有限公司,湖南 湘潭 411101)

湘钢炼钢厂3#连铸机为150mm×150mm的高效连铸机,主要生产高品质、高附加值的冷镦钢。炼钢厂3#连铸机生产的150mm×150mm含硼冷镦钢SAE10B33A连铸坯在开发初期,通过铸坯表面酸洗发现铸坯角部存在较严重的横向裂纹缺陷。经高线厂轧制后,盘条表面伴随着严重裂纹与结疤等缺陷,导致最终盘条在冷镦过程中出现严重开裂现象,不能满足客户使用需求。本文对湘钢生产的150mm×150mm方SAE10B33A铸坯角部横向裂纹产生的原因进行了分析,并提出了相应的改善措施。

1 钢种化学成分及生产工艺

本文研究的钢种为SAE10B33A,其化学成分如表1所示,该钢种属于含硼冷镦钢。

表1 钢中化学元素的质量分数(%)

2 铸坯表面裂纹原因分析

2.1 铸坯表面裂纹分析

湘钢炼钢厂3#连铸机生产150mm×150mm方SAE10B33A连铸坯轧制的27.0mm盘条后,取盘条尾部300mm长试样,利用盐酸∶水为1∶1的热酸进行腐蚀,发现尾部试样存在如图1所示裂纹缺陷。取裂纹缺陷处试样进行金相分析,如图2所示。从金相图片可看出,盘条裂纹来源于铸坯。

图1 盘条酸洗缺陷照片

图2 盘条缺陷金相照片 200X 3%硝酸酒精腐蚀

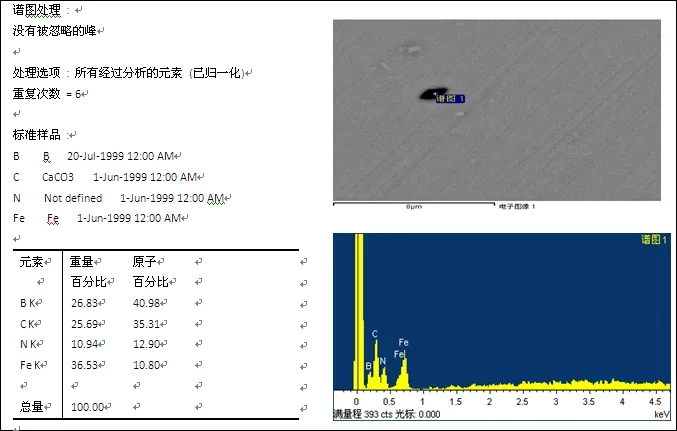

取300mm长150mm×150mm方SAE10B33A连铸坯试样,利用盐酸∶水为1∶1的热酸进行腐蚀,发现铸坯角部振痕位置存在严重的横裂纹缺陷,如图3所示。取铸坯横裂纹试样进行金相检测与能谱分析,如图4~5所示。横裂纹存在于铸坯振痕位置,且裂纹处出现了大量B、N等元素的富集。

图3 铸坯酸洗缺陷

图4 铸坯缺陷照片 200X 3%硝酸酒精腐蚀

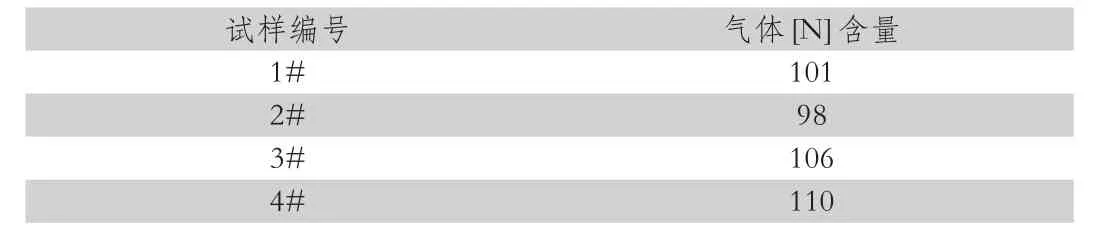

对有缺陷的铸坯前后4炉钢,每炉钢取1个试样,分别对应1#~4#,进行气体[N]含量检测,气体[N]含量均>90ppm,具体检测结果如表2所示。

图5 铸坯缺陷能谱图

表2 钢中气体[N]含量(ppm)

综上所述,在铸坯凝固过程中由于角部振痕处为铸坯最薄弱的地方,炼钢铸坯气体N含量高,与钢中Al、B等元素形成AlN、BN等进一步弱化了铸坯角部振痕处晶界强度,形成了铸坯角部裂纹,导致轧制过程中盘条出现裂纹缺陷。

2.2 硼对铸坯角部裂纹的影响

目前,硼导致铸坯产生裂纹的机理主要集中在两个方面:细小BN的生成、钢中FeB相的重熔反应。

(1)BN的生成对钢高温塑性的影响。B作为一种性质活泼的化学元素,在钢中与N反应的倾向强于Al、Nb等合金元素。当钢水中N含量较高时,B容易与N反应生成BN,并在晶界沉淀。在高冷速下,含B钢的BN晶界析出物细小,连续钉扎在奥氏体和基体变形处,降低了晶界的流动性,使再结晶温度提高。由于再结晶受阻,晶界不能迁移,应力在晶界处集中而不能消除,从而引起晶界的脆化,使钢的裂纹敏感性增加[1]。根据相关研究[2],在C-B钢中,当N含量从50×10-6提高到90×10-6时,就可以优先在原始奥氏体晶界出现大量细小BN沉淀。

(2)钢中Fe-B相的重熔对高温塑性的影响。相关文献指出[3],钢中加入硼后,连铸中凝固的钢水会再次熔化。原位分析表明,硼在晶界和树枝晶区偏析,从模拟的Fe-B相图来看,重熔后的钢水熔点低,使钢液长时间处于熔融状态,凝固时间的延长被认为是导致铸坯缺陷的主要原因。且这种重熔现象会随着钢中C含量及其它合金元素的加入向着低硼含量一侧移动,使钢在较低的硼含量下就能够发生熔化。如图6所示,在Fe-B合金中加入Mn和Si,在极低的硼含量下就可以发生这种重熔现象。因此,可以推断即使极低的硼含量下由于钢中其它元素的影响,会生成低熔点的Fe-B相导致铸坯缺陷。

图6 Fe-B-Mn-Si合金相图

图7 钢中合金元素的氧化顺序

(3)含硼钢中固溶硼的稳定性控制。硼提高淬透性与钢中加入的总硼量没有直接关系,能起到有益作用的硼是除去与氮、氧反应生成化合物以外的,溶解在奥氏体中的硼。而且硼的化学性质十分活泼,能与钢中的氧、氢、硫、碳等元素反应生成化合物。为了充分发挥硼在钢中的作用,就要防止或降低与氧、氮反应的硼量。

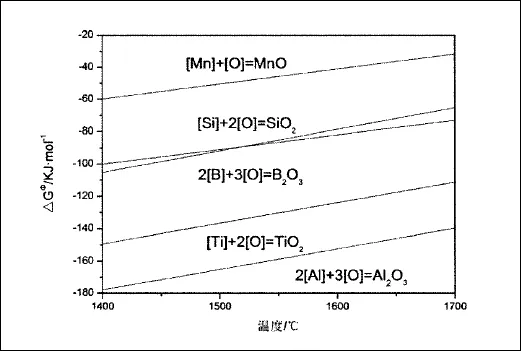

相关文献[4]指出,钢中元素脱氧能力由大到小依次为Al>Ti>Si>B>Mn>C>Fe,其中Al的脱氧能力要远大于其余几种元素,优先与氧反应,如图7所示。一般钢水采用铝脱氧都会在钢水中保留一定的残余铝,避免B的损失。

比较钢中强氮化物形成元素B、Ti、A1 1600℃时与氮反应的自由焓变,如(1)~(3)式[4]

[Ti]+[N]=TiN △Gθ=-291000+107.9T (1)

[B]+[N]=BN △Gθ=-267486+100.3T (2)

[Al]+[N]=AIN △Gθ=-129626+19.72T (3)

由以上式子可以得出Ti、B、A1三种元素的固氮能力由大到小为:Ti>B>A1,如图8所示。钢中的理想Ti/N的值为3.4,只要Ti含量与N含量的比值超过3.4就能保证B与N反应的可能性降至最低,保护钢中加入的硼。从A1、Ti、B三者脱氧和固氮反应的自由焓变来看,三种合金元素的加入顺序应该为先加铝充分脱氧后,再加入固氮,这样可以充分发挥Ti固氮的作用,最后再加入硼,这也是冶炼含硼钢的最广泛采用的经典工艺[6]。

图8 钢中合金元素固氮能力比较

3 铸坯表面裂纹改善措施

(1)调整精炼过程中硼铁的加入时机,先加入适量的铝,待钢中脱氧完全后,再加适量的钛固定钢中氮元素。精炼钢包炉出站前加入适量的硼铁,以减少B与N的结合几率,从而减少BN的生成。(2)转炉保证出钢口外围平整,防止出钢时钢水散流,减少出钢过程中空气中[N]的吸入。(3)精炼过程中,控制冶炼过程中的埋弧效果,严禁出现送电时弧光四射的现象发生,减少由于电弧裸露造成的电离增氮。(4)连铸做好保护浇注,长水口与大包、上水口与下水口之间必须进行密封;换包过程中需对长水口碗口残钢清理干净,并加密封垫圈。减少浇铸过程中SAE10B33A钢的二次氧化,从而减少钢中的气体[N]含量。

通过采取上述措施,湘钢后续生产的SAE10B33A系列含硼冷镦钢气体[N]含量控制在60ppm以下,铸坯表面质量较好,盘条酸洗表面无裂纹,取样进行能谱分析也未发现大量B、N等元素的富集。目前湘钢SAE10B33A系列含硼冷镦钢月产6000吨以上,客户使用正常。

4 结论

(1)湘钢SAE10B33A铸坯角部裂纹产生的主要原因是钢中气体[N]含量太高,钢水中形成了大量的AlN、BN等弱化了铸坯角部振痕处晶界强度,形成了铸坯角部裂纹。

(2)通过采取上述措施,湘钢SAE10B33A铸坯角部裂纹得到了明显改善,最终产品质量满足客户要求。