TC11钛合金零件组织缺陷分析

2019-05-22吴晓东侯智敏王彦皓

吴晓东,侯智敏,李 浩,李 维,王彦皓

(西部钛业有限责任公司,陕西 西安 710201)

TC11钛合金的名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,相当于俄罗斯BT9合金是一种α-β型热强钛合金[1]。在生产TC11合金棒材和零件的过程中发现了一些冶金质量问题。如金属夹杂、非金属夹杂和化学成分偏析等,特别是在对TC11钛合金零件进行高、低倍组织检验时发现各类偏析和显微组织不合格。本文对TC11钛合金零件生产过程中发现的暗条的特征及形成原因进行了深入分析。为后续生产提供了工艺控制措施。

1 缺陷的分析

(1)低倍组织分析。经3次AVR(真空自耗熔炼)的TC11钛合金铸锭经多火次锻造成形后,在使用棒材进行锻造后,零件检测时发现低倍组织中出现肉眼可见的不连续暗条。

(2)微观组织分析。对零件低倍暗条处进行显微观察,发现黑色条带区高倍组织均存在初生α相含量偏少的现象,同时初生α相形貌呈现针状。见图1。

图1 缺陷处显微组织

(3)显微硬度分析。在对零件缺陷处及基体进行显微硬度测试,条带区和基体区的显微硬度未见明显差异,见表1。

表1 不同区域显微硬度(HV)

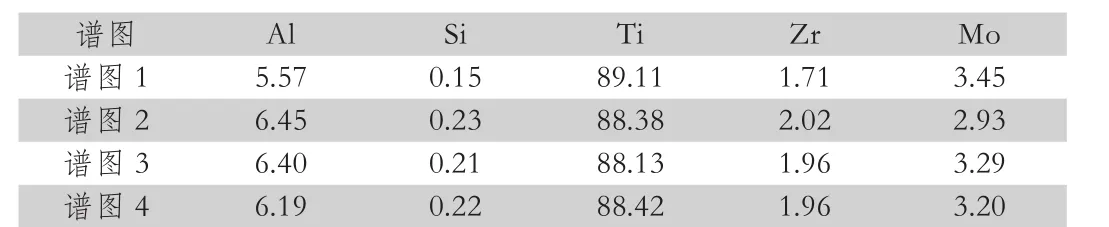

谱图 Al Si Ti Zr Mo谱图 1 5.57 0.15 89.11 1.71 3.45谱图 2 6.45 0.23 88.38 2.02 2.93谱图 3 6.40 0.21 88.13 1.96 3.29谱图 4 6.19 0.22 88.42 1.96 3.20

图2 缺陷能谱分析

能谱分析发现,组织异常处,Al元素有偏低趋势(标准要求5.8%~7.0%),Mo元素有偏高趋势(标准要求2.8%~3.8%),Zr元素较组织正常区偏低。

(5)热处理分析。为确定零件锻造是够对组织产生影响,对同炉号生产的零件用棒材试样进行低倍检查,并对同一棒材试样进行978℃/1h,WQ(零件锻造加热温度Tβ-30℃),再次低倍检查。见图3。

图3 TC11棒材R态及978℃/1h,WQ后组织演变

(a) R态低倍组织;(b) R态高倍组织 500×

(c) 978℃/1h,WQ后低倍组织;(d) 978℃/1h,WQ后高倍组织 500×

图3可见,TC11棒材R态时显微组织为双态组织,缺陷区域具有以下几个特征:①TC11零件缺陷处低倍存在不同轻重程度的暗线; ②TC11零件缺陷处高倍组织表现为初生α相含量不同程度的减少;③缺陷处显微硬度与基体区无明显差异;④缺陷处存在贫铝高钼的偏析趋势。⑤贫铝高钼的轻微波动在R态棒材组织的影响未表现出来,但可在相变点温度下30℃左右受热时显现。在零件模锻过程中由于锻件温升导致缺陷区温度接近或超过相变点,从而导致初生α相偏少或消失。

2 缺陷的成因

TC11钛合金叶片表面上发现的暗条或暗点大多为富钼相稳定化元素的成分偏析形成。同时对叶片的横截面进行组织检验时也会发现暗条,大部分的暗条为叶片锻造过程因局部剧烈变形而形成的,称为锻造应变线,且暗条位置大多相同。

但从缺陷分析来看,基本可判定成因为冶金类缺陷。缺陷处出现了贫铝高钼的现象,铸锭的配料中AlMo中间合金和铸锭的熔炼两个环节是重点关注对象。

(1)配料中间合金分析。钛合金中加入的中间合金原则是:①熔点低于纯钛(1668℃);②若熔点接近纯钛,粒度要小,以有效增加材料的比表面积,提高中间合金在VAR熔炼过程中的溶解速率。由于钼元素在熔炼时存在易于偏析的倾向,为了降低风险,铝钼合金的粒度有着严格的要求,粒度≤0.8mm。见图4。

图4 AlMo中间合金尺寸

(2)熔炼过程分析。TC11铸锭的熔炼为3次VAR熔炼,成品锭锭型为Φ720mm。整个熔炼生产过程的熔炼电流较平稳,未发生异常波动现象。铸锭冒口深度100mm。

(3)综合成因分析。在熔池中电磁力搅拌作用下(电磁力搅拌条件下熔池中熔体流动情况见图5),被钛液裹挟流向熔池心部。若铝钼中间合金中存在0.8mm以上的大颗粒未完全熔化的铝钼颗粒在熔池底部深过冷区,做为异质形核点,被快速凝固的固相包裹,形成“夹生料”。

从图6的TiMo二元相图可以看出,高Mo含量的钛液熔点更高,这意味着富Mo熔体区域会比其它区域优先形核,从而在铸锭径向心部形成富Mo偏析区。

图5 电磁力作用下VAR稳态熔炼阶段熔池内熔体流动情况

图6 Ti-Mo合金二元相图

3 结论

①AlMo合金粒度过大,导致在铸锭的一次熔炼过程中未能充分溶解,且富集在铸锭的心部。随后的二次、三次VAR熔炼中,AlMo虽会充分合金化,但在电磁力搅拌条件下铸锭心部熔体是流动最不充分的区域,该区域的不充分搅拌抵消了扩散引起溶质迁移,造成成分的微区波动。②零件缺陷处存在:低倍存在不同轻重程度的暗线;高倍组织表现为初生α相含量不同程度的减少;显微硬度与基体区无明显差异;贫铝高钼的偏析趋势四个特征。