一种新型高强度钛合金双曲率薄壁宽板模压成形工艺研究

2019-05-22徐曦荣刘鸿彦

徐曦荣,刘鸿彦,蔡 娜,周 果

(南京宝色股份公司,江苏 南京 211178)

1 概述

某钛合金结构体外板成形一般多采用成形模具压制或无模多点成形方法进行制造,且成形后的单张外板宽度净尺寸仅有450mm,从而使得整个钛合金结构体外板拼接焊缝较多,大大增加焊接工作量和潜在的质量风险。我公司拟对某钛合金结构体用高强度钛合金外板采用宽板模压成形的新型方法进行制造,且成形后的钛合金单张外板宽度净尺寸约为1000mm,可大大减少钛合金结构体的外板拼接焊缝数量,从而有效减少产品的焊接工作量,同时也可降低产品的潜在质量风险。

2 宽板成形研究方案设计

某钛合金结构体外板成形有效宽度仅有450mm,且单张外板只能同时覆盖一跨两根径向筋,故外板对接焊缝数量与钛合金结构体径向筋数量相等,外板焊接工作量较大,使得整个产品的制作周期较长。

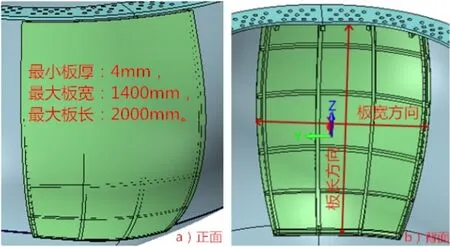

若能够实现足够大的宽板同时覆盖两跨三根径向筋或是三跨四根径向筋,则整个钛合金结构体外板对接焊缝将大大减少;同时,可进一步提高钛合金结构体质量稳定性与可靠性,故在宽板成形工艺方案设计时优先考虑研究模块选取整个钛合金结构体中曲率最大、深度最深的区域,研究区域尺寸为长2000mm×宽1400mm(具体研究模块结构参见下图1所示),且在工艺试验时优先开展1400mm宽板模压成形试验。若模压试验成功,将不再开展1100mm宽板模压成形试验。若1400mm宽板模压试验不成功,则再开展1100mm的宽板模压成形试验。

图1 宽板成形研究模块示意图

3 宽板成形工艺方案研究

3.1 宽板成形加工流程

材料检验→材料复验(化分、力学、金相等)→下料→预弯→模压成形→消应力热处理定型→外观及性能检测(化分、力学、金相等)→表面渗透检查→表面喷砂处理→表面酸洗处理→成形检测→标识。

3.2 宽板成形工艺研究

因钛合金结构体外板为薄壁双曲面弧形板,通过常规卷制或折弯工艺无法实现,须制作仿形压模进行整体压制方可成形。首先,需根据钛合金结构体几何模型曲线图纸建模,确认宽板成形压模结构。依据压模结构制作上、下压模,并打磨抛光至金属光泽以避免污染钛合金宽板。利用检测样板检查压模曲面至合格,然后进行钛合金宽板试压工作,试压宽板与压模需同炉消应力热处理定型。消应力热处理定型后对试压宽板进行全面外观、成形尺寸检验直至合格。具体的宽板成形加工工艺如下:

3.2.1 材料验收

1)钛合金板入库前,验收材料规格尺寸、表面质量、数量并记录备案;

2)在钛合金宽板表面指定区域使用不含油性的记号笔记录原材料牌号、规格尺寸(长*宽*厚度)、材料移植号及任务号等;

3)以上项目验收合格后,办理正式原材料验收入库手续,作入库标识并放置于专用场地存放保管。

3.2.2 压模制作

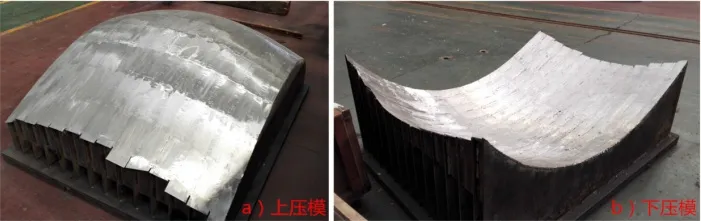

1)压模制作

制作宽板成形压模,采用上、下压模设计。上、下压模钢板立筋表面需使用8mm钢板进行覆盖,且钢板表面打磨、抛光处理至金属光泽,表面不允许有毛刺、棱角及突变;具体压模结构形式参见下图2所示。

图2 宽板成形压模结构示意图

2)压模验收

上、下压模制作完成后,应使用检测样板检查压模曲面至合格。

3.2.3 宽板下料

钛合金薄壁宽板采用水射流切割下料,并在下料后机械去除边缘毛刺。

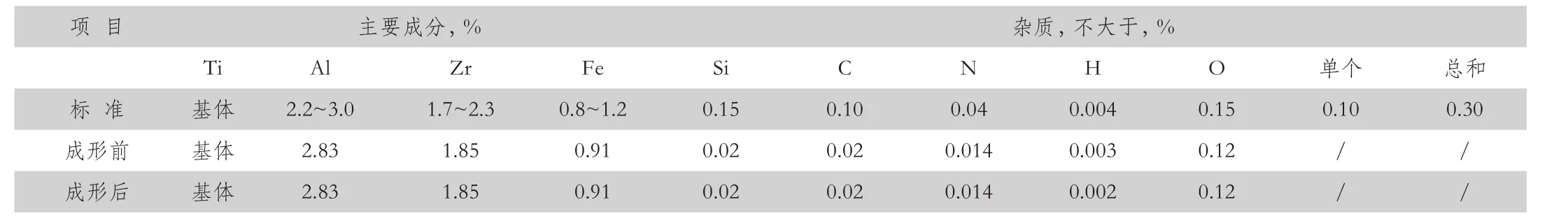

表2 板厚4mm钛合金薄壁宽板成形前、后化学成分对照表

3.2.4 宽板压制

1)压制设备:3200T油压机;

2)压制工装:对上、下压模表面清理去除浮锈、灰尘及其它异物;

3)宽板压制:试压的钛合金薄壁宽板需先使用卷板机进行预卷,然后模压成形;

4)宽板热处理定型:钛合金薄壁宽板模压成形后,应焊接固定上、下压模,并对钛合金宽板与压模进行同炉消应力热处理定型(需带热成形见证试板);

5)宽板成形检测:钛合金薄壁宽板消应力热处理定型并与压模分开后,使用检验样板进行检测,并对模压成形后侧板材表面进行100%渗透检测,按NB/T47013.5-2015Ⅰ级合格;同时,需对钛合金宽板热定型见证试板进行检测。具体检测要求如下:

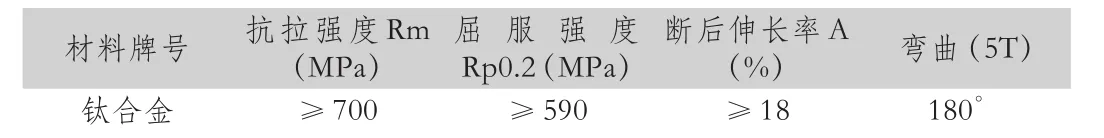

表1 钛合金薄壁宽板热处理见证试板力学性能要求

4 宽板成形试验研究内容及结果

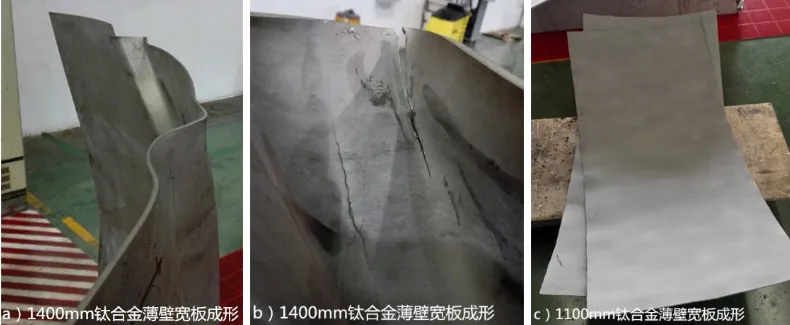

通过对板厚4mm、板宽1400mm和1100mm钛合金薄壁板分别进行模压成形试验,发现板宽1400mm钛合金薄壁板无法成形合格,且成形后的板边缘皱褶严重且有较大裂纹;而板宽1100mm钛合金薄壁板,在模压成形并热定型后,其边缘也出现一定皱褶(参见下图3所示)。板宽1100mm的钛合金薄壁板边缘皱褶深度约2mm,并向板宽内侧方向延伸约20~40mm。因钛合金薄壁板在压制时四边均留有约50mm切割余量,故此部分皱褶在后续裁切定尺时可去除,满足使用要求。

图3 板宽1400mm/1100mm钛合金薄壁宽板成形后示意图

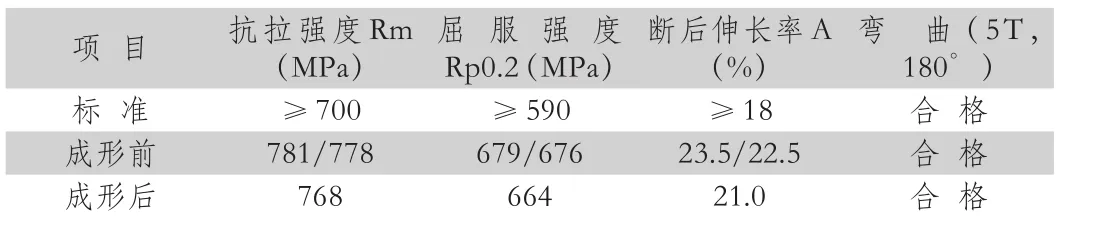

同时,通过对成形前、后的板宽1100mm钛合金薄壁宽板化学成分、力学性能及金相组织检测发现,成形后钛合金薄壁板的化学成分、力学性能及金相组织较原材料均未发生大的变化。钛合金薄壁宽板成形前、后的化学成分及力学性能数据对比参见下表2和3所示。

表3 板厚4mm钛合金薄壁宽板成形前、后力学性能对照表

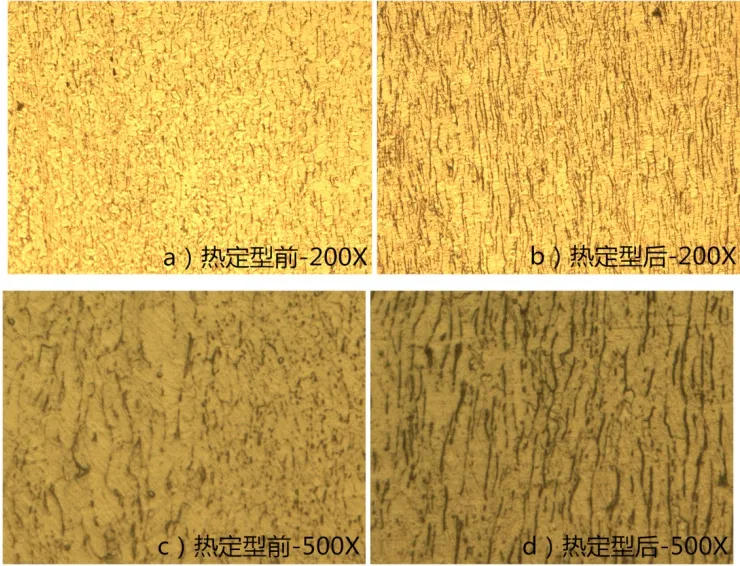

4mm钛合金薄壁宽板成形前、后金相组织变化参见下图4所示。

图4 钛合金薄壁宽板成形前、后金相组织示意图

5 结论

综上所述,板厚4mm、板宽1400mm高强度钛合金双曲率薄壁宽板采用新型模压成形工艺方法制造非常困难,且容易产生严重裂纹;而板厚4mm、板宽1100mm高强度钛合金双曲率薄壁宽板采用新型模压成形工艺方法制造相对容易,成型效果较好。同时,热定型后钛合金薄壁板材的化学成分特别是氢、氧含量未发生明显变化,力学性能较原材料性能虽略有下降但不明显,而热定型后钛合金薄壁板材的金相组织则较原材料更为细腻、均匀。成形后的钛合金薄壁板的化学成份、力学性能及金相组织均满足原材料标准及技术协议要求。

故从钛合金薄壁宽板生产加工难度及其成形工艺及质量可靠性角度出发,1100mm钛合金薄壁宽板即可满足钛合金结构体产品外板工艺需要,且可有效减少产品外板对接焊缝数量及外板焊接工作量,大大降低钛合金结构体的潜在质量风险,从而使得钛合金结构体产品质量更加稳定、可靠。