某特种液压缸内置磁致伸缩位移传感器发讯问题故障分析

2019-05-21冯世泽何刘宇赵黎明

冯世泽, 何刘宇, 赵黎明

(北京航天发射技术研究所, 北京 100076)

引言

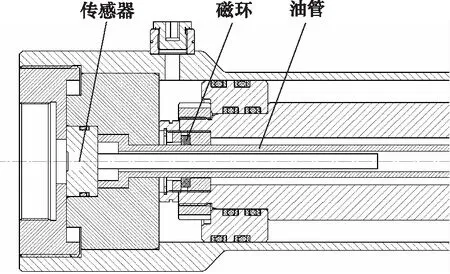

本研究的特种液压缸内置磁致伸缩位移传感器(文中简称为位移传感器)结构形式如图1所示,与常用液压缸的内置位移传感器结构不同,位移传感器与磁环中间存在用于通油的金属管路(文中简称为油管)[1]。

该液压缸在使用时,发现位移传感器发讯异常,位移显示一直为0,拆除油管后,发讯恢复正常,故初步判定油管对位移传感器的发讯产生影响。现通过试验研究及仿真分析对位移传感器发讯异常问题进行故障分析。

1 位移传感器工作原理

位移传感器主要由测杆(耐压不锈钢管)、电子舱(法兰外壳内)和套在测杆上的非接触的可移动位置磁铁(简称磁环)、 控制芯片及相关电路组成, 测杆内装有磁致伸缩感应元件(波导管)。工作时,由电子舱内的电子电路产生一起始脉冲即电流问询信号,此脉冲在波导管中传播时产生一沿波导管方向前进的径向磁场。当这个磁场与磁环中的永久磁场相遇时,产生磁致伸缩效应,一个应变脉冲即时产生,该信号即为返回信号。当该返回的脉冲信号以超声波的速度从发生点(位置测量点)返回传感器电子舱时,被应变脉冲转换器检测出来即可测试出磁环的实际位置,如图2所示[2-4]。

图1 液压缸内部结构图

图2 磁致伸缩位移传感器原理示意图

2 油管产生铁磁性原因分析

磁导率是表征磁介质磁性的物理量,常用符号μ表示,等于磁介质中磁感应强度B与磁场强度H之比。通常使用的是磁介质的相对磁导率μr,其定义为磁导率μ与真空磁导率μ0之比。根据磁导率的大小,可以把物质分为抗磁性、顺磁性和强磁性(常称为铁磁性)三类。抗磁性和顺磁性因为磁性很微弱,所以统称为弱磁性,奥氏体不锈钢就属于弱磁性不锈钢。

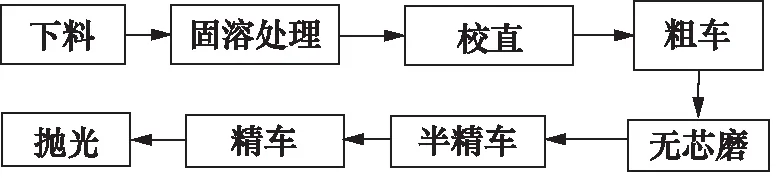

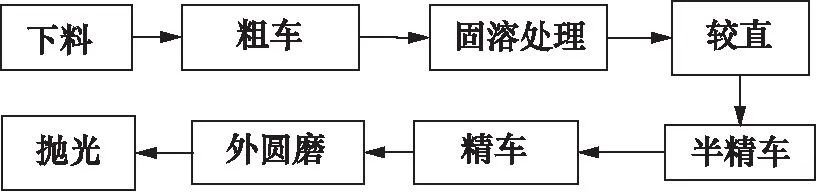

目前该液压缸油管材料为钢管1Cr18Ni9Ti,为弱磁性奥氏体不锈钢,加工前经检测不导磁。经检测,该液压缸油管可被磁环吸附,故油管本身具有一定的铁磁性,油管的加工工艺流程如图3所示。加工方法中,粗削会有较大的进给量,无芯磨会挤压油管表面,加工过程中油管表面组织结构会向马氏体金相组织转化,冷加工变形度越大,马氏体转化越多,钢的铁磁性也越大,被永磁体吸附能力越大[5-6]。

图3 油管加工方法

3 油管铁磁性对磁环磁感应强度影响仿真分析

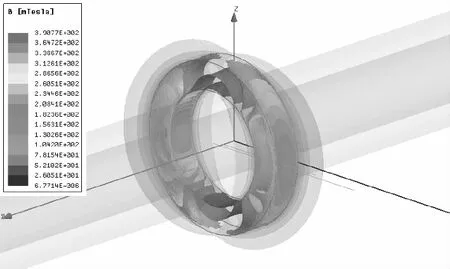

为验证油管对磁环磁感应强度的影响,现使用ANSYS Electromagnetics软件中Maxwell 3D模块对磁环通过油管传至位移传感器的磁感应强度进行仿真分析。将磁环、油管三维导入到软件中,仿真模型分为三部分,分为磁环、油管、包围区域,各部分参数设定值如表1所示。其中磁环材料为钕铁硼,外径35 mm,内径24 mm,厚度6 mm,充磁方式为径向充磁;油管为外径22 mm,内径13 mm的空心管,位移传感器直径为10 mm,模型中未表示出位移传感器,包围区域设为空气,区域大小200 mm的正方体区域[7-9]。

表1 仿真模型参数设定表

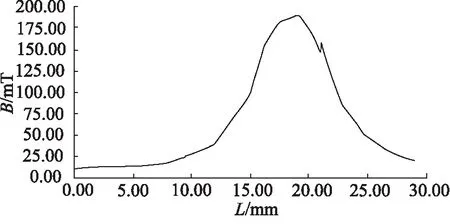

图4、图5为磁环在空气区域下的磁场分布,图6~图8为从磁环中心至磁环外圆的磁感应强度变化曲线,横坐标为距磁环中心的距离,纵坐标为对应的磁感应强度。

图4 无油管时磁环磁感应强度分布

图5 带油管时磁环磁感应强度分布

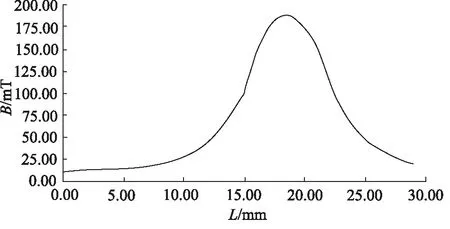

图6 无油管时磁环磁感应强度

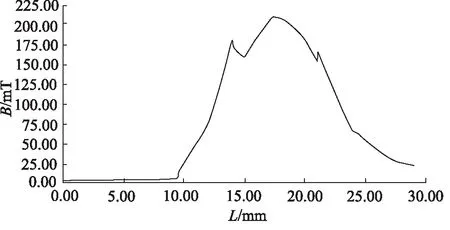

图7 带油管(相对磁导率1.0045)时磁环磁感应强度分布

图8 带油管(相对磁导率10.1)时磁环磁感应强度分布

由仿真分析得出,无油管时,距磁环中心5 mm处,即传感器外圆磁感应强度约15 mT,油管相对磁导率1.0045时,磁感应强度约13.8 mT,油管相对磁导率10.1时,磁感应强度约4.3 mT。油管的铁磁性会影响磁环的磁感应分布,相对磁导率越高,对磁感应强度的削弱影响越大[10]。

4 油管铁磁性对磁环磁感应强度影响试验研究

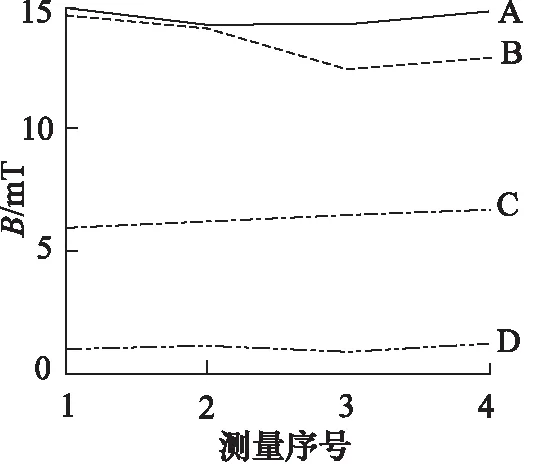

为近一步验证油管对磁环磁感应强度的影响,现对磁环通过油管传至位移传感器的磁感应强度进行试验研究,测量工具为特斯拉计单位mT,最小精度0.1 mT。图9为磁环、油管、位移传感器的截面示意图,测量点为位移传感器圆柱表面面4处均匀分布。

图9 测量示意图

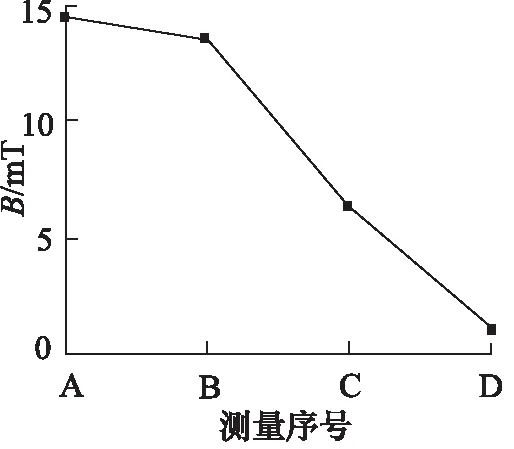

分布在无油管、弱磁油管(磁环无法吸附)、一般磁性油管(磁环可以吸附,容易取下)、较强磁性油管(发讯异常液压缸油管,磁环可吸附,不易取下)4种状态下测量位移传感器圆柱表面4处的磁感应强度,取均值后进行对比,试验结果如图10、图11所示。图10中横坐标序号1~4分别对应4处位置;图11中序号A~D分布对应4个状态的油管。

图10 测量磁感应强度分布

图11 测量结果

试验得出,油管铁磁性对磁环磁感应强度有削弱影响,且随油管铁磁性增强,磁感应强度越小,根据传感器厂家反馈,传感器发讯的最低磁感应强度为5 mT,当磁感应强度低于最低发讯磁感应强度要求时,产生位移传感器发讯异常问题。

图12 油管消除铁磁性加工工序

5 油管消除铁磁性处理方法

分析得出较大的加工进给量是造成油管铁磁性的主要原因,故对油管的加工工艺进行优化,方法如图12所示。先进行加工量较大的粗车工序,然后进行固溶处理工序,具体为将油管加热至1050 ℃下2 h后保温10 min后,在奥氏体再结晶的同时,使加工中产生的碳化物和盯相分解物固溶到奥氏体中,然后快速冷却,使碳以固溶状态的奥氏体保持到常温,获得单相奥氏体,热处理后磁导率降到很低的数值,无法被磁环吸附[11-12]。将固溶处理放到粗车工序后,可以减少粗车时产生的马氏体金相组织;另将之前的无芯磨更改为外圆磨,减小了磨削挤压力和进给量,大大降低了马氏体金相组织的产生,采用该工艺方法加工后的油管经检测为弱磁性,磁环无法吸附。

6 结论

(1) 液压缸内置磁致伸缩位移传感器时,磁环与传感器之间零件应选择弱铁磁性金属材料,如奥氏体不锈钢等;

(2) 试验测量及仿真分析得出油管铁磁性会影响磁环传至位移传感器表面的磁感应强度,相对磁导性越高,对磁感应强度的削弱影响越大;

(3) 冷加工会使弱磁奥氏体不锈钢向马氏体金相组织转化,冷加工变形度越大,马氏体转化越多,零件的铁磁性也越大;

(4) 通过调整零件加工工艺,减少零件加工进给量,选择合适工序,进行完大加工量的工序后再进行固溶处理,可消除冷加工造成的奥氏体不锈钢铁磁性。