乳化液泵配流机理的理论研究与试验分析

2019-05-21廉自生姚利花张瑞平李妍姝高颜萌

廉自生 姚利花 张瑞平 李妍姝 高颜萌

(1. 太原理工大学机械与运载工程学院, 山西太原 030024; 2. 山西大同大学机电工程学院, 山西大同 037003)

引言

相较于其他类型液压泵,往复式容积泵由于其流量基本恒定并与负载压力无关、对液压介质适应性广及良好的自吸性能而得到了广泛应用。按照液力端往复运动构件密封结构安装方式的不同,这类泵又可细分为活塞泵和柱塞泵。煤炭企业普遍采用乳化液泵作为工作面液压支架动力源[1],这类泵属于多柱塞阀配流往复式容积泵。乳化液泵采用进、排液阀完成配流工作,由于液压介质的可压缩特性和阀芯的质量惯性,配流阀不可避免地存在着启、闭滞后现象,进而降低了整泵的容积效率、加剧了泵出口的流量脉动水平[2]。

IANNETTI[3-4]基于文献[5]提出的“全空化模型”(the Full Cavitation Model),借助ANSYS-Fluent软件平台建立了仅包含单个柱塞腔及其进液阀的CFD模型。在考虑了进液阀阀芯所受压差力、弹簧力及重力前提下,采用UDFs(用户自定义程序,User-Defined Functions)自动求解该阀芯在进液行程中的动力学方程,并自动更新阀芯位置及流场计算域。针对液压介质的三种不同空化程度,通过将基于高速摄像技术测得的进液阀阀芯位移试验数据与仿真数据进行对比,验证了CFD方法的有效性。

ANTHONY等[6]建立了单活塞阀配流往复式容积泵的集总参数模型(1D Lumped Parameter Model),采用激光三角传感器(Laser Triangulation Sensor,LTS)测量了该泵进、排液阀阀芯位移规律,且阀芯位移规律的模型预测值与试验测量值吻合程度较高。

JOHNSTON[7]建立了可考虑空化效应的单柱塞泵集总参数模型,并编制模块化程序进行了仿真研究,结果表明吸、排液阀阀芯位移规律、排液歧管位置处压力规律及柱塞腔内压力规律的理论预测值与试验测量值吻合较好。本研究仿真过程中所用的进、排液阀阀口流量系数、出流系数及阀芯所受压差力系数的理论定义、试验方法及其实测数据可参见文献[8]。

LEE等[9]首先基于连续性方程和液压介质体积弹性模量定义式建立了单活塞腔流动特性方程;之后,基于蓄能器能量方程和排液歧管内流量连续性方程建立了3活塞腔流动特性方程。但该研究未考虑这类泵进、排液阀的动力学过程,且试验中未直接测量阀芯运动规律。

马吉恩等[10]采用集总参数模型方法对轴向柱塞泵的流动特性进行了理论研究和仿真模拟,并与试验测试结果进行了对比分析。

综上所述,对于这类泵的理论与仿真研究主要集中于CFD模型和集总参数模型两类方法。这两类方法各有优缺点,CFD建模方法的优点在于更贴近其多维、多物理场耦合的真实工况,便于后续各元件的优化设计和交互设计,但需要强大算力做支撑,且耗时较长,如文献[3-4]指出需要约60 h完成一次仅包含进液行程的仿真分析;集总参数建模方法的优势在于便于模块化分析,即进液阀、排液阀、柱塞腔、蓄能器、负载等部件及其动力学效应可各自独立建模分析,之后借助连续性方程及流体可压缩特性等流体力学原理完成各部件耦合,但仿真精度取决于若干基础试验数据,如阀口流量系数、流体体积弹性模量等。

本研究在上述研究基础上,建立3柱塞阀配流往复式容积泵的集总参数模型,采用AMESim软件对这类泵的动力学过程进行仿真研究;之后,与文献[11]中同型号乳化液泵的试验数据进行对比以验证该模型的正确性和可靠性,并得到了泵出口流量等试验中未采集的数据结果。

1 3柱塞乳化液泵流动特性集总参数模型建立

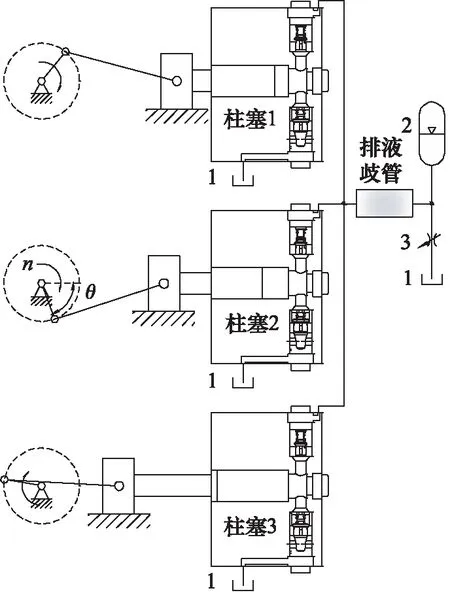

图1为乳化液泵结构示意,这类泵工作时由1个三曲拐曲轴经连杆推动3个柱塞往复运动,由此产生的柱塞腔内压差将驱使进、排液阀依序完成启闭动作;出于结构设计的考虑, 柱塞腔内部存在一定的余隙容积;各柱塞腔经排液阀排出的高压液体在排液歧管内汇合后,流向后续管路及负载节流阀3,而排液歧管另一侧安装有蓄能器2。尽管图中的3套连杆、柱塞各自分离绘制,但实物为间隔120°安装于同一曲轴上。

1.乳化液箱 2.蓄能器 3.节流阀图1 3柱塞乳化液泵结构示意

本研究首先借助液压介质可压缩特性、流量连续性方程及配流阀阀口流量公式,建立单柱塞腔流动特性方程;之后,在考虑阀芯所受重力、弹簧力、压差力、接触力及液动力前提下,建立配流阀阀芯动力学模型;最后,在排液歧管位置选取控制体积,建立包含3个柱塞腔、蓄能器及负载的连续性方程,由此得到整泵流动特性方程。

1.1 单柱塞腔流动特性建模

将单柱塞腔视为一封闭容积,借助流量连续性方程及液压介质体积弹性模量β定义式,可得出该腔内压力变化规律;而该腔体积变化由两方面原因引起,其一是柱塞往复运动引起封闭容积体积发生变化,其二是液压介质经由配流阀流入、流出该封闭容积,造成其内流体质量发生变化,图2表示了单个柱塞腔封闭容积的流场结构。

当曲轴位于图2所示的θ位置时,柱塞腔封闭容积的体积Vcyld由不变和可变两部分组成。其不变部分是指当柱塞运动至上死点(Top Dead Center,TDC)位置,即图中的θ=0,柱塞处于距离曲轴最远位置时形成的封闭容积的体积,记为VTDC,这部分体积是在泵的结构设计阶段自然形成的,在曲轴处于任意θ位置时大小均未变化,并可由泵结构参数计算得出;同时,为了简化分析,本研究将柱塞与高压缸套间余隙容积体积一并计入VTDC中。Vcyld中的可变部分是指由柱塞往复运动引起的体积变化量,记为Vplug,可有:

(1)

式中,Aplug为柱塞横截面面积;r为曲轴回转半径;l为连杆长度。

那么:

Vcyld=VTDC+Vplug

(2)

流经图2所示的封闭容积总流量Qcyld为:

Qcyld=Qplug+Qout-Qin

(3)

式中,Qplug为由柱塞位移引起的流量;Qout为由排液阀流出的流量;Qin为由进液阀流入的流量。

式(3)中的Qplug可表示为Vplug对时间的变化率,即:

(4)

式中,ω为曲轴转速。

式(3)中的Qin,Qout可由阀口流量公式给出,即:

sign(ptank-pcyld)+Ain-valvin-val

(5)

sign(pcyld-pload)+Aout-valvout-val

(6)

式中,CQ-in-val,CQ-out-val分别为进、排液阀阀口流量系数;ain-val,aout-val分别为进、排液阀阀口通流面积;Ain-val,Aout-val分别为进、排液阀阀芯横截断面面积;vin-val,vout-val分别为进、排液阀阀芯运动速度;ptank为液箱压力;pcyld为柱塞腔封闭容积内压力;pload为负载压力。

(7)

结合式(2)和式(3),可将式(7)表示为:

(8)

式(8)建立了单个柱塞腔封闭容积内压力变化率与液压介质可压缩性、该腔总体积、进出该腔流量间的关系。

1.2 配流阀动力学建模

乳化液泵配流阀组件结构如图3所示,进、排液阀均采用下部带有三爪翼形导向结构的锥阀型式,且为了减轻阀芯质量、增大通流能力,阀芯锥台下侧的导翼断面加工有半月形凹槽;同时,阀座加工有倒角,阀芯上侧设置有升程限位器,阀芯以弹簧推动复位[15]。

图3 乳化液泵配流阀结构示意

配流阀阀芯动力学方程可由式(9)、式(10)给出:

(9)

(10)

式中,x为配流阀阀芯位移,以阀芯开启方向为坐标正向,以阀芯完全关闭位置为坐标原点;v为配流阀阀芯速度;Fnet为作用在配流阀阀芯上的合力;meff为配流阀阀芯等效质量。

作用在阀芯上的外力包括重力、压差力、弹簧力、完全开启后受到的来自限位器的接触力、完全关闭后受到的来自阀座的接触力、稳态及瞬态液动力、阀芯下侧翼形导向结构与阀座导向孔间的摩擦力、与阀芯相对于液压介质运动速度有关的阻尼力等。

阀芯等效质量meff除了包含阀芯mval及弹簧msprg质量外,在满足连续性方程前提下,阀芯作启闭变速运动时将推动其周围液压介质同步作变速运动,因此,meff还包括阀芯周围一定体积内的流体质量[7]。本研究仿真过程中选取的meff数值,见表1。

阀芯受到的压差力Fpres等于阀芯上、下游的压力差Δpval与阀芯横截面面积Aval的乘积,即:

Fpres=ΔpvalAval

(11)

式中,对于进液阀而言,存在Δpval=ptank-pcyld;对于排液阀而言,存在Δpval=pcyld-pload。

阀芯受到的弹簧力Fsprg为:

Fsprg=-ksprg(x+xpreld)

(12)

式中,ksprg为配流阀阀芯弹簧刚度;xpreld为配流阀阀芯弹簧预压缩量。

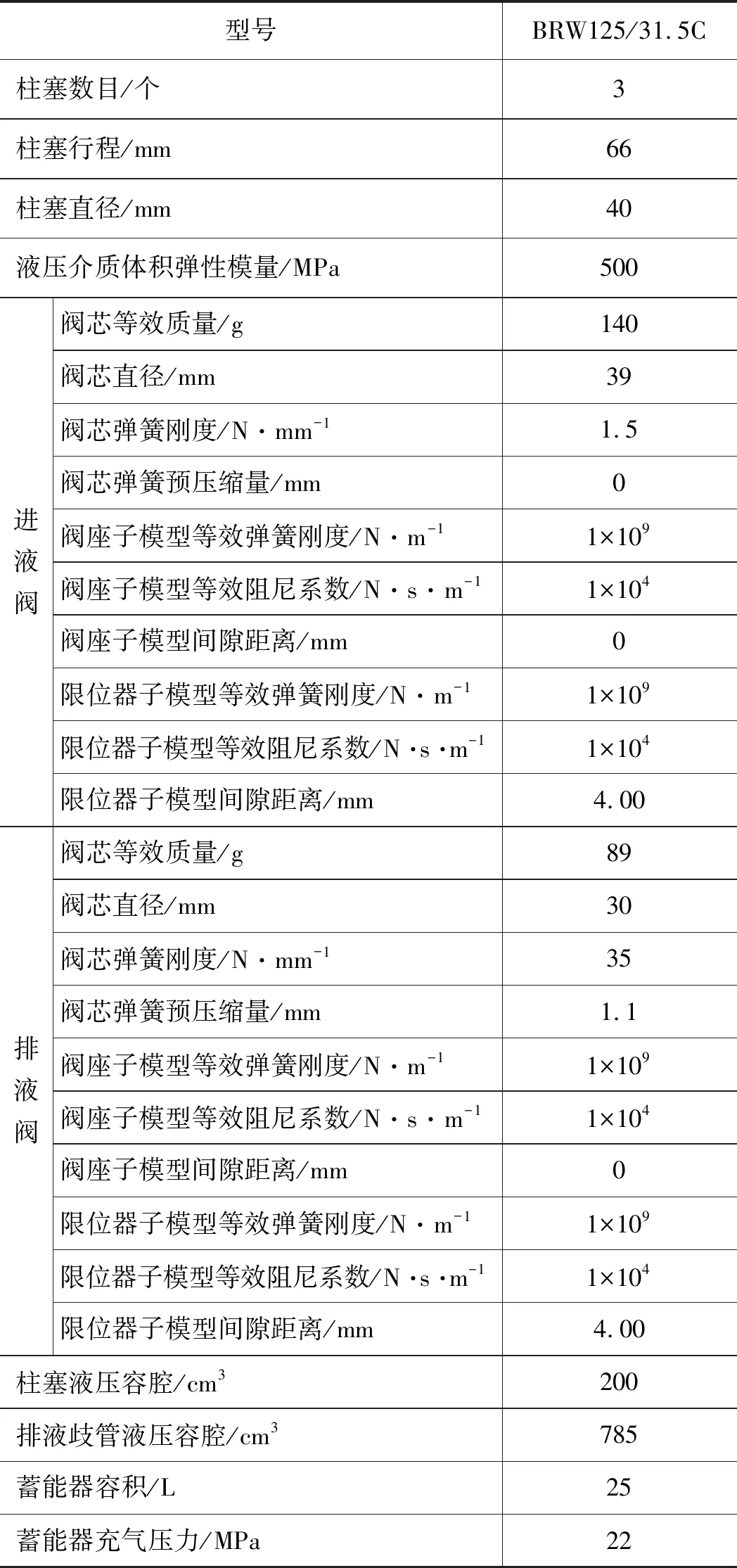

表1 乳化液泵配流机理仿真模型部分参数设置

配流阀阀芯在工作过程中将在3个位置区域内循环运动,即阀芯完全关闭时与阀座接触的位置、开启或关闭过程中未与阀座及限位器接触的位置区域及完全开启时与限位器接触的位置。基于此,阀芯受到的来自于限位器及阀座的接触力Fcont可以统一表示为:

(13)

式中,kseat,cseat分别表示由阀座材料及其结构决定的弹性系数和结构阻尼系数;kstop,cstop表示由限位器材料及其结构决定的弹性系数和结构阻尼系数;xstop表示由限位器安装位置决定的限位高度。

为了在仿真计算中模拟阀芯在接触阀座、限位器后出现的碰撞与反弹现象,考虑式(13)是必须的。但是,kseat,cseat,kstop及cstop不仅与各自材料性质有关,还与各自结构尺寸、安装固定条件及其与液压介质的耦合作用有关,在试验中准确测量这4个参数的数值已超出了本研究研究范围。基于此,本研究以使阀芯在接触阀座、限位器后反弹速度的仿真值与试验值接近为目标,在文献[6-7]中相关参数估计值基础上,确定出这4个参数的具体数值,见表1。

液压介质流过配流阀阀芯所形成的液动力,可分为稳态液动力Fstdy和瞬态液动力Ftranst两种类型;同时,按照液流相对于阀芯流动方向的不同,可分为液体由锥阀锥顶流向锥底的外流式以及方向相反的内流式两种工况[16]。对于乳化液泵配流阀而言,内流式工况对应于阀芯关闭过程中出现的液压介质反向流动阶段;由下一小节可知,这一阶段持续时间较短,且这一阶段内液动力数值较外流式工况小[16],因此,本研究在理论分析中未考虑内流式工况阶段的液动力。

对于持续时间较长的外流式工况,阀芯受到的稳态及瞬态液动力可分别表示为:

(14)

(15)

式中,Qval为流经配流阀阀口的流量;aval为配流阀阀口通流断面面积;L为阻尼长度。

式(15)中的阻尼长度L没有明确的几何意义,与流经阀口的流量变化率、阀芯开度及运动速度及压力差等工况参数有关,难于得到准确数值[17],一般近似取为阀口等效湿周直径[6-7];第2.2节在流量仿真数据基础上指出,相较于阀芯受到的压差力,由式(14)、式(15)得到的Fstdy,Ftranst数值较小,因此,本研究在理论分析过程中未考虑液动力对阀芯动力学的影响。

阀芯下侧翼形导向结构与阀座孔间的摩擦力与配对材料属性、配合表面粗糙程度、配对表面间装配松紧程度、配对表面相对运动速度及液压介质润滑状态有关;阀芯在液压介质中运动时受到的阻尼力与液压介质黏度、雷诺数Re、阀芯形状及压力差等工况参数有关。这两类受力难于进行准确、可靠的理论分析,一般均略去不计[6-7];第2.2小节将会看到,忽略这两类受力得到的阀芯位移仿真预测值与试验测量值的区别不显著。

1.3 整泵流动特性建模

本研究的乳化液泵包含3个柱塞,整泵出口位置处的流量脉动是3个柱塞腔出口流量及蓄能器共同作用的结果,而压力脉动还将受到后续液压管路结构及负载特性的影响。同时,整泵出口位置处的压力脉动通过改变各排液阀阀口压差及阀芯受力而对各柱塞腔内部的流体流动产生影响。因此,为了对乳化液泵整体的流动特性进行精确研究,需要建立包含各柱塞腔、蓄能器及负载的整体模型,整泵模型原理示意如图4所示。

图4 3柱塞乳化液泵排液歧管及蓄能器结构示意

在包含负载的整泵模型中,各柱塞腔的流动特性模型见1.1节所述,通过各连杆在曲轴上的初始安装角度彼此相差120°来实现各柱塞的运动协调,通过对乳化液泵整泵所在液压系统进行整体建模,将泵出口的流量脉动转化为液压系统的压力脉动,进而得到系统压力对各排液阀阀口流量、阀芯运动及柱塞腔内部流动特性的反作用。

如图4所示,乳化液泵泵头组件上的排液歧管一侧安装蓄能器2,各柱塞腔排出的液体在排液歧管位置处汇合,之后经后续液压管路流向负载节流阀3。选取控制体积如图中虚线所示,则该控制体积的流量连续性方程可表示为:

Qcyld1+Qcyld2+Qcyld3=Qload+Qacc

(16)

式中,Qcyld1,Qcyld2,Qcyld3分别为各柱塞排出的瞬时流量;Qload为流向负载的瞬时流量;Qacc为进出蓄能器的瞬时流量。

蓄能器3的充气压力和充气容积分别为pacc0和Vacc0,假设蓄能器中气体工作于绝热过程(气体多变指数n=1.4),则由蓄能器入口处的流量连续性方程可得出:

(17)

式中,pacc为蓄能器的瞬时工作压力。

流经节流阀3的瞬时流量Qload为:

(18)

式中,CQ-load-val为节流阀3的流量系数;aload-val为节流阀3的通流断面面积。

将式(17)、式(18)代入至式(16)中,可有:

(19)

由式(19)可见,若乳化液泵各柱塞腔排出的瞬时流量存在脉动现象,将引起排液歧管内压力pload出现脉动过程;由1.2小节可知,pload的脉动变化将使排液阀阀芯运动规律出现相应变化;同时,由式(6)、式(8)可知,pload将影响柱塞腔内压力特性与流动特性的变化规律,这一点将在后文的仿真分析中得到验证。

2 乳化液泵流动特性仿真分析与试验验证

2.1 仿真模型搭建及参数设置

在文献[2]基础上,本研究基于AMESim软件建立的BRW125/31.5C型乳化液泵仿真模型见图5。为了考虑阀芯碰撞阀座或限位器后受到的接触力,以LSTP00A子模型来模拟阀芯及限位器的弹性效应和结构阻尼效应,并取消对阀芯质量块子模型位移范围的限制,且将阀座与限位器子模型中的“gap”参数分别设置为0与限位高度;以BHC11子模型来模拟排液

图5 BRW125/31.5C型乳化液泵配流机理仿真模型

歧管内的液压容腔。仿真过程中的部分参数设置表1,未提及的其他参数均为默认值。

2.2 仿真结果分析与试验验证

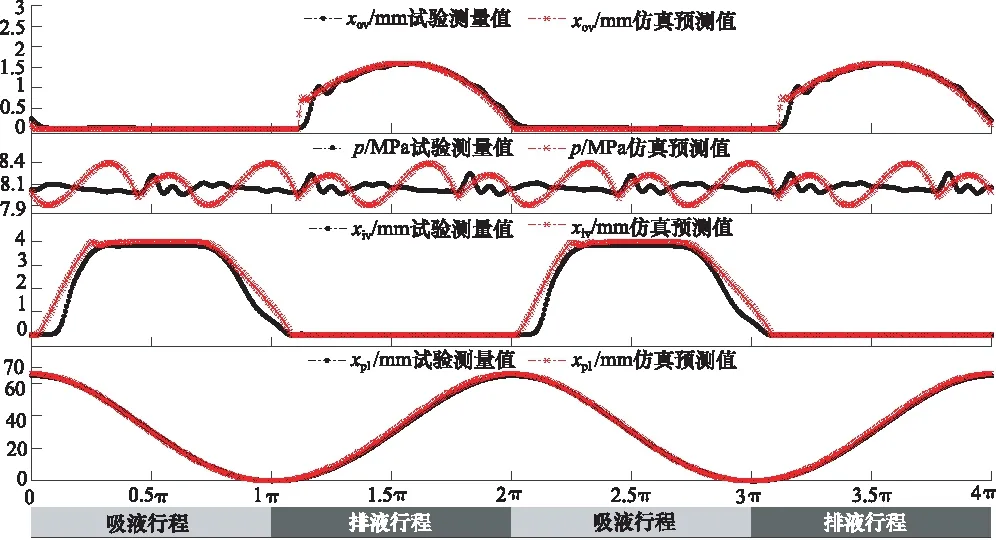

为了验证上述理论模型及仿真模型的精度,本研究在文献[11]试验数据基础上,通过将柱塞位移xpl的仿真预测数据与试验测量数据重合,来实现排液阀阀芯位移xov、泵出口压力p及进液阀阀芯位移xiv仿真曲线与试验曲线的同步;通过改变仿真模型中节流阀的“corresponding pressure drop”参数,来调整不同工况下仿真计算的负载压力。乳化液泵驱动电机工作于50,40, 30 Hz时,xov,p及xiv试验测量数据与仿真预测数据的对比结果如图6~图8所示。整体而言,仿真模型预测结果与试验测试结果吻合程度较好,说明采用上述理论和仿真模型对乳化液泵工作性能进行分析、预测可以满足工程精度要求。

图6~图8中,排液阀阀芯开启时刻存在着明显滞后,阀芯最大开度均未达到由限位器决定的限位高度,且开启过程中出现了两次抖动现象。经过与泵出口压力脉动变化规律对比可知,这是由该阀芯下游出现了压力峰值使阀芯合力方向发生改变导致的。在曲轴的2π转角周期内,泵出口压力的试验值与仿真值均经历了3次循环变化,这与该型号泵为3柱塞结构相符。

图6 电机频率50 Hz时xov,p,xiv及xpl的对比

图7 电机频率40 Hz时xov,p,xiv及xpl的对比

图8 电机频率30 Hz时xov,p,xiv及xpl的对比

仿真结果至少在以下两个侧面与试验结果存在矛盾。第一,随着泵电机驱动频率的降低、曲轴平均转速及柱塞平均运动速度的下降,泵内部流场的平均流速也相应下降。在相同的负载条件下,泵出口位置处的压力脉动水平也相应降低,这一结论在试验结果中得到了验证,但仿真结果未能捕捉到这一趋势;第二,尽管对于排液阀阀芯运动规律而言,仿真值与试验值吻合程度较高,但进液阀阀芯位移的仿真曲线较试验曲线出现了超前,且阀芯启闭速度,即位移曲线的斜率,也存在着一定程度的不一致。

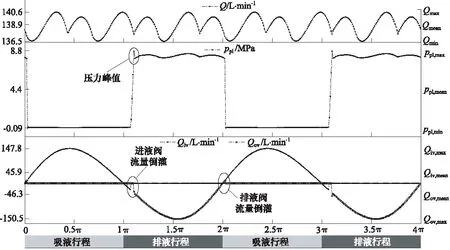

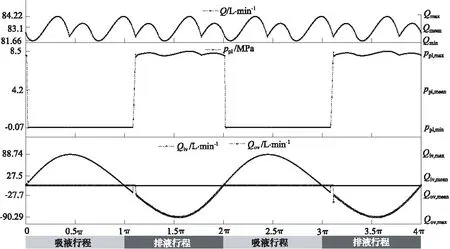

在上述仿真模型基础上,乳化液泵驱动电机工作于50, 40, 30 Hz时,泵出口流量Q、柱塞腔内压力ppl及流经进、排阀阀芯流量Qiv,Qov的仿真曲线如图9~图11所示。

图9 电机频率50 Hz时Q,ppl,Qiv及Qov仿真结果

图10 电机频率40 Hz时Q,ppl,Qiv及Qov仿真结果

图11 电机频率30 Hz时Q,ppl,Qiv及Qov仿真结果

进一步分析仿真结果,可发现在乳化液泵配流过程中,柱塞腔内压力ppl在由低压向高压转换时存在着较为显著的压力冲击现象,如图9所示的压力峰值区域。对比图6同一时刻进、排液阀阀芯位置可知,压力冲击是由于此时进、排液阀阀芯均处于完全关闭位置、柱塞腔处于封闭状态,柱塞运动将压缩腔内液压介质、使腔内压力迅速升高而形成了压力冲击现象。当排液阀打开后,柱塞腔与排液歧管连通,腔内液体将受到泵出口压力脉动现象反作用的影响,使腔内压力在高压区平缓位置形成了叠加的压力脉动。

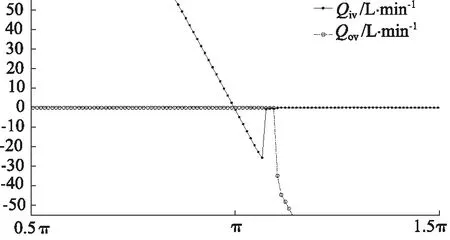

由图9~图11可见,流经进、排液阀瞬时流量的整体变化趋势表现为正弦曲线规律,与图6~图8中柱塞位移曲线相似,这是源于液压介质的流动是由柱塞推动的。但在吸液行程与排液行程、排液行程与吸液行程的转换过渡区域内,存在着流经进、排液阀的流量倒灌现象,如图9中所示,这两个区域内的局部放大见图12、图13。

图12 电机频率50 Hz时,进液阀流量倒灌仿真结果

图13 电机频率50 Hz时,排液阀流量倒灌仿真结果

产生流量倒灌现象的原因是源于阀芯关闭过程中存在着运动惯性而无法及时关闭。对比图12、图13可以发现,相较于排液阀而言,进液阀的流量倒灌现象持续时间较长、峰值流量较大。造成这一差异的原因是进液阀阀芯质量较大,且该阀芯关闭过程中受到的压差较小,仅为腔内压力与液箱压力间的差值,并与负载压力无关,由此造成了阀芯关闭不及时,在图6仿真曲线的π位置处,该阀芯开度仍为约1 mm;而排液阀阀芯质量较小,且所受压差为负载压力与腔内压力间的差值,并随着负载压力的增大,这部分压差也将增大,由此可使该阀芯提前关闭,在图6仿真曲线的2π位置处,该阀芯开度约为0.2 mm。同时,由图12可知,进、排液阀的启闭动作遵循着严格的时序关系,即进液阀完全关闭后,随着柱塞继续运动并压缩腔内流体使腔内压力升高,当该压力升高到足以推动排液阀开启后,排液阀才开始打开动作,不存在进、排液阀在某一时刻同时处于未完全关闭的状态。

3 结论

本研究首先针对往复式容积泵近期国内外研究成果进行了简要综述,之后针对多柱塞阀配流往复式容积泵配流机理进行了理论分析和仿真模型,并与试验测试结果进行了对比验证,主要结论及进一步的工作包括:

(1) 借助液压介质可压缩特性、流量连续性方程及阀口流量公式,建立了单柱塞腔内流场的流动特性方程;在考虑了阀芯所受重力、弹簧力、压差力、接触力及液动力基础上,建立了配流阀阀芯动力学模型;最后,以排液歧管流道作为控制体积,建立了包含3个柱塞腔、蓄能器及负载的流量连续性方程,得到了整泵流动特性方程;

(2) 基于AMESim软件建立了BRW125/31.5C型乳化液泵仿真模型,将模型仿真结果与试验测试结果进行了对比,结果表明进、排液阀阀芯位移规律、泵出口压力脉动规律的模型预测值与试验测试值吻合较好,说明该模型具有较高精度;

(3) 仿真结果表明:该型号乳化液泵电机工作于50, 40, 30 Hz时,δQ1分别为1.25%,1.19%,1.37%,而δQ2分别为1.76%,1.73%,1.76%;柱塞腔内流场在从低压向高压转换时存在明显的压力冲击现象;流经进、排液阀的流量变化趋势总体呈正弦曲线规律,但在吸、排液行程的转换阶段,存在着流量倒灌现象;

(4) 在理论研究方面,可针对这类泵典型负载用液需求变化大的现状开展新型流量调节方法研究;在试验研究方面,后续可以通过采集柱塞腔内压力、泵出口脉动流量及进液歧管内压力等数据,以精确捕捉这类泵在不同工况下的细节特征;在仿真研究方面,可开展这类泵在变频调速过程中以及负载压力切换过程中的动态性能研究。