带式烘干机中水产饲料料层厚度对其表面风速场分布的影响

2019-05-21张鹏飞吴鹏鹏奚小波张剑峰张瑞宏

张鹏飞,吴鹏鹏,张 琦※,陈 博,奚小波,张剑峰,张瑞宏

(1.扬州大学机械工程学院,扬州 225127; 2. 国家饲料加工装备工程技术研究中心,江苏牧羊控股有限公司,扬州 225120)

0 引 言

中国饲料工业起始于20世纪70年代中后期,经过30余年的发展,已成为中国国民经济的重要基础产业之一[1-2]。从2012年起,中国的饲料产量已经连续6年位居世界第一,是名副其实的世界第一大饲料生产国[3-4]。近年来,水产饲料市场发展更加迅速[5]。水产饲料经过膨化之后密度低、脂肪含量高,有利于鱼类的饲养与增肥[6-8]。可是,水产饲料经过膨化之后含水率常高于20%,含水率过高将导致饲料易于发生霉变,不利于运输和储存[9-10]。因此,膨化之后的水产饲料需要进行烘干处理,之后通过喷涂得到所需要的产品[11-13]。

带式烘干机广泛应用于水产饲料的工业生产中[14]。带式烘干机主要的工作原理是利用气流穿透饲料,并且在此过程中降低饲料的含水率。料层厚度是饲料生产过程中的重要参数之一。一方面,增加料层厚度意味着提升烘干机单位时间产量,从而降低了烘干机生产的能耗。另一方面,料层厚度的增加将会影响烘干机内部的风速场分布,进而影响饲料的最终烘干水分。饲料烘干产量与饲料烘干后的水分均匀性是制约带式烘干机进一步发展的2点关键因素。

计算流体力学(computational fluid dynamics)目前已经被广泛地应用于烘干机内部气流的模拟[15-22]。2010年,国外学者Amanlou等[23]针对柜式果蔬烘干机中气流分布不均匀的现象,设计了 7种不同尺寸参数的烘干机。借助FLUENT软件对7种烘干机的气流场进行模拟,根据模拟结果选出 7种烘干机中气流场分布最均匀的一种,并根据该烘干机的设计参数建立真实的烘干机进行试验。Amanlou等通过变换烘干机的机械结构参数改善了烘干机内部气流分布的均匀性。2013年,江西省农业机械研究所李奇[24]运用数学及有限元理论对平板烘干机内部热传导过程中温度场的分布和热能的利用效率进行计算分析,并用CFD有限元分析软件进行模拟,成功模拟出平板烘干机中的温度场和压力场的分布。模拟结果对烘干机结构的改进有指导意义,对设计质量水平的提高有所帮助。同年,国外学者Martin等[25]提出,带式烘干机中的气流沿着输送带分布得不均匀是导致物料烘干不均匀的主要原因,并且导致带式烘干机的能耗较高。模拟结果发现气流分布得不均匀是由于可调节阀的角度不正确,当调节阀的角度调整到45°时,烘干机两侧的空气流量是相等的。中南大学张航等[26]模拟了带式烘干机中的气流场,讨论了物料层厚度、气流速度、气流温度、气流相对湿度 4个因素对于气流场风速分布的影响。模拟结果显示物料层厚度对气流风速分布的影响最大,气流速度其次,气流温度和气流相对湿度影响最小。模拟结果显示,当物料层厚度为 80 mm,气流进口速度为1.5 m/s,温度为70 ℃,气流相对湿度为0.24时,烘干机中的气流速度分布最佳。

文献研究涉及到关于饲料层厚度的气流数值模拟,但还没有在夏季常温条件下,研究料层厚度对带式烘干机的输送带上气流分布影响并进行分点测量。本文基于实际生产要求,借助国家饲料加工装备工程技术研究中心搭建出烘干机试验平台,针对不同料层厚度进行气流的CFD仿真模拟及试验验证。

1 模型的建立及网格划分

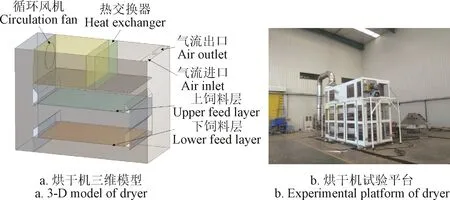

本文中带式烘干机模型基于实际的烘干机单箱体建立,由设计团队设计和制造了试验平台。图 1为烘干机的三维模型与实物图对比。其中,烘干机主要包括循环风机,热交换器,气流出口,气流进口与料层。

图1 烘干机三维模型与实物图Fig.1 Three-dimensional dryer model and physical map

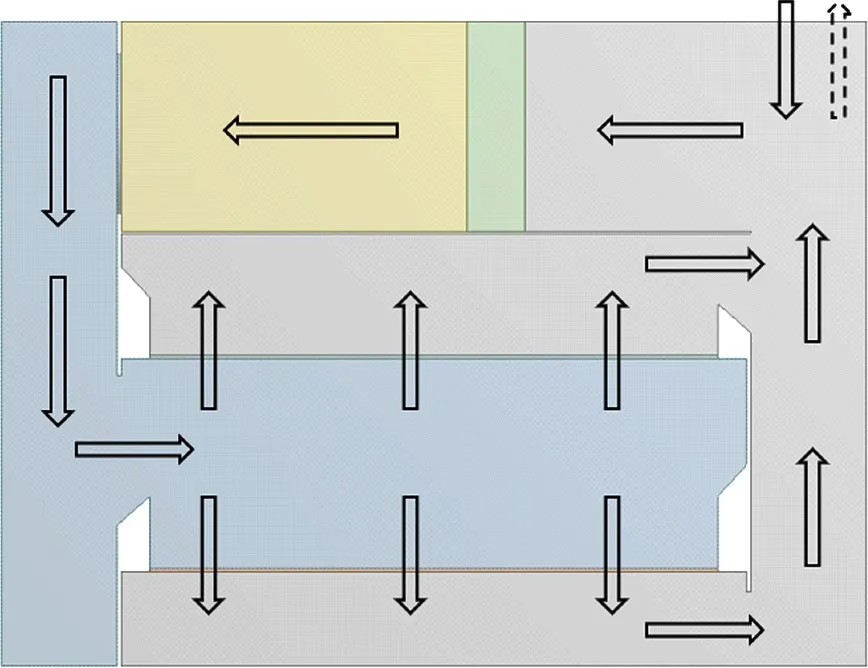

烘干机中的气流走向如图 2所示,空气通过气流进口进入烘干机内部,在循环风机的作用下,依次通过热交换器与循环风机,进入烘干机左侧风道。随后,一部分空气向上穿透上层饲料,一部分空气向下穿透下层饲料,部分气流穿透料层之后进入烘干机右侧风道。部分气流通过气流出口排出烘干机(该部分气流用虚线箭头表示),与此同时,部分新的气流通过气流进口进入烘干机,保持烘干机内部气流总量恒定。

图2 烘干机气流走向预测Fig.2 Prediction of airflow direction inside dryer

按照实际生产需要,共计模拟研究了 3种不同料层厚度情况下的烘干机内部气流,分别为料层厚度为 20、30、40 mm时。烘干机三维模型的网格划分精度设定在0.05 m,网格划分完毕之后,3种料层厚度的烘干机模型网格数量分别为1 243 442(料层厚度20 mm),1 238 442(料层厚度30 mm),1 235 218(料层厚度40 mm)。

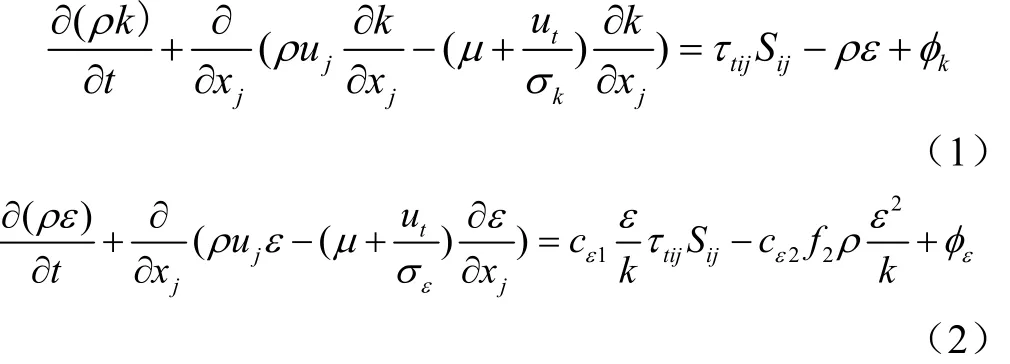

气流湍流模型为基于雷诺平均N-S方程组(RANS)的模型,气流的控制方程为标准k-ε方程,如下[27-31]

式中ρ为流体密度,kg/m3;k为湍动能,J;t为时间,s;u为湍流速度,m/s;μ为动力黏度,Pa·s;μt涡黏性,kg/(m·s);τij为偏应力张量的各分量,Pa;Sij平均速度应变率张量;ε湍流能量的黏性耗散率,%;σk、σε为湍流普朗特数,σk=1.0、σε=1.3;kφ、εφ为方程的壁面项,Pa;cε1、cε2经验常数 cε1=1.45、cε2=1.92;f2近壁衰减函数。

设定边界条件的包括以下几点:循环风机参数,饲料参数,热交换器参数,进风口参数,出风口参数。循环风机在模拟中被设定为压强条件,通过循环风机性能曲线得出,当试验平台烘干机中的循环风机频率设定为30 Hz时,循环风机压强差为800 Pa。热交换器在模拟中被设定为均匀多孔介质。其中,渗透性为9 233 m-2,惯性阻力系数为143 m-1,数值为国家饲料加工装备工程技术研究中心研究人员提供。研究只考虑料层厚度对于烘干机内部气流的分布影响,并不考虑烘干机热交换器与内部气流之间的热交换。烘干机的气流进口条件设定为压强进口条件,数值为一个大气压强。当烘干机内部部分气流排出烘干机之后,外部气流则会通过烘干机气流进口进入烘干机内部,保持烘干机内部气流流速不变。烘干机的气流出口条件设定为速度出口条件。在烘干机试验平台运行过程中,利用风速传感器实时测出烘干机气流出口处的气流速度为6.6 m/s。模拟设定值与试验值保持一致。

烘干机的饲料层设定为均匀多孔介质。通过试验测出饲料颗粒的当量直径Dd为3 mm,孔隙度φ为0.3。利用式(3)、(4)可求得饲料的渗透性1/α与惯性阻力系数C2[32]

经过计算,饲料渗透性为 9.375×107m-2,惯性阻力系数为10 937.5 m-1。

2 试验过程

饲料为膨化性鱼料3 t,运送并放置在测试中心里备用。重复 3次并每次称样本 10 g,用游标卡尺测量并得到当量直径为(3±0.1)mm。将 10 g样品使用小型粉碎机(九阳,型号 JYS-M01)经过 1 min粉碎成粉末。再使用水分测量仪(赛多利斯公司,型 MA45型)测定饲料粉末的含水率。该含水率即为饲料烘干试验之后的含水率。在试验前后分别对饲料含水率进行 3次测量,试验前测得饲料含水率为(9.50%±0.13%)。

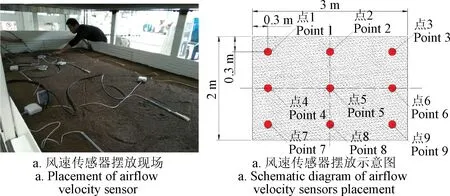

将饲料平均铺入烘干机中,对 3种不同的料层厚度(20、30、40 mm)的风速场进行试验。如图3a所示,在饲料层表面上 9个点各自放置风速传感器(西门子,型号QVM62.1)。饲料层的面积为2 m×3 m,风速传感器摆放的9个点位置如图3b所示。其中,边界点距离饲料层边界为0.3 m。在试验过程中,每次试验重复3次,每次试验过程为1 min,每5 s记录1次各个点的风速值。试验在室内温度为30 ℃时候进行。

图3 风速传感器摆放位置及示意图Fig.3 Location and placement of airflow velocity sensors

3 结果分析

3.1 烘干机内部气流矢量分析

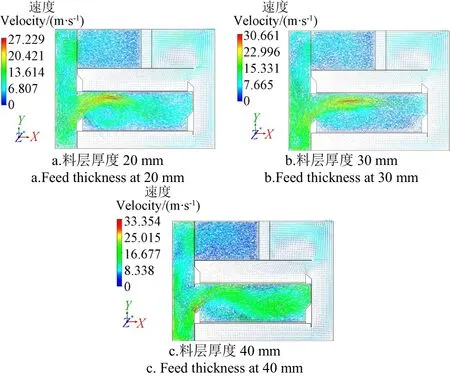

3种不同的料层厚度(20、30、40 mm)的烘干机内部气流的模拟矢量图如图4所示。

图4 3种料层厚度下的烘干机气流速度矢量图Fig.4 Airflow velocity vector of dryer at three feed thickness

由图4可知,烘干机内部气流走向与图2描述的气流走向一致。气流在循环风机的作用下,依次通过热交换器与循环风机,进入烘干机左侧风道。随后,气流进入烘干室,其中一部分气流向上穿透上层饲料,一部分气流向下穿透下层饲料,两部分气流穿透料层之后进入烘干机右侧风道。气流在右侧风道汇集之后,实际生产中部分带湿气流通过气流出口排出烘干机,与此同时,烘干机外部气流通过气流进口进入烘干机。

由图 4可以看出,当气流从左侧风道进入烘干室,气流速度达到最大值。当料层厚度为20 mm,气流速度最大值为27.23 m/s;当料层厚度为30 mm,气流速度最大值为30.66 m/s;当料层厚度为40 mm,气流速度最大值为33.35 m/s。气流速度的最大值随着料层厚度的增加而增加。气流速度最大值出现在气流穿透饲料层之前,是由于气流遇到料层阻力之后,无法直接穿透料层,而是在烘干室内部形成涡流,导致了气流在穿透料层之前速度变大。

3.2 料层厚度对风速场的影响

3.2.1 料厚20 mm时风速场模拟与试验结果

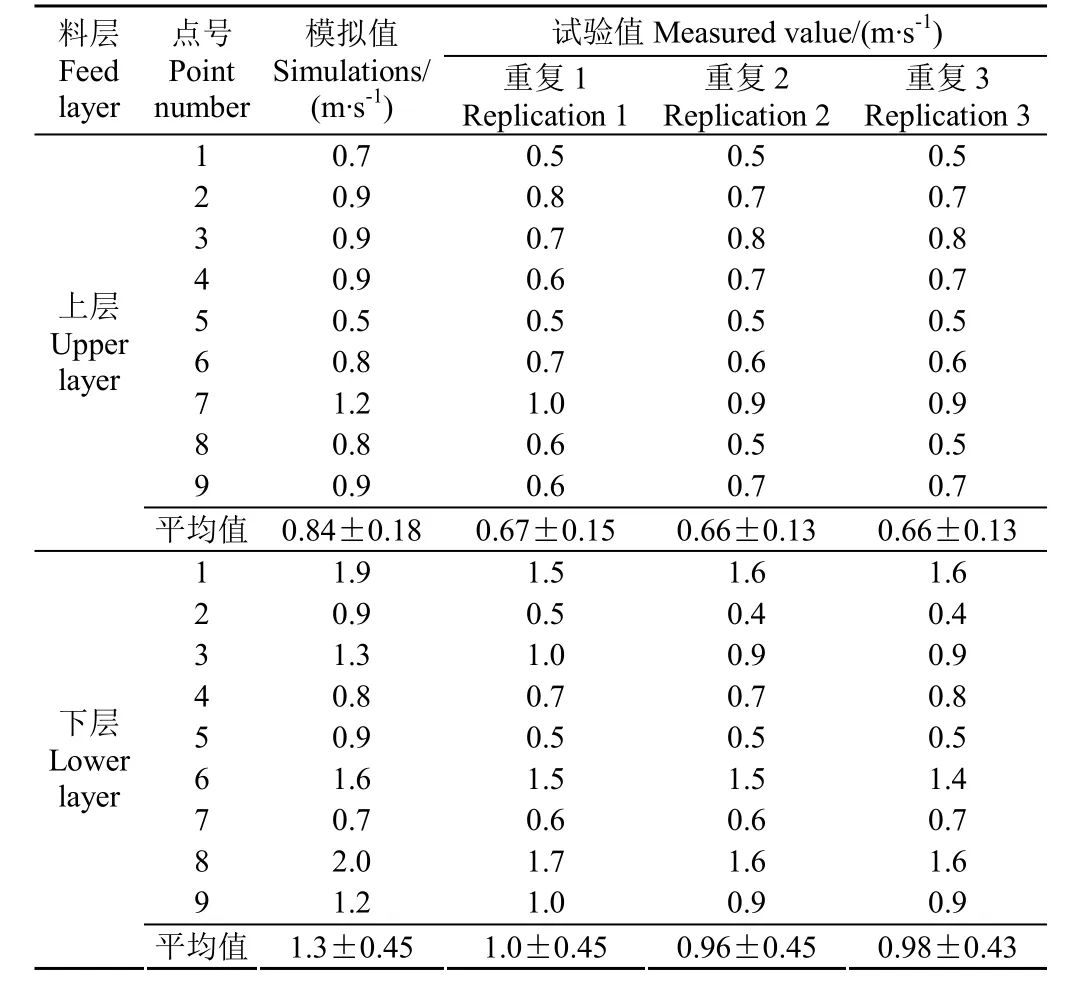

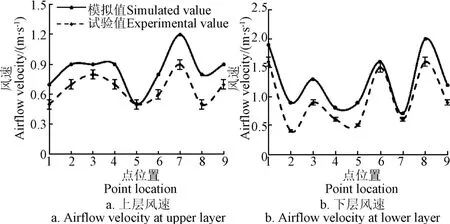

表1为料层厚度为20 mm时上下层饲料表面9个点的模拟值与试验值数据。图5为料层厚度为20 mm时上下层饲料表面9个点的模拟值与试验值对比图,图5a为饲料上层,图5b为饲料下层。

表1 料厚20 mm时9个点风速值Table 1 Airflow velocity values of nine points at 20 mm of feed thickness

图5 20 mm料厚上下层9点风速模拟值与试验值Fig.5 Simulated and experimental values of nine-point airflow velocity at 20 mm feed thickness for both layers

由图5所示,当料层厚度为20 mm,料层表面上下9个点的风速模拟值与风速试验值大小分布趋势一致。对于上层饲料,模拟值的风速平均值为0.84 m/s,标准差为0.18,3次试验值的风速平均值分别为0.67、0.66、0.66 m/s。风速模拟值的最大值在点7处,为1.2 m/s,风速试验值的最大值同样在点7处,为0.9 m/s。风速模拟值的最小值在点5处,为0.5 m/s,风速试验值的最小值在点1、5、8处,为0.5 m/s。点7与点8的风速模拟值比试验值大0.3 m/s,其余点的风速模拟值相比试验值大0.1~0.2 m/s。

对于下层饲料,模拟值的风速平均值为 1.3 m/s,标准差为0.45,3次试验值的风速平均值分别为1.0、0.96、0.98 m/s。风速模拟值的最大值在点8处,为2.0 m/s,风速试验值的最大值在点1和点8处,为1.6 m/s。风速模拟值的最小值在点7处,为0.7 m/s,风速试验值的最小值在点2处,为0.4 m/s。9个点的风速模拟值与风速试验值分布趋势一直,但是 9个点之间数值大小差异较大。其中,点6与点7处的风速模拟值与试验值相差最小,为0.1 m/s,其余点相差较大。通过对比,9个点的风速模拟值普遍大于风速试验值。

3.2.2 料厚30 mm速度值对比

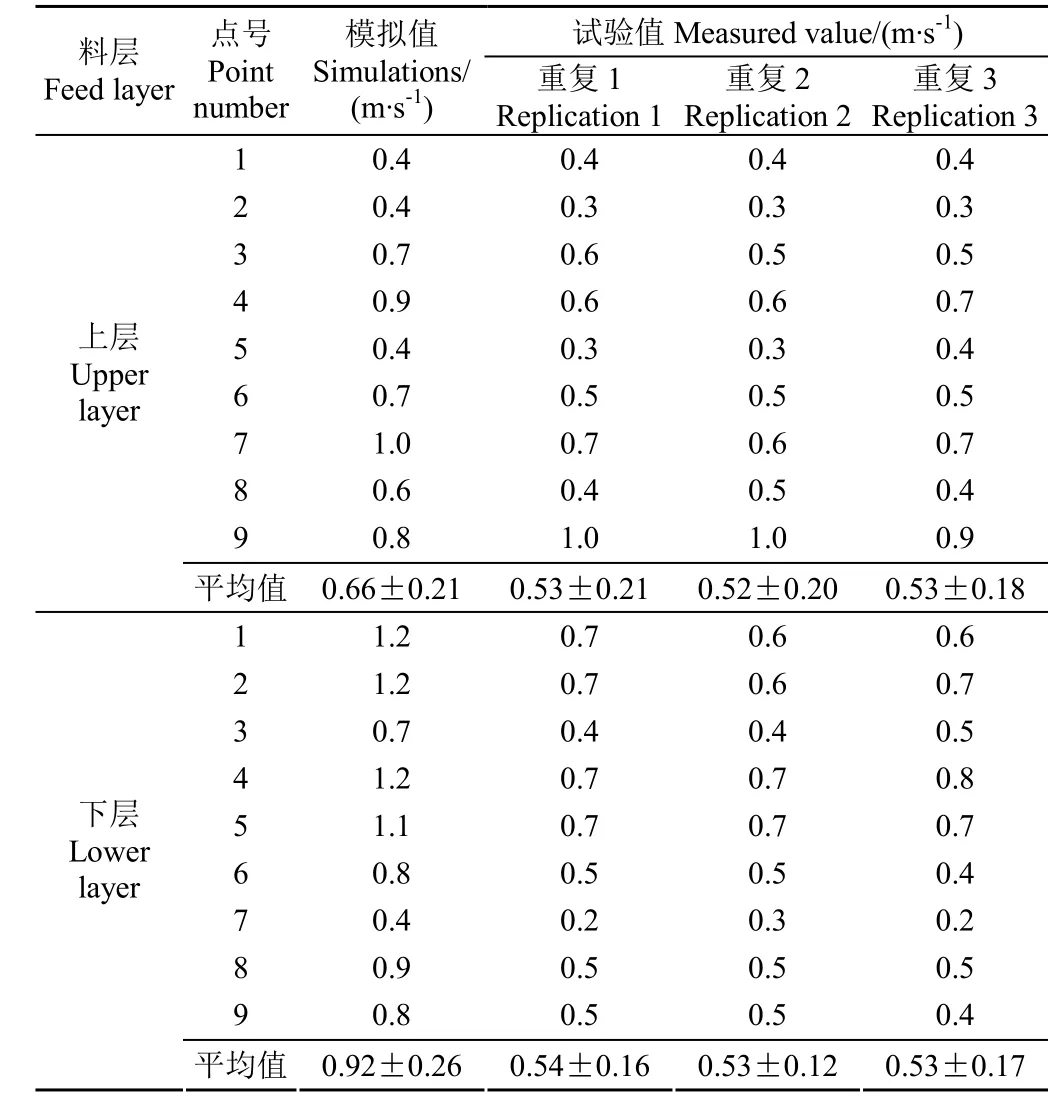

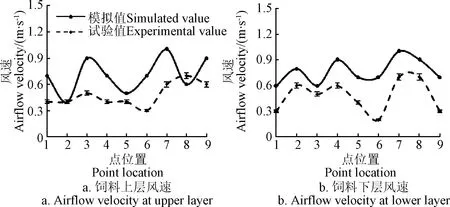

表2为料层厚度为30 mm时上下层饲料表面9个点的模拟值与试验值数据。图6为料层厚度为30 mm时上下层饲料表面9个点的模拟值与试验值对比图,图6a为饲料上层,图6b为饲料下层。

表2 料厚30 mm上下层9个点风速Table 2 Airflow velocity of nine points at 30 mm of feed thickness

由图6所示,当料层厚度为30 mm,料层上下表面9个点的风速模拟值与风速试验值大小分布趋势一致。对于上层饲料,9个点的风速模拟值的平均值为0.66 m/s,标准差为0.21,而9个点3次风速试验值的平均值分别为0.53、0.52、0.53 m/s。风速模拟值的最大值出现在点7,为 1.0 m/s;而风速试验值的最大值出现在点 9处,为1.0 m/s。风速模拟值的最小值出现在点 1、2、5处,为0.4 m/s,风速试验值的最小值出现在点2和点5处,为0.3 m/s。9个点的风速模拟值普遍大于风速试验值。其中,点7相差较大(0.4 m/s),其余点相差较小。

图6 30 mm料厚上下层9点风速模拟值与试验值Fig.6 Simulated and experimental values of nine-point airflow velocity at 30 mm feed thickness for both layers

对于下层饲料,9个点模拟值的平均值为0.92 m/s,标准差为 0.26,3次风速试验值的平均值分别为 0.54、0.53、0.53 m/s。模拟值的最大值出现在点 1、2、4处,为 1.2 m/s,试验值的最大值出现在点 4和点 5处,为0.7 m/s。模拟值的最小值出现在点7处,为0.4 m/s。风速试验值的最小值出现在点7处,为0.3 m/s。通过对比,点7处的风速模拟值与风速试验值相差最小,为0.1 m/s,点1和点2处的风速模拟值与试验值相差最大,为0.6 m/s,其余点风速的模拟值与试验值相差较大,为0.3~0.5 m/s。

3.2.3 料厚40mm速度值对比

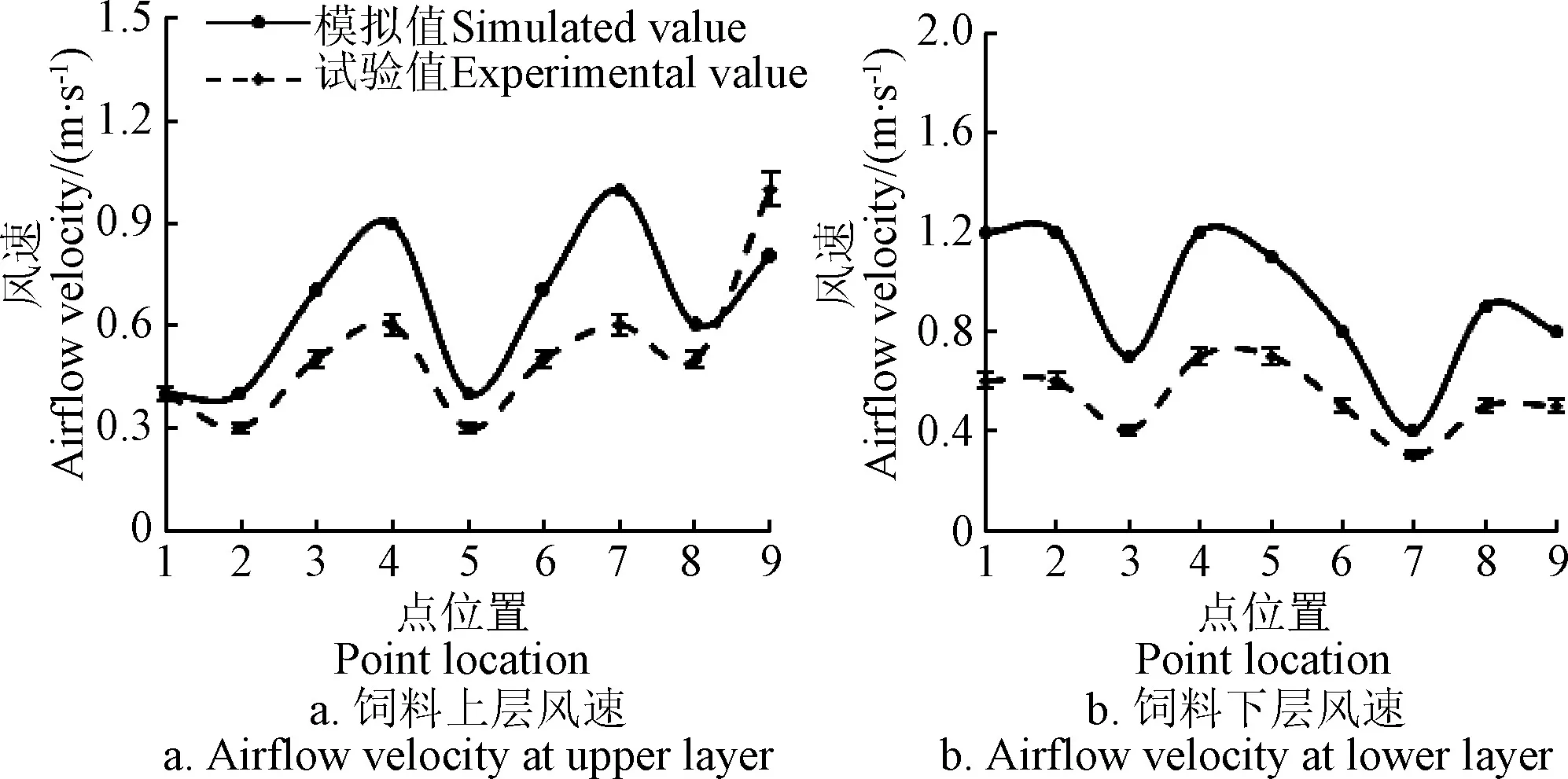

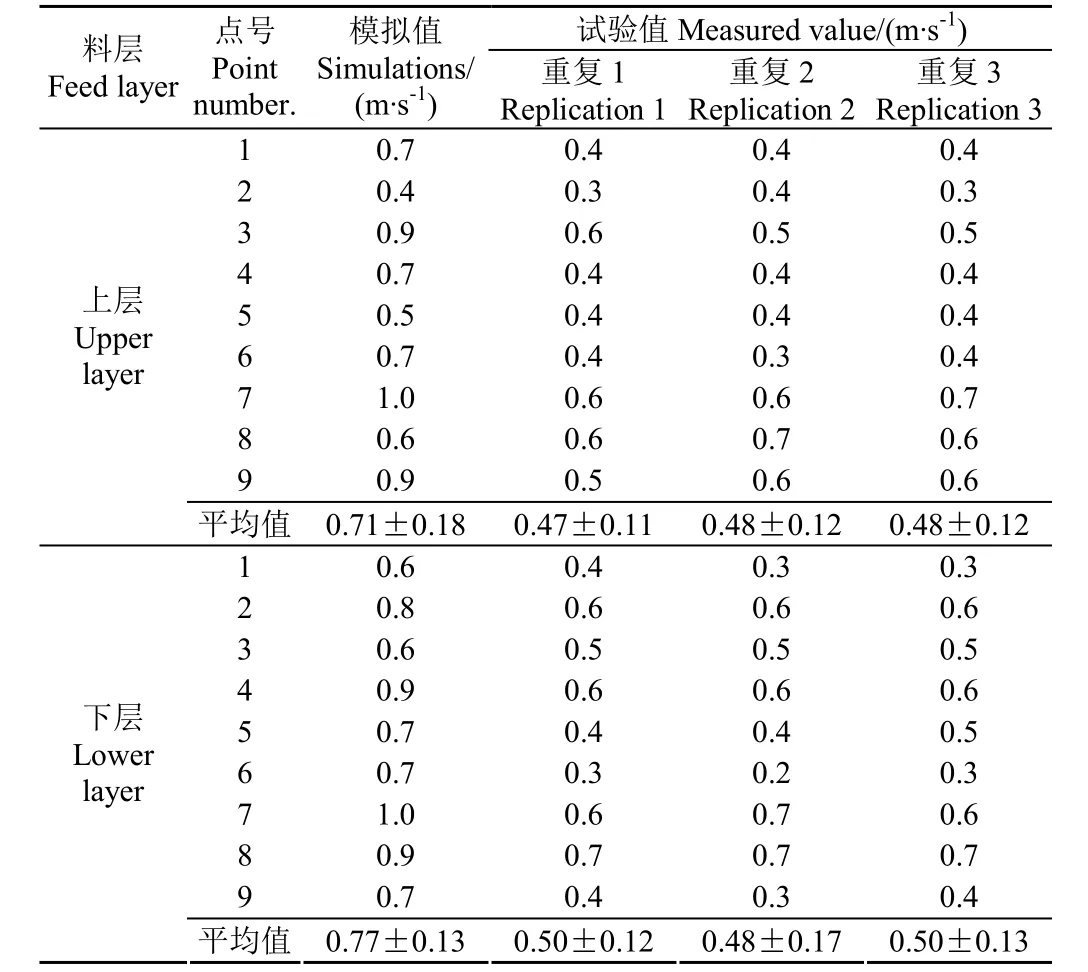

表3为料层厚度为40 mm时上下层饲料表面9个点的模拟值与试验值数据。图7为料层厚度为40 mm时上下层饲料表面9个点的模拟值与试验值对比图,图7a为饲料上层,图7b为饲料下层。

表3 料厚40 mm上下层9个点风速值Table 3 Airflow velocity of nine points at 40 mm of feed thickness

图7 40 mm料厚上下层9点风速模拟值与试验值Fig.7 Simulated and experimental values of nine-point airflow velocity at 40 mm feed thickness for both layers

由图7所示,当料层厚度为40 mm,料层表面9个点的风速模拟值与风速试验值大小分布趋势一致。对于上层饲料,9个点的模拟平均值为 0.71 m/s,标准差为0.18,3次风速试验值平均值分别为0.47、0.48、0.48 m/s。模拟值的最大值在点7处,为1.0 m/s,风速试验值的最大值出现在点8处,为0.7 m/s。模拟值的最小值在点2处,为0.4 m/s,风速试验值的最小值出现在点6处,为0.3 m/s。通过对比,9个点的风速模拟值普遍大于风速试验值。风速模拟值与风速试验值在点3、点6和点7处相差最大,为0.4 m/s。其余点的风速模拟值与风速试验值相差较小,为0~0.3 m/s。

对于下层饲料,9个点的风速模拟值平均值为0.77 m/s,标准差为0.13,3次风速试验平均值分别为0.50、0.48、0.50 m/s。风速模拟值的最大值为1.0 m/s,位于点7处,试验最大值为0.7 m/s,位于点7和点8处。风速模拟值的最小值为0.6 m/s,位于点1和点3处,风速试验值的最小值为0.2 m/s,位于点6处。9个点的风速模拟值大于风速试验值。通过对比,风速模拟值与风速试验值相差最小为0.1 m/s,位于点3处,风速模拟值与风速试验值相差最大为0.5 m/s,位于点6处,其余点的风速模拟值与风速试验值相差较小,为0.2~0.4 m/s。

3.2.4 料层表面风速试验值和模拟值误差分析

当料层厚度分别为20、30、40 mm时,饲料层表面风速分布的模拟值与试验值的趋势展现出一致性,证明了试验和模拟的可靠性。但是两者还是存在差异的,料层表面9个点的风速模拟值均小于对应点位置的风速试验值,且大部分点的风速模拟值与试验值相差0.2~0.3 m/s,个别点的风速模拟值与试验值相差0.4~0.5 m/s。这是由于在本文的仿真模拟过程中,烘干机三维模型是简化模型,忽略烘干机试验平台中的部分零部件(如驱动前端上部和下部等),可能造成模拟中的计算出的风阻值小于风速试验值,造成一定的误差。因此,在今后的研究中尝试烘干机的整体模型可能更加精确的拟合试验值,从而预测料层表面风速值。

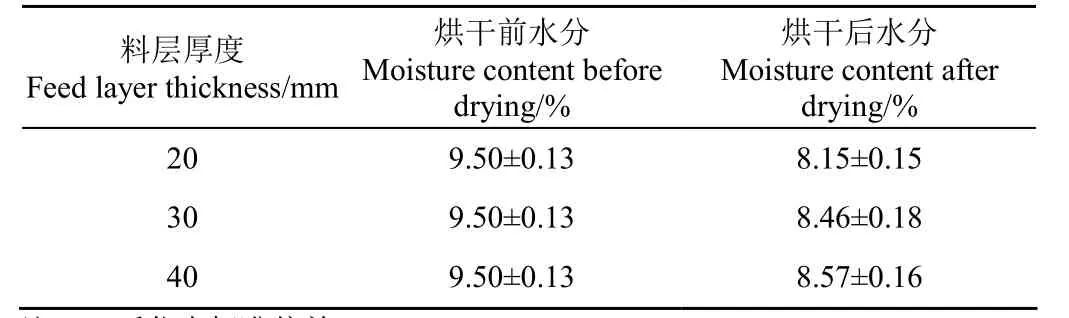

3.3 饲料水分变化

在实际生产中整个烘干过程为15 min左右(根据物料尺寸和厚度有所变化),下层设置出料口。基于本次试验每次只有1 min,当料层厚度为20 mm,下层饲料的表面风速平均值为0.9~1.3 m/s,饲料的烘干之后含水率平均值为 8.15%,即水分降低 1.35%;当料层厚度为30 mm,下层饲料的表面风速平均值为0.53~0.92 m/s,饲料的烘干之后含水率平均值为 8.46%,即水分降低1.04%;当料层厚度为40 mm,下层饲料的表面风速平均值为 0.50~0.77 m/s。饲料的烘干之后含水率平均值为8.57%,即水分降低0.93%。由此可见,饲料的水分下降程度与饲料层厚度成反比,饲料表面的风速值成正比,这是由于饲料层厚度越大,风速阻力越大,饲料表面风速值越小,饲料的水分下降程度越低。

表4 烘干前后饲料水分Table 4 Feed moisture content before and after drying

4 结 论

本文通过模拟 3种料层厚度情况下的烘干机内部气流风速值,进行试验验证后得出以下结论:

1)3种料层厚度情况下的料层表面9个点的风速模拟值与试验值基本吻合。所产生的误差可能源于模拟假设的一些参数设置。

2)当料层厚度增加,料层表面9个点的风速模拟值与风速试验值减小,饲料的水分下降趋势减小。料层厚度的增加,导致了烘干机内部气流阻力的增加,在烘干机其余边界条件不变的情况下,气流阻力的增加会导致风速值的降低,从而导致水分下降趋势的降低。

3)通过比较料层厚度分别为20、30、40 mm时的料层表面 9个点的风速模拟值与风速试验值,当料层厚度为40 mm时,风速模拟值大小分布差异和风速试验值大小分布差异较小,且风速模拟值与风速试验值相差同样较小。

4)对于当量直径为3 mm、孔隙率为0.3的特定饲料,料层厚度为 40 mm最有利于料层表面风速分布的均匀性,同样最有利于提高烘干机的时产量。

5)对于3种厚度的上层饲料,风速最大值常出现在距进风口较远长边处,最小值常出现在进风口左侧 2测点及中间测点处,对于下层饲料,风速的最大值和最小值随着料层厚度的变化而在不同的点出现。这是由于上层饲料的测速点为气流穿过料层之后(气流稳定),而下层的测速点为气流穿过料层之前(气流不稳定)。