虚拟设计仿真技术在“机械设计基础”课程设计中的应用

2019-05-20陈修龙蔡京成

陈修龙, 蔡京成, 马 腾

(山东科技大学 机械电子工程学院, 山东 青岛 266590)

“机械设计基础”课程设计是培养学生设计能力的重要环节,各高校都十分重视。传统的课程设计项目大多是减速器,尽管不同专业的学生可设计不同级数的减速器,但设计题目单一、设计手段也较单一,不利于学生从总体上掌握完整的机械设计过程和掌握虚拟仿真设计新技术。因此,亟需在“机械设计基础”课程设计中引入实际工程中的多样化设计对象,利用虚拟仿真技术,培养学生的工程设计能力。

本文以100 kN混合驱动九杆压力机实验平台为“机械设计基础”课程的设计对象,联合应用SolidWorks、ADAMS和ANSYS等软件进行虚拟设计和虚拟仿真。设计内容包括:根据杆长条件确定压力机连杆和主要零件的基本尺寸,进行压力机三维建模,对机构进行运动学和动力学仿真分析,得到滑块的位移、速度、加速度的图像以及两曲柄的驱动力矩曲线,设计压力机实验平台的整体结构,对主要零部件进行应力应变仿真分析。

1 混合驱动压力机实验平台的结构与参数设计

混合驱动压力机采用普通电动机和伺服电动机两个动力源,其中普通电动机提供压力机的动力,伺服电动机对压力机的运动进行调节。混合驱动压力机与传统机械式压力机相比有诸多优点,例如滑块的速度曲线易于调节、能满足不同冲压工艺的要求,功率大、运行平稳、节能环保。

迄今有关压力机的研究主要集中于压力机机构的分析和优化设计,包括动力学研究、运动学建模、模块化设计等方面[1-9],而对于压力机整机设计,特别是涉及混合驱动压力机整机设计的研究较少。

本文设计一种二自由度九杆混合驱动压力机实验平台,压力机的两个曲柄分别采用普通电动机和伺服电动机驱动。压力机主要技术参数如下:

公称压力:100 kN,

公称压力行程(工作行程):6 mm,

滑块行程:88 mm,

最大冲压次数:40 次/min,

最大高度:≤1 500 mm。

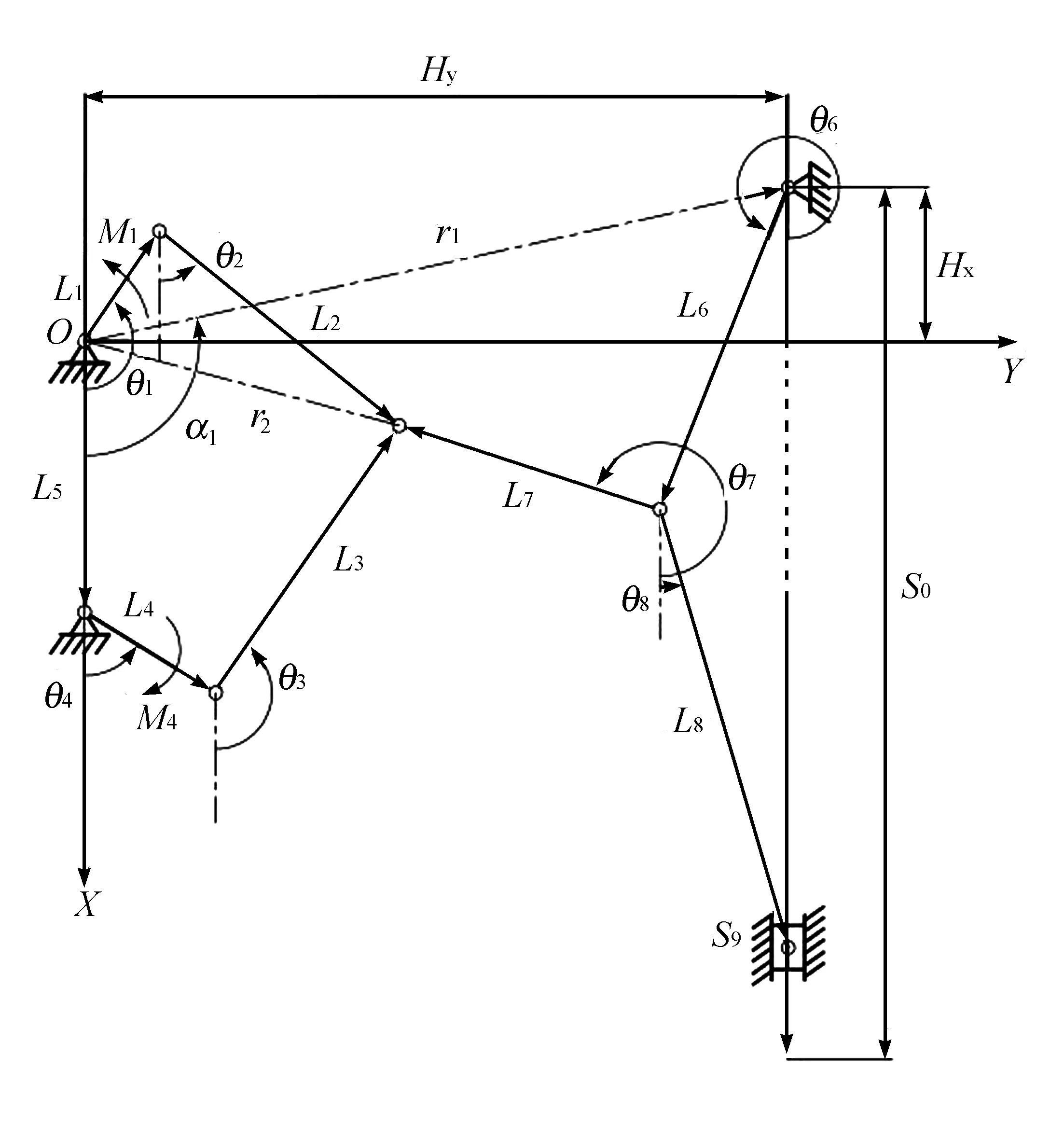

根据以上的技术参数,考虑杆长条件和工作需求,确定压力机实验平台机构如图1所示。其中:L1=45 mm,L2=220 mm,L3=200 mm,L4=45 mm,L5=300 mm,L6=230 mm,L7=244.34 mm,L8=280 mm,Hx=70 mm,Hy=230 mm。

图1 混合驱动压力机实验平台机构

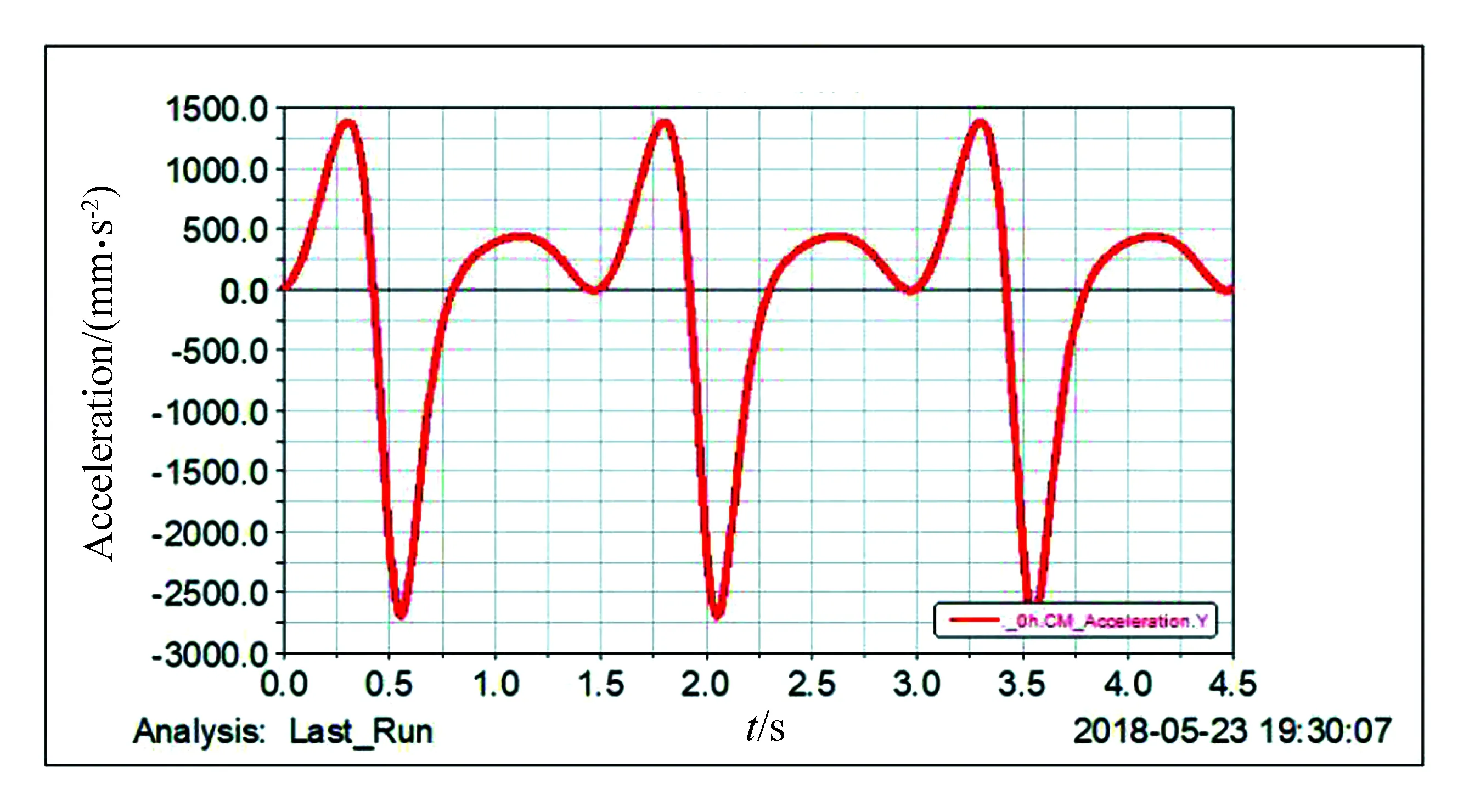

ADAMS是用于机械系统动力学自主分析的虚拟样机软件[10-11],可对机构进行运动学和动力学仿真分析[12-13]。利用SolidWorks建立压力机实验平台传动机构零件的模型,然后将其导入ADAMS中,根据实际工作情况,设置两曲柄的转速,进行运动学仿真,得到滑块的位移、速度、加速度曲线(见图2—图4)。在工作行程段,对滑块施加100 kN的载荷,模拟冲压时的实际阻力,分别得到两曲柄空载和负载时的转矩曲线。图5和图6分别为曲柄1空载转矩和负载转矩曲线图。

图2 滑块位移仿真图

图4 滑块加速度仿真图

由图2位移曲线中可以得到滑块的总行程为87 mm,其中工作行程为6 mm。由图3和图4可以看出,在滑块接近最大工作行程时速度明显变小、变缓,这样在冲压过程中可以减小滑块对工件的冲击,明显降低工件被撕裂的危险性。

选择电动机时应从负载的运动、惯量匹配、转矩和保护电动机等方面综合考虑[14-15]。混合驱动压力机的伺服电动机的选型原则主要包括以下几个方面:(1)压力机工作时,曲柄的转速应略小于电动机额定转速; (2)压力机各部件的惯量之和应与电动机的负载惯量接近; (3)压力机工作行程段的最大转矩小于电动机最大转矩。电动机的型号可以根据曲柄的转矩来选择。

图5 曲柄1转矩仿真图(空载)

图6 曲柄1转矩仿真图(负载)

在非工作行程段,压力机实验平台的负载主要为传动机构各零件自身的重力,以及转动副之间的摩擦,负载较小;在工作行程阶段,要求压力机实验平台的最大转矩小于伺服电动机的最大转矩。如图6所示,曲柄1上最大的转矩为1.512 kN·m。若选择传动比为36,则:

(1)

式中:Md为电动机的扭矩;Mq为曲柄上的扭矩;i为传动比。

根据式(1),电动机的最大转矩不小于42 N·m。电动机的功率为

P=F·v

(2)

式中:P为电动机的功率;F为工作压力;v为工作行程的速度。

(3)

式中:P为电动机功率(kW);T为曲柄转矩(N·m);n为曲柄转速(r/min)。

根据压力机实验平台预定的工作要求,令v≤25 mm/s,F=100 kN,由式(2)可得电动机功率为2.5 kW。在压力机实验平台工作过程中,转动副之间会发生摩擦,所以电动机的功率应大于计算的结果,以满足工作需求。综合上述结果,电动机最大转矩要大于42 N·m,额定功率要大于2.5 kW。通过对比,确定在曲柄1处使用台达ASD-B2-3023-B型伺服电动机,技术参数为:额定电压220 V,额定功率3 kW,额定转矩19.1 N·m,瞬时最大转矩57.29 N·m,额定转速1 500 r/min,最高转速3 000 r/min。

同样,可根据转矩图得到曲柄4上所需的扭矩必须大于1.578 kN·m,电动机功率约为6.6 kW。可以选择配套的二级行星齿轮减速机,减速比为18。曲柄4处选择Y160L-8电动机,技术参数为:同步转速750 r/min,满载转速720 r/min,额定功率7.5 kW,额定转矩2.0 kN·m,质量145 kg。

混合驱动九杆压力机实验平台采用开式焊接机身[16],伺服电动机安装于机身的一侧。为保持机身的稳定性,初步设计机身宽度为420 mm,长度775 mm,高度1270.7 mm。根据机身各处受力大小的不同,对受力大的位置选用较厚的钢板。冲压空间处受力较大,因此在直角连接处添加筋板,提高连接处的强度。机身材料为Q235钢板。

通过对混合驱动压力机实验平台传动机构和机身的设计,以及对电动机的选型,在Solidworks中对压力机实验平台进行了组装建模。压力机实验平台整体结构如图7所示。

图7 混合驱动压力机实验平台整体结构

2 主要部件的有限元仿真

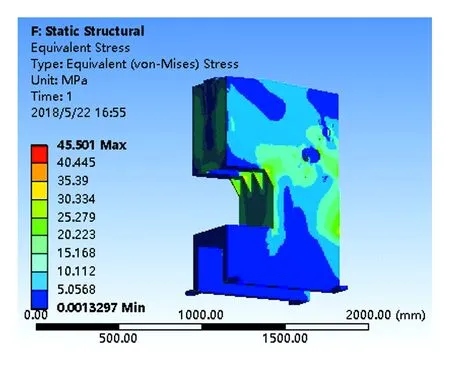

运用ANSYS对压力机实验平台主要受力零部件和机架做结构静力分析,测试结构的强度和刚度,从而优化结构。将Solidworks中建立的零件以及机架模型导入ANSYS中,结合从ADAMS所测得的数据,对被测模型合理划分网格、添加载荷,得到了零件的测算云图。

根据ADAMS仿真结果,压力机实验平台在冲压的工作段机身受力最大,由图6曲柄负载转矩图可知,摆杆的最大合力为100 kN,最大支撑力为36.997 kN。将机身底板进行固定,根据ADAMS曲线图,可得到作用在机身上力的方向,求解得到机身的应力分布云图和总体位移云图。

由图8可以看出,应力集中主要出现在肋板位置,最大应力为45.501 MPa。对机身取安全系数为3,机身材料Q235钢板的许用应力为78.33 MPa。由于压力机实验平台的机身为多块板材焊接而成,而且工作时受到交变应力的作用,因此一般开式机身的许用应力约为50 MPa[15]。通过添加肋板可以减小应力集中。除肋板位置,其他部分应力均低于30.334 MPa,使其在安全范围之内。

图8 机身应力分布云图

由图9可以看出,最大变形出现在机身顶端,最大值为0.345 51 mm,变形大小在许可范围之内。

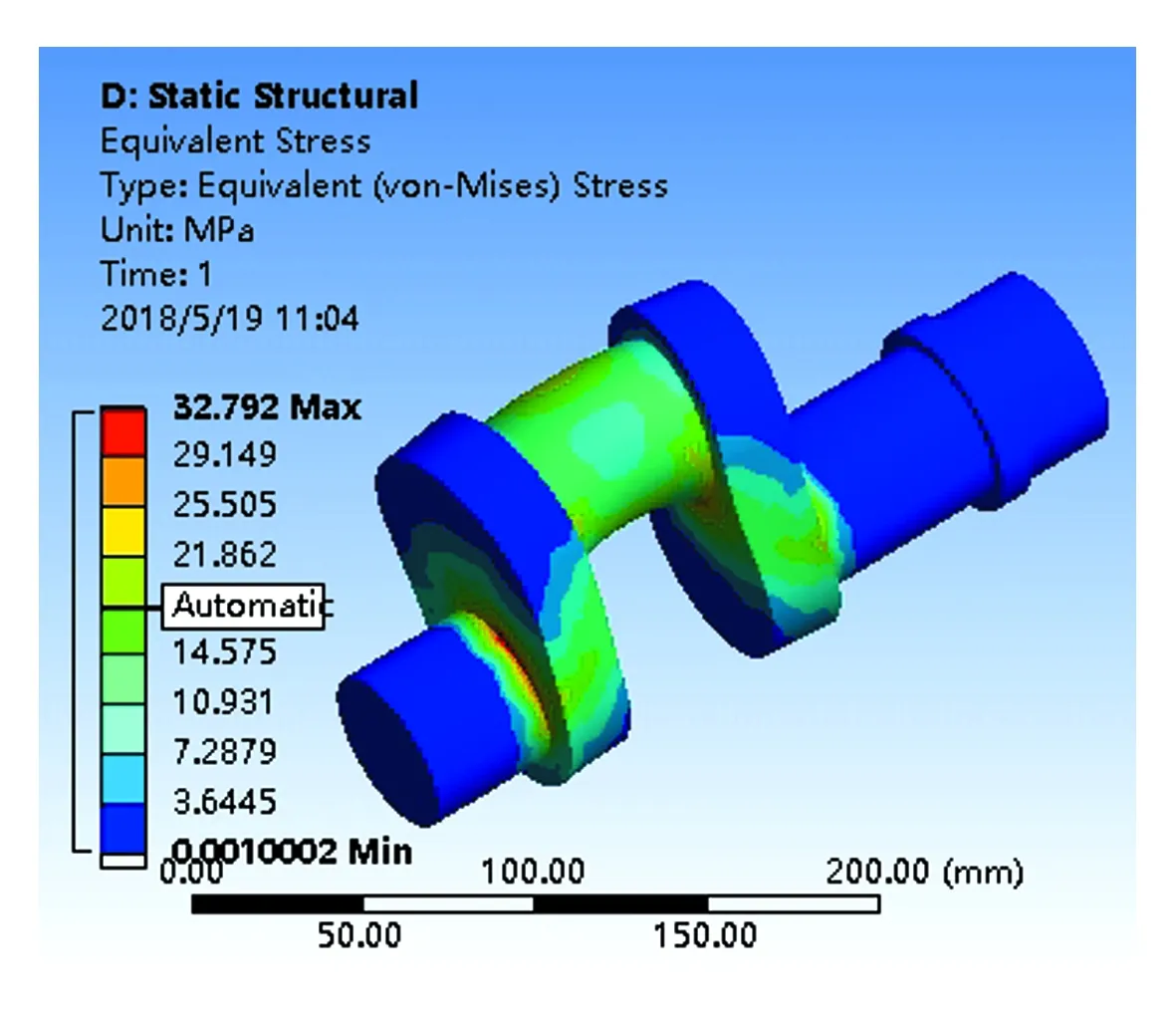

曲柄所用的材料为45钢,屈服强度为360 MPa,选取安全系数为3,许用应力为120 MPa。由图10可知,应力集中出现在圆角处,曲柄1最大应力值为32.792 MPa。为了减小应力集中,采用增大圆角的方式进行改进。曲柄1其他部分应力均小于21.862 MPa因此该设计可以满足要求。

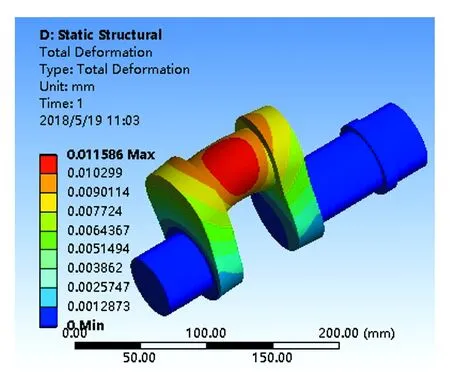

由图11可知,曲柄的最大变形均位于曲柄颈部,曲柄1变形大小为11.586 μm。

图9 机身整体位移云图

图10 曲柄1应力分布云图

图11 曲柄1整体位移分布云图

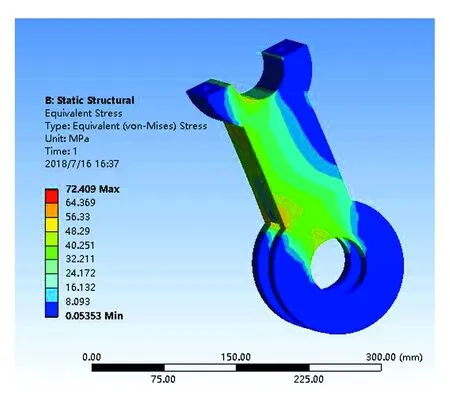

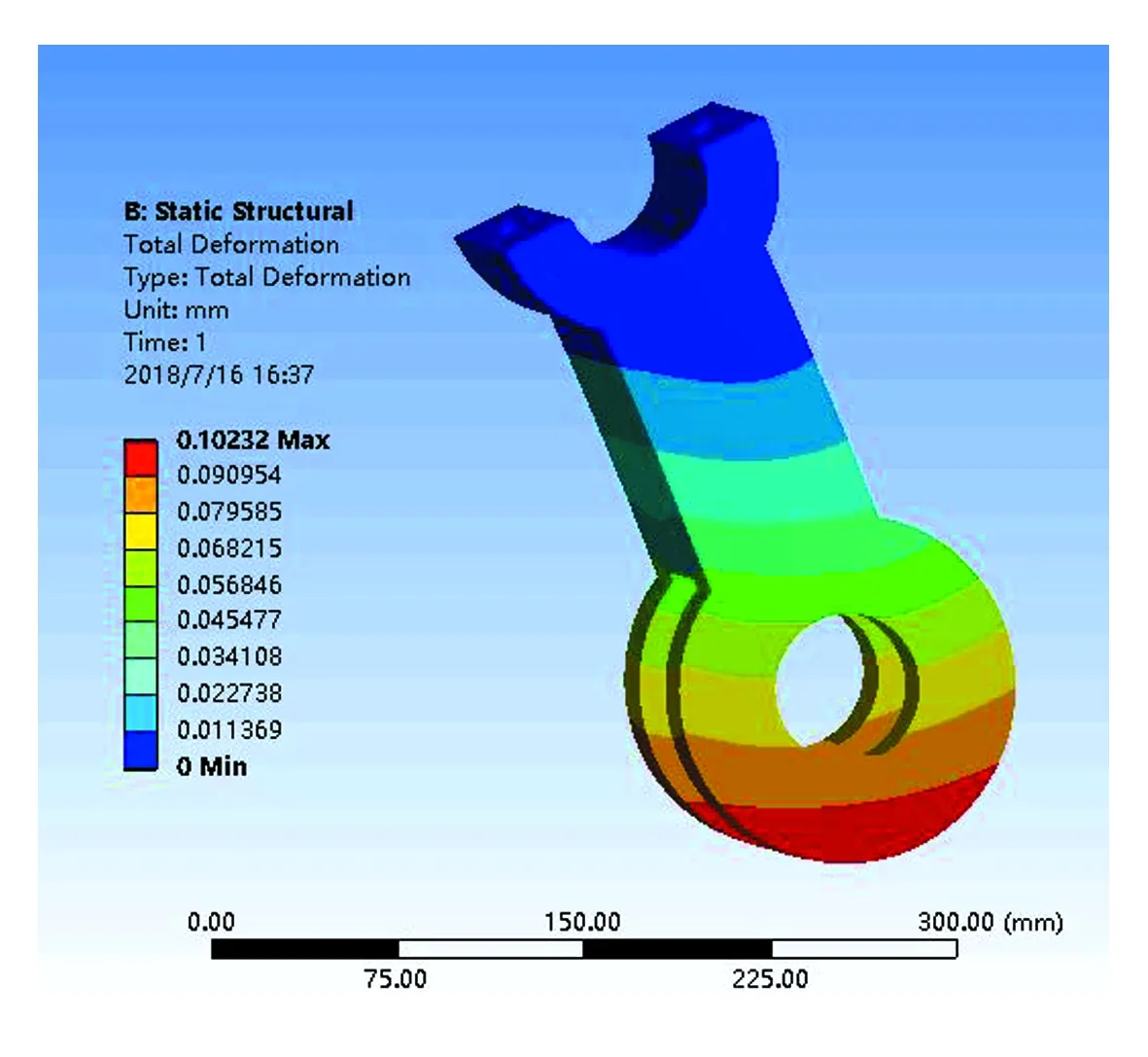

压力机实验平台在工作时,连杆的受力主要沿杆长方向,交替受到拉伸和压缩。对于摆杆,在上部轴瓦面处施加固定约束,在下部铰接处施加载荷,进行求解。由图12可知,摆杆大部分应力低于40.251 MPa,只有摆杆下端铰接处出现最大值为72.409 MPa的应力集中。取安全系数为3,许用应力为120 MPa,则零件设计可以满足要求。由图13可知,其最大变形量为10.232 μm,出现在摆杆下端铰接处,变形在许可范围内。

图12 摆杆应力分布云图

图13 摆杆位移分布云图

3 结语

混合驱动九杆压力机实验平台的虚拟仿真设计为虚拟仿真技术在“机械设计基础”课程设计中及工程实际中的应用奠定了基础。利用ANSYS对实验平台的主要部件进行了有限元分析,验证了本设计能够满足刚度、精度、可靠性等性能要求。该虚拟仿真课程设计可为“机械设计基础”课程设计的教学改革和新一代压力机的设计与制造提供参考。