管式减涡器压力损失特性数值研究

2019-05-18蔡超凡孙平平赵家军

蔡超凡,罗 翔,孙平平,宁 博,赵家军

(1.北京航空航天大学能源与动力工程学院,北京100191;2.中国航发沈阳发动机研究所,沈阳110015)

1 引言

航空发动机涡轮前温度的不断提高,对冷却气体的质量提出了更高的要求。冷却气流从主流引出沿径向流入压气机盘腔中,由于其具有较大的预旋速度,若不加干预将在盘腔内受哥氏力作用发展成一个具有很大周向速度的刚体核区,从而引起较大的压力损失。在盘腔内设置减涡器能有效阻止刚体涡产生,减少压力损失。

常见的减涡器有管式、反旋喷嘴式和导流片式等结构。其中管式减涡器是在压气机盘腔内安装一套径向减涡管的结构,可有效控制气流产生较大的周向速度,从而抑制刚体涡的产生,能有效降低盘内压力损失。

Gunther等[1]通过实验研究得到减涡管的减阻原理是减涡管破坏了盘腔内的旋转核心,但未给出不同减涡管结构的影响差异。Peitsch等[2]对管式减涡器进行的数值模拟研究显示,气流会在不同径向位置产生压力损失。Negulescu等[3]对无管和有管减涡系统的研究表明,对于无管式减涡系统,当入口流量由大变小时,腔内温度会滞后于流量突变。Farthing等[4]从理论上推导了旋转盘腔内的压力系数和喷嘴内的压力系数,且理论值与实验结果符合良好。Du等[5]对不同样式导流板进行了数值模拟研究。呼艳丽等[6]实验研究了不同反旋角度对入口处湍流系数的影响。宁博[7]实验研究了不同鼓筒孔形状对盘腔内压力损失特性的影响,表明高转速低流量时长圆形鼓筒孔压力损失较小,低转速高流量时圆形鼓筒孔压力损失较小。赵秋月[8]、冯野[9]、吴丽君[10]等从减涡管长度、内径、鼓筒孔形态等方面着手对管式减涡器进行了数值研究,表明不同结构减涡系统对减阻性能具有一定的影响。Liang[11]和Chen[12]等的实验研究表明,所有结构的总压损失会随流量增加而增加,随转速增加而增加;湍流参数和罗斯比数能分别有效控制径向内流旋转腔和管式结构的流动和总压损失特性。Pfitzner[13]对比研究了管式和无管减涡器效果,也得到了相同结论。

现阶段,人们对于管式减涡器的研究还比较粗浅,不同结构减涡管的实验与数值研究还没能深刻揭示减涡器的减阻机理,从而从原理上来设计和优化减涡器。而实验工况在保证与实际工况相似的情况下,往往需要高转速与低流量,这对于测量也存在较大误差。本文以航空发动机盘腔为模型,数值研究不同的减涡管长度、鼓筒孔周向位置及鼓筒孔结构对盘腔流动特性和压力损失的影响,从流动机理角度解释不同管长管式减涡器和不同鼓筒孔结构对盘腔进出口总压损失的影响。

2 计算模型与计算方法

2.1 计算模型

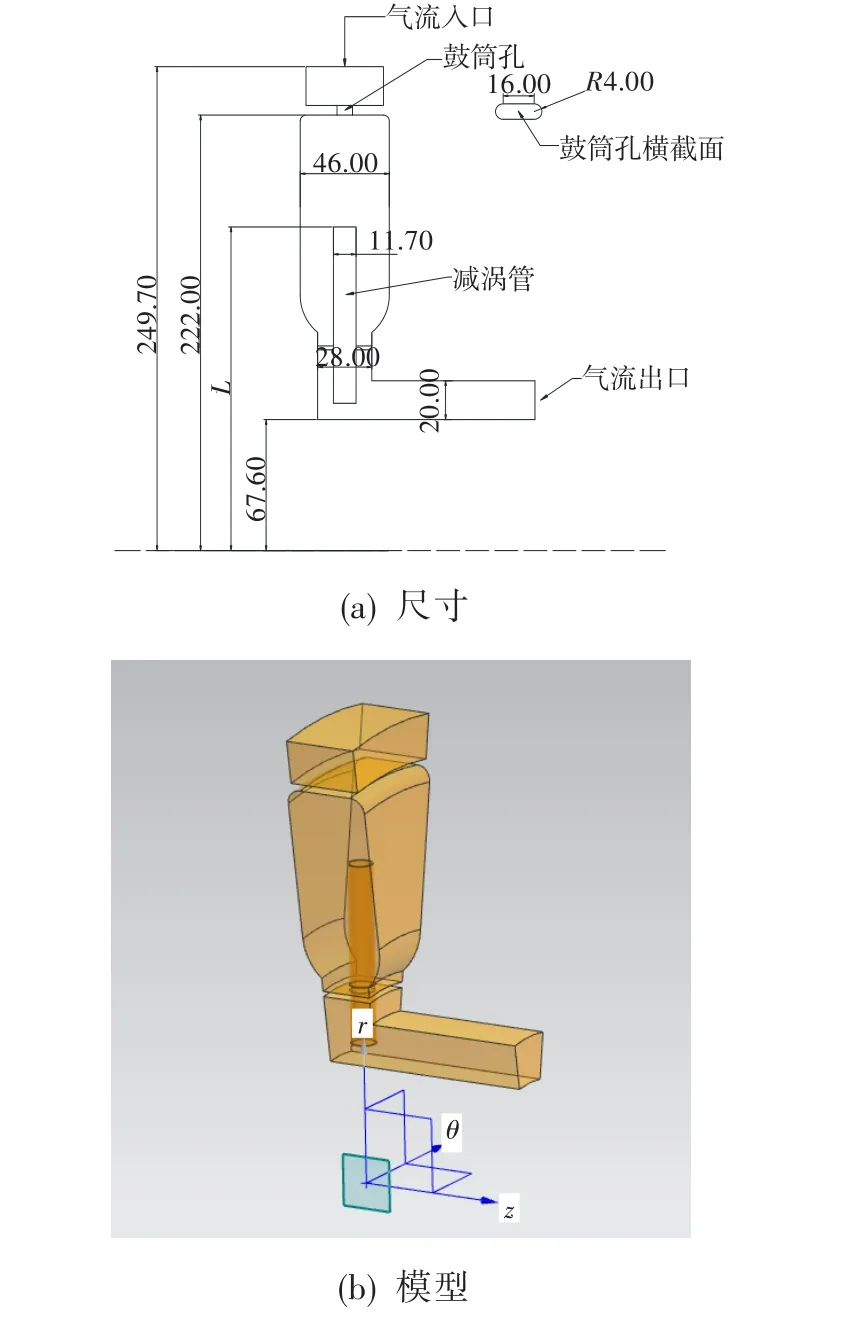

计算模型为某型航空发动机压气机盘腔,其二维轴对称示意图如图1(a)所示。模型由两个旋转盘腔围成,盘腔外半径Rb=249.70 mm,内半径Ra=67.60 mm,鼓筒孔出口处半径为222.00 mm,盘腔间距G=46.00 mm,减涡管内径d=11.70 mm,鼓筒孔为长圆形结构。整个减涡器系统由周向均布的20根减涡管和与减涡管正对的20个鼓筒孔组成,取整个盘腔的1/20进行计算,如图1(b)所示。

图1 计算模型示意图Fig.1 Schematic of calculation model

通过改变减涡管和鼓筒孔结构参数进行总压损失的数值研究,具体为:

(1)保持减涡管出口距旋转轴线距离不变,改变减涡管进口距旋转轴线距离L(简称减涡管长度),L取143.00~203.00 mm。

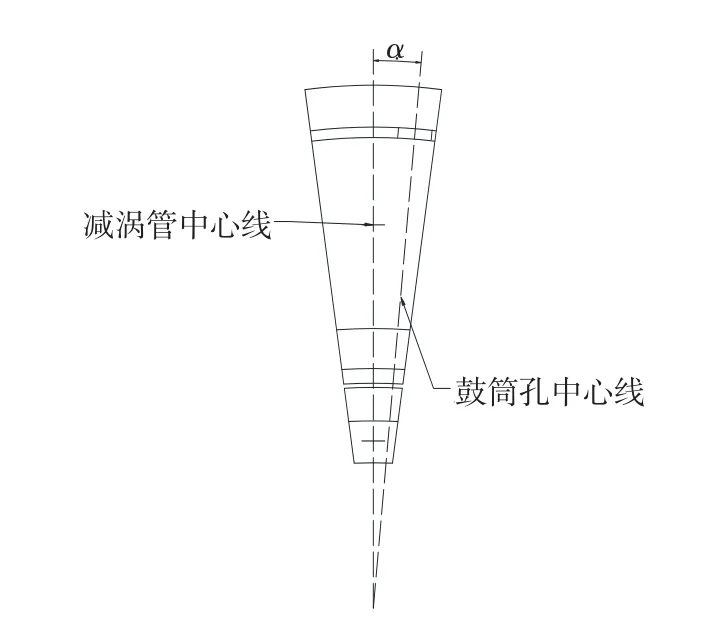

(2)改变鼓筒孔与减涡管相对周向位置,计算模型减涡管选取L=183.00 mm。取鼓筒孔中心线与减涡管中心线偏移角度α(图2)为变量,旋转方向与转轴的相同,对 α =±2°、±4°、±6°共6种不同结构进行计算。

图2 不同鼓筒孔相对周向位置示意图Fig.2 Different relative circumferential positions of drum holes

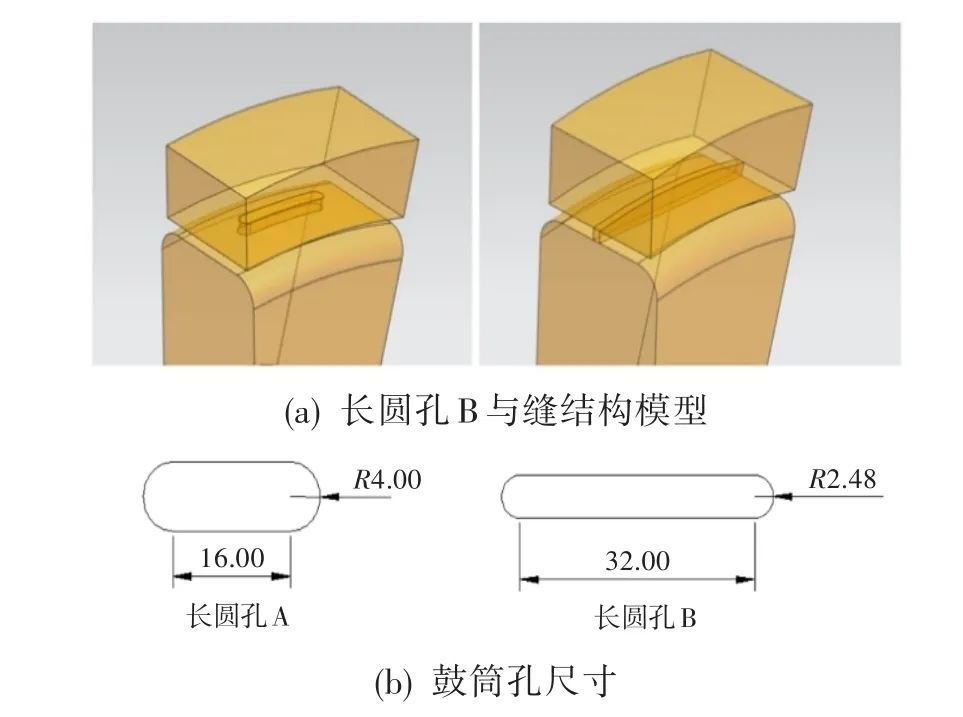

(3)在保证引气孔面积不变的情况下,研究长圆孔A、长圆孔B和缝结构3种不同结构鼓筒孔对流动特性的影响。模型及其尺寸如图3所示,其中长圆孔A为原计算模型,长圆孔B增加了鼓筒孔周向方向长度,缝结构为宽2.52 mm的横贯整个盘腔的细缝。

图3 不同鼓筒孔模型及其尺寸Fig.3 Different drum hole models and model sizes

2.2 计算网格

网格采用ANSYS ICEM划分。采取非结构化网格,对近壁面加密,进出口面采用面加密,鼓筒孔和减涡管附近计算域采取体加密。计算域网格划分如图4所示。

2.3 边界条件与计算方法

图5 计算域边界条件Fig.5 Boundary conditions of computational domain

边界条件设置如图5所示。整个盘腔分为静止和旋转两部分,气流入口到鼓筒孔入口为静止腔,鼓筒孔入口到气流出口为旋转腔,转速为14 000 r/min。流体选取可压缩理想气体;所有壁面不考虑导热,给定无滑移边界条件,设定为绝热壁面;入口边界为压力边界,设置静压2 000 kPa,温度780.6 K,气流在入口有102.2 m/s的正预旋速度;出口边界为流量边界,设置为0.057 5 kg/s。

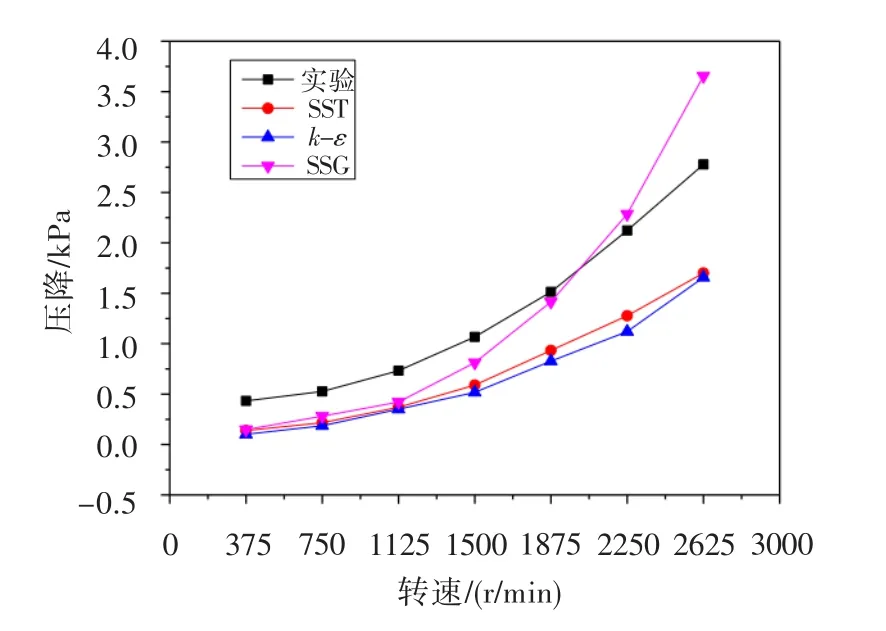

由于本文计算模型与冯野[9]对旋转盘腔减涡器进行实验所用模型相似,故通过计算该实验工况下所得结果与实验数据进行对比,来比较不同湍流模型对计算的影响。图6为冯野的实验中VR2结构在入口流量为98 kg/s,使用SST模型、k-ε模型与SSG模型所得进出口压降与实验数据的对比曲线图。可见,SSG模型在高转速下压力损失增长过快、与实验数值相差较大,k-ε模型与SST模型计算结果较接近,但SST模型更接近实验值。因此最终湍流模型选用SST模型。

图6 不同湍流模型下压降计算值与实验值对比Fig.6 Comparison of calculated and experimental values under different turbulence models

转静交界面设置为Frozen Rotor,能量方程设定为Total Energy,收敛条件设置为平均残差小于10-5。同时,为保证计算充分收敛,在盘腔进出口设置监控点,监控压力随迭代步数的变化,当迭代100步内任意两步压力之差不大于0.05%时,可认定为收敛。

2.4 网格无关验证

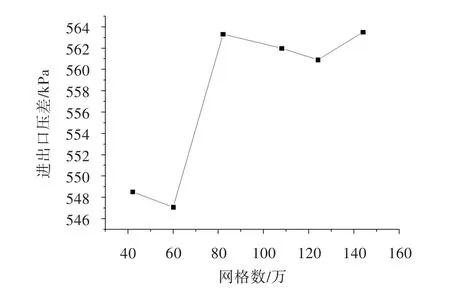

通过改变全局网格数与近壁面网格层数,使得网格总数在44万~144万之间变化。以鼓筒孔进口和盘腔出口间总压差作为参考,对同一工况下不同网格数模型进行计算。如图7所示,当网格数达到82万时,进出口压差变化趋于稳定,再增加网格数压差的变化在5%以内。考虑到计算的时间成本和计算精确性,网格总数取80万左右。

图7 网格数对进出口压降影响Fig.7 The influence of the grid numbers on the pressure drop of inlet and outlet

3 计算结果与分析

3.1 减涡管长度的影响

3.1.1 压力损失

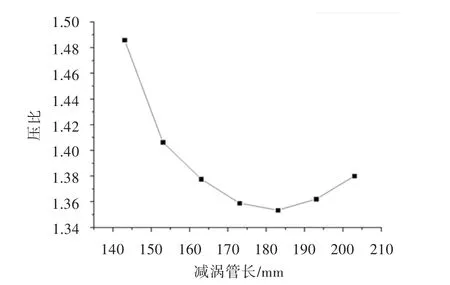

由于所有工况的边界条件相同、主流流体进口处总压相等,因此将计算域气流进口总压与出口总压之比(简称压比)作为衡量盘腔压力损失的参数。图8为压比随减涡管长度变化曲线。可见,减涡管较短时压比较大,但随着减涡管长度的增加压比先减小后增大,减涡管长183.00 mm时压比最小。

图8 减涡管长度对压比的影响Fig.8 The influence of vortex tube length on pressure ratio

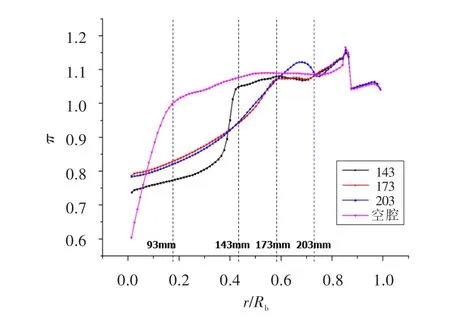

图9为盘腔内压比沿径向r的分布图。图中,纵坐标π为当地总压与入口总压之比;虚线标示π的拐点位置,对应位置为减涡管管口,对于无减涡管的空腔,压比曲线的拐点在减涡管轴向段附近。可见,相较于空腔,压比主要在三段区域发生变化:

图9 不同减涡管长度时盘腔内压比沿径向的分布Fig.9 Radial pressure ratio distribution of different vortex tube lengths

(1)气体经过鼓筒孔,由于流道的收缩与扩张产生第一次总压损失。算例中给定的气体周向初速度小于当地盘腔旋转速度,盘腔通过鼓筒孔对气流做功,因此在r/Rb=0.85附近压比先减小后增大。

(2)气流通过鼓筒孔进入盘腔后沿径向流动时周向速度不断增加,到达减涡管口时由于与减涡管有一定的相对周向速度产生第二次总压损失(称管前损失)。从图9中可看到,不同减涡管长度的管前损失相差较大,减涡管越长管前损失越小。当减涡管长度大于173.00 mm时管前损失为负,这是由于气流周向速度小于减涡管口周向速度,减涡管对气流做功所致。

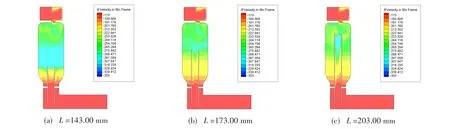

图10示出了部分减涡管长度时盘腔内气流的周向速度云图。减涡管较短(L=143.00 mm)时,盘腔中间位置气流周向速度较大,相对于减涡管入口处具有较大的相对周向速度,从而产生较大的总压损失;随着减涡管长度的增加,管口附近气流相对周向速度减小;减涡管长度较大(L=203.00 mm)时,由于减涡管对气流做功,减涡管口内气流周向速度大于同半径处盘腔内气流周向速度。

(3)气流进入减涡管后,由于摩擦作用产生第三次总压损失。摩擦损失与减涡管面积正相关,在管径不变的情况下,L越大摩擦损失越大。

因此,当盘腔入口处气流周向速度小于当地盘面速度时,减涡管长度决定了流动中的管前损失与摩擦损失,而盘腔内的主要流动损失来自于这两者之和。在盘腔其他结构不变的情况下,减涡管存在一个最优管长,在此管长下管前损失接近0,管内摩擦损失与管前损失之和最低。

3.1.2 流动特性

图11示出了部分减涡管长度时r-z与r-θ中心截面的流线图。不同管长对流动结构的影响不同。减涡管较短(L=143.00~163.00 mm)时,盘腔高半径处存在3~4个大涡团,对流动产生阻力。减涡管口处由于气流周向速度大于管口壁面周向速度,导致盘腔中减涡管背风面产生一个涡团,造成较大的压力损失,是管前损失的主要原因;随着管长的增加,在适当长度(L=173.00~183.00 mm)下,盘腔高半径位置的涡团大小和数目都减少,减涡管口处的涡团也消失,气流能较通顺地流入减涡管内。减涡管较长(L=193.00~203.00 mm)时,高半径处涡团大小不变,减涡管口处迎风面有一个小涡团,不利于气流进入减涡管。综上所述,存在一个最优管长,使盘腔内涡团最小,减涡管口处无旋涡。文中最优管长在173.00~183.00 mm范围。

3.2 鼓筒孔周向位置的影响

3.2.1 压力损失

不同鼓筒孔周向偏移角度对压比的影响如图12所示。由于计算盘腔为周期性对称,因此周向偏移角度的总压损失也是周期性对称。鼓筒孔偏移减涡管角度越大,盘腔的压比越大;鼓筒孔正对减涡管时压比达到极小值。由于偏移角度带来的最大与最小压比之间相差小于3%,故可认为偏移角度对总压损失的影响不大。

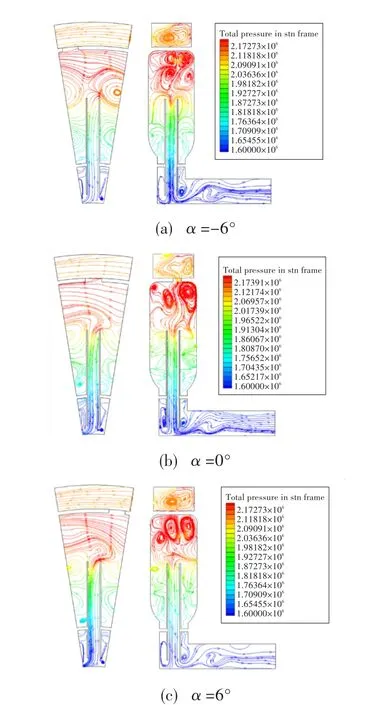

3.2.2 流动特性

图13示出了部分鼓筒孔偏移角度时的流线图。由于鼓筒孔为周向离散均布,气流通过鼓筒孔后在盘腔中呈现为一股射流,并在盘腔中旋转流动。当气流到达减涡管口时,入射位置不同会产生不同结构的涡团。当鼓筒孔沿负向角度偏移(图13(a))时,r-θ截面减涡管口高度处,两减涡管之间产生涡团,阻碍气流进入减涡管。当鼓筒孔沿正向角度偏移(图13(c))时,减涡管之间无涡团,但气流进入减涡管的角度不同。其中,0°正对减涡管气流进入最通畅,正向角度越大气流进入减涡管的角度越倾斜,产生的流动损失越大。

真实航空发动机盘腔中,由于高速旋转的盘腔流动十分复杂,不同工况下的流动特性相差较大,而鼓筒孔相对减涡管偏移角度对总压损失的影响有限(图12),因此其对管式减涡系统的影响可以不予考虑。

图10 部分减涡管长度时盘腔内气流的周向速度云图Fig.10 Circumferential speed contours of different vortex tube lengths

图11 部分减涡管长度时的流线图Fig.11 Streamlines of different vortex tube lengths

图12 鼓筒孔偏移角度对压比损失的影响Fig.12 The influence of different drum hole offset on pressure ratio

图13 部分鼓筒孔偏移角度时的流线图Fig.13 Streamlines of different drum hole offset

3.3 鼓筒孔结构的影响

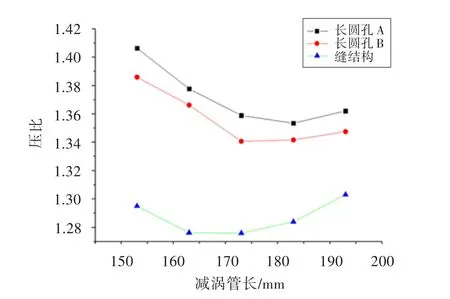

3.3.1 压力损失

针对3种不同鼓筒孔结构,分别计算了153.00、163.00、173.00、183.00、193.00 mm五种减涡管长,结果如图14所示。从图中可知,减涡管长度相同时,长圆孔A压比最大,长圆孔B压比次之,缝结构压比最小,说明鼓筒孔周向宽度越大系统的减阻效果越好。长圆孔A的最优管长在183.00 mm附近,长圆孔B的在173.00 mm附近,而缝结构的在163.00 mm附近,表明合适的鼓筒孔结构能降低最优管长。

图14 不同鼓筒孔结构时减涡管长度对压比的影响Fig.14 Influence of the length of the vortex tube on the pressure ratio for different drum hole structures

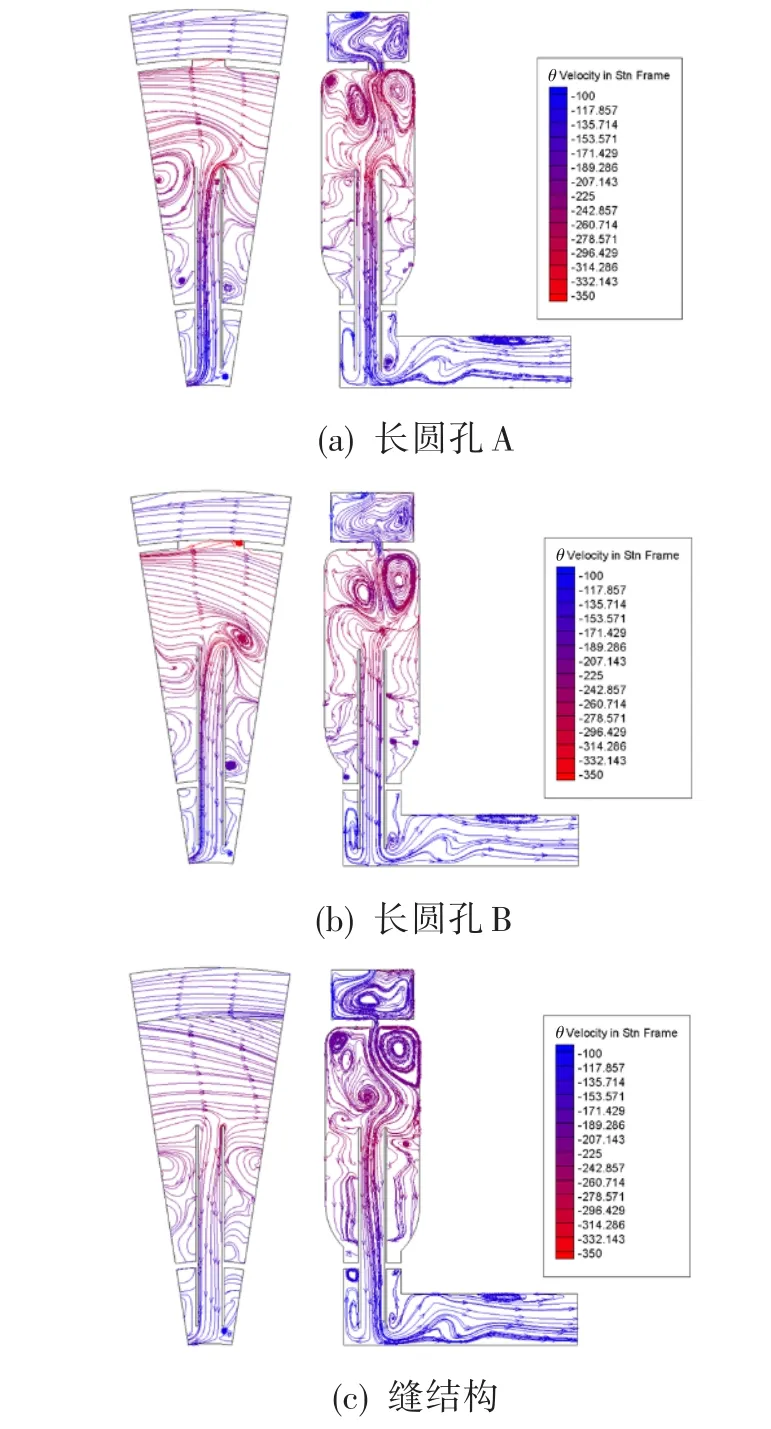

3.3.2 流动特性

不同鼓筒孔结构对于气流进入盘腔后的流动影响较大,通过对比173.00 mm减涡管不同鼓筒孔结构流线图(图15)进行分析。图15(a)、图15(b)鼓筒孔结构类似,因而其流动结构也类似。长圆孔B的轴向长度变短、周向长度变长,气流经过时管壁对其的做功更少,因此其周向速度相较于长圆孔A更小。从气流产生的涡团角度分析,长圆孔B由于入射气流的宽度增加,形成的涡团更大,但在减涡管口处有一个涡团不利于气流进入减涡管。总的来看,通过减小减涡管宽度能有效减小气流到达减涡管的周向速度,从而减少总压损失。

缝结构与长圆孔结构的最大区别在于无壁面对其气流做功,因此气流通过鼓筒孔后其周向速度远小于长圆孔结构,因而相同减涡管长度下其总压损失小于长圆孔结构;另外周向速度的减小也能降低最优减涡管长度。另一区别是气流通过长圆孔后有一个射流掺混的过程,形成的涡小而零散;而气流通过缝结构鼓筒孔后流动较均匀,形成一个较大的涡团,减少了气流通过各鼓筒孔掺混带来的损失。

4 结论

数值研究了特定盘腔结构不同的减涡管长度、鼓筒孔周向位置和鼓筒孔结构对管式减涡器系统减阻性能的影响,边界条件根据实际发动机具体参数设置。主要结论为:

图15 不同鼓筒孔结构时的流线图Fig.15 Streamlines of different drum hole structure

(1)盘内总压损失可简化为三部分——受鼓筒孔结构和鼓筒孔处气流周向速度影响的气流通过鼓筒孔因壁面做功和流道突扩突缩带来的损失,受减涡管长度及盘腔进口处周向速度影响的气流在减涡管口因相对周向速度差产生的总压损失,以及与减涡管长度线性正相关的气流在减涡管内摩擦产生的损失。

(2)本文计算工况下减涡管系统存在一个最优管长(183.00 mm),此管长下减涡管口与气流相对周向速度最小,管前损失最小,整个系统的总压损失也最小。

(3)鼓筒孔周向位置对减涡流动有一定影响,但在总压损失上并不明显,其不适合作为优化减涡系统的因素。

(4)鼓筒孔结构对系统减阻性能有较大影响。鼓筒孔对气流做功的面积越大,气流进入盘腔后周向速度越大,总压损失也越大。其中当鼓筒孔改为缝隙结构时,压力损失降到最低。减小入口周向速度,也会减小最优减涡管长度。