基于脉动压力变化率的航空发动机喘振检测方法

2019-05-18房剑锋雷晓波

雷 杰,房剑锋,雷晓波

(中国飞行试验研究院发动机所,西安710089)

1 引言

喘振是航空发动机压缩系统一种严重的气动失稳现象,轻则造成发动机工况急剧恶化,重则导致发动机机械损伤[1],严重危及飞行安全。在发动机即将出现喘振或喘振初期,及时准确地识别出喘振,进而采取相应消喘措施,是避免发动机出现空中停车、叶片断裂等严重事故的重要前提。而寻求一种敏感度高、可靠性高、通用性强的喘振检测方法,已成为国内外研究人员关注的一个热点。

国内外压气机/发动机喘振检测方法,主要有自相关检测法[2-5]、小波分析法[6-7]、方差分析法[8]、Lyapunov指数法[9]、频谱分析法[10-11]、统计特征法[12]、稀疏分解法[13]、压差脉动法[14]等,但这些方法大多停留在压气机部件级喘振试验中,用于发动机整机上的较少。目前应用在发动机整机上的喘振检测方法是压差脉动法。压差脉动法的原理是借助喘振压差传感器测量压气机出口总压和静压之差,根据压力的相对幅值是否大于喘振阈值来检测发动机是否喘振。但该方法受计算模型和算法限制,确定喘振识别阈值时需要开展大量复杂的整机逼喘试验,成本和耗费较高,且不一定适用于所有类型的发动机[15-18]。为此,有必要寻求一种简单、可靠、实用的喘振检测方法。

本文依托某型发动机飞行试验,使用动态压力传感器测量发动机压气机出口流场动态压力,通过分解提取压气机出口脉动压力,建立了一种基于脉动压力变化率的发动机整机喘振检测方法,并利用该方法在发动机飞行试验中成功检测出喘振故障。

2 喘振特征提取及检测方法

压气机喘振是以压力脉动的形式出现,出口流场测量的动态压力包含稳态压力成分和脉动压力成分两部分。发动机稳定状态下,压气机出口流场稳定,脉动压力成分相对稳定;而发动机喘振时,脉动压力成分呈不稳定状态。因此,可以根据发动机喘振时脉动压力成分急剧变化的特点,提取压气机出口动态压力信号的喘振特征,进行发动机喘振故障检测。

2.1 压力信号测量方法

制造商生产发动机时,在压气机机匣出口预留位置安装有总压受感部,通过连接的压力引出管可将压气机出口流场压力引出。压力引出管固定在发动机附件管路上,引出管上有相应的测试接口,压力测点具体位置见图1。测量压气机出口动态压力时,使用不锈钢细管将压力引出管接口与动态压力传感器连接,通过飞机上加装的数据采集处理系统将采集的电压值转换为物理量。发动机飞行试验中,机载数据采集处理系统对压气机出口动态压力进行全程测量和记录,采样频率为5 kHz。

2.2 压力信号预处理

图1 压气机出口动态压力测点位置示意图Fig.1 Location of dynamic pressure measuring points at the compressor outlet

研究[19]表明:压气机失稳时,其出口流场的压力脉动具有相对固定的频率,不同结构尺寸发动机的喘振特征频率统计结果为5~30 Hz,旋转失速特征频率为20~130 Hz。由于压气机出口动态压力信号包含丰富的气流激振频率,为提高喘振检测的准确率和可靠性,需要去除稳态压力、中高频等干扰较大的压力成分,尽可能保留5~30 Hz频段压力成分,但现有滤波器很难过滤掉稳态压力成分。因此,进行喘振信号预处理时,首先利用巴特沃斯滤波器进行动态压力信号低通滤波,保留150 Hz以下的压力成分(记作 p31),然后再减去 p31中的稳态压力成分31(采用前端点滑动平均法计算,式(1)),提取出脉动压力成分Δp31(简称脉动压力,式(2))。这样可较好地保留喘振和旋转失速特征压力成分。

2.3 喘振特征提取方法

图2 发动机喘振时压气机出口动态压力和脉动压力Fig.2 Dynamic pressure and fluctuating pressure at the compressor outlet during surge

图2为发动机地面喘振前后压气机出口测量的动态压力和提取的脉动压力(N=100)。可看出,发动机稳定工作时脉动压力相对稳定,发生喘振时脉动压力剧烈波动。对比分析发动机正常工作和喘振时脉动压力频谱(图3)可知,喘振发生时10~70 Hz频段内的频率成分幅值明显增大,即发动机喘振时脉动压力变化率出现剧变。以dt为时间周期计算的脉动压力变化率绝对值见图4。可见,喘振前0~4.336 s发动机稳定工作时间段,脉动压力变化率绝对值变化范围为0~0.25 kPa/s;发动机喘振时,在20 ms时间脉动压力变化率绝对值由0.05 kPa/s剧增到10.00 kPa/s以上,喘振持续过程中脉动压力变化率绝对值在3.11~32.17 kPa/s范围波动。

图3 发动机正常工作和喘振时的脉动压力频谱Fig.3 Fluctuating pressure spectrum during normal condition and surge

图4 喘振时脉动压力变化率绝对值变化曲线Fig.4 The absolute value variation curve of fluctuating pressure change rate during surge

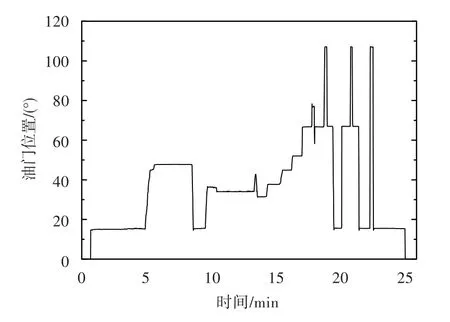

根据喘振发生时脉动压力变化率绝对值急剧增大的特征,可设置喘振检测阈值A来判定喘振的发生,判据为:喘振检测阀值应根据发动机稳定工作时压气机出口脉动压力变化率绝对值的统计范围进行设定。以该发动机单次地面试验确定喘振检测阀值,试验应包括发动机起动过程、各稳态点和典型状态区间的加减速过程,制定的地面试车程序见图5。取20 ms作为脉动压力变化率计算的时间周期,对脉动压力变化率绝对值的变化范围进行统计,结果见表1。由表可知,地面未喘振时发动机稳态和瞬态过程的脉动压力变化率绝对值波动范围差异很小,统计范围为0~1.21 kPa/s。综合考虑喘振检测的误报率和灵敏度,将喘振检测阀值设置为发动机地面试验未喘振时脉动压力变化率绝对值统计上限的2~4倍较为合适,为此将该发动机喘振检测阀值设定为2.50 kPa/s。考虑到空中飞行试验条件不同,表中还给出了该发动机试飞中不同高度试验结果。可见,发动机在空中稳定工作时脉动压力变化率绝对值波动范围与在地面试验时的基本相同,通过发动机地面状态设定的喘振检测阀值适用于空中飞行状态。

图5 脉动压力变化率测量地面试车程序Fig.5 Ground testing procedure of fluctuating pressure change rate measurement

表1 脉动压力变化率绝对值统计结果Table 1 Statistical results of fluctuating pressure change rate absolute value

2.4 喘振检测方法

根据上文发动机喘振特征提取方法,所设计的发动机喘振检测方法为:

Step1对测量的压气机出口动态压力信号进行低通滤波,获取滤波后的动态压力信号。

Step2提取压气机出口的脉动压力。

Step3以20 ms时间间隔为计算周期,计算脉动压力变化率绝对值。

Step4检测Step3中计算的脉动压力变化率绝对值,判断其是否超过检测阀值。

Step5如果在连续3个检测周期中,脉动压力变化率绝对值大于检测阀值的次数:等于或超过2次,则判定发动机发生喘振并发出喘振告警信号;小于等于1次,则发动机视为正常。具体的检测程序算法为:

式中:N(k)为第k次喘振判据检测的返回值;Gsu(k)为第k次检测的喘振告警信号,当发动机喘振时Gsu(k)值为1。

考虑到喘振检测的可靠性和漏报率,公式(4)没有采用单次检测到脉动压力变化率绝对值超过检测阀值就立即发出喘振信号的告警程序。因为发动机喘振时,脉动压力可能会出现局部极值点。如图6中E、F两个局部极值点,如果从0时刻开始以20 ms时间间隔计算压力变化率,恰好A点到B点(A点压力值等于B点)、C点到D点(C点压力值等于D点)的脉动压力变化率等于零。在这种特殊情况下,如果发动机正处于喘振状态,由于A点到B点、C点到D点的压力变化率绝对值小于喘振检测阀值,采用单次检测不会发出喘振告警信号,存在喘振漏报的情况。基于概率分布和假设检验的最优方法是连续多次检测是否超过喘振阀值,确认喘振真实发生,从而降低发动机喘振的漏报率,提高喘振检测的可靠性。

图6 脉动压力局部极值点情况Fig.6 Local extreme points of fluctuating pressure

3 喘振检测方法的试验验证

飞行试验期间,发动机先后发生了两起喘振故障,应用本文喘振检测方法均成功检测出。其中,第一次喘振故障导致发动机停车,第二次喘振故障发动机自动恢复正常。

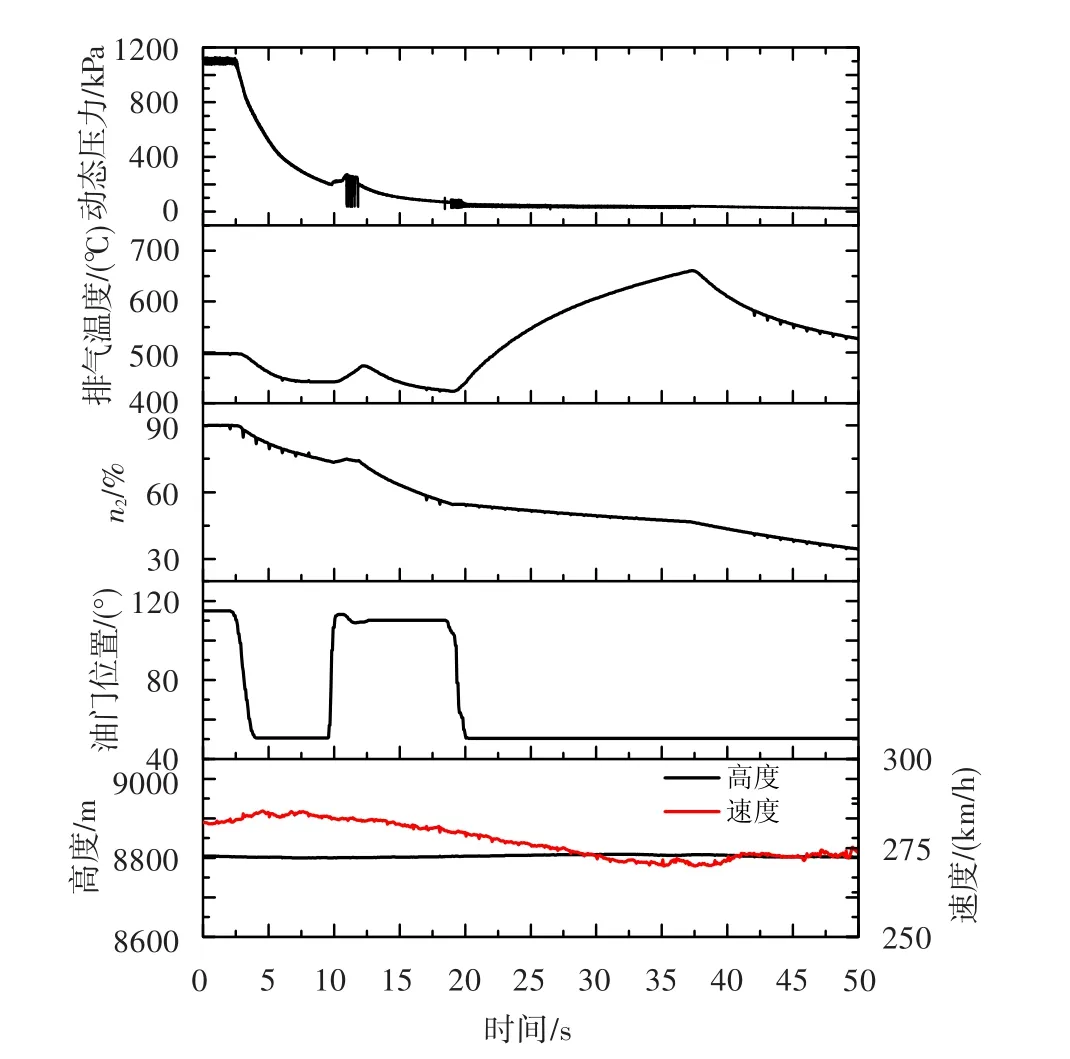

图7 飞行中发动机第一次喘振时的参数变化Fig.7 Parameters change during the first surge of the engine in flight

图7为飞行中发动机第一次喘振时的参数变化。由图可看出,发动机喘振分为两个阶段。其中第一阶段喘振发生在油门上推之后,喘振前发动机高压转速、排气温度随油门正常上升,喘振时压气机出口动态压力大幅波动。同时,受喘振影响高压转速和排气温度停止上升,呈持续下降趋势。为使发动机恢复正常,采取收小油门处置措施,但在收小油门后发动机再次出现了喘振故障,导致发动机转速继续下降,而排气温度受喘振影响开始呈超温变化趋势,约20 s时间由420℃上升至660℃,37 s发动机手动停车。根据图8发动机第一次喘振时的检测结果可知,10.877 s发动机压气机出口动态压力开始波动,出现第一阶段喘振现象,10.910 s喘振告警信号出现,此时脉动压力变化率绝对值剧增至43.45 kPa/s,压力开始波动后约0.034 s发出喘振告警信号,11.828 s压气机出口动态压力波动结束,11.866 s喘振告警信号消失,压力波动结束后约0.038 s检测出发动机喘振消失。第二阶段喘振出现在18.836 s(油门收小过程中),压气机出口动态压力开始波动,18.879 s出现喘振告警信号,同时脉动压力变化率绝对值剧增至21.2 kPa/s,压力开始波动后约0.043 s发出喘振告警信号,37.082 s压气机出口动态压力波动结束,37.121 s喘振告警信号消失,压力波动结束后约0.040 s检测出发动机喘振消失。

图8 飞行中发动机第一次喘振时的检测结果Fig.8 First surge detection results during flight

图9为发动机第二次喘振故障时的检测结果。由图可知,喘振同样发生在加速过程中,喘振前发动机高压转速随油门上升,喘振后虽然油门持续增加,但是发动机高压转速呈细微下降趋势。其中,2.343 s压气机出口动态压力开始波动,2.379 s出现喘振告警信号,脉动压力变化率绝对值剧增至51.36 kPa/s,压力开始波动后约0.036 s发出喘振告警信号,2.432 s压气机出口动态压力波动结束,2.477 s喘振告警信号消失,压力波动结束后约0.045 s检测出发动机恢复正常。

图9 飞行中发动机第二次喘振时的检测结果Fig.9 Second surge detection results during flight

4 结论

根据发动机压气机出口脉动压力信号变化特征,建立了一种基于脉动压力变化率的发动机喘检测方法,并通过飞行试验予以了验证。主要研究结论为:

(1)发动机未发生喘振时,地面试验和飞行试验压气机出口脉动压力变化率差异很小;发生喘振时,压力变化率绝对值急剧增大。

(2)对于发动机稳态和瞬态稳定工作过程,压气机出口脉动压力变化率绝对值特征信号差异很小,即该特征信号不受发动机工作状态变化影响。

(3)根据发动机地面试验即可确定飞行状态的脉动压力喘振检测阈值,且这种喘振检测方法简单可靠、识别率高、报警迟滞小。