一种简便高效的装配式钢结构施工临时支撑胎架

2019-05-17蔡文文王涛王旻叶舒群严伟东

蔡文文 王涛 王旻 叶舒群 严伟东

(中建钢构有限公司 广东深圳 510000)

1 工程概况

福州数字中国会展中心位于福州滨海新城核心区大东湖中段位置,西临新城东湖路,靠近文武砂水库,南侧为东湖三路,北临智慧路。主要功能包含展览中心、会议中心及配套功能设施用房。地下1层,地上2层,局部设置夹层,建筑高度约为33.00m,总建筑面积约为11.28万m2,为会展中心类项目,完工后需要投入会议使用,体量大、工期紧。

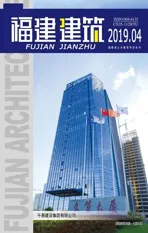

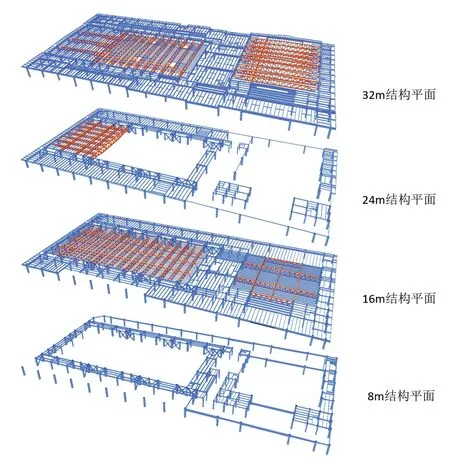

该工程钢结构包括地上主体采用钢框架+BRB斜撑+正交平面桁架结构体系,大跨度区采用正交平面主次桁架,分布于南侧展厅的16m、32m标高楼层,南侧办公区的16m、24m、32m标高楼层,以及北侧会议厅的16m、32m标高楼层,均为H型钢桁架,材质为Q345GJB,桁架之间还有次桁架相连,如图1~图2所示。南、北侧桁架最大跨度均为68m,桁架最大高度6.6m,单榀桁架最大重量达到230t。

图1 各层结构分布

图2 三层桁架立面分布

2 桁架安装总体思路

桁架作为预制钢构件,工厂制作,现场吊装安装,桁架吊装采用退装法。在地下室顶板浇筑完成且强度满足要求后,采用履带吊上地下室顶板吊装,按从下往上顺序逐层吊装完一个轴线的桁架,再逐个轴线由内往外退装。

正交桁架先吊装大跨主桁架,再嵌补吊装次桁架。考虑单榀主桁架重量大,采取两台履带吊双机抬吊分段吊装方法施工。主桁架分段面在高空对接,需要设置支撑胎架,提供足够的承载力。每一榀主桁架高空校正后,需要安装次杆件连接已安装钢柱或桁架形成稳定框架结构体系施工顺序。

3 支撑胎架设计

3.1 设计说明

该工程桁架吊装支撑胎架设计要求为:①安全可靠;②利于该工程桁架安装,实现一个轴线多层桁架同时施工;③支撑胎架现场安装速度快,满足抢工期要求;④可重复利用,节省措施材料;⑤便于操作人员高空作业。

3.2 支撑胎架方案比选

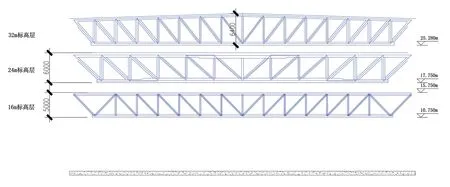

图3 方案一 贝雷架组合

方案一(如图3所示)优点:

(1)材料来源广;

(2)工程实践多,可参考性强;

(3)支撑跨越桁架时对主体结构无影响。

方案一缺点:

(1)支撑搭设组装较为繁杂,搭设耗费时间较长,需要大量人力;

(2)跨越中间桁架时,需要搭设转换型钢,转换型钢搭设的垂直度和稳定性要求难以满足;

(3)对于不同高度桁架需要组织的贝雷片节数需要精细安排;

(4)承载能力有限;

(5)胎架拆除过程难度较大。

图4 方案二 单圆管支撑

方案二(如图4所示)优点:

支撑结构简单,搭设方便。

方案二缺点:

(1)单根圆管支撑的垂直度要求高,稳定性难以满足。

(2)二层桁架完全依靠底层桁架承力竖圆管支撑,对结构本身影响较大,需要桁架吊装且焊接完成。

(3)承载能力有限。

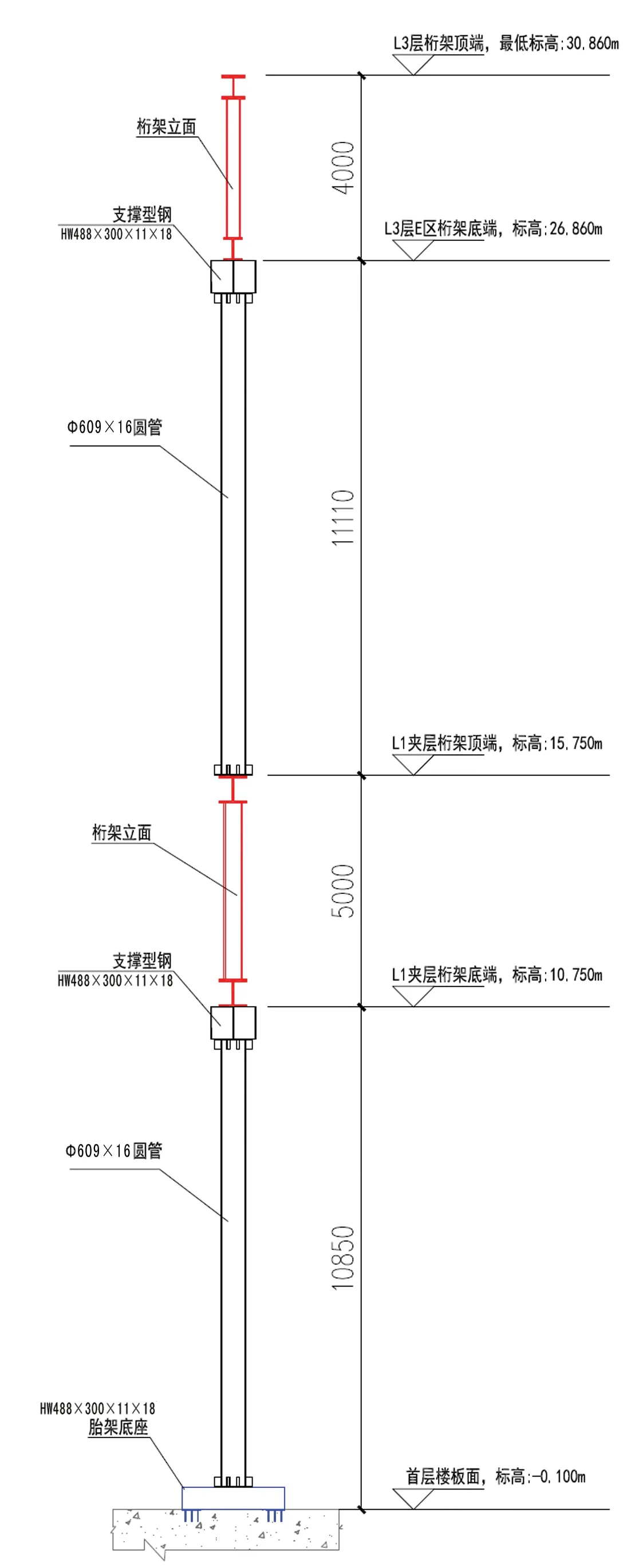

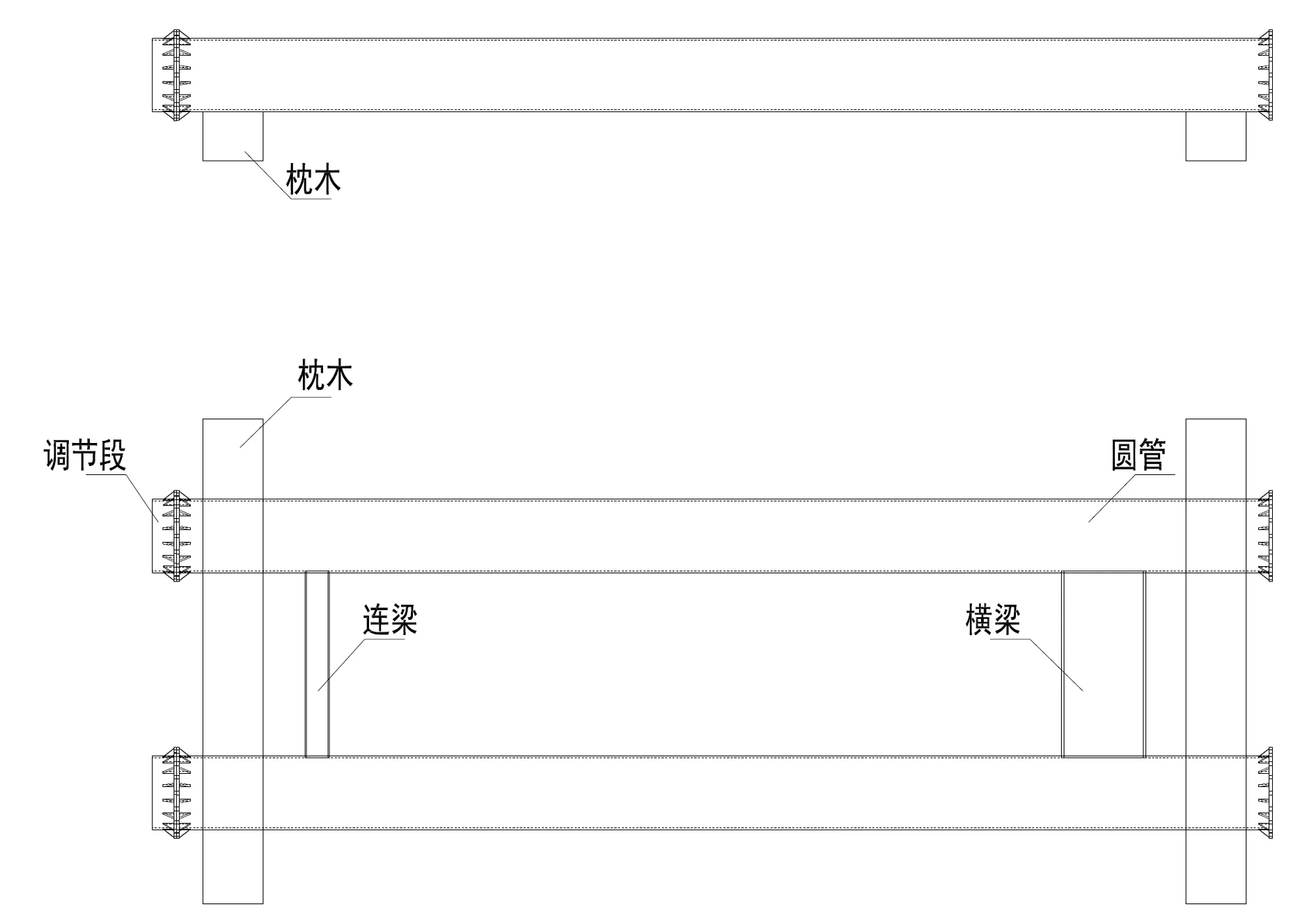

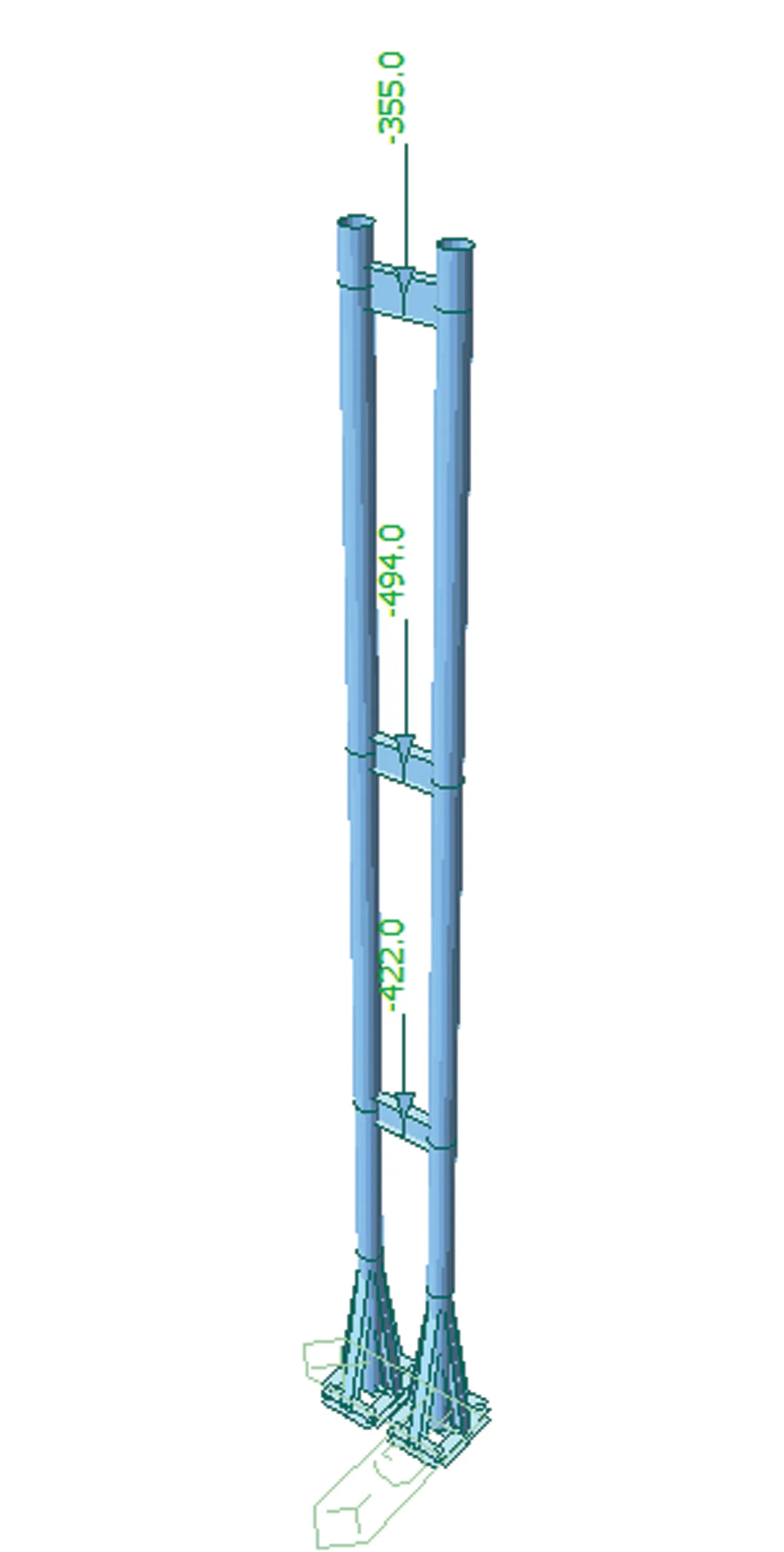

图5 方案三 圆管组合支撑

方案三(如图5所示)优点:

(1)支撑胎架组成简单,安拆方便效率高,便于重复使用。

(2)支撑高度可根据需求随意调节。

(3)采用门字架形式,稳定性强。

(4)支撑跨越桁架时对主体结构无影响。

(5)承载能力强。

方案三缺点:

(1)圆管组合门字架的平面外稳定性要求较高。

(2)门字架中间横梁作为主要承力部件,与圆管的焊缝质量要求高。

结合该工程对上述3种方案优缺点综合考虑,最终确定方案三圆管组合支撑胎架为最优方案。

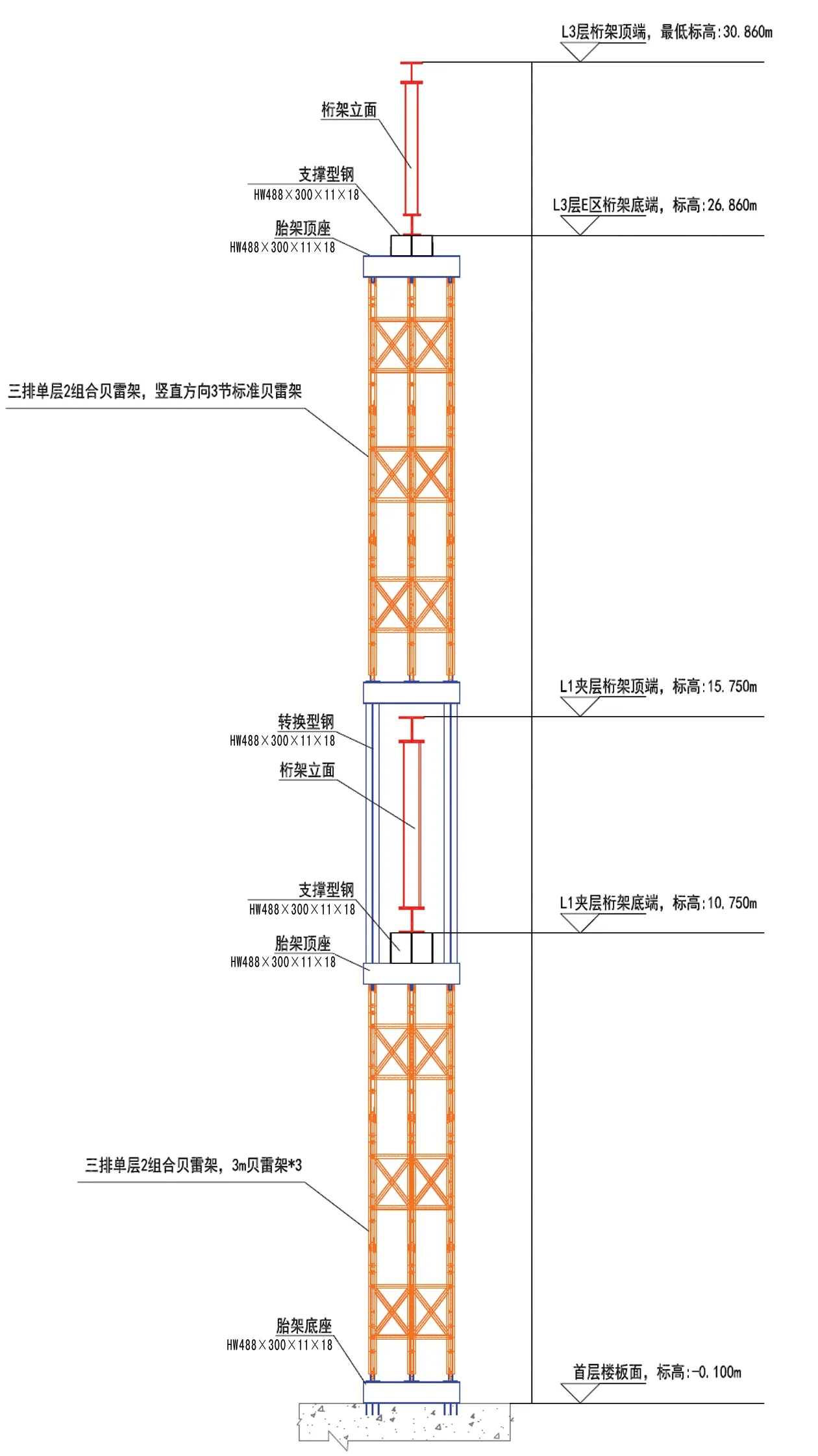

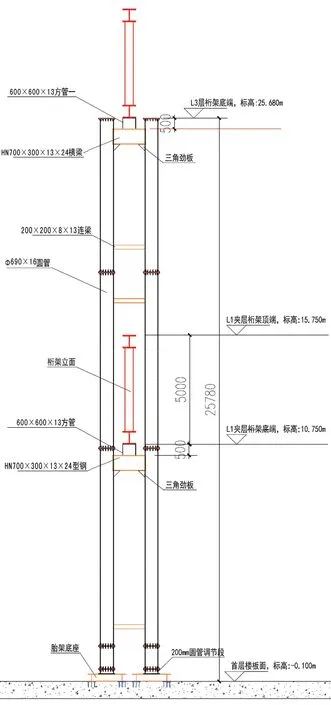

3.3 支撑胎架结构设计及原理

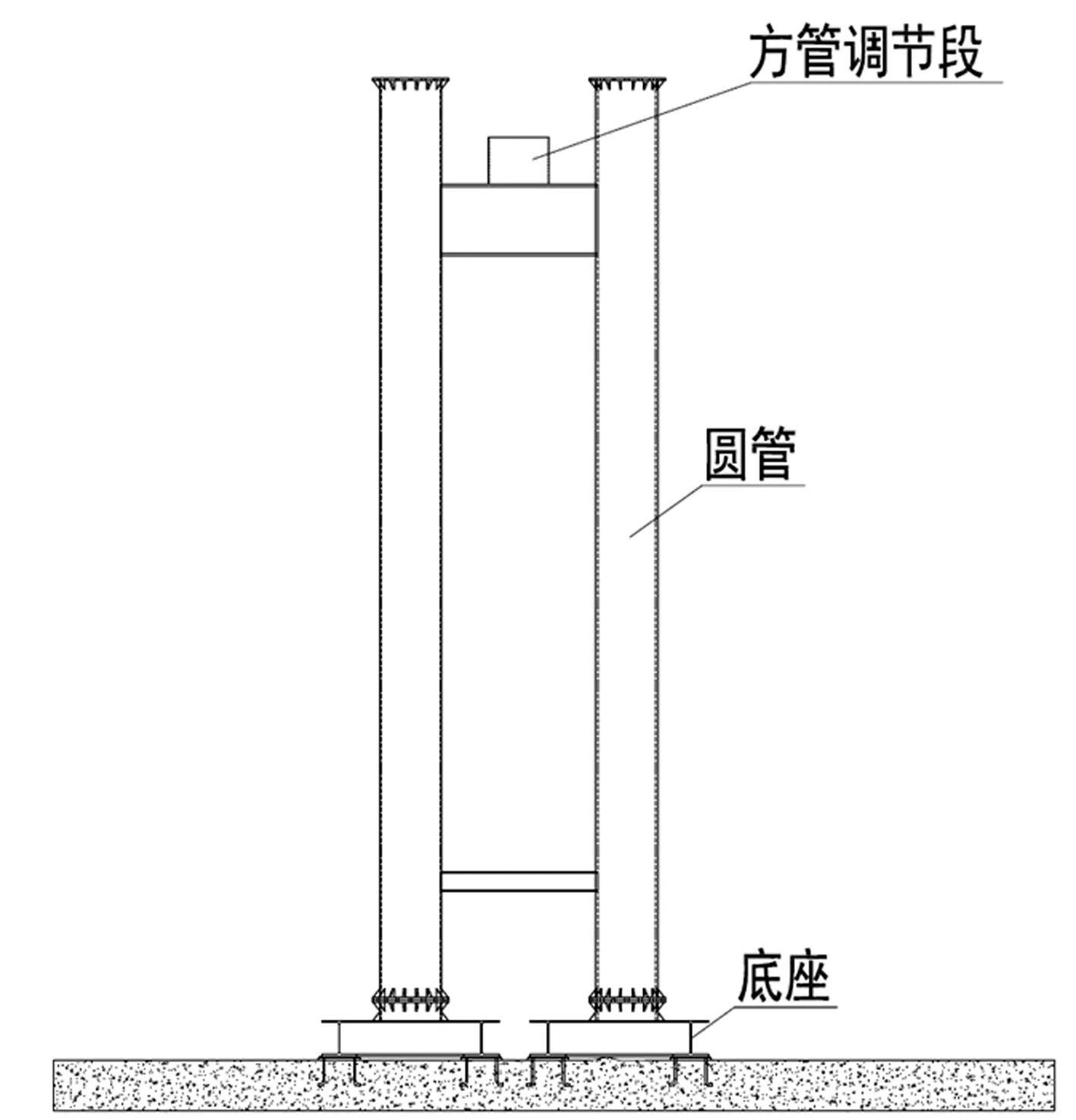

圆管组合支撑主要由几部分组成:胎架底座、200mm圆管调节段、Φ609×16圆管、H700×300×13×24型钢横梁、HW200×200×8×12型钢[1]连梁、H600×600×13方管调节段。其中Φ609×16圆管与200mm圆管调节段为带有法兰盘与三角筋板的圆管,胎架底座由H350×350×12×19加工制作。

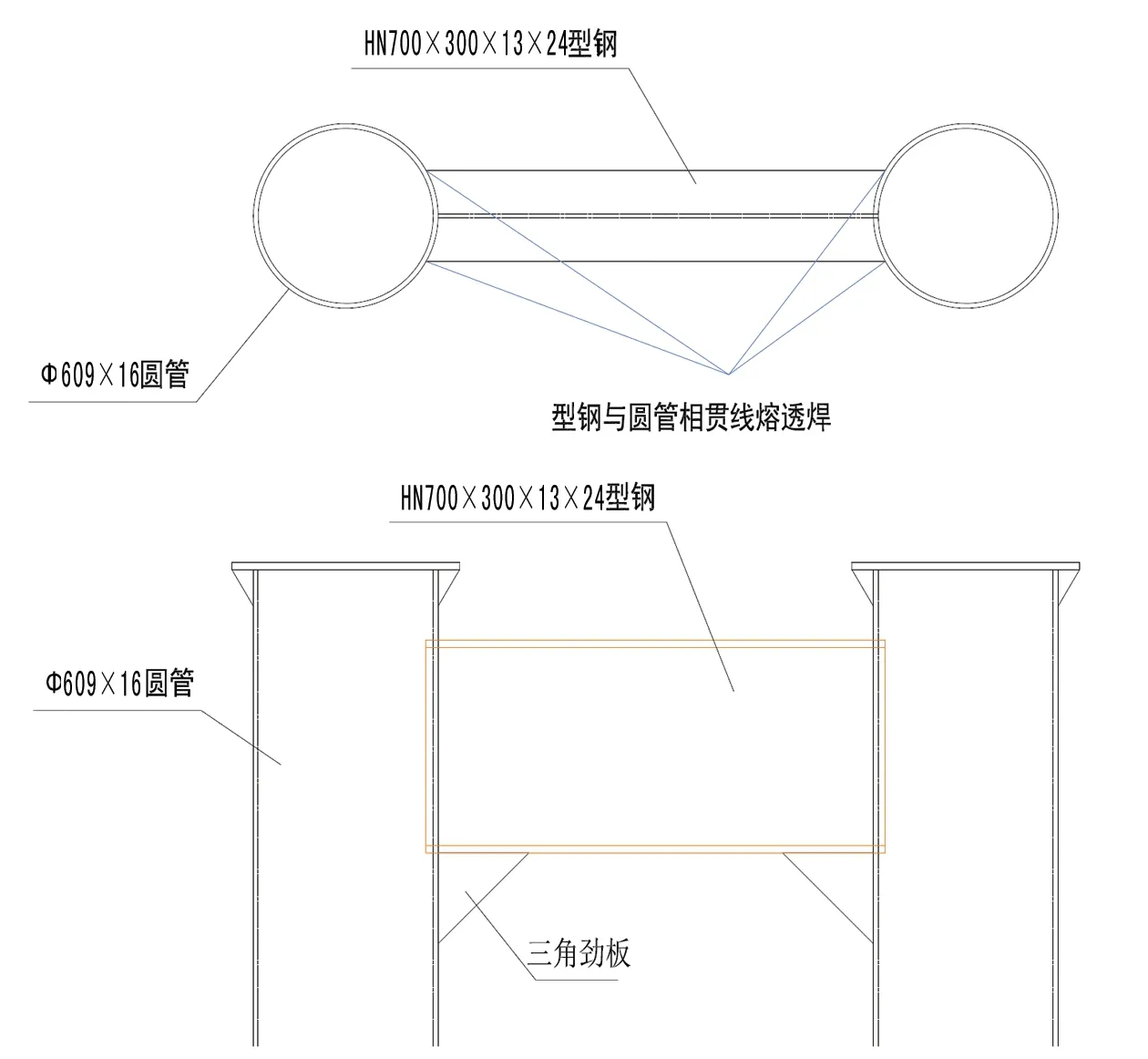

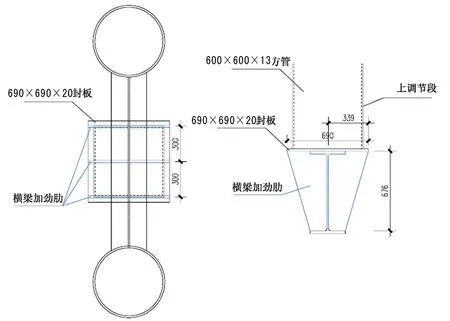

Φ609×16圆管、H700×300×13×24型钢横梁、HW200×200×8×12型钢连梁通过焊接连接组合成门式架结构整体,作为一层桁架主要承力部件。门式架结构中H700×300×13×24型钢横梁位置通过[]600×600×13方管调节段支撑桁架结构自重,Φ609×16圆管通过200mm圆管调节段、胎架底座传力到地面。Φ609×16圆管可在第一层承力门式架结构基础上通过法兰盘连接继续安装树立圆管,在不影响第一层桁架安装的基础上依此类推组成第二节门式架结构,用来承载第二层桁架。Φ609×16圆管包含多种长度规格,可以搭配选用适用不同高度的桁架结构,并通过[]600×600×13方管调节段进行高度微调。200mm圆管调节段一端为法兰盘与Φ609×16圆管连接,另一端与底座连接钢板焊接,可以调节Φ609×16圆管垂直度以及便于法兰螺栓穿孔。

胎架底座如图6所示,主要外形尺寸为2600×1400×350,由HW350×350×12×19制作,面积较大,能够较好地保证整个支撑胎架的稳定性。胎架底座通过角焊缝形式与埋件连接,进一步增强支撑胎架稳定性。

图6 底座与埋件连接

底座通过圆管调节段与圆管连接,底座内部设置20mm厚加劲板支撑810×810承托板,如图7~图8所示。

图7 底座与圆管调节段连接剖面图

图8 底座与圆管调节段连接俯视图

钢横梁通过与圆管相贯线熔透焊进行连接,焊接前提前根据被支撑钢桁架标高确定钢横梁位置,如图9所示。

图9 钢横梁与圆管连接

图10 钢横梁与方管调节段连接

4 支撑胎架施工流程

圆管组合支撑胎架施工流程,主要包括测量定位、底座安装、圆管地面拼装、圆管组合整体吊装、桁架吊装、增加圆管节段吊装多层桁架等,如图11所示。

图11 支撑胎架施工流程

4.1 底座固定埋件安装

底座固定埋件安装在土建浇筑混凝土前插入,埋件安装前在完成测量放线后与已绑扎钢筋进行焊接定位。混凝土振捣后进行埋件位置复测。

4.2 底座安装

底座安装前,先按照根据胎架平面布置图中已给出的坐标点及点与轴线的关系确定底座位置。混凝土板面浇筑不平时,将混凝土突出面凿平或在埋件上增设钢板并调平,增设钢板小于埋件面板并大于型钢翼缘,与埋件面板围焊,如图12所示。

图12 底座安装

4.3 支撑措施支撑体系安装

圆管组合支撑安装前,在地面首先进行拼装。地面拼装首先搭设枕木并调平,随后通过塔吊吊装圆管至枕木,地面搭设横梁与连梁就位型钢支撑。吊装横梁与连梁,经校正就位后进行下一步焊接连接。

首节圆管的拼装,包括圆管调节段的安装,圆管调节段由工厂加工运至现场,调节段带有法兰,现场通过M24×90螺栓与圆管节段法兰对接连接。

首节支撑钢横梁、连梁、吊装耳板及钢爬梯、操作平台同时在地面安装到圆管上,形成门字架形式,如图13所示。

图13 胎架地面拼装

对拼装完成的组合门字架整体吊装至底座上的定位连接板,如图14所示。

图14 胎架整体吊装

对横梁标高进行实际测量,与桁架下弦标高对比,得出方管调节段长度,在地面截取方管调节段长度后,吊装至横梁上表面方管封板,焊接固定,如图15所示。

云南电力市场中,月度撮合交易起到发现市场价格信号的作用。月度撮合交易发现市场价格信号有其弊端,不能体现短期的供求情况,不能对有短期调节能力的机组的价格有一定反映。目前云南省内虽然已建立日前市场,但日前市场竞价时并不区分时段,所以电价很难反映部分时刻电能的稀缺性。电能市场对于能量的供需反映越精确,辅助服务的价格越容易清晰核算。所以云南省内电力市场仍然要积极推动现货市场建设,由现货市场发现价格。

图15 调节段安装

圆管胎架安装完成后,拉设缆风绳增强圆管平面外稳定性。由于桁架安装采用退装法,自下而上安装完一整个轴线后退装下一个轴线,缆风绳不会影响桁架吊装就位,如图16所示。

图16 缆风绳立面图

5 支撑胎架卸载与拆除

5.1 卸载与拆除原则

支撑胎架卸载与拆除的前提条件为主体结构已经完成连接,结构自身能够满足承载要求。

卸载过程中,要求主体和临时支撑结构的内力及位移变化是缓慢的,避免引起动力因素或产生冲击荷载造成结构局部破坏。同时,卸载全过程保证主体结构和支撑杆件的应力全部控制在弹性范围内,变化幅度控制在合理范围内,避免发生强度破坏和失稳。

5.2 卸载方法与步骤

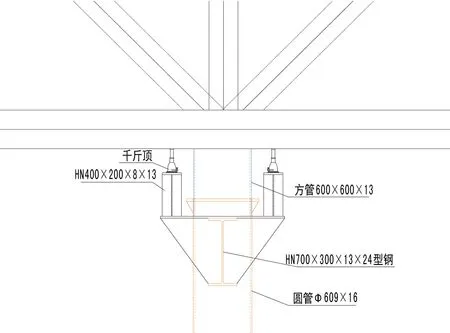

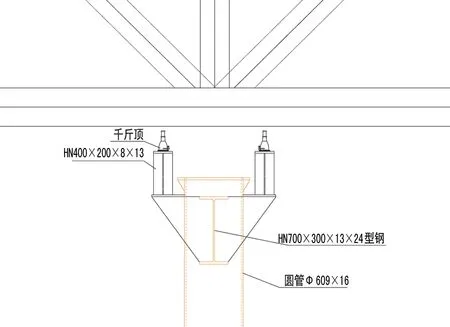

考虑到桁架跨度较大,卸载过程中使用型钢与螺旋千斤顶进行分级卸载[2]。

卸载经过3个步骤:①布置型钢与千斤顶,如图17所示;②千斤顶行程上升顶起桁架,使方管支撑脱离桁架并移除,如图18所示;③千斤顶行程按照每次2cm高度分级缓慢下降,直至与桁架脱离,卸载完成,如图19所示。

图17 步骤1:布置型钢与千斤顶

图18 步骤2:千斤顶顶起桁架同时拆除方管支撑

图19 步骤3:千斤顶分级下降与桁架脱离

5.3 卸载与拆除顺序及流程

卸载过程中结构体系逐步转换,桁架内力和临时支撑的受力发生变化,总体卸载顺序为自上而下,由四周往中间对称卸载。拆除紧跟卸载顺序,卸载完成后火焰切割拆除横梁及连梁,随后拆除圆管连接螺栓,通过塔吊或汽车吊吊装圆管至地面。

5.4 安全注意事项

(1)卸载前,提前做好安全技术交底,对作业人员进行安全教育,安全帽、安全带、防滑鞋等个人劳保用品佩戴齐全。

(2)严格按照卸载与拆除顺序作业,使结构对称缓慢承载。

(3)卸载时,采用螺旋千斤顶严格按照分级同步顶升及下落,保证桁架结构应力缓慢变化。

(4)卸载过程中,对桁架跨中挠度进行实时监测,若超出设计下挠值及时停止卸载并预警上报,采取后续相关处理措施。

(5)胎架拆除吊装作业时,注意防止与结构及其他设备碰撞。

5.5 圆管组合胎架优点

(1)相比传统的贝雷架支撑以及格构式胎架支撑,该发明简化了各组件结构设计,使用Φ609×16圆管取代了贝雷片及格构式的大量杆件,材料可周转使用,节省了大量的材料采购费用和制作成本。

(2)多种长度规格的圆管组合,轻松实现了不同高度的钢结构安装支撑,提高了支撑措施设计的效率。

(3)减少支撑措施的复杂程度,采用法兰连接提高了支撑的结构刚度和稳定性。

(4)圆管组合支撑措施占用空间小,有利于多工序的交叉作业及其他专业的交叉施工。

(5)简化支撑安装、拆除及二次利用工序,提高了安装和拆除的效率,方便安拆和转移,节约了大量的工期。

(6)实现了支撑措施在对主体钢结构安装无影响的前提下跨越楼层连续支撑,减少了支撑胎架多次定位安装的难度与时间,同时实现了多层钢结构安装的流水作业,也最大程度地保证主体钢结构施工的安全性。

(7)圆管组合支撑胎架适应性广,尤其是装配式建筑结构的施工。除了适用于正交平面钢桁架,部分超长超重钢梁、悬挑结构乃至于装配式混凝土结构预制构件的安装均可以使用。

6 施工模拟分析计算

6.1 计算约定

采用有限元软件进行圆管支撑胎架受力分析及施工模拟。首先对单个桁架分段施工进行支撑胎架受力分析,再对整个桁架结构施工进行模拟分析。

边界条件使用固定支座模拟胎架底部埋件支座。

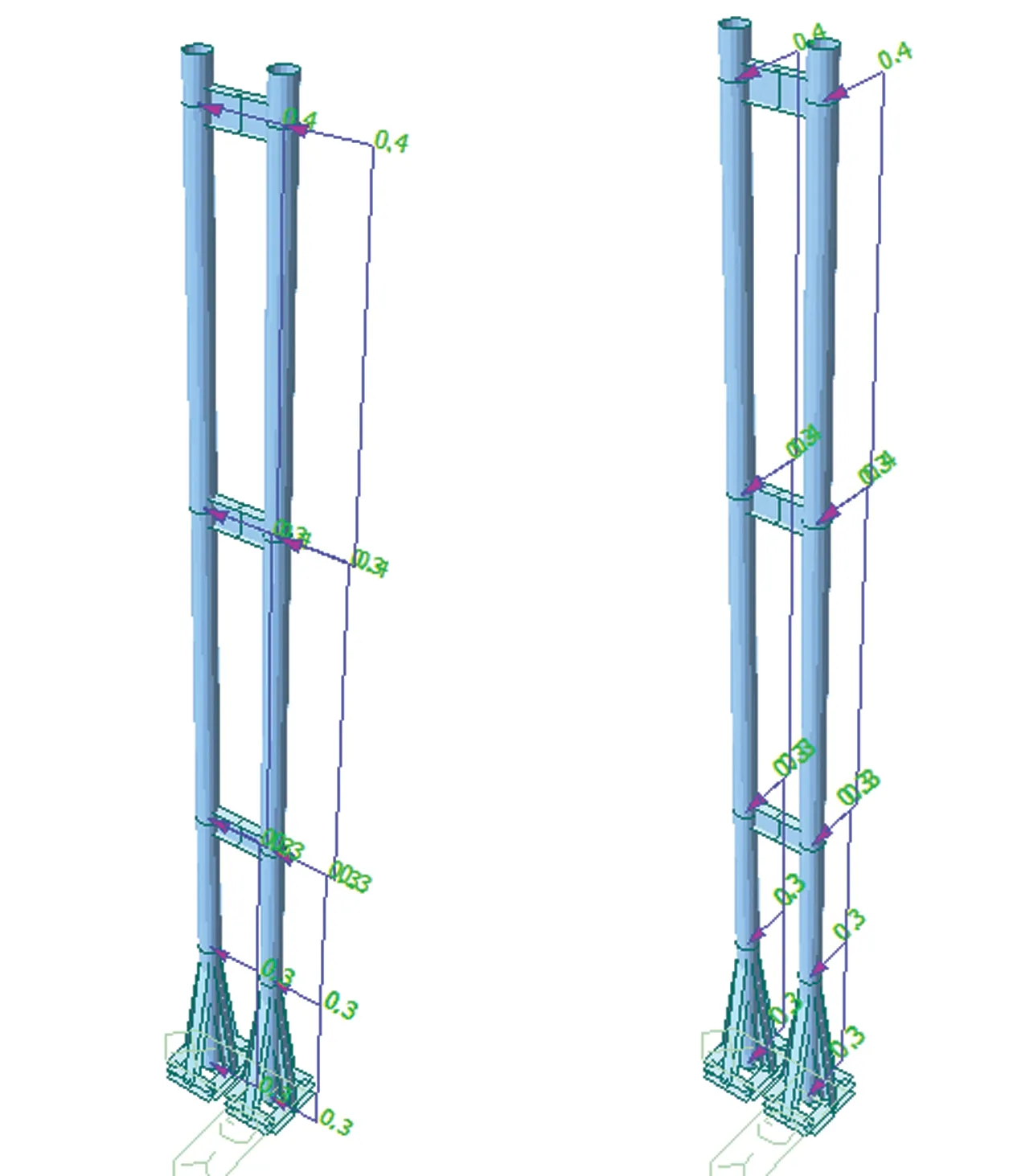

如图20~图21所示,荷载主要包括:

(1)恒荷载:结构自重;

(2)活荷载:所支撑的桁架对胎架的作用力;

(3)风荷载:考虑X、Y两个方向的风荷载对支撑钢胎架的作用。

图20 支撑胎架受力

图21 桁架对支撑胎架反力

根据《建筑结构荷载规范GB50009-2012》5.2.2条确定风荷载相关参数见表1所示。

表1 风荷载相关参数

风荷载计算值按照荷载规范8.1.1条得到计算的分段荷载如表2所示。X、Y向风荷载如图22所示。

表2 不同高度风荷载值

图22 X、Y方向风荷载

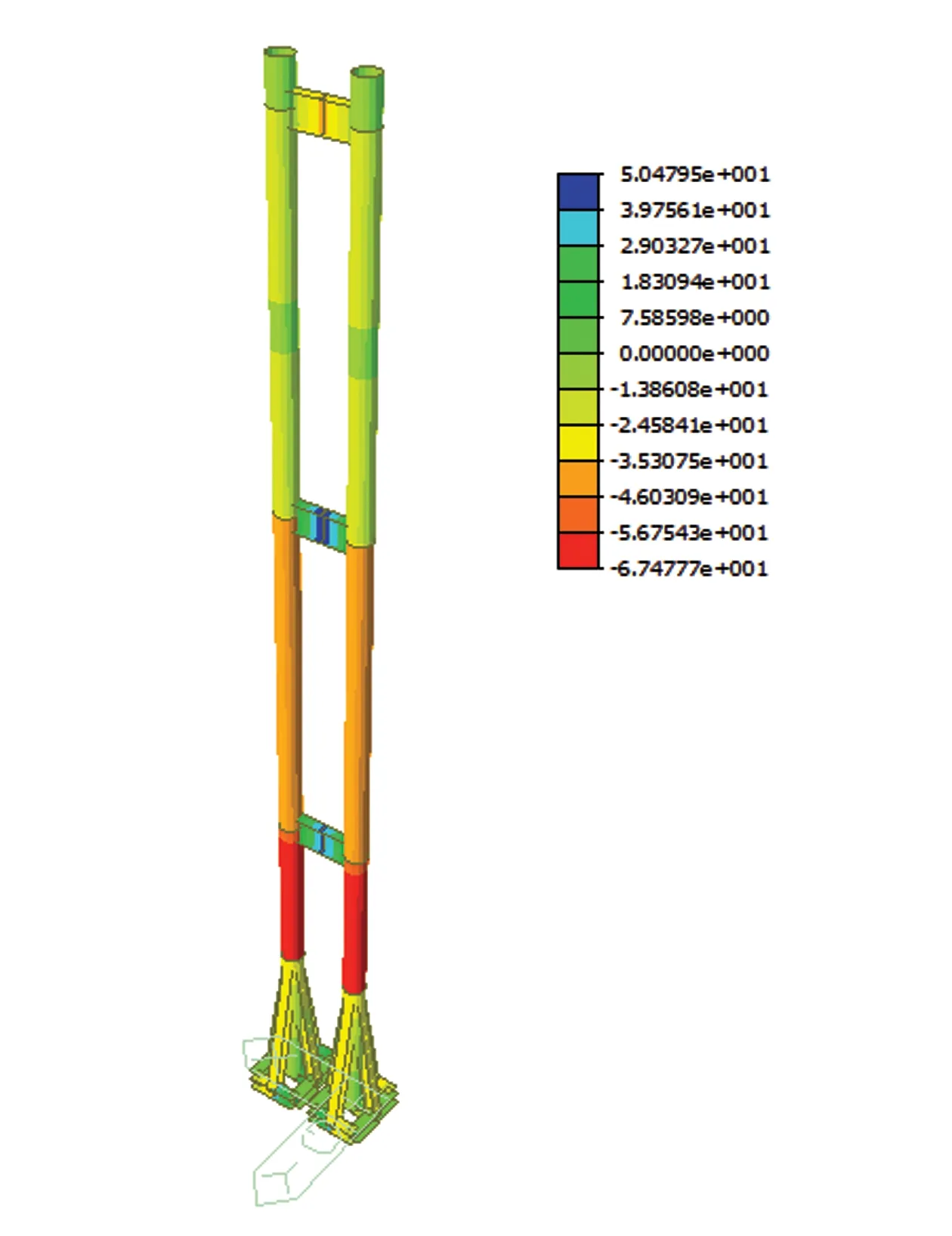

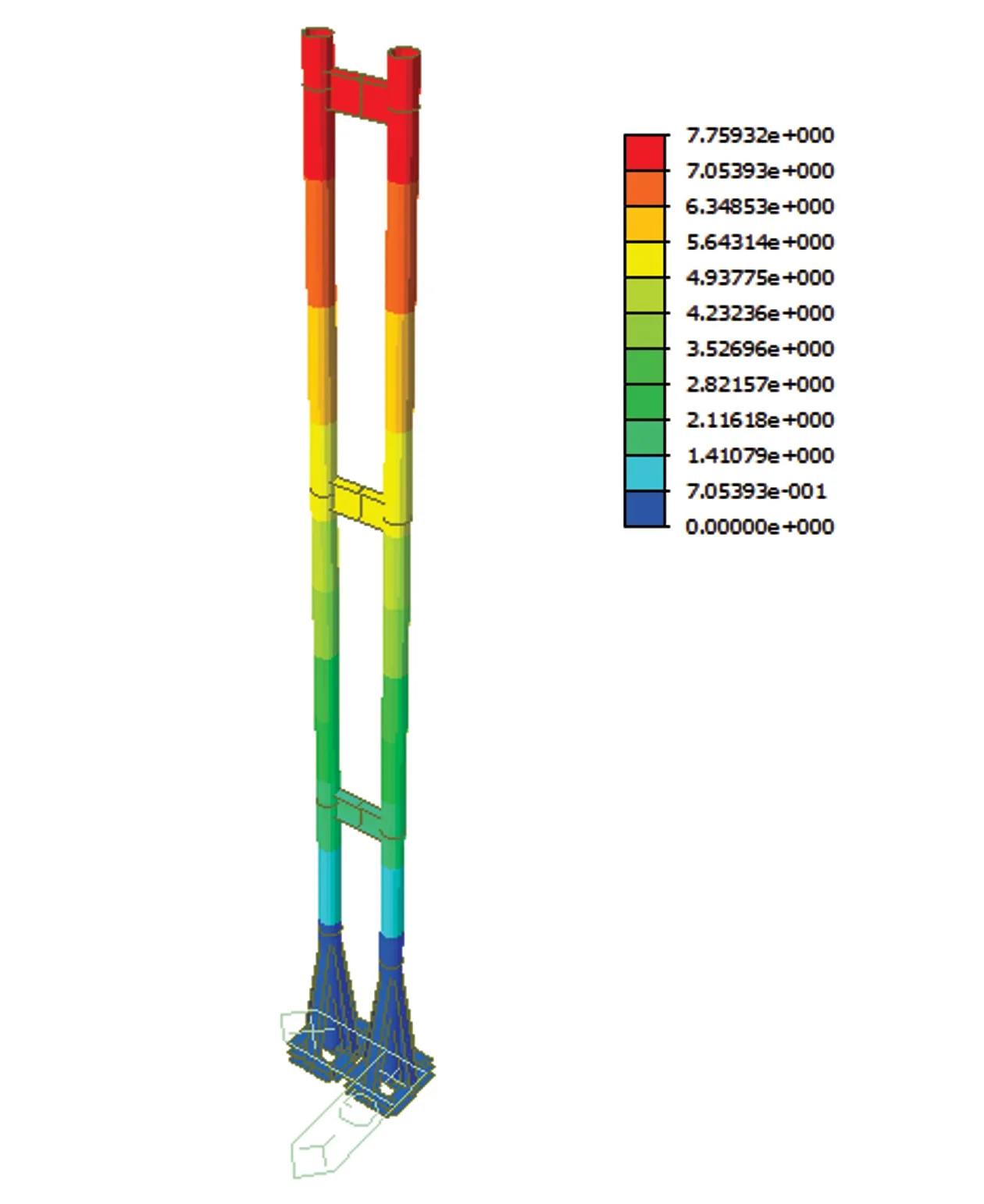

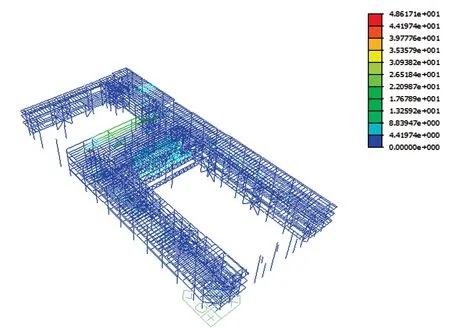

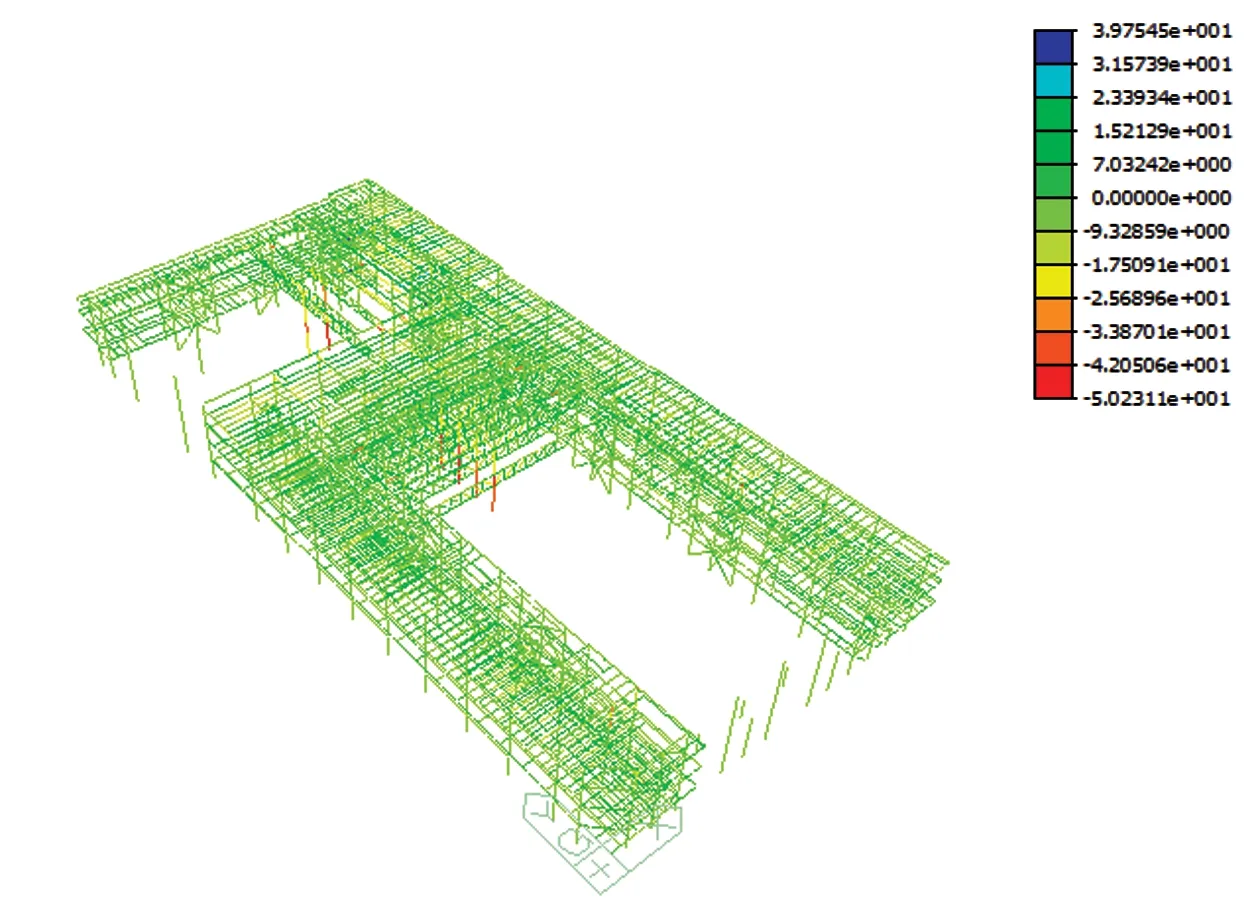

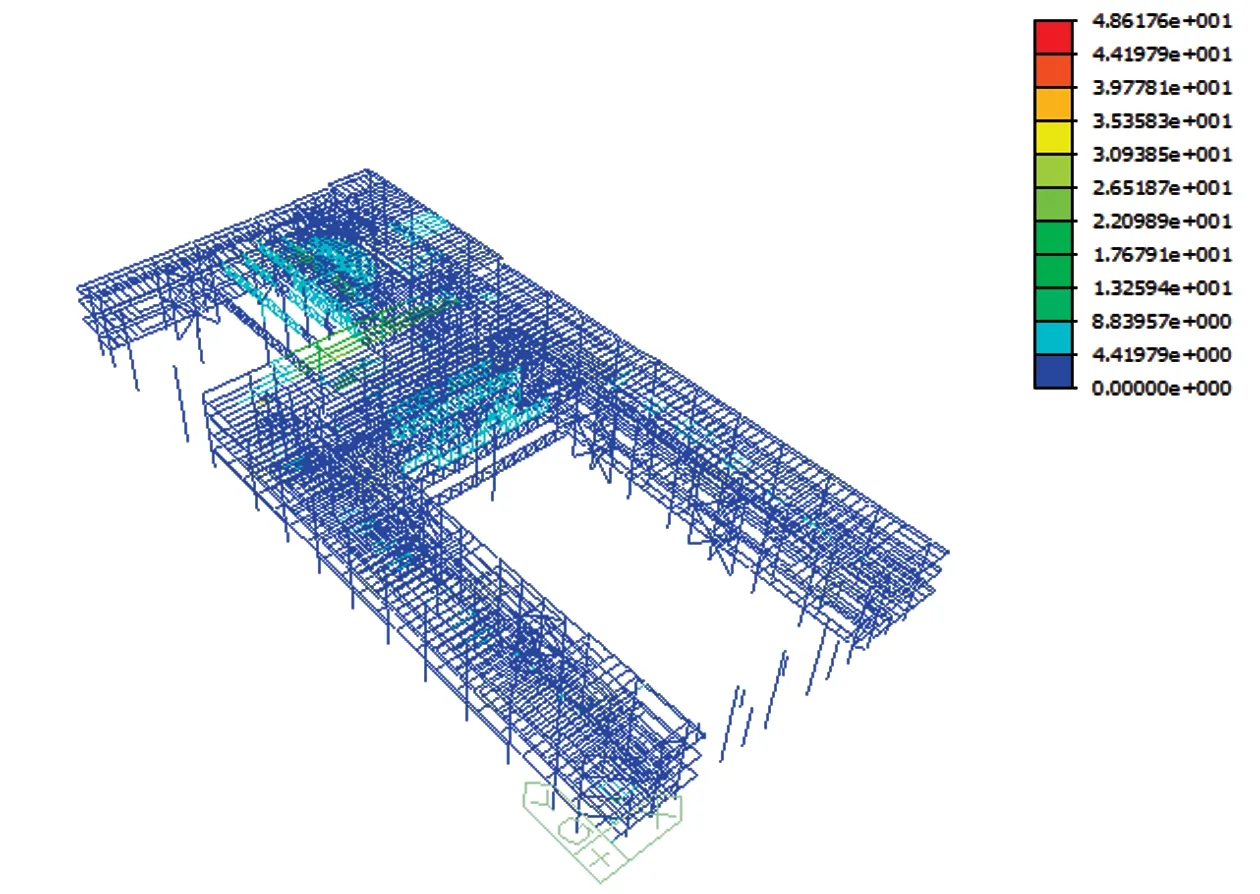

计算得到应力云图与位移云图,最大组合应力值为67.5MPa,如图23所示。最大位移值:7.7mm,如图24所示。

图23 支撑胎架应力云图

图24 位移云图

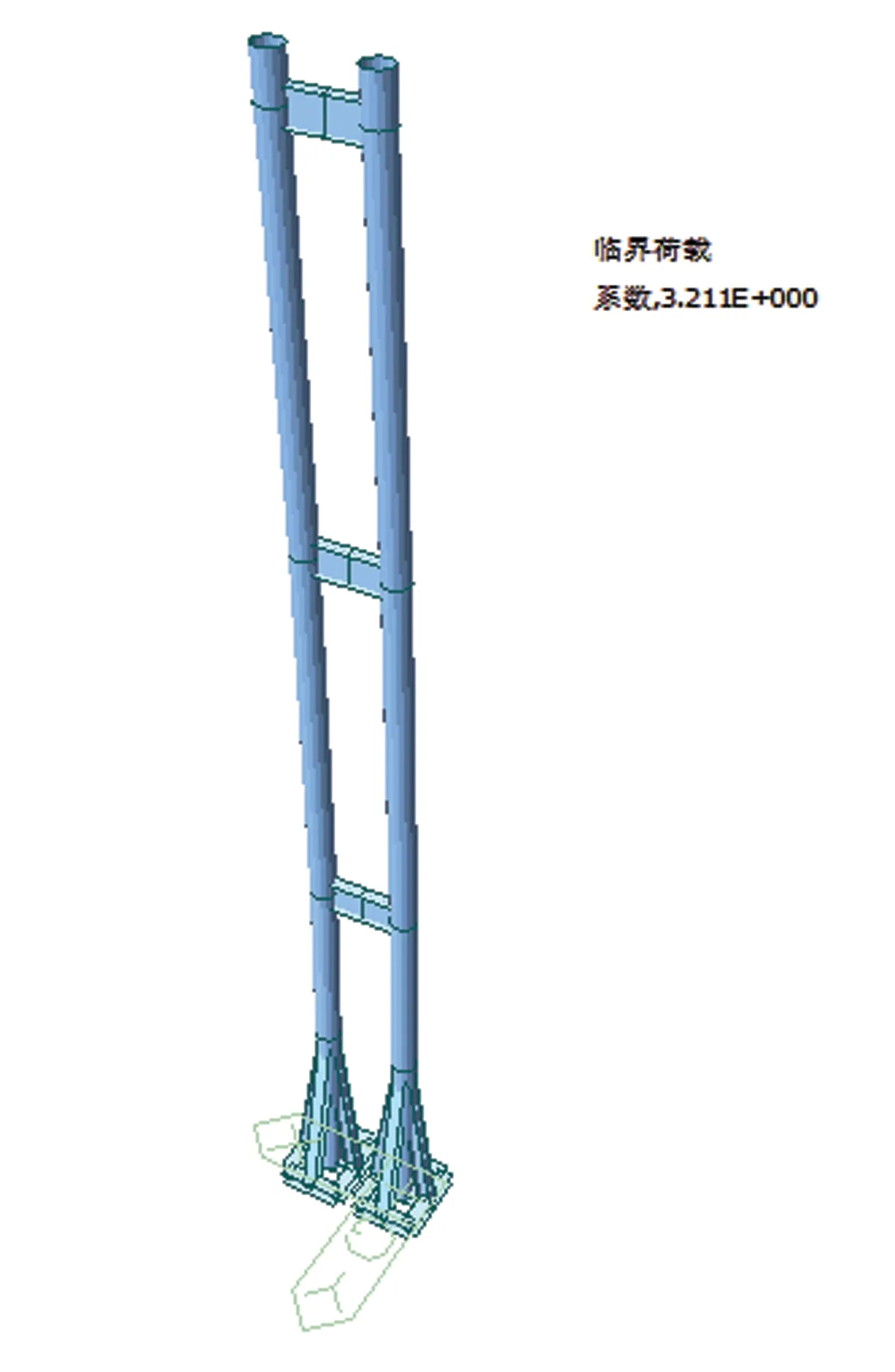

图25 临界荷载系数

胎架计算得到的最大应力为67.5MPa<205MPa,满足规范要求。胎架位移7.8mm

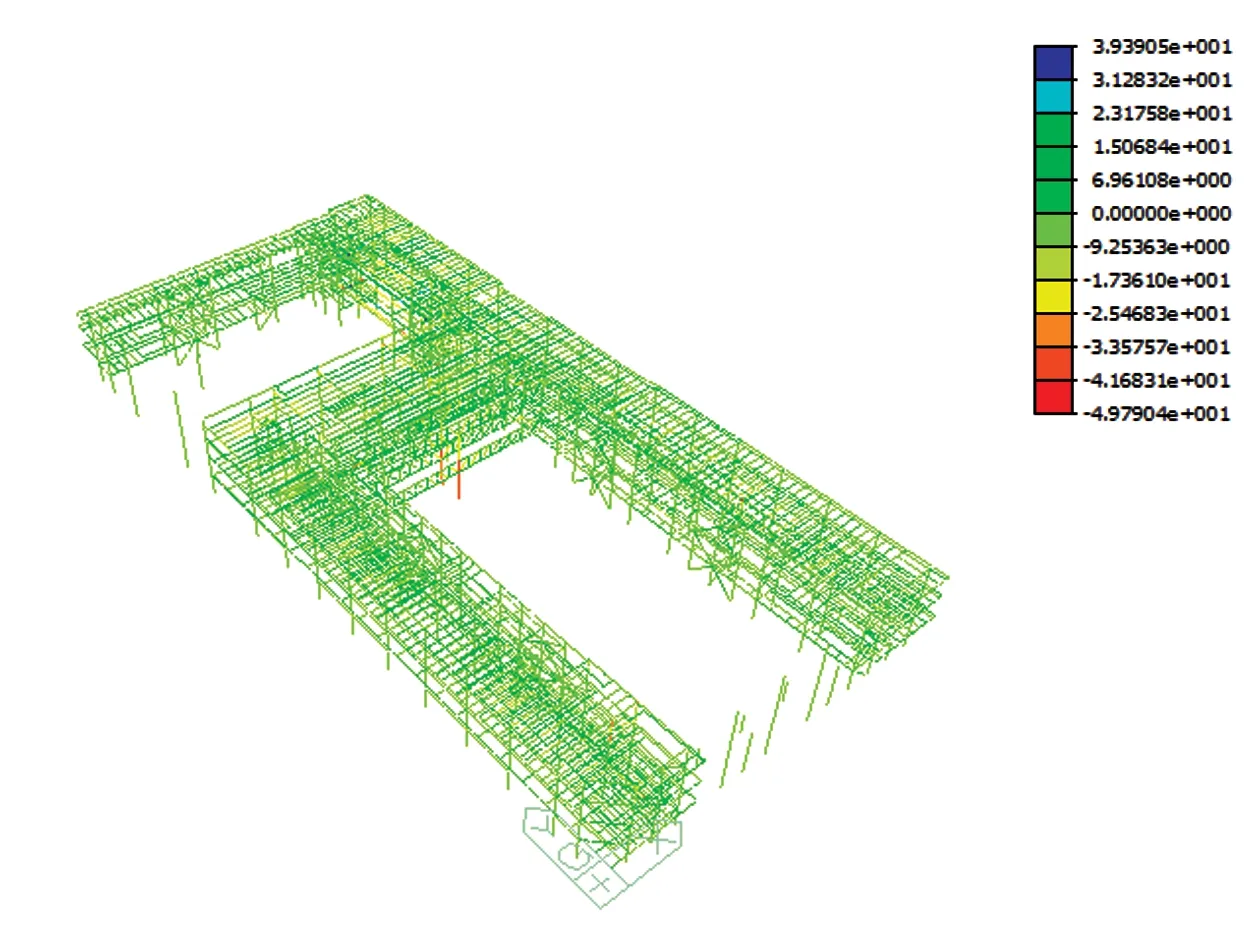

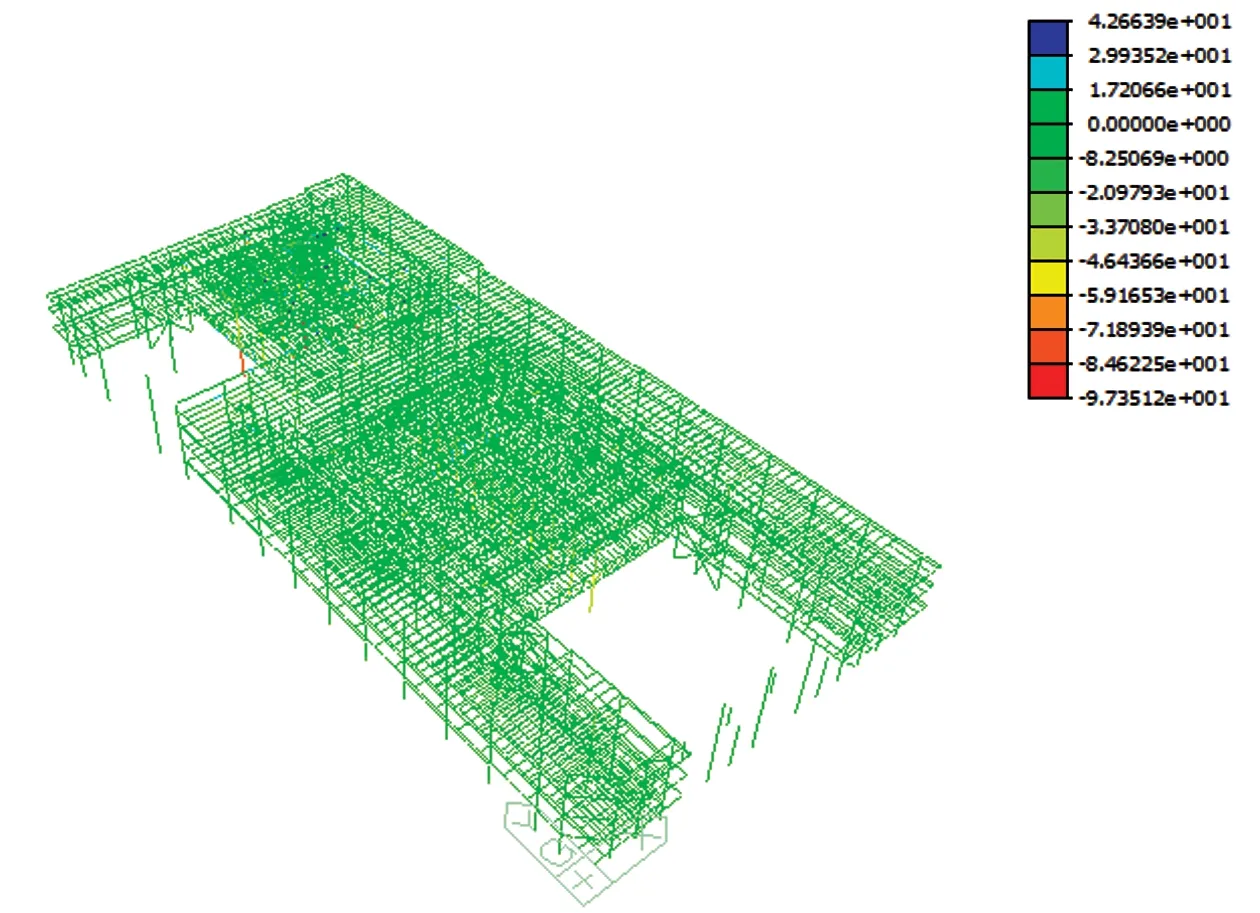

图26 桁架施工步1应力云图

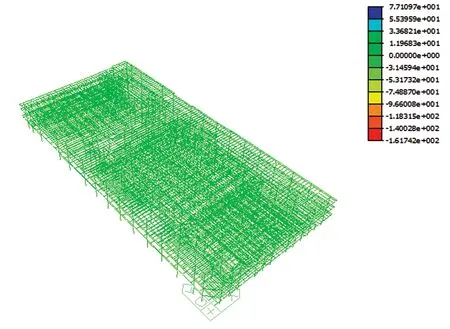

图27 桁架施工步1位移云图

图28 桁架施工步2应力云图

图29 桁架施工步2位移云图

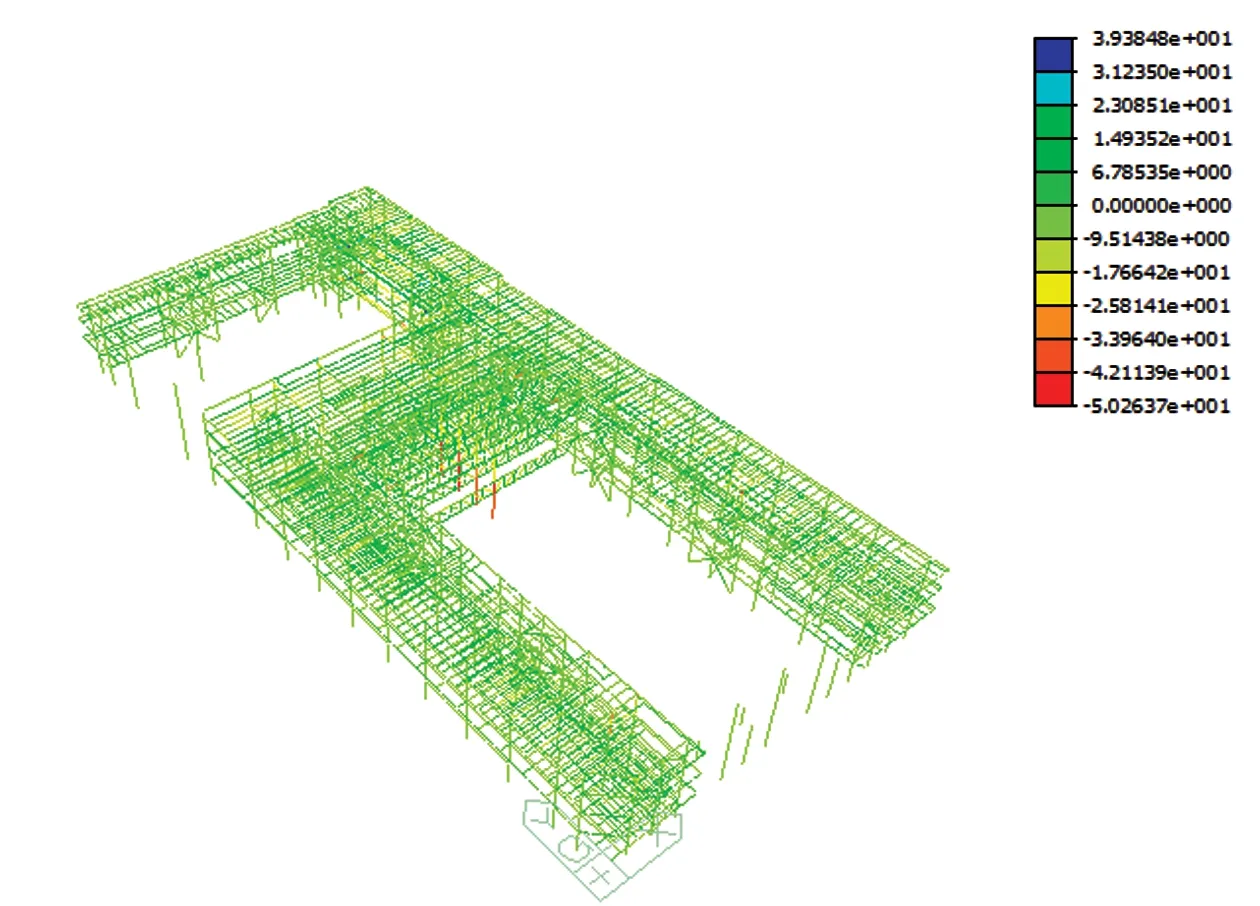

图30 桁架施工步3应力云图

图31 桁架施工步3位移云图

图32 桁架施工步4应力云图

图33 桁架施工步4位移云图

图34 桁架施工步5应力云图

图35 桁架施工步5位移云图

图36 桁架施工步6应力云图

图37 桁架施工步6位移云图

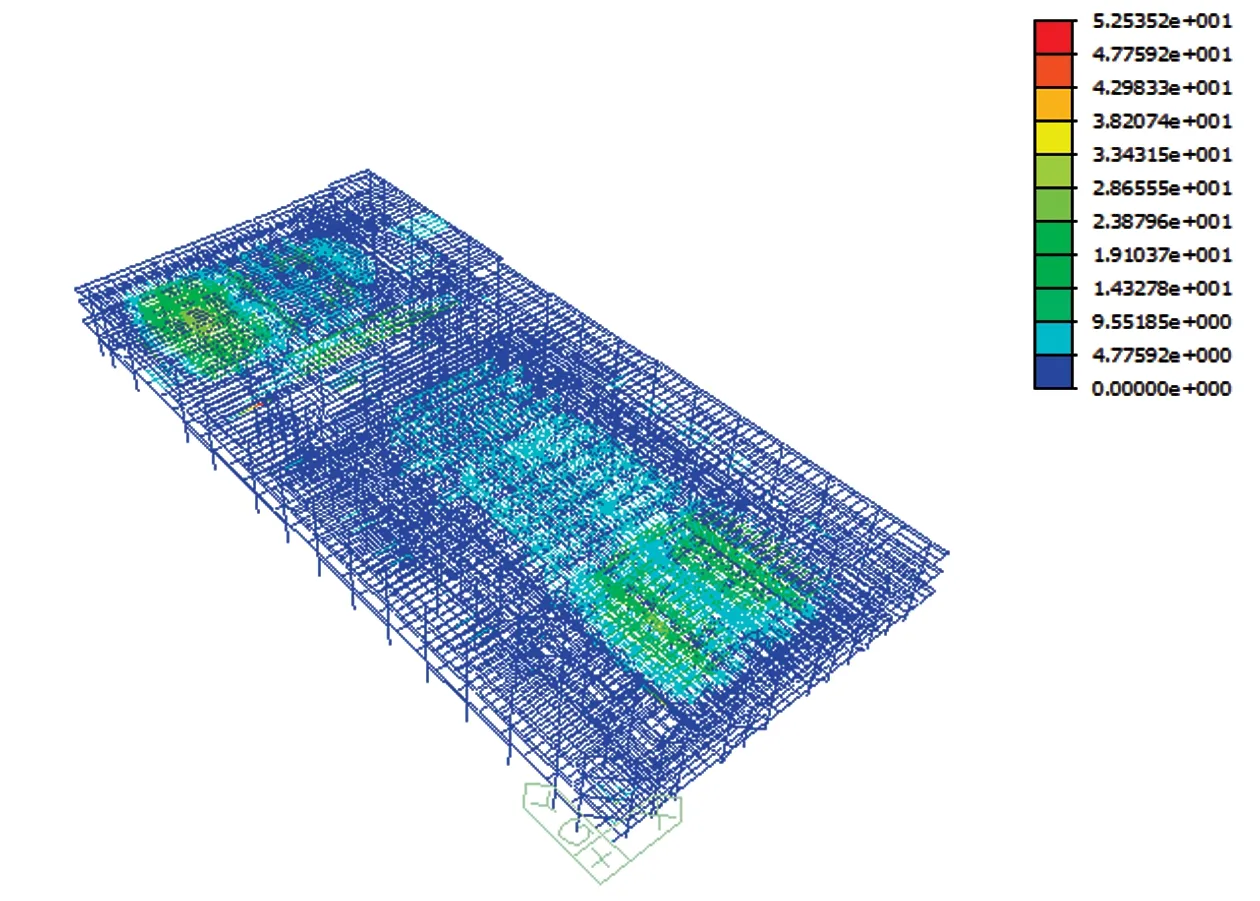

图38 桁架施工步7应力云图

图39 桁架施工步7位移云图

桁架吊装各施工步应力与位移云图如图26~图39所示,各施工步结构最大组合应力变化时程曲线[3]如图40所示,每个施工步最大组合应力随桁架沿轴线退装而变化,呈阶梯状,施工步7达到最大。组合应力阶梯状反应出不同轴线桁架自重不同及南侧办公区增加至三层桁架所带来的应力显著增大。

图40 结构最大组合应力时程曲线

各施工步结构最大合位移变化时程曲线反映最大合位移在施工16m与32m桁架时较为平稳,当施工步7施工南侧办公区16m、24m、32m层桁架时,最大合位移增大为52.5mm,如图41所示。

图41 结构最大合位移时程曲线

整个安装过程中最大应力161.7MPa,最大应力在圆管胎架上。材料强度具有足够的安全储备,且应力整体变化平稳。施工过程最大位移为52.5mm 福州数字中国会展中心项目在现场桁架吊装中采用履带吊双机抬吊退装法,在每完成一段桁架吊装同时及时连接次杆件,使桁架与已安装结构组成稳定体系,防止桁架倾覆。圆管组合支撑胎架现场安装完成后根据需要沿垂直于两根圆管组合面方向拉设缆风绳,确保圆管组合胎架稳定性。 圆管组合支撑胎架实现了支撑措施在对主体钢结构安装无影响的前提下跨越楼层连续支撑,减少了支撑胎架多次定位安装的难度与时间,同时实现了多层钢结构安装的流水作业,也最大程度地保证主体钢结构施工的安全性,如图42所示。 工程实际应用中受限于工期紧张,且为完成对应高度桁架支撑,直接采取横梁与圆管现场定位焊接连接的方式。后续项目可将横梁与圆管优化为带螺栓孔牛腿形式的螺栓连接,更好实现材料周转利用。 图43~图45为圆管组合支撑胎架各典型组件在工程实际中的应用。 图42 圆管组合胎架在施工中的运用 图43 带法兰盘圆管 图44 钢横梁 图45 圆管调节段 福州数字中国会展中心为典型的多层正交平面钢桁架结构,装配率超过50%。本文基于此结构设计针对性的支撑胎架系统,利用有限元软件对支撑胎架进行模拟计算,并在实际施工中运用,获得圆满成功,实现降本增效。同时,该支撑胎架具有一定的创新性,适用性强,可为类似装配式建筑施工提供参考。7 工程实际应用

8 结语