考虑支撑剂裂缝导流能力计算及缝内支撑剂运移模拟

2019-05-17朱维耀刘青岳明张燎原

朱维耀 刘青 岳明 张燎原

1.北京科技大学土木与资源工程学院 2.中国石化胜利油田分公司石油工程技术研究院

中国石油近几年探明石油储量的60%~80%都为低渗透油藏[1],非常规油气田的开发已成为油气田开发的主体。对于区域地质低孔、低渗、高压油藏,须通过储层改造后才能获得有效产能,体积压裂是非常规储层增产作业的主要方式[2]。油井经过压裂措施改造后,地层中的流体沿着压裂支撑裂缝渗流至井底,而后被采出至地面。因此,支撑剂裂缝的导流能力将直接影响油井的产能[3]。目前,大多数是通过实验来研究裂缝的导流能力[4],而对于其理论计算模型的研究较少[5-6]。

国内外学者通过实验分析了影响导流能力的因素,例如支撑剂的破碎、支撑剂的尺寸以及支撑剂的嵌入等[7-9],在理论研究方面已总结出一些半经验方程、经验公式[10-11]。但是,这些公式是在一些特定的条件下导出的,在一般应用中受到限制。国内一些学者还总结出了一些单因素对导流能力的影响公式[12-13]。

本研究在支撑剂六方最密排列的基础上,建立了考虑铺砂浓度、闭合压力、支撑剂材料、支撑剂粒径的导流能力公式,将导流能力与上述因素直接联系,从而为油气开采提供理论依据。

1 数学模型的建立

设支撑剂在裂缝内的排列是六方最密堆积排列,其两层排列形状如图1所示。

以支撑剂的最密排列为基础,得出裂缝内填充支撑剂后的孔隙度,再根据孔隙度-渗透率公式得出裂缝填充支撑剂后的渗透率。对于高闭合压力的情况,则需要考虑支撑剂嵌入壁面对导流能力的影响。可设支撑剂为弹性球体,将裂缝壁面设为平面且符合弹性力学假设。求出每个支撑剂所受到的压力F,依据弹性力学求出受压后支撑剂与平面接触减少的距离,可视为支撑剂嵌入壁面的距离。再依据支撑剂在裂缝中的最密排列求出支撑剂在裂缝内填充的高度,用支撑剂填充的高度减去支撑剂嵌入壁面的距离,即可得出受压后裂缝的宽度,最后依据裂缝内的渗透率以及裂缝宽度,可得导流能力如下:

(1)

式中:wfh为受压后裂缝的宽度,m;no为单位面积支撑剂个数;r为支撑剂直径,m;τ为迂曲度;C为铺砂浓度,kg/m2;mo为单个支撑剂质量,kg;F为一个支撑剂所受的压力,N;p为闭合压力,Pa;h1为支撑剂嵌入裂缝内的距离,m;μ为支撑剂的弹性模量,Pa;E为支撑剂的泊松比;μ1为壁面材料的弹性模量,Pa;E1为壁面材料的泊松比。

2 导流能力影响分析

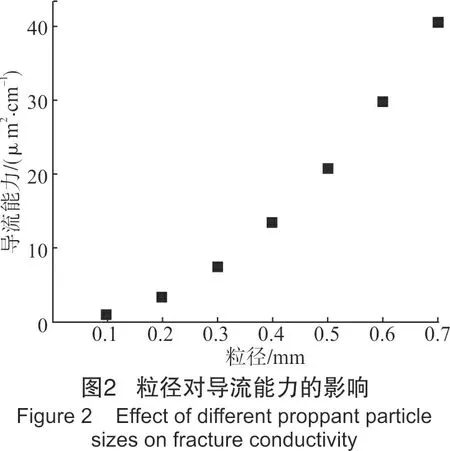

2.1 粒径对导流能力的影响

为了分析不同支撑剂粒径对导流能力的影响,设计了支撑剂不同粒径的导流能力模拟方案进行计算。设置铺砂浓度为10 kg/m2,支撑剂粒径分别设置为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.6 mm和0.7 mm,支撑剂材料为陶粒,其弹性模量E为100 GPa,泊松比为0.25。计算结果如图2所示。

由图2可看出,其他条件相同的情况下,导流能力随着支撑剂粒径的增大而增大,当粒径为0.1 mm时,导流能力为0.8 μm2·cm;当粒径为0.2 mm时,导流能力为3.3 μm2·cm,导流能力增加了3倍;当粒径为0.7 mm时,导流能力为40.5 μm2·cm。相比于粒径为0.1 mm时,增加了约50倍左右。导流能力与粒径呈二次函数关系。

2.2 铺砂浓度对导流能力的影响

为了分析不同铺砂浓度对导流能力的影响,设计了不同铺砂浓度的导流能力模拟方案进行计算。设置铺砂浓度为1~10 kg/m2,支撑剂粒径分别设置为现场常用粒径0.6 mm、0.425 mm、0.325 mm。其中迂曲度可近似取τ=1.2,计算结果如图3所示。

由图3可看出,其他条件相同的情况下,导流能力随着铺砂浓度的增大而增大。当支撑剂粒径为0.6 mm,铺砂浓度为1 kg/m2时,导流能力为2.9 μm2·cm;铺砂浓度为2 kg/m2时,导流能力为5.9 μm2·cm,导流能力增加了1倍。

在裂缝内支撑剂的浓度并不会影响孔隙度的大小,从而也不会影响渗透率的大小。但随着铺砂浓度的增加,会使支撑剂在壁面堆积的高度增高,从而导致裂缝宽度增加。由于支撑剂排列的方式不变,这种裂缝宽度的增加是线性的,所以,导流能力与铺砂浓度呈线性关系。

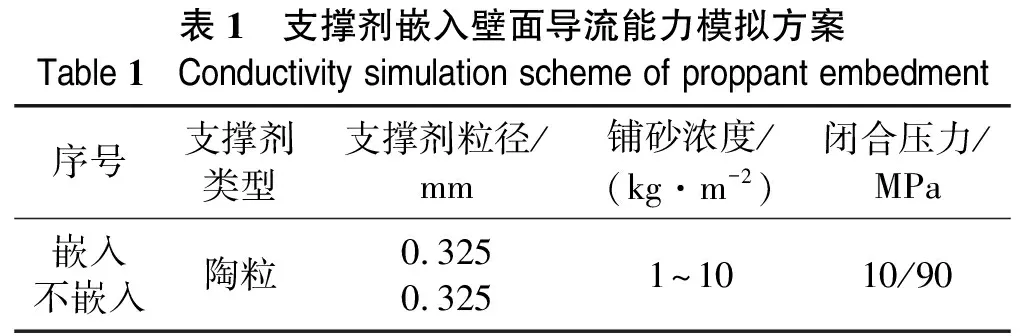

2.3 支撑剂嵌入对导流能力的影响

对考虑支撑剂嵌入壁面与不考虑支撑剂嵌入壁面的情况进行模拟计算。壁面材料设置为页岩,其弹性模量为30 GPa,泊松比为0.2。其模拟方案见表1。

表1 支撑剂嵌入壁面导流能力模拟方案Table 1 Conductivity simulation scheme of proppant embedment序号支撑剂类型支撑剂粒径/mm铺砂浓度/(kg·m-2)闭合压力/MPa嵌入不嵌入陶粒0.3250.3251~1010/90

其模拟结果如图4所示。

通过计算发现,当其他条件相同时,考虑支撑剂嵌入壁面下的裂缝导流能力相比于支撑剂不嵌入壁面时会减小。在闭合压力较小的情况下,依据支撑剂嵌入对导流能力的影响很小,但是在闭合压力较大的情况下,这种影响会变得较为显著。

支撑剂嵌入壁面会影响裂缝的缝宽。在闭合压力较小的情况下,支撑剂嵌入壁面的距离可忽略不计,对导流能力几乎无影响。但是,在高闭合压力的情况下,支撑剂嵌入壁面的距离较大,导致裂缝宽度有所减小。对于低铺砂浓度、高闭合压力的情况,支撑剂嵌入对导流能力的影响是一个不可忽略的因素。

3 裂缝支撑剂分布

对支撑剂在裂缝中的运移进行模拟,其设置为:缝长150 m、缝高33 m,在左侧缝高中间设置一个半径为0.1 m的半圆形排沙孔;支撑剂密度2 200 kg/m3,直径0.325 mm;进口速度5 m/s,进口处支撑剂体积分数为0.1,对于整个模型施加方向竖直向下的重力g=9.8 m/s2。

对其进行划分网格求解,分别设置求解时间为15 min、50 min和85 min,并换算出铺沙浓度随缝长的分布,如图5所示。由图5可看出:无论运算时间为15 min、50 min还是85 min,都是靠左边进口处的铺沙浓度较大,之后会有一个剧烈下降的阶段;随后都是随缝长的增加,铺沙浓度在平稳减小,到裂缝的最远处也就是150 m左右时,达到了最小值。与计算15 min与50 min的结果相比,85 min时计算出的铺砂浓度均高于前两种情况。

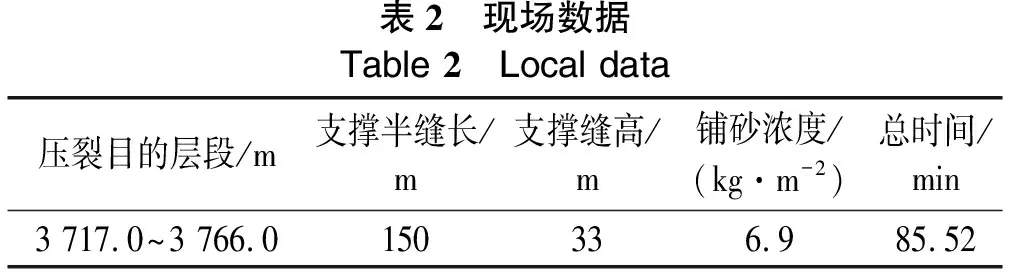

将上述模拟与如表2的现场数据(义171-斜5VF)相对比:上述模拟85 min时裂缝内铺砂浓度平均值为7.13 kg/m2,与现场数据(6.9 kg/m2)误差为3.3%,误差很小,可为现场施工提供依据。

表2 现场数据Table 2 Local data压裂目的层段/m支撑半缝长/m支撑缝高/m铺砂浓度/(kg·m-2)总时间/min3 717.0~3 766.0 150336.985.52

将数据带入上述导流能力计算公式,计算导流能力如图6所示。从图6可看出,导流能力的计算结果趋势与铺砂浓度的趋势近乎一致。也是靠近进口处的导流能力最大,然后大幅度下降。随着缝长的增加,其导流能力随之减小,到裂缝的最远端,其导流能力最小。这也说明铺砂浓度直接影响了裂缝的导流能力,铺砂浓度越大,其导流能力越大,反之亦然。

4 结论

(1) 基于 Carman-Kozeny 公式,建立了铺砂浓度与裂缝导流能力计算模型,为油气田压裂裂缝导流能力计算提供了理论依据。

(2) 支撑剂粒径与铺砂浓度是影响导流能力的关键因素。铺砂浓度越大,裂缝的导流能力越大,导流能力与铺砂浓度呈线性关系;导流能力与支撑剂直径呈二次函数关系。导流能力随支撑剂直径增加而增加的幅度更为显著。

(3) 考虑支撑剂嵌入壁面下的裂缝导流能力相比于支撑剂不嵌入壁面时会减小。在闭合压力较小的情况下可以忽略不计,但是在闭合压力较大、铺砂浓度较低时,上述现象尤为显著。而当铺砂浓度较大时,即使发生支撑剂的嵌入,嵌入对支撑剂充填裂缝总体的导流能力影响也不会太大。

(4) 裂缝内的支撑剂在注入裂缝后,其浓度先有一个大的下降,然后平稳下降,随着缝长的增加,支撑剂浓度减小,到裂缝的最远处,支撑剂浓度最小。