龙王庙净化厂加氢尾气处理装置运行优化

2019-05-17徐飞贺晓敏曾云东向里汪年斌郑植

徐飞 贺晓敏 曾云东 向里 汪年斌 郑植

中国石油西南油气田公司重庆天然气净化总厂

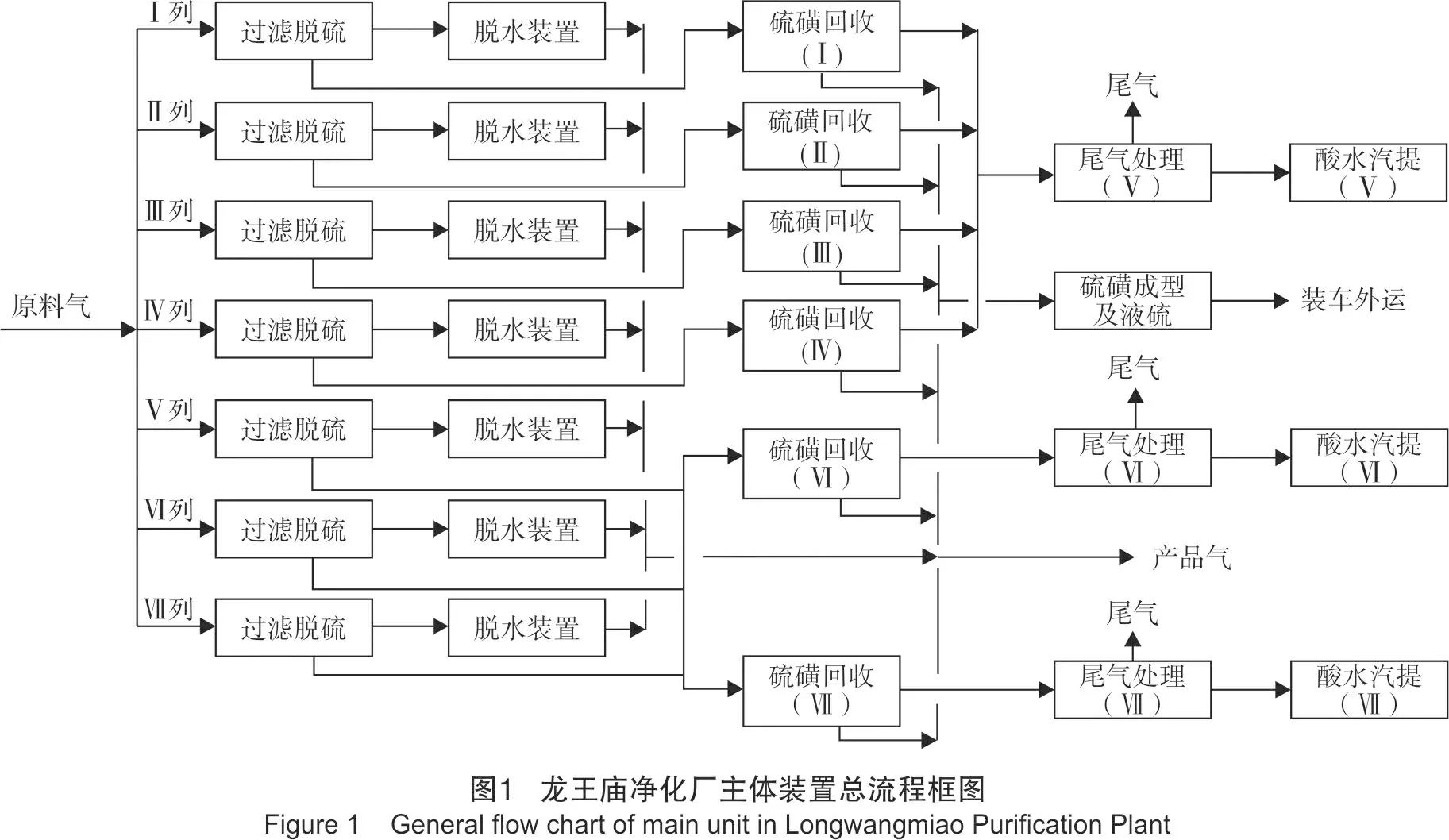

随着国家对环境保护的日益严格[1-5],特别是规模大、潜硫量高的天然气净化厂,尾气排放总量大,要实现尾气达标排放,需设置尾气处理装置。中国石油西南油气田公司磨溪区块龙王庙组气藏开发100×108m3/a产能建设,遂宁龙王庙天然气净化厂(简称龙王庙净化厂)一期工程40×108m3/a(1200×104m3/d)天然气净化装置设计硫磺总产量168 t/d(单套为42 t/d),已于2014年9月~10月分别建成投产;新(改扩)建的二期工程60×108m3/a(1800×104m3/d)天然气净化装置设计硫磺产量252 t/d(单套为126 t/d),同时包括与之相匹配的两列尾气处理装置(Ⅵ、Ⅶ列)和40×108m3/a净化装置的加氢尾气处理装置(Ⅴ列),分别于2015年10月20日和11月20日一次性投产成功,龙王庙100×108m3/a净化厂主体装置总流程框图见图1。

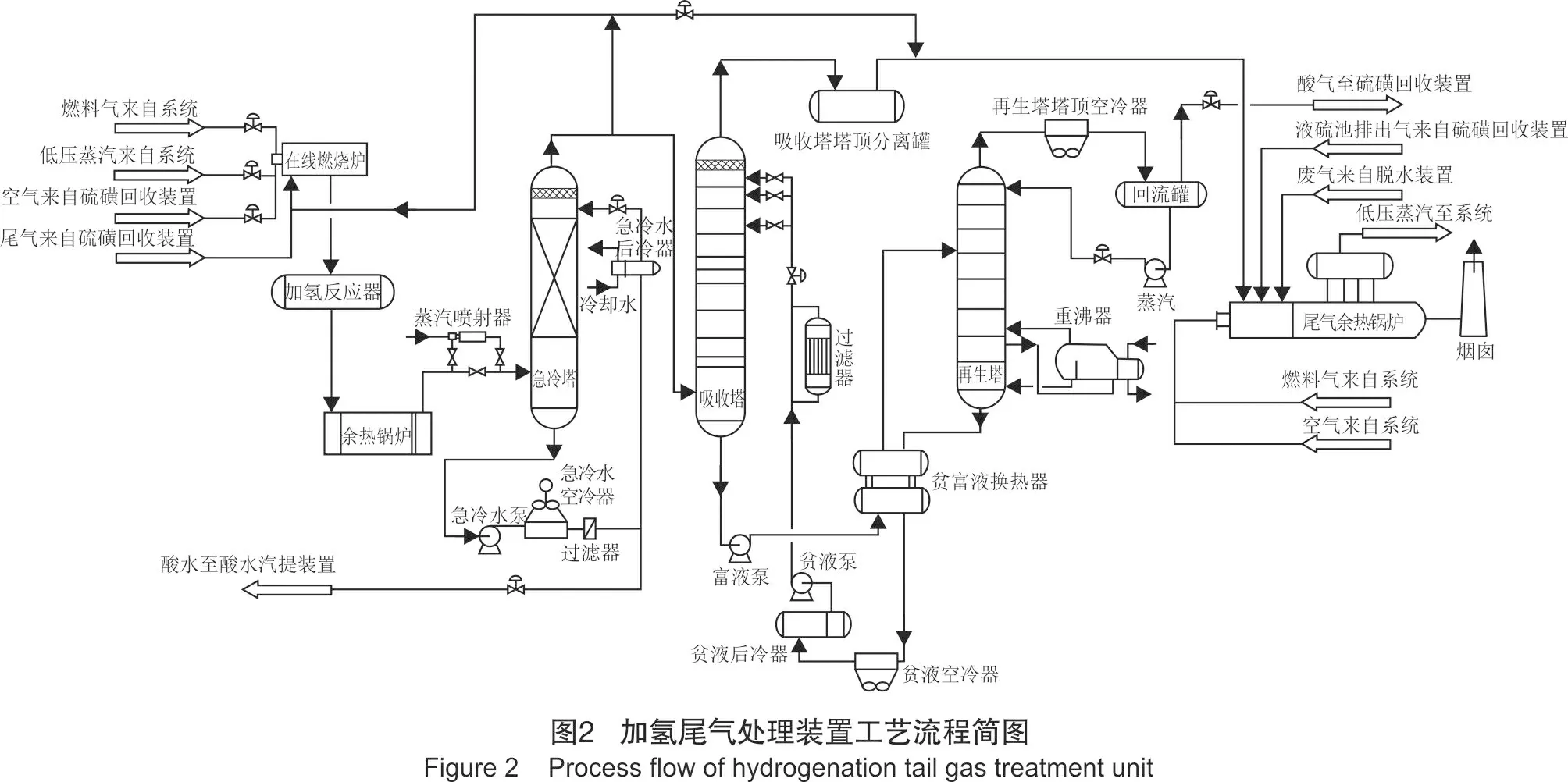

1 加氢尾气处理装置工艺原理及流程简介

1.1 工艺原理

1.1.1加氢还原段

在线燃烧炉发生的主要反应见式(Ⅰ):

2CH4+O2→2CO+4H2+Q

(Ⅰ)

加氢反应器内发生的主要反应见式(Ⅱ)~式(Ⅴ):

SO2+3H2→H2S+2H2O+Q

(Ⅱ)

Sn+nH2→nH2S+Q

(Ⅲ)

COS+H2O→H2S+CO2+Q

(Ⅳ)

CS2+2H2O→2H2S+CO2+Q

(Ⅴ)

1.1.2吸收再生段

H2S和R2R/N中的反应(见式Ⅵ)速度受气膜控制,所以阻力小,反应极快。而CO2和R2R/N的反应(见式Ⅶ)速度受液膜控制,因此阻力较大、反应较式(Ⅵ)慢得多,因此,吸收具有选择性。

H2S+R2R/NR2R/NH+HS-+Q

(Ⅵ)

CO2+R2R/N+H2O

(Ⅶ)

1.2 工艺流程简图

加氢尾气处理装置工艺流程简图见图2。

2 三列尾气处理装置性能考核

2.1 装置概况

2.1.140×108m3/a净化装置改建尾气处理(Ⅴ列)

原1200×104m3/d净化装置由4列相同的300×104m3/d原料气预处理装置、脱硫装置、脱水装置和硫磺回收装置组成。单列硫磺回收装置生产规模与处理量为300×104m3/d的脱硫装置相匹配,采用具有国内自主知识产权的CPS工艺,设计最大硫磺产量42 t/d,硫回收率≥99.25%,SO2排放量≤28 kg/h,4列尾气SO2排放总速率≤112 kg/h,远远超过GB 16297-1996排放标准。2015年改造后,采用加氢还原尾气处理工艺,将4列CPS低温克劳斯硫磺回收尾气混合后通过加氢还原和脱硫吸收再生两段处理后,总回收率达99.8%以上。

2.1.260×108m3/a净化装置新建尾气处理(Ⅵ、Ⅶ列)

2015年新建3列600×104m3/d过滤分离装置、脱硫、脱水装置(Ⅴ、Ⅵ、Ⅶ列)、2列硫磺回收装置(单列规模与900×104m3/d脱硫规模相匹配,简称Ⅵ、Ⅶ列,均采用三级常规克劳斯工艺,硫回收率为95%)及2列尾气处理装置和酸水汽提装置(规模与上游硫磺回收装置相匹配,简称Ⅵ、Ⅶ列),Ⅵ、Ⅶ列尾气处理装置完全与Ⅴ列尾气处理装置相同,总硫回收率也达到99.8%以上。

2.2 性能考核

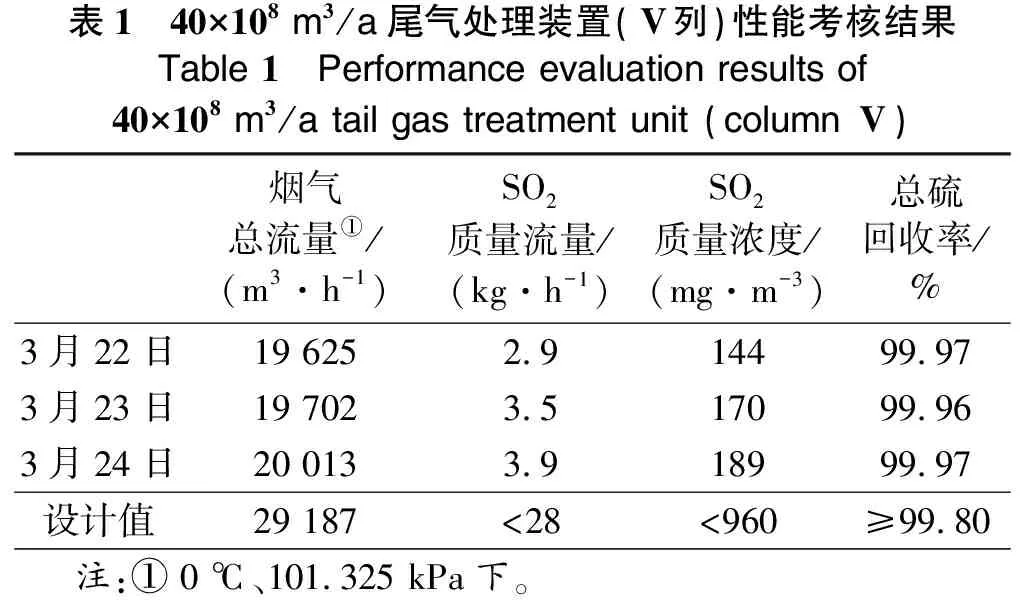

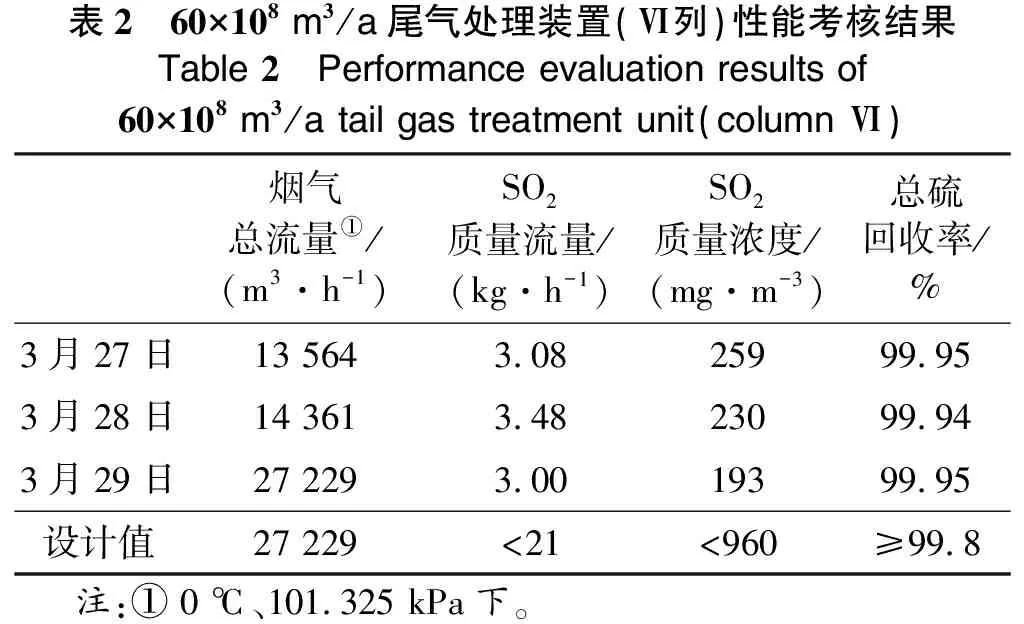

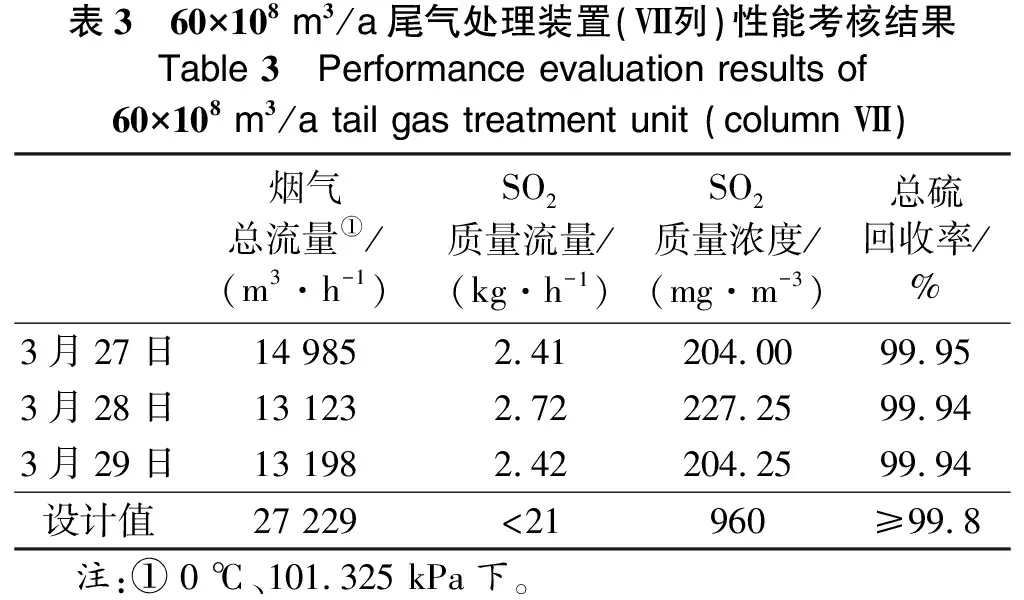

2016年3月22日~30日,中国石油西南油气田公司天然气研究院(以下简称天研院)对龙王庙净化厂40×108m3/a和60×108m3/a装置进行满负荷性能考核,3列尾气处理装置的考核结果列于表1~表3[6]。

表1 40×108 m3/a尾气处理装置(Ⅴ列)性能考核结果Table 1 Performance evaluation results of 40×108 m3/a tail gas treatment unit (column Ⅴ)烟气总流量①/(m3·h-1)SO2质量流量/(kg·h-1)SO2质量浓度/(mg·m-3)总硫回收率/%3月22日19 6252.914499.973月23日19 7023.517099.963月24日20 0133.918999.97设计值29 187<28<960≥99.80 注:① 0 ℃、101.325 kPa下。

由表1~表3可以看出,改建40×108m3/a天然气净化装置和新建60×108m3/a天然气净化装置通过加氢尾气装置处理后,总硫回收率达到99.8%以上(忽略脱硫、脱水单元闪蒸气、脱水单元汽提气中带走的H2S和液硫脱气夹带的H2S及少量硫雾),完全达到该尾气处理装置的设计要求。

表2 60×108 m3/a尾气处理装置(Ⅵ列)性能考核结果Table 2 Performance evaluation results of 60×108 m3/a tail gas treatment unit(column Ⅵ)烟气总流量①/(m3·h-1)SO2质量流量/(kg·h-1)SO2质量浓度/(mg·m-3)总硫回收率/%3月27日13 5643.0825999.953月28日14 3613.4823099.943月29日27 2293.0019399.95设计值27 229<21<960≥99.8 注:① 0 ℃、101.325 kPa下。

表3 60×108 m3/a尾气处理装置(Ⅶ列)性能考核结果Table 3 Performance evaluation results of 60×108 m3/a tail gas treatment unit (column Ⅶ)烟气总流量①/(m3·h-1)SO2质量流量/(kg·h-1)SO2质量浓度/(mg·m-3)总硫回收率/%3月27日14 9852.41204.0099.953月28日13 1232.72227.2599.943月29日13 1982.42204.2599.94设计值27 229<21960≥99.8 注:① 0 ℃、101.325 kPa下。

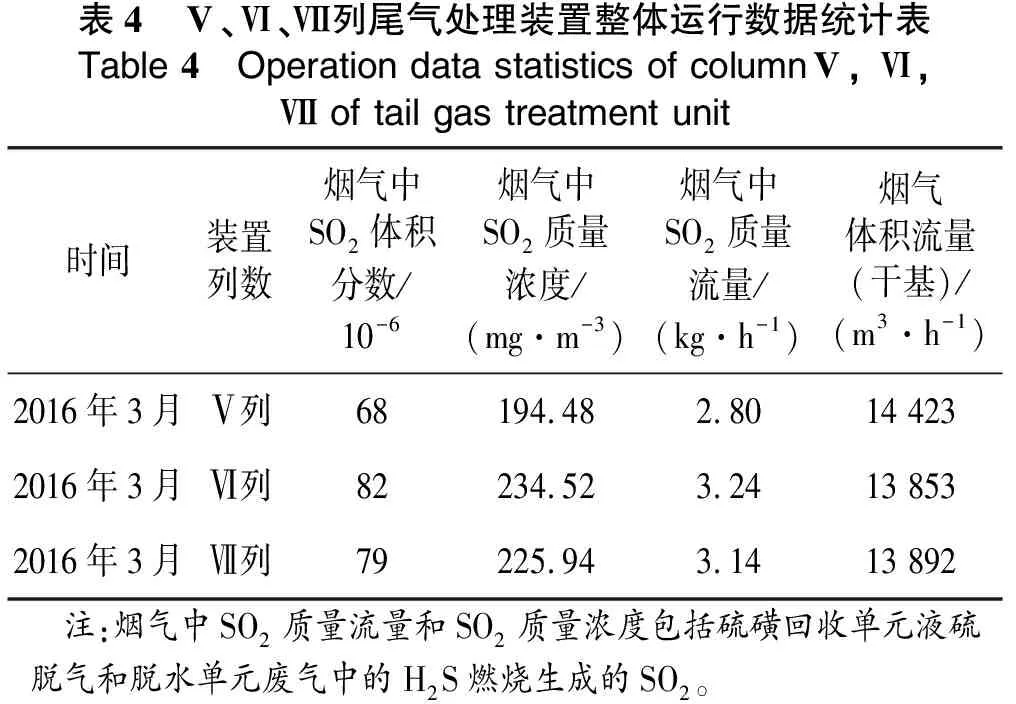

同时,龙王庙100×108m3/a天然气净化装置经Ⅴ、Ⅵ、Ⅶ列尾气处理装置处理后,从烟囱SO2在线分析仪检测到的尾气排放指标远远低于GB 16297-1996《大气污染物排放标准》规定的指标,具体见表4。

表4 Ⅴ、Ⅵ、Ⅶ列尾气处理装置整体运行数据统计表Table 4 Operation data statistics of columnⅤ, Ⅵ, Ⅶ of tail gas treatment unit时间装置列数烟气中SO2体积分数/10-6烟气中SO2质量浓度/(mg·m-3)烟气中SO2质量流量/(kg·h-1)烟气体积流量(干基)/(m3·h-1)2016年3月Ⅴ列68194.482.8014 4232016年3月Ⅵ列82234.523.2413 8532016年3月Ⅶ列79225.943.1413 892 注:烟气中SO2质量流量和SO2质量浓度包括硫磺回收单元液硫脱气和脱水单元废气中的H2S燃烧生成的SO2。

3 主要设计参数优化控制

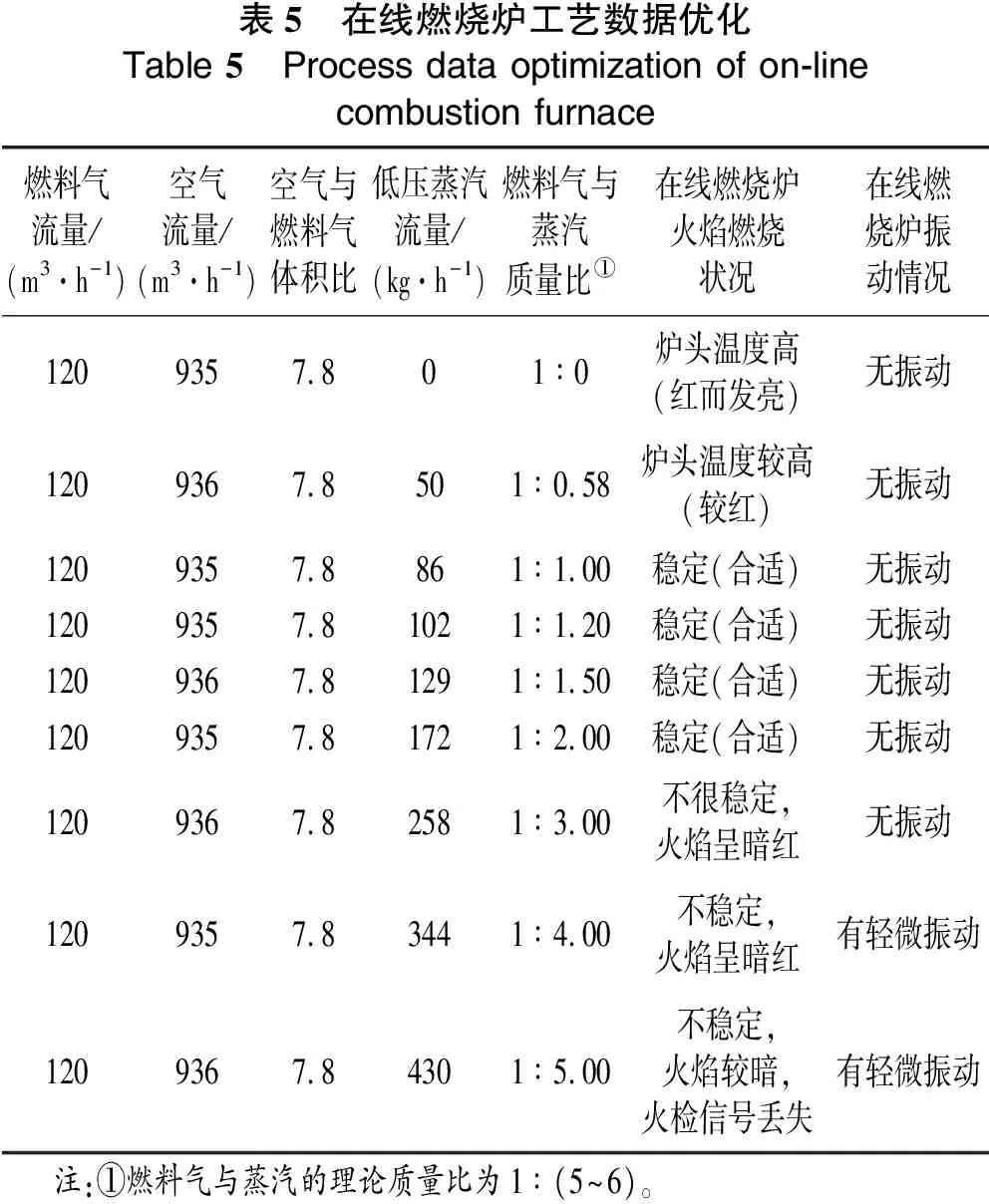

3.1 在线燃烧炉的燃料气与低压蒸汽的比值控制

在线燃烧炉的作用是次化学当量燃烧燃料气,提供加氢反应所需的还原性气体,同时产生约1600 ℃的高温焰气加热尾气,使之达到适宜的反应温度,在线燃烧炉的燃烧反应极易发生结焦反应,使反应器催化剂结炭,导致催化剂比表面积减小和装置压降增大。为降低结焦反应的影响并保护火嘴,向在线燃烧炉中连续注入低压蒸汽。在线燃烧炉的燃料气与低压蒸汽的最大理论质量比为1∶(5~6)。加入蒸汽量过多,会造成燃烧火焰不稳定,同时会增加燃烧炉的振动,影响耐火衬里的使用寿命;加入蒸汽量过少,达不到抑制结焦和保护火嘴的作用。生产运行过程中,在保持在线燃烧炉燃料气和配风不变的情况下,得到在线燃烧炉的燃料气与低压蒸汽的最佳质量比为1∶2(见表5),这样既能维持在线燃烧炉的最佳火焰,又能抑制结焦反应的发生,还可以达到增加制氢量的目的。

3.2 急冷塔出口过程气中H2含量控制

急冷塔出口过程气中H2体积分数设计值为2%~4%,运行时急冷塔出口过程气中H2体积分数经常大于2.5%,优化后的控制指标为0.5%~2%。H2含量过高,表明硫磺回收单元配风过少,尾气中SO2含量偏低,或是硫磺回收单元各级再热炉风气比过低,在浪费燃料气的同时还可能造成反应器床层积炭,同时造成尾气灼烧炉氧耗量增加,能耗增大;H2含量过低,说明硫磺回收单元配风过多,尾气中SO2含量偏高,或是硫磺回收单元各级再热炉风气比过高,将会影响加氢反应器中SO2和单质硫的还原及有机硫的水解,从而增大SO2穿透和单质硫堵塞的风险。在实际生产过程中,急冷塔出口过程气中H2体积分数一般控制在1%~2%。处于低限时,抗SO2穿透能力会下降。

表5 在线燃烧炉工艺数据优化Table 5 Process data optimization of on-line combustion furnace燃料气流量/(m3·h-1)空气流量/(m3·h-1)空气与燃料气体积比低压蒸汽流量/(kg·h-1)燃料气与蒸汽质量比①在线燃烧炉火焰燃烧状况在线燃烧炉振动情况1209357.801∶0炉头温度高(红而发亮)无振动1209367.8501∶0.58炉头温度较高(较红)无振动1209357.8861∶1.00稳定(合适)无振动1209357.81021∶1.20稳定(合适)无振动1209367.81291∶1.50稳定(合适)无振动1209357.81721∶2.00稳定(合适)无振动1209367.82581∶3.00不很稳定,火焰呈暗红无振动1209357.83441∶4.00不稳定,火焰呈暗红有轻微振动1209367.84301∶5.00不稳定,火焰较暗,火检信号丢失有轻微振动 注:①燃料气与蒸汽的理论质量比为1∶(5~6)。

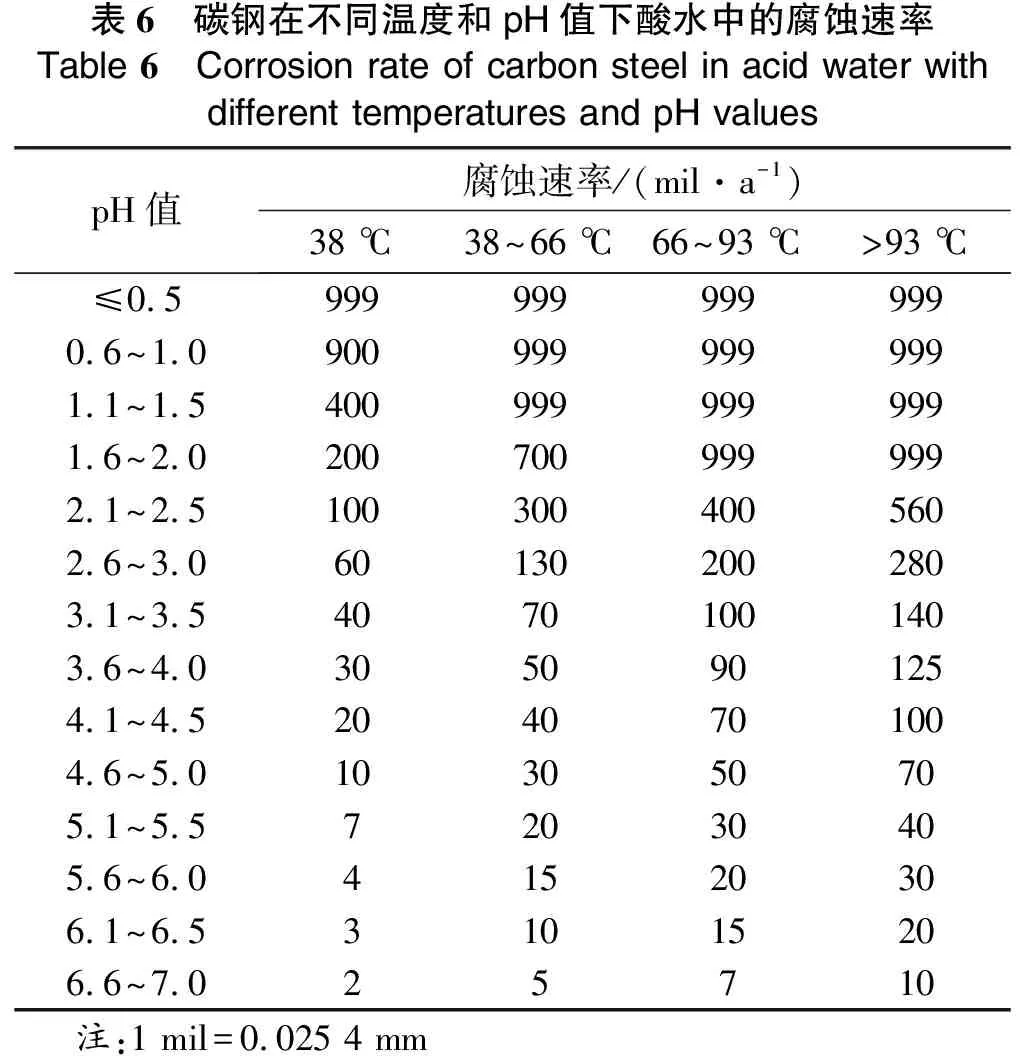

3.3 急冷塔出口酸水pH值

装置运行过程中急冷塔出口酸水pH值通常控制在6.0~8.5。正常生产时,急冷塔出口酸水温度为38~66 ℃。在开停产时,急冷塔出口酸水温度为63~93 ℃。优化后,实际控制酸水pH值为6.5~7.5,温度在60 ℃以下。pH值过低,说明存在SO2穿透现象,将引起设备及管线的腐蚀,严重时甚至引起吸收再生段溶液的污染等,特别是温度在50 ℃以上、酸水pH值低于6时,腐蚀会加剧。当pH值为2~4时,腐蚀会急速加剧[7],见表6。pH值过高,不但会增加不必要的碱液耗量,还会加重酸水汽提单元的负荷,因为钴、钼催化剂粉尘在急冷塔中与加入的碱液(氢氧化钠)发生反应生成黑色沉淀,影响酸水汽提单元净化水水质,从而引起外排水超标,增大污水处理的难度。

表6 碳钢在不同温度和pH值下酸水中的腐蚀速率Table 6 Corrosion rate of carbon steel in acid water with different temperatures and pH valuespH值腐蚀速率/(mil·a-1)38 ℃38~66 ℃66~93 ℃>93 ℃≤0.59999999999990.6~1.09009999999991.1~1.54009999999991.6~2.02007009999992.1~2.51003004005602.6~3.0601302002803.1~3.540701001403.6~4.03050901254.1~4.52040701004.6~5.0103050705.1~5.572030405.6~6.041520306.1~6.531015206.6~7.025710 注:1 mil=0.025 4 mm

该尾气处理装置急冷水系统除急冷水泵壳体材质采用铸铁制造外,其他设备和管线均采用不锈钢材质。由于Ⅵ列尾气处理急冷水系统在运行两年时间内发生过多次SO2穿透,造成急冷水pH值过低。2018年,在对该列装置进行停产检修的过程中,急冷水泵壳体出现严重腐蚀而穿孔,见图3。

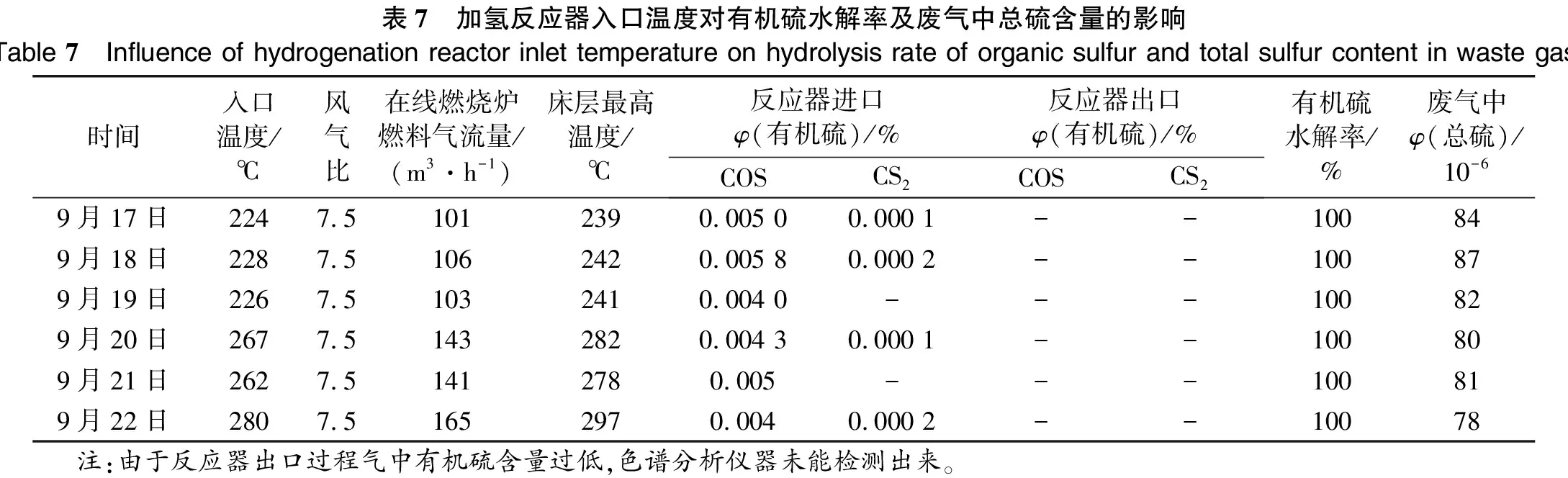

3.4 反应器入口温度

原设计Ⅴ、Ⅵ、Ⅶ列尾气处理装置加氢反应器入口温度为280 ℃,优化后,入口温度控制在210~230 ℃。由于硫磺回收单元装填有水解催化剂,故加氢反应器入口过程气中有机硫含量较低。因此,该装置加氢催化剂采用低温型催化剂TG107。过程气中SO2和单质硫在H2的作用下,在装有钴、钼催化剂的反应器中发生放热反应。从热力学角度看,温度越低越利于反应平衡向放热反应方向移动,同时考虑到有机硫的水解是微吸热反应,温度适当升高更有利于有机硫水解[8],所以要根据净化废气中的总硫含量来控制反应器入口温度。若净化废气中H2S含量较低,总硫含量较高,则净化废气中有机硫含量较高,说明过程气中有机硫没有在加氢反应器中被水解,需适当提高反应器入口温度;从动力学角度看,反应温度越高,催化剂的活化能越低,催化反应速度越快,越有利于催化反应, 但温度过高,将会加速催化剂的老化,影响催化剂的使用寿命[9]。2016年,在其他操作条件不变的前提下,通过改变Ⅵ列反应器入口温度,考察该催化剂在不同温度下对有机硫水解效果及废气中总硫含量的影响,结果见表7。

从表7可以看出,由于加氢反应器进口过程气中有机硫含量较低,加氢反应器出口过程气中几乎检测不到有机硫,因此,有机硫水解率几乎达到100%。在保证废气中总硫含量合格的情况下,降低反应器入口温度,可以达到节能降耗的目的。从表7还可以看出,通过降低反应器入口温度,每小时可节约燃料气50 m3以上,每天可节约燃料气1200 m3以上。

表7 加氢反应器入口温度对有机硫水解率及废气中总硫含量的影响Table 7 Influence of hydrogenation reactor inlet temperature on hydrolysis rate of organic sulfur and total sulfur content in waste gas时间入口温度/℃风气比在线燃烧炉燃料气流量/(m3·h-1)床层最高温度/℃反应器进口φ(有机硫)/%反应器出口φ(有机硫)/%COSCS2COSCS2有机硫水解率/%废气中φ(总硫)/10-69月17日2247.51012390.005 00.000 1--100849月18日2287.51062420.005 80.000 2--100879月19日2267.51032410.004 0---100829月20日2677.51432820.004 30.000 1--100809月21日2627.51412780.005---100819月22日2807.51652970.0040.000 2--10078 注:由于反应器出口过程气中有机硫含量过低,色谱分析仪器未能检测出来。

3.5 吸收塔进料气温度与贫液入塔温度

若吸收塔进料气温度明显高于贫液入塔温度,进料气中的气相水将大量冷凝在溶液中,造成再生塔液位上升,系统溶液浓度降低,影响吸收效果;反之,若贫液入塔温度明显高于吸收塔进料气温度,则吸收塔出口废气将带走大量气相水,造成净化气分液罐液位上升,系统溶液浓度升高,黏度增大,同样影响吸收效果。2017年,在其他操作条件不变的前提下,通过调整Ⅵ列吸收塔进料气和贫液入塔温度,考察其对溶液系统和废气中总硫的影响,见表8。

表8 吸收塔进料气温度和贫液入塔温度对溶液系统的影响Table 8 Influence of absorber inlet temperature of feed gas and lean solution on solution system时间吸收塔进料气温度/℃吸收塔贫液入塔温度/℃吸收塔液位/%再生塔液位/%净化气分液罐液位/%酸气分液罐液位/%废气中φ(总硫)/10-61月6日36.7835.1255.4560.335.4744.4374.931月7日43.8835.2955.3777.296.5644.54136.171月8日35.6734.2755.3362.697.4744.5473.291月9日30.0535.2155.3562.0119.5044.18107.931月10日27.3335.0255.2460.3732.2244.36118.251月11日37.2335.3255.2061.376.2244.3675.25

从表8可以看出,改变吸收塔进料气温度和贫液入塔温度后,对溶液系统浓度和废气中总硫含量有明显影响,控制进料气温度比贫液入塔温度高1~2 ℃为最佳。

3.6 再生塔塔顶温度

再生塔塔顶温度将直接影响溶液再生质量,从而影响废气中总硫排放。温度过低,则溶液再生质量差,影响吸收效果;温度过高,会使溶液热降解增大[10],既增加能耗,又增加溶液消耗。该装置设计再生塔塔顶温度为119 ℃,在其他操作条件不变的前提下,2016年,通过改变Ⅵ列再生塔塔顶温度,考察温度对溶液再生质量和废气中总硫含量的影响,见表9。

表9 再生塔塔顶温度对再生质量和废气中总硫含量的影响Table 9 Influence of regenerator top temperature on regeneration quality and total sulfur content in waste gas时间再生塔塔顶温度/℃重沸器蒸汽流量/(kg·h-1)酸水回流量/(kg·h-1)贫液中ρ(H2S)/(g·L-1)贫液中ρ(CO2)/(g·L-1)酸气分液罐液位/%废气中φ(总硫)/10-63月8日110721025410.1200.2851.1753月9日110722525560.1300.3051.1763月10日110729627410.1100.2951.2713月11日116920736170.0650.2451.2733月12日117922238220.0690.2251.2693月12日119930838560.0610.2751.370

从表9可以看出:适当降低再生塔塔顶温度,控制再生塔塔顶温度为110 ℃左右,对溶液再生质量和废气中总硫含量虽然影响较小(由于生产负荷远低于设计负荷),但可以大大节约蒸汽耗量(约节省2000 kg/h),转化为天然气,每小时可节约天然气约200 m3。

4 存在问题及建议

(1) Ⅰ、Ⅱ、Ⅲ、Ⅳ列硫磺回收尾气汇入尾气汇管,再通过手操阀进入Ⅴ列尾气处理装置在线燃烧炉或通过旁路手操阀进入尾气灼烧炉。当Ⅰ、Ⅱ、Ⅲ、Ⅳ列硫磺回收单元任一列停产检修时均存在一定问题:在Ⅴ列尾气处理装置正常生产时,不能对Ⅰ、Ⅱ、Ⅲ、Ⅳ列硫磺回收装置实行分套检修。因为每列装置检修停产时,均要通过燃烧燃料气进行惰性气体除硫、过氧除硫及装置空气冷吹等。检修后开产时,要对系统进行空气吹扫、试压、点火升温等。因此,任一列硫磺回收装置停产检修时,都必须将Ⅴ列尾气倒出系统,重新建立气循环。待该装置停产完毕,Ⅴ列尾气处理装置达到进气条件后,才能重新对Ⅴ列尾气处理装置恢复生产。同样,在该列硫磺回收装置开产时,又要将Ⅴ列尾气倒出系统,重新建立气循环,待该装置达到进气条件、进入酸气并调整正常,并且等Ⅴ列尾气处理装置达到进气条件后,才能重新对Ⅴ列尾气处理装置恢复生产,也就是说,对Ⅰ、Ⅱ、Ⅲ、Ⅳ列任意一列硫磺回收单元进行停产检修时,都必须对尾气处理单元进行开停工各两次。尾气处理单元频繁进行开停工操作,会导致废气超标排放,影响加氢钴钼催化剂的活性,并且耗费大量人力物力,增加生产成本。

建议措施:在Ⅰ、Ⅱ、Ⅲ、Ⅳ列硫磺回收单元尾气捕集器出口尾气管线上各引出1条管线,并增加1只夹套球阀,进入单独的1根汇管,再在汇管处设置1只总阀,最后将该汇管汇入Ⅴ列尾气旁通至尾气灼烧炉的管线上,通过上述改造,可以实现Ⅰ、Ⅱ、Ⅲ、Ⅳ列装置的分套检修,而不影响Ⅴ列尾气处理装置的正常生产(此项已实施)。

(2) 在开、停产使用蒸汽引射器建立气循环时,若因急冷水泵异常停运,不能及时到现场关闭引射器蒸汽,会使大量引射器蒸汽直接进入在线燃烧炉和反应器,增加在线燃烧炉和反应器衬里垮塌、催化剂失活的风险。

建议措施:建议在蒸汽引射器蒸汽管线上增加流量调节阀,防止在开停产使用蒸汽引射器时,因急冷水泵异常停运而无法关闭或调节蒸汽量。改造后可及时切断引射器蒸汽,还可以远程调节引射器蒸汽流量,从而远程调整气循环流量,方便对在线燃烧炉温度进行控制(此项已实施)。

(3) 当急冷塔酸水pH值下降时,需及时加注氢氧化钠,由于加注氢氧化钠的入口管线安装在急冷水泵的入口管线上,在加注氢氧化钠时,所加入的氢氧化钠不能全部进入急冷塔,部分碱液通过急冷水泵进、出口后,又通过急冷塔的液位调节阀直接进入酸水汽提单元,造成进入酸水汽提单元的酸水pH值过高,而急冷塔酸水pH值不能很快调整正常,既浪费了碱液,又不便于调整。

建议措施:建议改变急冷塔氢氧化钠加注管线的入口位置,将加注氢氧化钠的入口管线安装在急冷塔酸水流量调节阀后,保证在加注氢氧化钠时,所加的氢氧化钠能全部进入急冷塔,及时调整酸水的pH值(此项已实施)。

(4) 检测酸水pH值的在线分析仪安装位置存在问题。该在线仪安装在急冷水泵的出口管线上,由于在开停产启运蒸汽引射器建立气循环时,急冷水泵出口管线上的酸水温度较高,而该pH分析仪在较高温度下,不但检测不准,还容易损坏探头。

建议措施:建议改变酸水pH在线仪的安装位置,将pH在线仪的取样口安装在酸水水冷器出口管线上,此处酸水通过空冷器和水冷器冷却后,温度较低,这样既可以保护pH在线仪的探头,延长其使用寿命,又可以提高pH在线仪的分析准确度(此项已实施)。

(5) 出汽提塔塔顶的酸气温度为106 ℃,含大量水蒸气,直接进入急冷塔冷却后,又将多余的酸水排入酸水汽提单元,如此反复,大大增加了装置的能耗。

建议措施:建议在汽提塔顶部增设循环水盘管式换热器,并增加温度调节回路,既可以冷却酸气,又可以作为塔顶回流用,还可以方便汽提塔顶部温度的控制(此项已立项,即将实施)。

(6) Ⅴ列尾气处理装置是在原40×108m3/a 装置4列CPS硫磺回收单元的基础上改建的,存在4列硫磺回收单元配风之间的相互影响,且4列CPS硫磺回收单元切换时,对尾气处理装置的影响较大。

建议措施:严格对4列CPS硫磺回收装置主燃烧炉的配风操作,调整4列CPS程序切换时间,确保各列CPS反应器切换时间、频率不完全一致,以减小硫磺回收装置尾气波动对尾气处理装置的影响(此项已实施)。

(7) Ⅵ、Ⅶ列尾气处理装置受Ⅴ、Ⅵ、Ⅶ列脱硫单元的影响较大,因为Ⅴ、Ⅵ、Ⅶ列脱硫单元产生的酸气进入酸气汇管,再分别进入两列硫磺回收和两列尾气处理单元。3列脱硫单元中的任意1列波动,都会引起另外两列硫磺回收和尾气处理装置的波动,并会相互影响,为尾气处理装置的操作带来一定的难度。

建议措施:尽量保证3列脱硫单元的平稳操作,平衡两列硫磺回收装置的酸气压力和流量,并加强每列硫磺回收单元的配风操作(此项已实施)。

(8) 由于尾气处理单元加氢还原段急冷水系统较大(系统容量接近100 m3),若遇到装置波动大的情况,会造成SO2穿透,引起酸水pH值较低。而现有的加碱装置两台计量泵最大总流量为100 L/h,加注速度较慢,只适用于正常生产时的酸水pH值调整,不能及时对异常状况进行处理。

建议措施:建议在急冷水泵的进口管线上安装可以手动加注碱液的漏斗(与阻泡剂加注装置类似),用该泵出口酸水将所加入的碱液快速压入泵的进口,可以作为SO2穿透后及时调整酸水pH值的快速处理方法(此项已立项,即将实施)。

(9) 由于尾气处理装置钴钼加氢催化剂停产钝化时,需加入仪表风进行钝化并控制其流量,以前只有现场手动阀控制,并且没有流量显示,给钝化操作带来极大的不便。

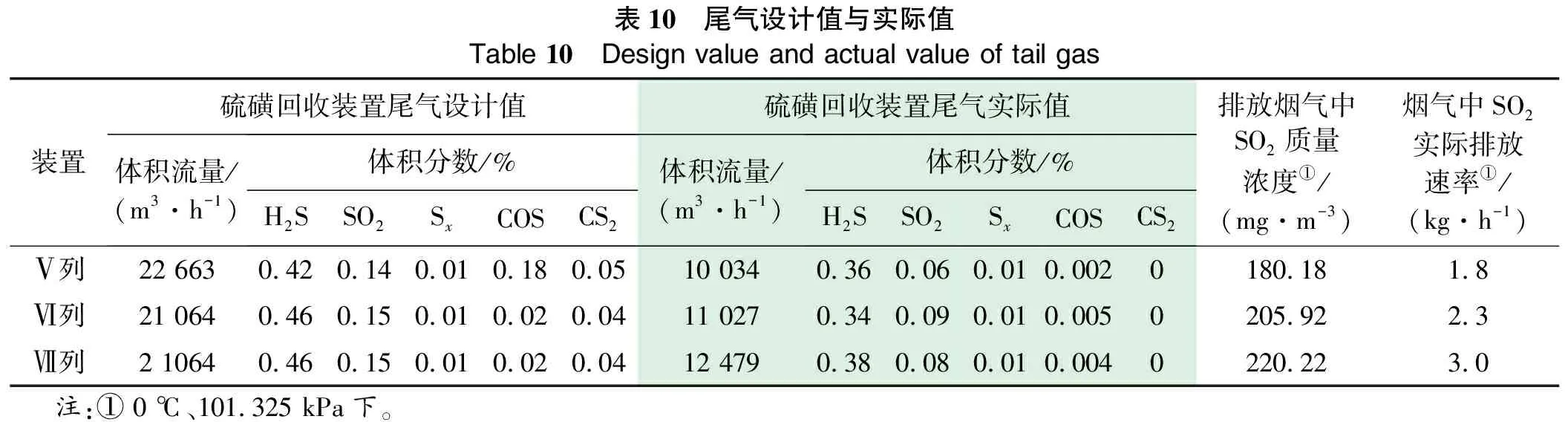

表10 尾气设计值与实际值Table 10 Design value and actual value of tail gas装置硫磺回收装置尾气设计值硫磺回收装置尾气实际值体积流量/(m3·h-1)体积分数/%H2SSO2SxCOSCS2体积流量/(m3·h-1)体积分数/%H2SSO2SxCOSCS2排放烟气中SO2质量浓度①/(mg·m-3)烟气中SO2实际排放速率①/(kg·h-1)Ⅴ列22 6630.420.140.010.180.0510 0340.360.060.010.0020180.181.8Ⅵ列21 0640.460.150.010.020.0411 0270.340.090.010.0050205.922.3Ⅶ列2 10640.460.150.010.020.0412 4790.380.080.010.0040220.223.0 注:① 0 ℃、101.325 kPa下。

建议措施:建议在仪表风管线上增加流量调节阀及计量装置,以利于进行钝化操作(此项已实施)。

(10) 由于尾气处理装置钴钼加氢催化剂在开产预硫化时,需加入酸气进行预硫化,以前也只有现场手动阀控制,给预硫化操作带来极大的不便。

建议措施:建议在预硫化酸气管线上增加流量调节阀,以利于预硫化操作(此项已立项,即将实施)。

(11) 目前,由于实际生产负荷偏离设计负荷较多(见表10),第Ⅴ、Ⅵ、Ⅶ列尾气处理装置加氢还原段催化剂是新催化剂,设计装填量较大;吸收再生段溶液是新溶液,设计循环量和溶液浓度较高,吸收和再生段的富裕量较大。故3套尾气处理装置出来的废气总硫含量较低,但能耗较大。因此,在优化操作和节能降耗方面还存在较大潜力。

建议措施:平稳操作脱硫单元,严格控制硫磺回收单元配风,尽量控制尾气中H2S/SO2的比值为2~3,保证硫磺回收单元较高的硫回收率;调整优化操作参数,比如:在保证H2含量的前提下,适当提高在线燃烧炉的风气比、降低溶液循环量、降低反应器入口温度、降低再生塔塔顶温度、降低溶液浓度等,以达到节能降耗的目的。

5 结语

加氢尾气处理装置在龙王庙净化厂的成功应用,经过性能考核,完全达到设计要求,排放烟气中SO2质量浓度和排放速率均远远低于GB 16297-1996规定的排放指标。并且通过总结分析装置试运行阶段的生产状况,对在线燃烧炉燃料气和低压蒸汽的质量比、急冷塔出口过程气中H2含量、急冷塔出口酸水pH值、反应器入口温度、吸收塔进料气和贫胺液入塔温度等控制参数进行了优化,并针对一些不合理的项目提出了优化建议和改造措施,为加氢尾气处理工艺在大型含硫天然气净化厂的推广应用提供了参考。