催化汽油加氢脱硫装置分离塔的优化调整分析

2019-05-17赵德强

赵德强

中国石油兰州石化公司

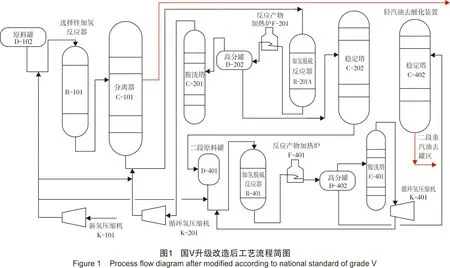

法国Axens的Prime-G+技术在催化汽油选择性加氢脱硫方面具有领先优势[1]。中国石油兰州石化公司(以下简称兰州石化)1.8×106t /a催化汽油加氢脱硫装置采用Prime-G+工艺,于2010年12月30日开车成功,生产满足国Ⅳ标准要求的车用汽油,产品中各主要技术指标均达到或优于设计要求[2]。从2017年1月1日起,在全国范围内执行车用汽油国Ⅴ排放标准,兰州石化对催化汽油加氢脱硫装置进行改造,继续使用Prime-G+工艺,增加二段加氢脱硫单元,将催化汽油中硫质量分数由630 μg/g降至10 μg/g,改造后装置由选择性加氢单元、一段加氢脱硫单元和二段加氢脱硫单元3部分组成,于2016年9月27日一次开车成功,产品质量满足国Ⅴ汽油标准[3]。国Ⅴ升级改造后工艺流程简图见图1,以下就装置选择性加氢单元分离塔存在的问题及优化情况进行总结,为国内同类装置的运行提供借鉴。

1 选择性加氢单元及分离塔简介

1.1 选择性加氢单元及分离塔工艺流程

从两套催化装置来的催化汽油(不足时由罐区送料,多余时返罐区)经原料过滤器(SR-101)过滤后进入原料罐(D-102),经原料泵(P-101)升压与新氢混合进入选择性加氢进料/加氢脱硫反应产物换热器(E-102)、选择性加氢进料/反应产物换热器(E-103)、选择性加氢进料/分离塔塔底油换热器(E-104)和选择性加氢进料/二段稳定塔塔底油换热器(E-106)分别与一段加氢脱硫单元反应产物、选择性加氢反应产物、分离塔塔底油和二段稳定塔塔底油换热后进入选择性加氢反应器(R-101),在Ni-Mo基催化剂HR845S的作用下,进行二烯烃转化为单烯烃、轻硫醇转化为重硫化物和烯烃异构化反应。反应产物进入选择性加氢进料/反应产物换热器(E-103)换热后进入分离塔(C-101),塔顶气经空冷器(A-101)冷却后进入回流罐(D-103),液相经回流泵(P-102)后进行全回流,轻汽油从第5层塔板侧线抽出,经轻汽油空冷器(A-203)冷却后作为原料进轻汽油醚化装置,塔底的部分重汽油由一段加氢脱硫进料泵(P-201)升压后进入一段加氢脱硫单元,部分重汽油经重沸炉泵(P-104)与选择性加氢进料/分离塔塔底油换热器(E-104)换热后进入重沸炉(F-101)加热,为分离塔(C-101)提供热源[4]。工艺流程简图见图2。

1.2 分离塔主要控制回路

分离塔主要控制回路如下:

(1) 塔顶压力PIC10501分程控制回路。

(2) 空冷器冷后温度TIC10602与空冷器变频串级控制回路。

(3) 塔顶回流罐液位LIC10602与回流量FIC10601串级控制回路。

(4) 轻汽油在线硫分析AIC10501与灵敏板温度TIC10503及轻汽油抽出量FIC10502复杂控制回路。

(5) 塔底液位LIC10701与一段加氢脱硫进料泵出口流量FIC20101串级控制回路。

(6) 塔底重沸炉出口温度TIC10708与燃料气流量、燃料气压力串级控制回路。

(7) 塔底重沸炉8路进炉流量FIC10701自动控制回路。

(8) 塔顶回流量FIC10601与塔底重沸炉燃料气流量FIC30101串级控制回路。

2 分离塔存在问题分析

2.1 分离塔分割效果差、回流比低

2.1.1标定情况

2017年2月8日~10日,对装置进行了标定,表1为标定时分离塔轻汽油、进料和塔底油的分析项目。

从表1可以看出,轻汽油95%馏出温度为59 ℃,分离塔塔底油5%馏出温度为72.5 ℃,两者温差为13.5 ℃,低于温度差≥30 ℃的设计要求,说明分离塔分割效果不好,从分离塔塔底油的初馏点和轻汽油的终馏点来看,轻重汽油重叠较多,导致轻汽油产品中携带塔底重组分较多,硫质量分数达到10.4 μg/g,超过硫质量分数不大于10 μg/g的指标要求,轻汽油的终馏点达到70 ℃,不满足醚化装置轻汽油终馏点为63~67 ℃的要求。

表1 标定时分离塔轻汽油、进料和塔底油的分析项目Table 1 Analysis items of splitter LCN, feedstock and HCN during unit calibration分析项目轻汽油分离塔进料分离塔塔底油馏程/℃IBP23.2562.505%72.5010%26.7581.0050%35.75114.2590%50.50173.5095%59.00FBP70.0202.5密度(20 ℃)/(kg·m-3)<650.0754.4总硫质量分数/(μg·g-1)10.4256.5320.0φ(烯烃)/%37.7535.35二烯值/(g I2·(100 g)-1)0.730.72研究法辛烷值90.4086.95w(硫醇)/%<0.000 30.001

2.1.2正常运行情况

因正常运行时,缺少轻汽油95%馏出温度和分离塔塔底油5%馏出温度的分析数据,实际运行时参考轻汽油90%馏出温度和分离塔塔底油10%馏出温度的温度差来判断分割效果,轻汽油90%馏出温度和分离塔塔底油10%馏出温度的温度差见表2,分离塔塔顶气相组成分析见表3。从表2可以看出,两者的温度差为18~21 ℃,表明轻重汽油分割效果差,分离塔分割精度不好。从表3可以看出,塔顶气相组成中C5+C6体积分数>7%,表明部分轻汽油进入塔顶气相,既影响了轻汽油的收率,又造成了辛烷值的损失。

表2 轻汽油90%馏出温度和分离塔塔底油10%馏出温度差Table 2 Temperature difference between LCN 90% TBP and HCN 10% TBP℃轻汽油90%馏出温度重汽油10%馏出温度温度差53~5874~7618~21

表3 塔顶气气相组成分析%Table 3 Gas phase composition analysis of overhead gasφ(C5)φ(C6)φ(C5+C6)0.62~1.116.73~9.887.35~10.99

2.1.3原因分析

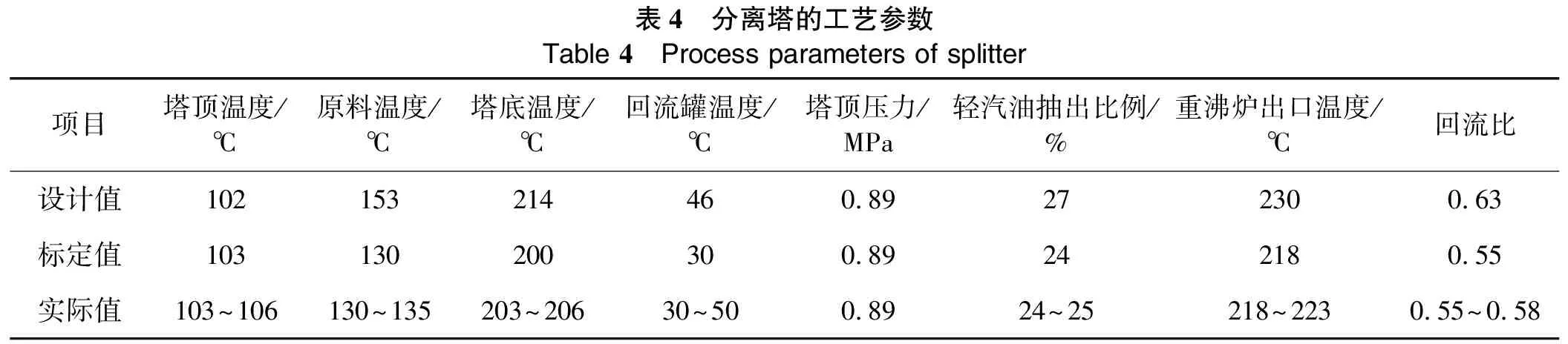

表4为分离塔的工艺参数。从表4可以看出,分离塔塔顶压力为0.89 MPa,达到设计值,进料温度为130~135 ℃,重沸炉出口温度为218~223 ℃,回流比为0.55~0.58,均低于设计值,造成分离塔整体热量不足,这是造成轻重汽油分割效果差、回流比低的主要原因。

表4 分离塔的工艺参数Table 4 Process parameters of splitter项目塔顶温度/℃原料温度/℃塔底温度/℃回流罐温度/℃塔顶压力/MPa轻汽油抽出比例/%重沸炉出口温度/℃回流比设计值102153214460.89272300.63标定值103130200300.89242180.55实际值103~106130~135203~20630~500.8924~25218~2230.55~0.58

从轻汽油的抽出情况分析,抽出比例为24%~25%,低于设计值,会导致重汽油携带部分轻汽油进入一段加氢脱硫单元,造成辛烷值的损失。表4表明,分离塔各参数波动范围较大,是造成轻重汽油分割效果差、回流比低的另一个主要原因。分离塔的8个控制回路中只有3个投用自动控制,其他的均处于手动控制状态,由操作人员根据经验来调节,具有一定的随意性,平稳率和控制精度较差,不利于将分离塔保持在较佳的操作区域。

2.2 轻汽油在线硫含量、灵敏板温度与抽出量的复杂控制回路反应滞后

轻汽油在线硫含量分析仪用于控制轻汽油抽出量,最适宜的轻汽油抽出量取决于原料中的硫含量和产品硫规格,可用位于分离塔的轻汽油抽出塔板以下的灵敏板上的温度控制器直接控制轻汽油抽出量和硫含量。原设计轻汽油在线硫含量、灵敏板温度与抽出量的复杂控制回路由1个间断计算过程逻辑进行控制,该间断控制方案虽然可以实现硫含量对轻汽油抽出流量的控制,但此计算过程逻辑存在死区,即硫质量分数偏差在±0.8 μg/g以内时,温度控制器的设定值不会改变。因此,投用现控制回路会造成硫含量控制精度滞后,导致轻汽油抽出比例偏低。

2.3 分离塔塔顶压力偏高

分离塔塔顶气的设计可以排入酸性气装置或PSA装置。目前,分离塔塔顶气排入PSA装置,PSA装置的入口压力为0.4~0.5 MPa,分离塔设计压力为0.89 MPa,实际控制压力为0.89 MPa,远高于PSA装置的入口压力。在塔顶压力较高的情况下,要保持相同的分离效果,需要较大的回流比、较高的重沸炉出口温度和较多的燃料气用量。在相同的回流比下,塔压较高会使分离塔的分离效果下降,轻汽油抽出比例降低。

3 优化措施及效果

3.1 整定分离塔各回路PID参数,全部投用自动控制

PID 整定调节的目标是让系统达到稳定状态,从而使最大动态偏差尽可能小,调节时间最短,调节过程系统输出的误差积分值最小。通过凑试法整定PID的参数,在凑试时,可参考比例系数、积分时间和微分时间对系统控制过程的影响趋势,对参数调整实行先比例、后积分、再微分的整定步骤[5]。

PID整定前后各控制回路自动控制投用情况见表5。从表5可以看出,整定前只有3个回路投用自动控制,自控率较低;整定后,8个回路全部投用自控,分离塔各参数的平稳率和控制精度有较大的提高,有利于分离塔保持在较佳的操作区域。

表5 整定前后各控制回路自控投用情况Table 5 Automatic control system application situation of various control loops before and after setting up控制回路编号控制方式整定前整定后PIC10501自动自动TIC10602手动自动LIC10602自动自动AIC10501手动自动FIC10601手动自动LIC10701自动自动TIC10707手动自动FIC10701手动自动

3.2 对轻汽油在线硫含量控制进行组态变更

通过组态变更,增加1个对轻汽油在线硫含量连续计算过程逻辑,实现选择轻汽油硫含量AIC10501、分离塔灵敏板温度TIC10503和轻汽油抽出量FIC10502复杂控制回路的连续控制。

3.3 定期清洗空冷器翅片

随着运行时间的增加,空冷器翅片及其间隙会被灰尘堵塞,冷却风不能有效通过翅片,冷却效果变差,冷却后温度升高,不利于塔顶温度和回流比的稳定操作。通过定期清洗空冷器翅片管外表面的灰尘、污垢物,使空冷器翅片间隙保持畅通,可以保证冷却效果,稳定回流温度,有利于塔顶温度的平稳控制。

3.4 优化调整分离塔工艺参数

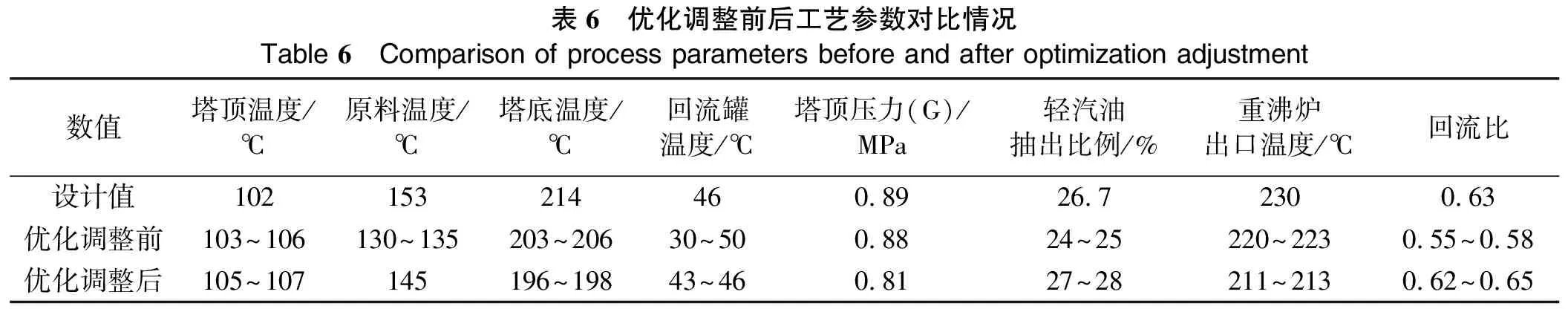

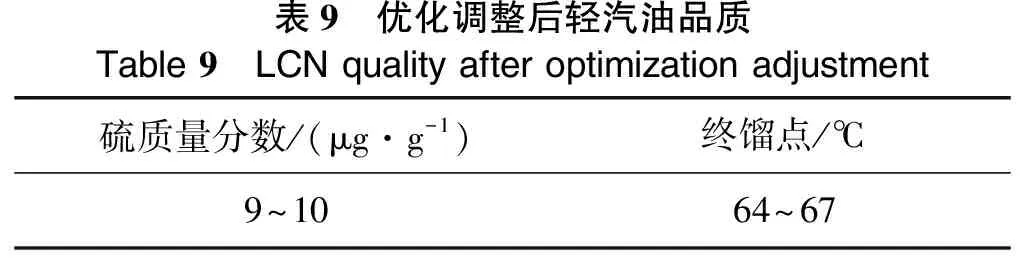

表6为优化调整前后工艺参数对比情况,表7为优化调整后轻汽油90%馏出温度和分离塔塔底油10%馏出温度差,表8为优化调整后塔顶气气相组成分析。从表6~表8可以看出,将分离塔进料温度提高到145 ℃,逐步降低分离塔塔顶压力至0.81 MPa,重沸炉出口温度降低9~10 ℃,稳定提高回流比为0.62~0.65,达到设计值。通过上述工艺参数的调整优化,分离塔分割精度提高,轻汽油90%馏出温度与分离塔塔底油10%馏出温度的差值为42~47 ℃,分离塔塔顶气相中C5+C6体积分数降至4%以下,降低了辛烷值损失。从表6和表9可以看出,轻汽油抽出比例提高到27%~28%,轻汽油中硫质量分数为9~10 μg/g,终馏点为64~67 ℃,满足醚化装置要求。

表6 优化调整前后工艺参数对比情况Table 6 Comparison of process parameters before and after optimization adjustment数值塔顶温度/℃原料温度/℃塔底温度/℃回流罐温度/℃塔顶压力(G)/MPa轻汽油抽出比例/%重沸炉出口温度/℃回流比设计值102153214460.8926.72300.63优化调整前103~106130~135203~20630~500.8824~25220~2230.55~0.58优化调整后105~107145196~19843~460.8127~28211~2130.62~0.65

表7 优化调整后轻汽油90%馏出温度和分离塔塔底油10%馏出温度差Table 7 Temperature difference between LCN 90% TBP and HCN 10% TBP after optimization adjustment ℃轻汽油90%馏出温度重汽油10%馏出温度温度差43~4688~9042~47

3.5 优化调整效果

分离塔优化调整后,轻汽油抽出比例提高3百分点,按照装置2018年计划催化汽油加工量为1 633 550 t、醚化汽油(轻汽油)价格为4965元/t、重汽油为4572元/t进行计算,年增加效益=(4965-4572)×3%×1 633 550=1926万元,分离塔重沸炉燃料气用量降低190 m3/h,燃料气单价以1.27元/m3计算,年增加效益=190 m3/h×8400 h×1.27 元/m3=203万元,合计年增加效益=2129万元。

表8 优化调整后塔顶气气相组成分析Table 8 Gas phase composition analysis of overhead gas after optimization adjustment %φ(C5)φ(C6)φ(C5+C6)0.22~0.512.58~3.763.10~3.98

表9 优化调整后轻汽油品质Table 9 LCN quality after optimization adjustment硫质量分数/(μg·g-1)终馏点/℃9~1064~67

4 结论

(1) 优化措施实施后,分离塔分割精度提高,回流比达到设计值,分离塔塔底油10%馏出温度与轻汽油90%馏出温度差提高到40 ℃以上,终馏点为64~67 ℃,满足醚化装置要求。

(2) 优化措施实施后,在处理量相同的情况下,轻汽油抽出比例提高3百分点,重沸炉出口温度降低8~10 ℃,重沸炉燃料气用量降低190 m3/h,年增加效益2129万元,经济效益显著。