炼油厂硫磺回收装置尾气SO2达标排放技术工业应用

2019-05-17陈昌介党占元刘伟明曹松涛康莉李小云

陈昌介 党占元 刘伟明 曹松涛 康莉 李小云

1.中国石油西南油气田公司天然气研究院 2.中国石化塔河炼化有限责任公司

硫磺回收及尾气处理装置是天然气净化厂、炼油厂、化工厂主要的资源回收和环保装置。大型硫磺回收装置通常采用克劳斯工艺,而尾气处理装置则以还原吸收工艺为主。硫磺回收及尾气处理装置是天然气净化厂的主要SO2污染源。

我国对装置SO2排放量和排放浓度有严格要求。GB 16297-1996《大气污染物综合排放标准》对硫、SO2、硫酸和其他含硫化合物生产装置规定的SO2排放浓度限值为:新源960 mg/m3,现源1200 mg/m3。随着技术的进步和对环保要求的进一步提高,国家环保局又于2015年4月颁布了GB 31570-2015《石油炼制工业污染物排放标准》,规定SO2质量浓度排放限值为400 mg/m3。对特别保护地区,SO2质量浓度排放限值为100 mg/m3[1-5]。在硫磺回收装置采用新技术减少进入尾气焚烧炉气体中的有机硫和H2S含量,对于降低排放烟气中的SO2含量、保护环境具有重要的意义。

目前,主流的还原吸收尾气处理工艺装置总硫回收率可达99.8%以上,排放烟气中SO2质量浓度通常在960 mg/m3以下。要进一步降低硫磺回收装置排放尾气中SO2质量浓度,主要有3种技术途径:①对液硫脱气废气进行处理,不直接进入焚烧炉,降低其对排放尾气中SO2质量浓度的影响;②对硫磺回收装置克劳斯催化剂和尾气加氢催化剂进行合理配置,采用对有机硫转化和水解效果显著的催化剂,减少进入尾气吸收塔气体中的有机硫含量,降低排放尾气中由有机硫焚烧产生的SO2;③在尾气处理装置吸收塔采用对H2S脱除效果优良的高效脱硫溶剂,显著减少脱硫后净化尾气中的H2S含量,从而降低排放尾气中的SO2质量浓度[6-7]。

1 硫磺回收装置尾气中SO2达标排放技术实验室研究

实验室针对硫磺回收装置一级反应器有机硫水解问题、加氢反应器有机硫水解问题和尾气吸收塔硫化氢高效吸收问题,开展了高性能氧化钛催化剂、尾气低温加氢催化剂和加氢尾气H2S深度脱除溶剂研究。

氧化钛催化剂研发的难点是如何制备出高强度催化剂。实验室研究结果表明,采用100~200 nm粒度的原料、盐型胶溶剂、挤出成型方式制备的催化剂性能最优,其有机硫水解率达94.5%,同时强度达150 N/cm以上。以此研究结果为基础,开发出了CT6-8钛基有机硫水解催化剂[8]。

尾气低温加氢催化剂研发的难点则是如何在低温下提高催化剂加氢性能,同时抑制克劳斯副反应。实验室研究结果表明,采用组合技术并增加特殊活性组分后,可明显提升催化剂的加氢性能,且不会发生明显的克劳斯副反应。即使在240 ℃的苛刻低温条件下,其SO2加氢率仍超过99.0%,较单种催化剂和无特殊组分的组合催化剂分别高了0.8和0.5百分点。以此研究结果为基础,开发出了CT6-11克劳斯尾气低温加氢催化剂[9-10]。

要增强溶剂的H2S脱除性能,需优化调整溶剂配方,提高溶剂脱除H2S/CO2的选择性,强化再生效果。实验室采用特殊配方配制尾气脱硫溶剂,在典型的加氢尾气组成条件下,加氢尾气脱硫后H2S质量浓度降至83.65 mg/m3,比MDEA降低了77.72%。以此研究结果为基础,开发出了CT8-26加氢尾气H2S深度脱除溶剂[11-13]。

2 硫磺回收尾气SO2达标排放技术方案

以实验室研发的催化剂和溶剂为核心,围绕一级克劳斯反应器有机硫水解、加氢反应器有机硫水解和尾气吸收塔H2S深度脱除3方面的技术难题,中国石油西南油气田公司天然气研究院(以下简称天研院)编制了炼油厂硫磺回收装置尾气SO2达标系列方案。

方案总体原则是最大限度地降低装置排放尾气中有机硫和H2S浓度。具体包括4项措施:①在一级克劳斯反应器中装填不少于三分之一的CT6-8钛基有机硫水解催化剂,在维持高克劳斯转化率的基础上大幅增强一级克劳斯反应器的有机硫水解性能;②在低温加氢反应器中装填CT6-11克劳斯尾气低温加氢催化剂,同步强化SO2加氢性能和有机硫水解性能;③在尾气处理装置吸收塔采用CT8-26加氢尾气H2S深度脱除溶剂,将尾气中的H2S质量浓度脱除至20 mg/m3以下;④结合装置实际工况,对各级反应器温度和尾气脱硫溶剂再生条件进行优化,适当提高一级克劳斯反应器和尾气再生塔温度,进一步强化有机硫水解和H2S吸收效果。另外,对于具备改造条件的装置,将液硫脱气废气从引入焚烧炉焚烧排放改为引入主燃烧炉进行处理。

方案针对不同炼油厂和不同装置,采取“量体裁衣”的定制方式,实现技术升级和尾气减排。2015年以来,天研院开发的硫磺回收装置尾气SO2达标排放技术在炼油厂进行了大量推广应用[14-16]。

3 硫磺回收尾气SO2达标排放技术工业应用

3.1 在塔河炼化公司的工业应用

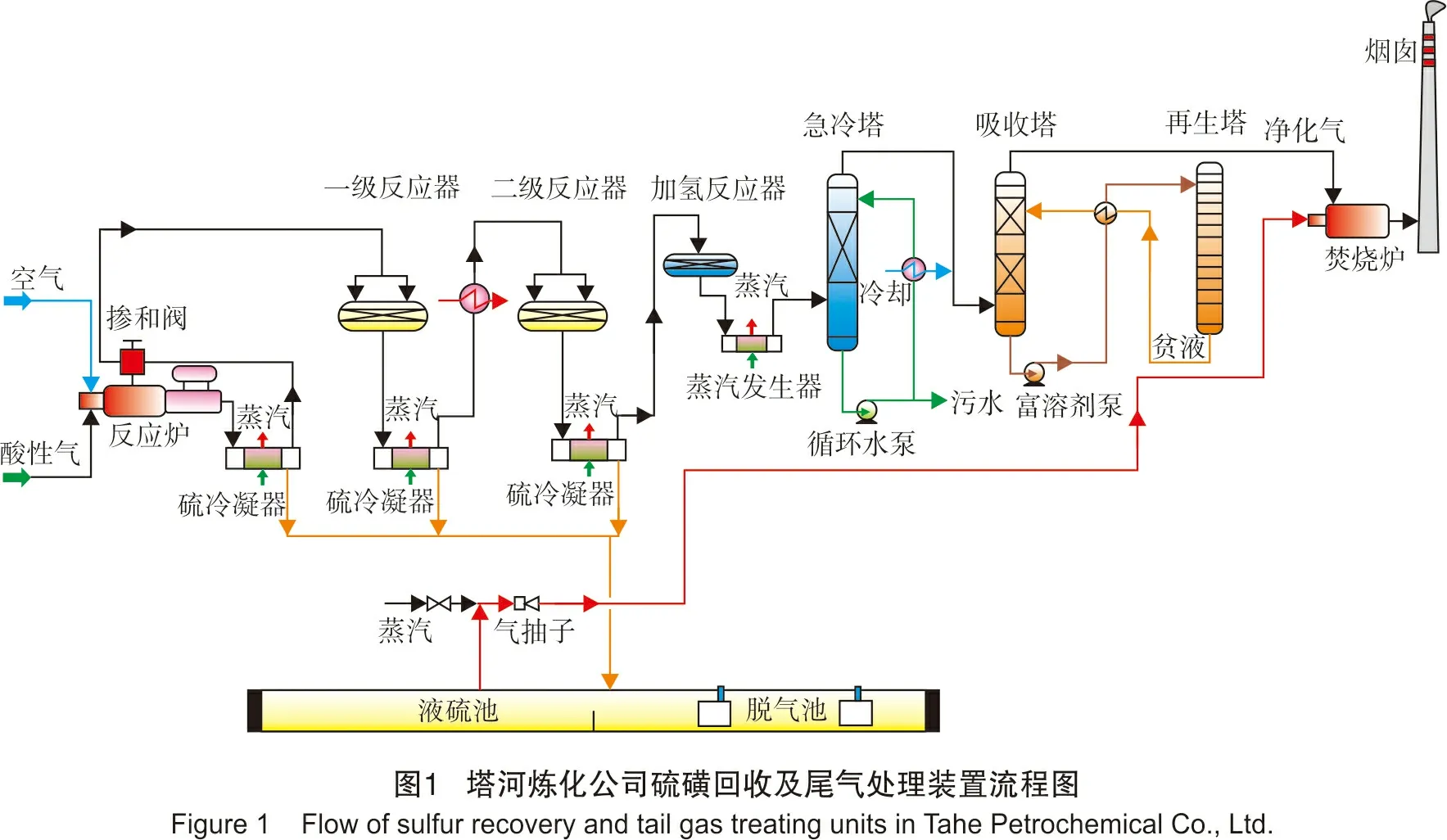

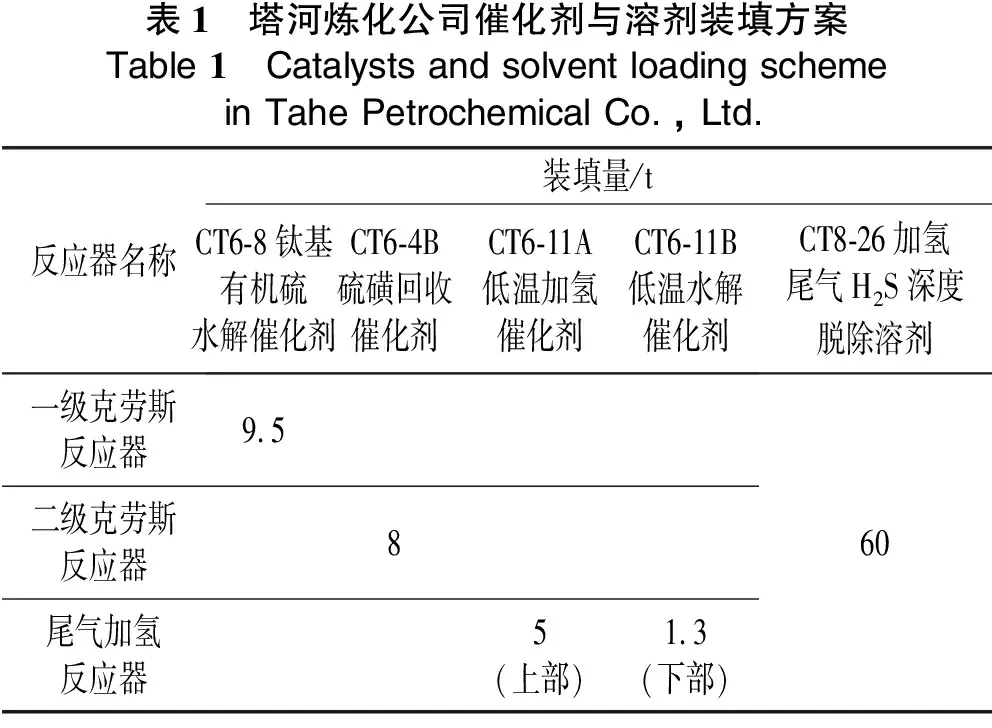

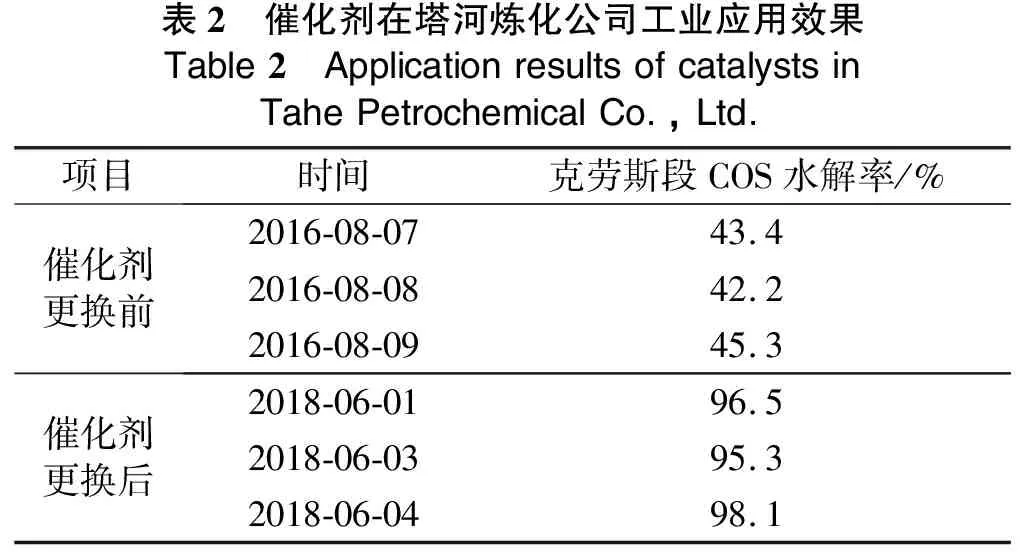

塔河炼化公司1#硫磺回收及尾气处理装置设计规模为2×104t/a。应用此技术前,其排放烟气中SO2质量浓度通常为220~240 mg/m3,装置流程见图1。2016年10月,以CT6-8催化剂和CT8-26溶剂为核心的尾气达标技术在该公司进行了工业应用[17]。催化剂与溶剂装填方案见表1。2018年6月的应用效果见表2和表3。

表1 塔河炼化公司催化剂与溶剂装填方案Table 1 Catalysts and solvent loading scheme in Tahe Petrochemical Co., Ltd.反应器名称装填量/tCT6-8钛基有机硫水解催化剂CT6-4B硫磺回收催化剂CT6-11A低温加氢催化剂CT6-11B低温水解催化剂CT8-26加氢尾气H2S深度脱除溶剂一级克劳斯反应器9.5二级克劳斯反应器8尾气加氢反应器5(上部)1.3(下部)60

表2 催化剂在塔河炼化公司工业应用效果Table 2 Application results of catalysts in Tahe Petrochemical Co., Ltd.项目时间克劳斯段COS水解率/%催化剂更换前2016-08-0743.42016-08-0842.22016-08-0945.3催化剂更换后2018-06-0196.52018-06-0395.32018-06-0498.1

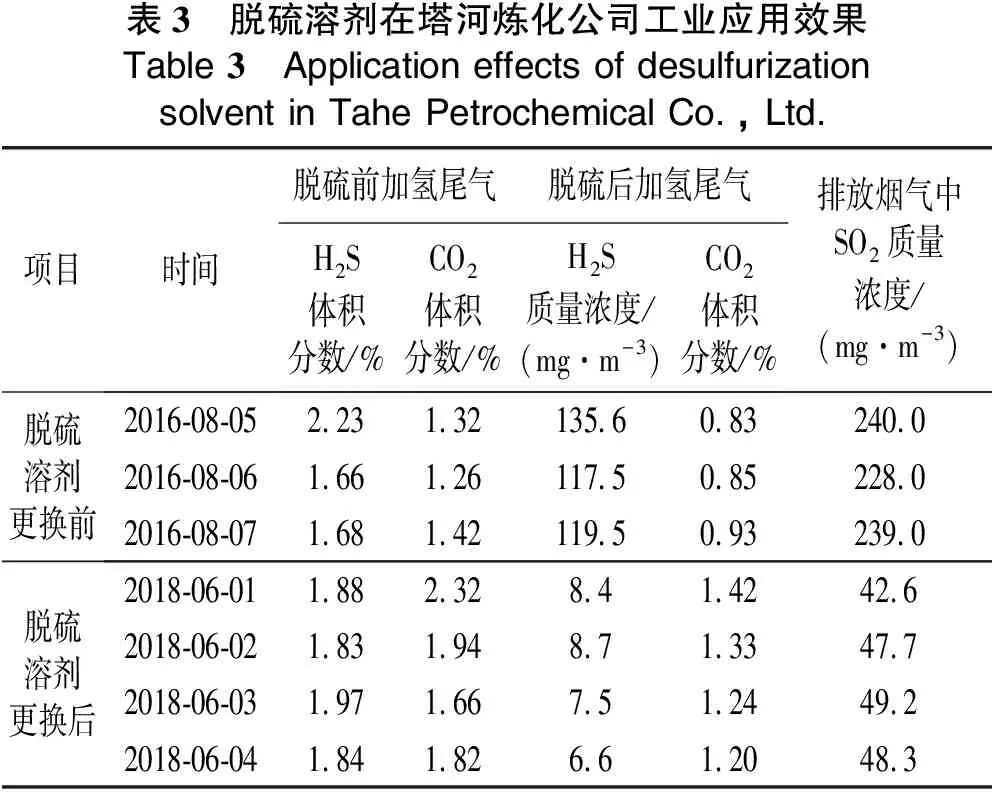

表3 脱硫溶剂在塔河炼化公司工业应用效果Table 3 Application effects of desulfurization solvent in Tahe Petrochemical Co., Ltd.项目时间脱硫前加氢尾气脱硫后加氢尾气H2S体积分数/%CO2体积分数/%H2S质量浓度/(mg·m-3)CO2体积分数/%排放烟气中SO2质量浓度/(mg·m-3)脱硫溶剂更换前2016-08-052.231.32135.60.83240.02016-08-061.661.26117.50.85228.02016-08-071.681.42119.50.93239.0脱硫溶剂更换后2018-06-011.882.328.41.4242.62018-06-021.831.948.71.3347.72018-06-031.971.667.51.2449.22018-06-041.841.826.61.2048.3

由表2可见,更换催化剂前克劳斯段COS水解率为42.2%~45.3%。将一级反应器更换为有机硫水解性能更强的CT6-8钛基硫磺回收催化剂后,COS水解率达到95%以上,从而保证了尾气加氢出口不再含有较多的COS和CS2,实现了有机硫的源头治理[18]。由表3可知,更换脱硫溶剂前,脱硫后加氢尾气中H2S质量浓度为117.5~135.6 mg/m3;更换为CT8-26溶剂后,脱硫后加氢尾气中H2S质量浓度均<10 mg/m3。在催化剂和脱硫溶剂的共同作用下,排放烟气中SO2质量浓度从228~240 mg/m3大幅降至50 mg/m3以下,实现了硫磺回收装置尾气中SO2的超低排放[19]。

3.2 在宁波中金石化公司的工业应用

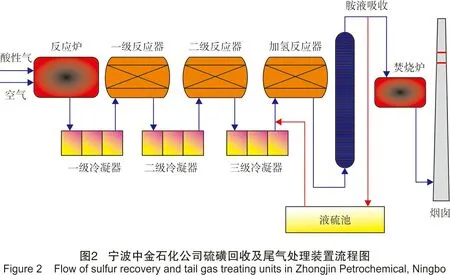

宁波中金石化有限公司有两套规模为7×104t/a的硫磺回收装置,采用常规二级克劳斯工艺。硫磺回收尾气经过加氢水解处理,并采用常规MDEA脱硫溶剂吸收H2S后,进入焚烧炉焚烧后排放。脱硫溶剂共用1台再生塔进行再生;两套尾气处理装置焚烧后的烟气共用1个烟囱进行排放。装置流程见图2。

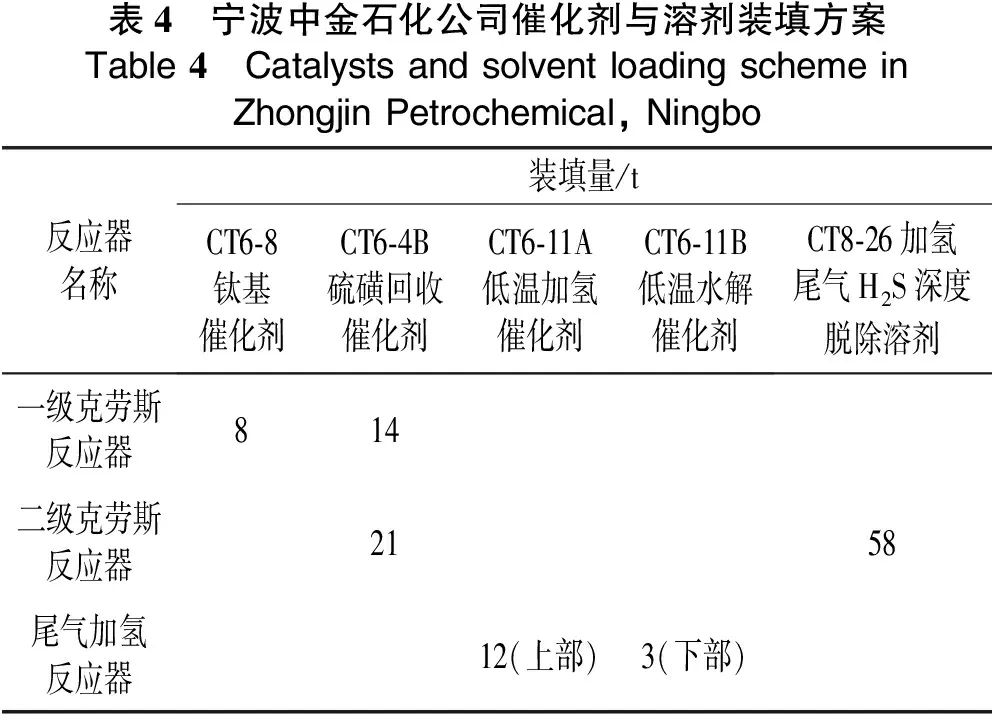

2017年6月,此技术在宁波中金石化公司两套生产规模为7×104t/a的硫磺回收装置上进行工业应用。其中一级克劳斯反应器中装填了1/3的CT6-8钛基有机硫水解催化剂,尾气加氢反应器中装填了CT6-11尾气低温加氢催化剂。通过采取上述措施,确保了有机硫的充分水解[20]。同时,对尾气处理装置原用脱硫溶剂进行改造,加入CT8-26溶剂核心组分[21]。催化剂与溶剂装填方案见表4。此技术应用前后装置排放烟气中SO2质量浓度对比见表5。

表4 宁波中金石化公司催化剂与溶剂装填方案Table 4 Catalysts and solvent loading scheme in Zhongjin Petrochemical, Ningbo反应器名称装填量/tCT6-8钛基催化剂CT6-4B硫磺回收催化剂CT6-11A低温加氢催化剂CT6-11B低温水解催化剂CT8-26加氢尾气H2S深度脱除溶剂一级克劳斯反应器814二级克劳斯反应器21尾气加氢反应器12(上部)3(下部)58

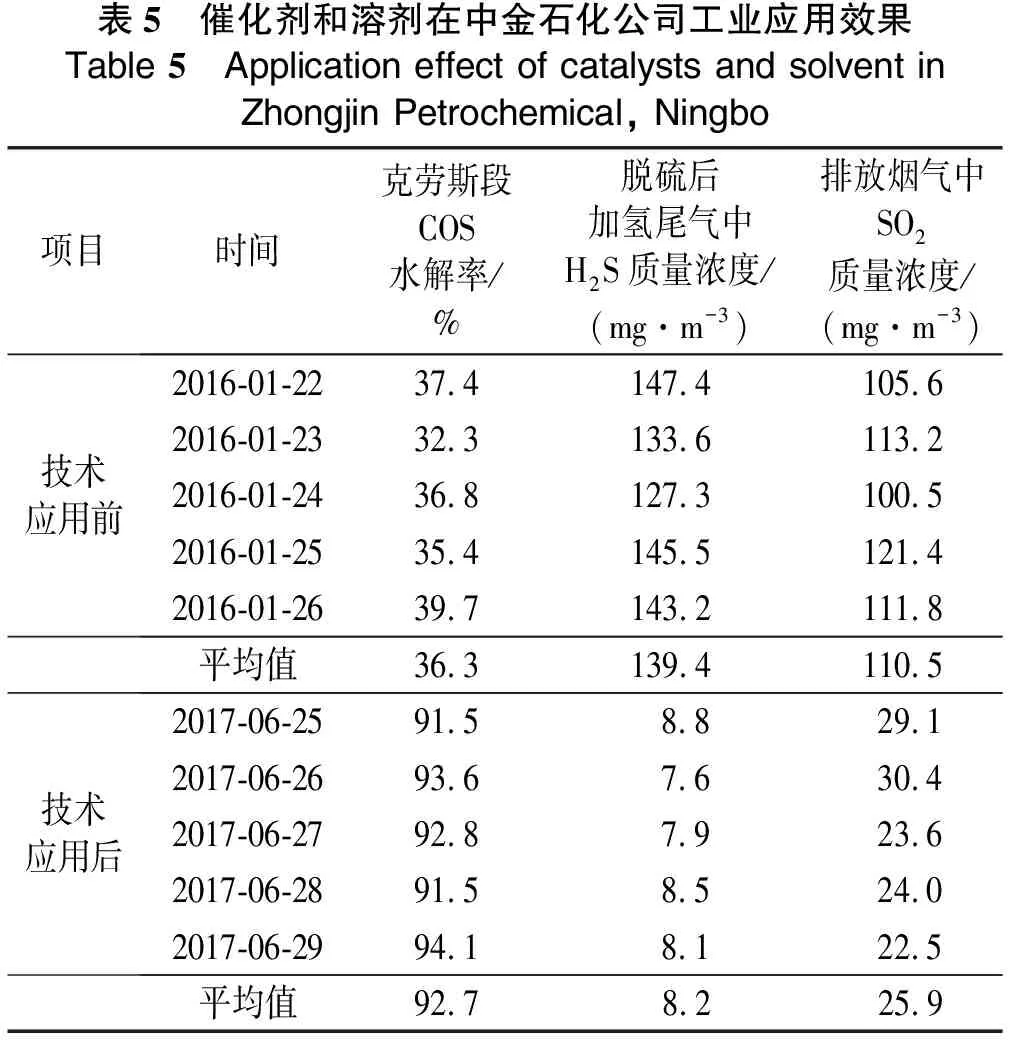

表5 催化剂和溶剂在中金石化公司工业应用效果Table 5 Application effect of catalysts and solvent in Zhongjin Petrochemical, Ningbo项目时间克劳斯段COS水解率/%脱硫后加氢尾气中H2S质量浓度/(mg·m-3)排放烟气中SO2质量浓度/(mg·m-3)技术应用前2016-01-2237.4147.4105.62016-01-2332.3133.6113.22016-01-2436.8127.3100.52016-01-2535.4145.5121.42016-01-2639.7143.2111.8平均值36.3139.4110.5技术应用后2017-06-2591.58.829.12017-06-2693.67.630.42017-06-2792.87.923.62017-06-2891.58.524.02017-06-2994.18.122.5平均值92.7 8.225.9

由表5可知,应用此技术后,装置克劳斯段COS水解率从40%以下增加到90%以上,脱硫后加氢尾气中H2S平均质量浓度从139.4 mg/m3降至8.2 mg/m3,装置排放烟气中SO2平均质量浓度降至25.9 mg/m3,远低于此技术应用前的110.5 mg/m3,表明中金石化公司硫磺回收及尾气处理装置通过催化剂升级和溶剂改造实现了尾气中SO2的超低排放[22]。

4 结论

(1) 针对硫磺回收装置尾气中SO2达标排放的问题,开发出了实现尾气中SO2超低排放的核心技术。该技术主要包括在克劳斯段采用有机硫水解性能优良的CT6-8钛基硫磺回收催化剂,实现有机硫的源头治理;在尾气加氢反应器中增加新型尾气低温催化剂CT6-11,进一步降低进入焚烧炉尾气中的有机硫含量;在加氢尾气脱硫系统采用CT8-26加氢尾气H2S深度脱除溶剂,大幅度降低脱硫后加氢尾气中的H2S含量,从而达到降低排放尾气中SO2质量浓度的目的。

(2) 天研院开发的硫磺回收尾气中SO2达标排放技术在塔河炼化公司工业应用情况表明,排放尾气中SO2质量浓度由采用该技术前的220~240 mg/m3降至50 mg/m3以下。在宁波中金石化公司的工业应用情况表明,排放尾气中SO2平均质量浓度由110.5 mg/m3降至25.9 mg/m3。表明此技术可实现硫磺回收及尾气处理装置烟气SO2的超低排放。