天然气净化厂液硫储罐腐蚀原因分析与防护措施

2019-05-17黄刚华雷宇彭银华

黄刚华 雷宇 彭银华

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导试验基地 4.中国石油西南油气田公司川中油气矿龙岗天然气净化厂

四川某天然气净化厂共建设有两座容积为2400 m3的液硫储罐,液硫储罐主要用于储存液体硫磺,供硫磺成型单元使用。液硫储罐为碳钢立式圆筒常压罐,自支撑拱顶盖,罐内底部及罐壁设有浸没式加热盘管,采用低压蒸汽加热,顶盖外表面有保温管线沿拱顶呈螺旋状分布,储罐整体外包保温层,维持罐内液硫温度在135 ℃左右。储罐由下至上共7层钢板,钢板厚度分别为22 mm、20 mm、18 mm、14 mm、12 mm、10 mm和8 mm,其中第1层、第2层钢板材质为20R,其余各层钢板及拱顶钢板材质均为Q235-B。

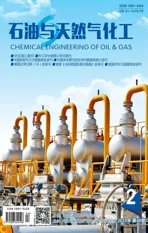

投产几年后,对液硫储罐A进行巡检时发现,储罐最上层罐壁出现腐蚀穿孔和裂纹,其中两处孔洞面积共约0.04 m2,裂纹总长度超过3 m,裂纹及孔洞周围的钢板厚度小于1 mm,腐蚀较为严重。液硫储罐罐顶内壁的照片也表明,内壁表面出现了较为严重的坑蚀(见图1),局部腐蚀明显。现场超声波测厚也显示,在储罐的顶部边缘及上层罐壁处腐蚀减薄量大于2.0 mm,腐蚀较为严重。因此,本研究分析了储罐腐蚀产生的原因及相应的防护措施,有利于天然气净化厂的稳定运行。

1 液硫储罐腐蚀分析

液硫储罐在实际运行过程中,可能存在H2S、H2O、O2、液硫以及固体硫磺的沉积,试验主要采用腐蚀挂片考察以上几种因素对液硫储罐腐蚀的影响[1]。

1.1 液硫对腐蚀的影响

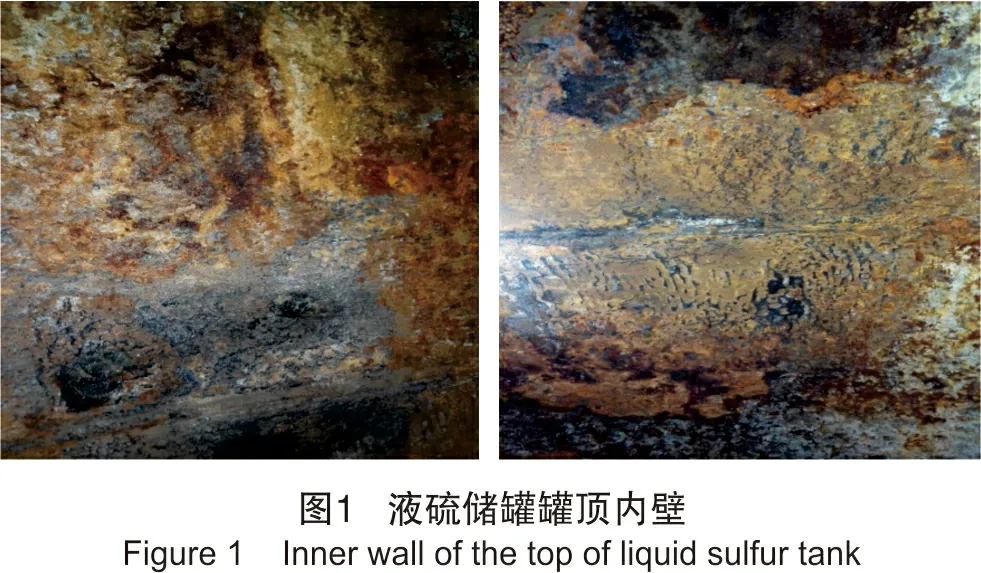

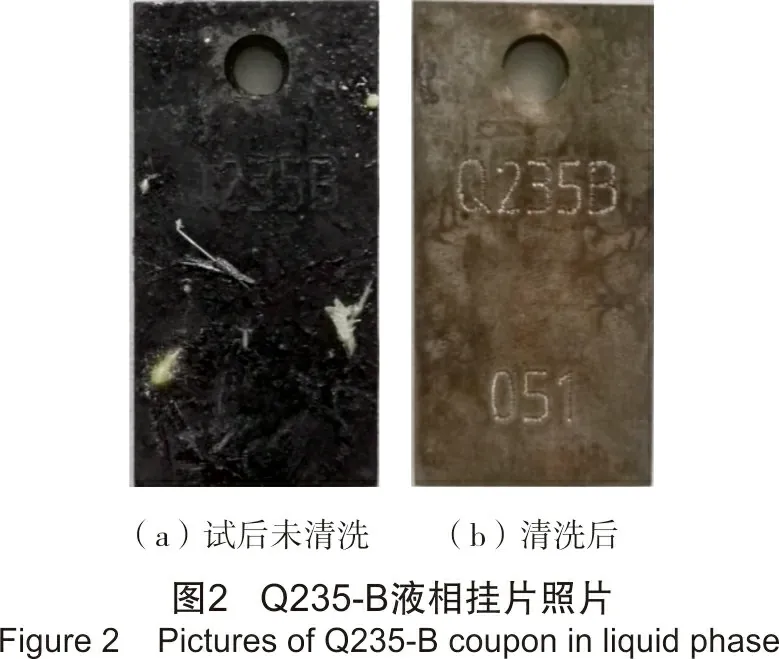

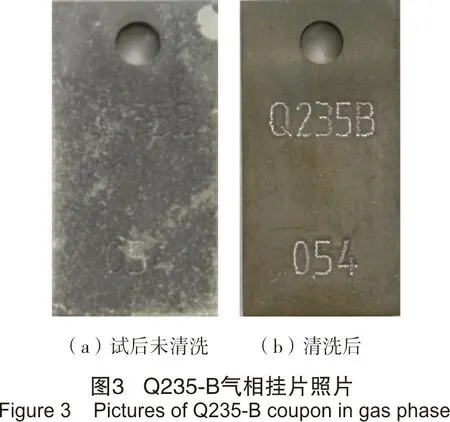

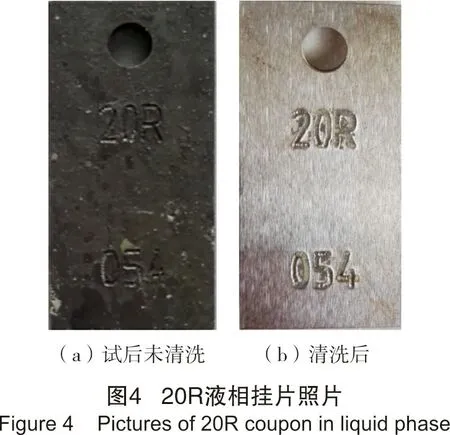

试验采用室内失重挂片法,通过试片失重及外观进行评价,试验温度135 ℃,试片材质为Q235-B和20R,考察试片在液硫中的腐蚀状况。试验结果见表1,试片外观见图2~图5。

表1 液硫腐蚀挂片Table 1 Corrosion samples of liquid sulfur试验编号试片材料挂片位置腐蚀速率/(mm·a-1)1Q235-B液相0.0612Q235-B气相-320R液相0.022420R气相-

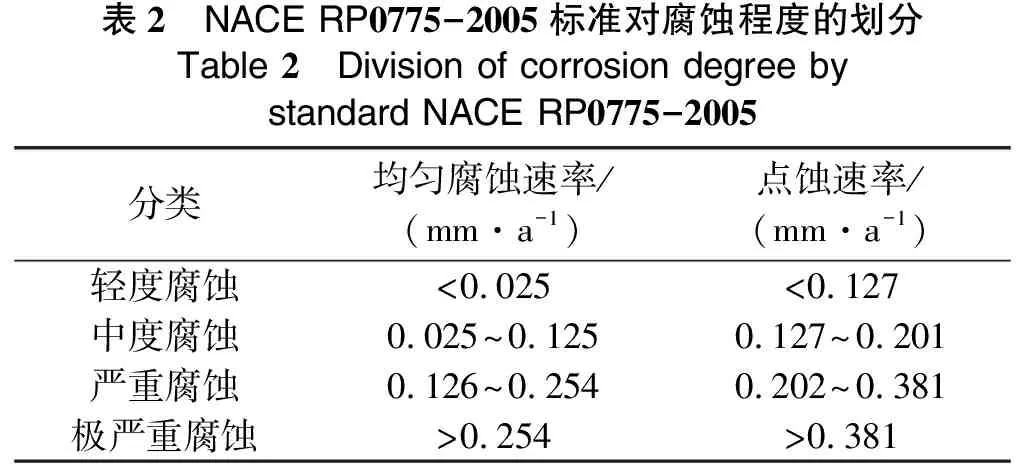

由表1可知,Q235-B与20R在液硫中的腐蚀均较轻微。在135 ℃液硫中,Q235-B和20R试片表面生成一层较薄的黑色FeS,经过清洗后,试片表面均比较光亮,没有明显的均匀和局部腐蚀现象,经过失重计算,腐蚀速率分别为0.061 mm/a和0.022 mm/a,按照NACE RP0775-2005Preparation,Installation,Analysis,andInterpretationofCorrosionCouponsinOilfieldOperations《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》的规定(见表2),属于中度腐蚀,可见高温条件下硫腐蚀较轻微。

表2 NACE RP0775-2005标准对腐蚀程度的划分Table 2 Division of corrosion degree by standard NACE RP0775-2005分类均匀腐蚀速率/(mm·a-1)点蚀速率/(mm·a-1)轻度腐蚀<0.025<0.127中度腐蚀0.025~0.1250.127~0.201严重腐蚀0.126~0.2540.202~0.381极严重腐蚀>0.254>0.381

气相中的腐蚀在试验过程中基本测不出,通过试验2和试验4的照片也能更直观地看出,试验刚取出的试片表面除沉积了一层硫磺外,试片表面略显黑色,生成很少的FeS,质量几乎没变,可见硫磺蒸气与空气不会直接引起腐蚀。

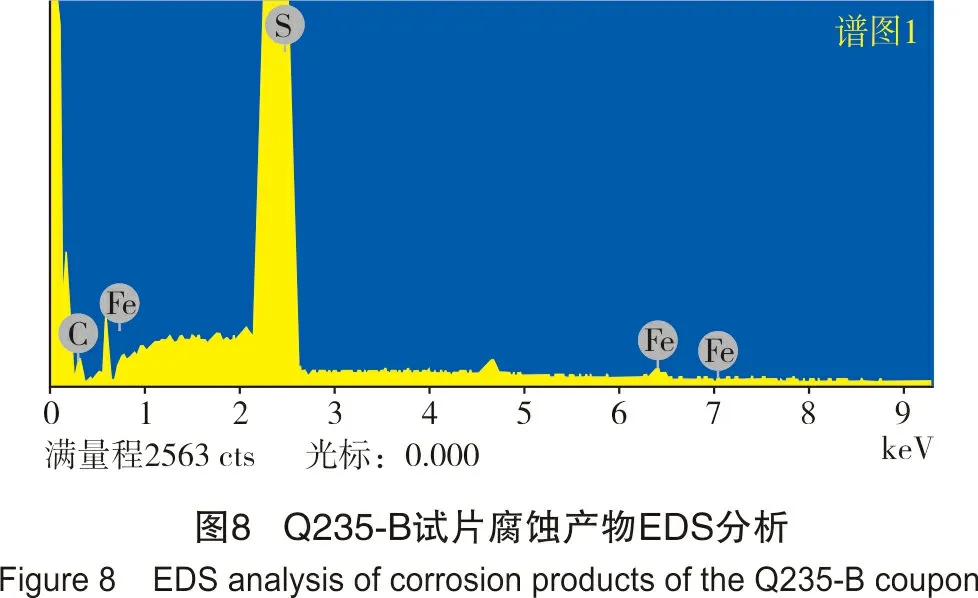

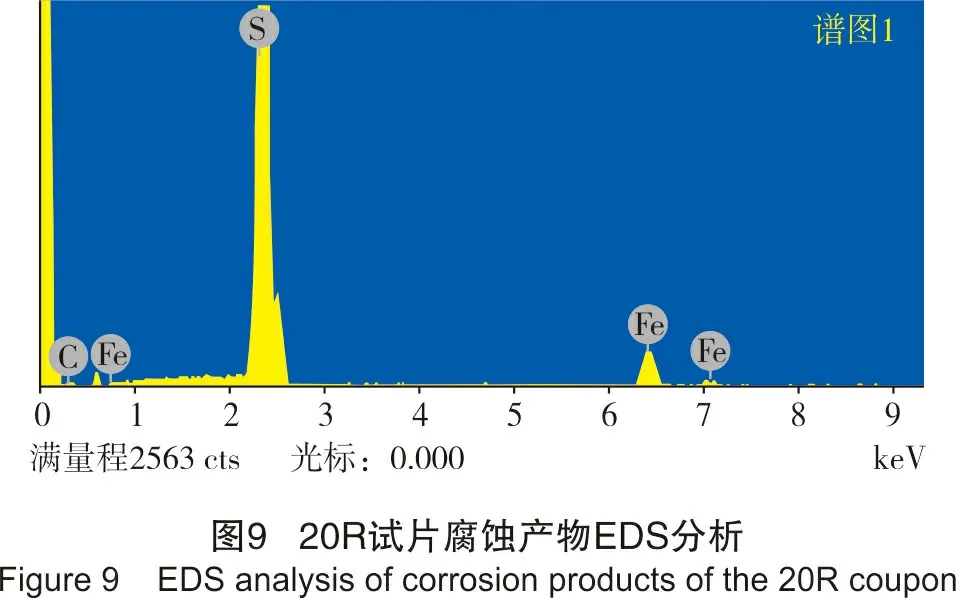

1.2 有水存在的条件下O2及H2S对腐蚀的影响

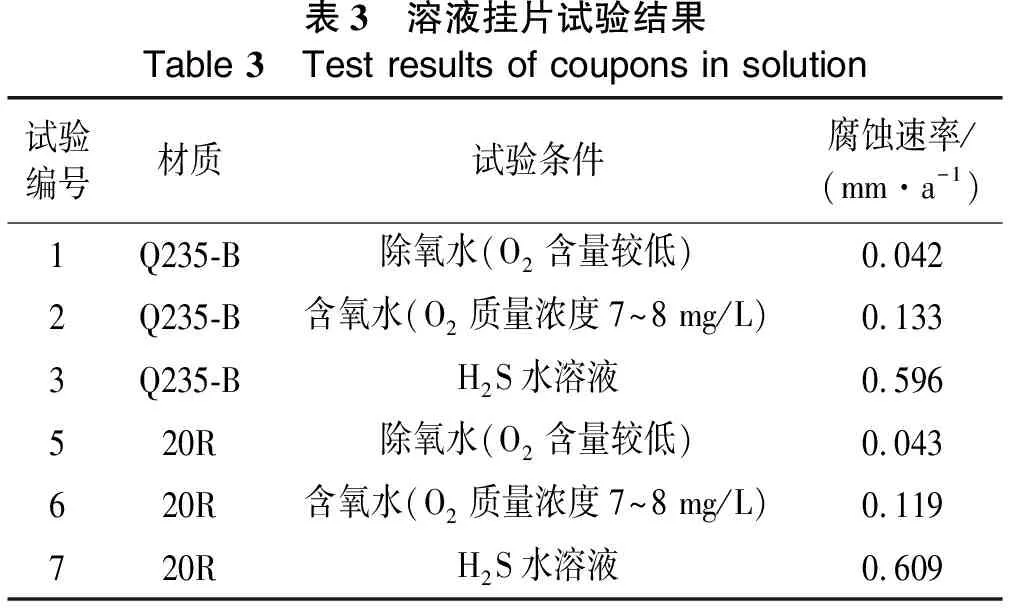

不含水的O2、H2S对金属不会产生腐蚀,试验考察在有水存在的条件下,O2和H2S对腐蚀的影响,试验采用失重挂片法,直接将试片挂在除氧水、含氧水和H2S水溶液中,试验温度40 ℃,时间72 h,结果见表3,试片照片见图6和图7,腐蚀产物EDS分析见图8和图9。

表3 溶液挂片试验结果Table 3 Test results of coupons in solution试验编号材质试验条件腐蚀速率/(mm·a-1)1Q235-B除氧水(O2含量较低)0.0422Q235-B含氧水(O2质量浓度7~8 mg/L)0.1333Q235-BH2S水溶液0.596520R除氧水(O2含量较低)0.043620R含氧水(O2质量浓度7~8 mg/L)0.119720RH2S水溶液0.609

由表3可知,两种材料呈现相似的规律,试片在除氧水中腐蚀速率较低,仅为0.042 mm/a,O2、H2S的存在均会促进电化学反应,导致试片发生严重腐蚀。在O2存在的条件下,发生的电化学反应见式(I)[2-3];当H2S存在时,图9中的EDS分析也显示腐蚀产物主要含S、Fe元素,发生的反应见式(II)。

Fe + O2+ H2O → Fe2O3·H2O

(I)

H2S ↔ H++ S-HS-↔ H++ S-Fe2++ S-↔ FeS

Fe2++ HS-↔ FeS + H+

(II)

Q235-B在3种介质中的腐蚀速率分别高达0.042 mm/a、0.133 mm/a和0.596 mm/a,特别是H2S水溶液,腐蚀十分严重。在实际运行过程中,液硫储罐中的H2S含量较高,当有水存在时,液硫储罐很容易发生低温湿H2S腐蚀。

图6可以很直观地比较其腐蚀性,观察Q235-B试片在试验后刚取出和清洗后的照片。很容易看出,除氧水中的试片仅微微发黄,清洗后也基本看不出腐蚀,而后面几种试片则可清晰地看到试片表面有黑色或者棕红色的腐蚀产物(铁氧化合物和硫铁化合物的颜色),清洗后试片表面仍可清晰地看到均匀腐蚀和点蚀的存在。因此,在实际运行时,控制液硫储罐中的O2、H2S以及水蒸气含量,对于液硫储罐的腐蚀控制具有重要意义。

此外,H2S除了能引起局部腐蚀外,还容易引起硫化物应力开裂。根据NACE MR0175-2015Petrolleum,Petrochemical,andNaturalGasIndustries-materialsforUseinH2S-containingEenvironmentsinOilandGasProduction《石油和天然气工业 油气开采中用于含H2S环境材料》的规定,当H2S分压超过0.34×10-3MPa时,敏感材料将会发生硫化物应力开裂。钢材在含H2S的水溶液中的应力腐蚀,主要是其阴极反应析出的氧进入钢材组织中,富集到一定程度时,造成界面破裂。应力腐蚀机理主要有4种类型:氢鼓泡(HB)、氢致开裂(HIC)、硫化物应力腐蚀开裂(SSCC)、由应力引起的氢致开裂(SOHIC)[1]。

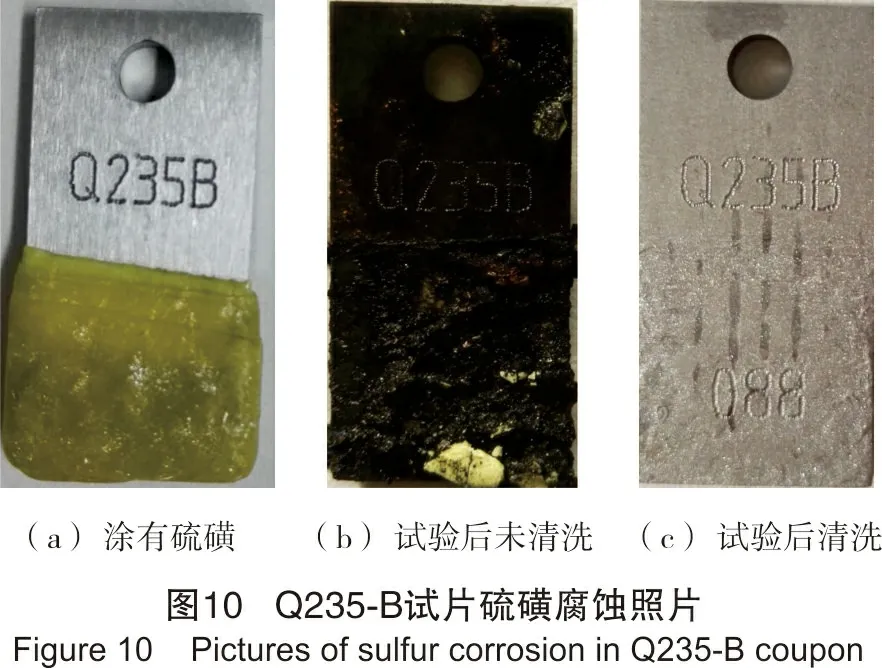

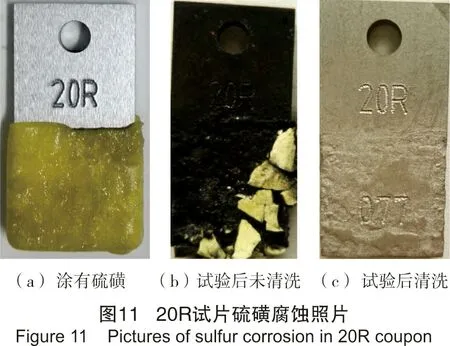

1.3 固体硫磺和水对腐蚀的影响

当储罐保温效果不好时,储罐内壁会有固体硫磺沉积,水蒸气也更容易在此冷凝,形成铁-硫接触腐蚀[1,4]。试验考察了这种腐蚀的影响,将试片涂有硫磺,然后采用失重法,在水中静态挂片,试验条件为:40 ℃、时间72 h,材质为Q235-B和20R,试片照片及结果分别见图10 、图11及表4。

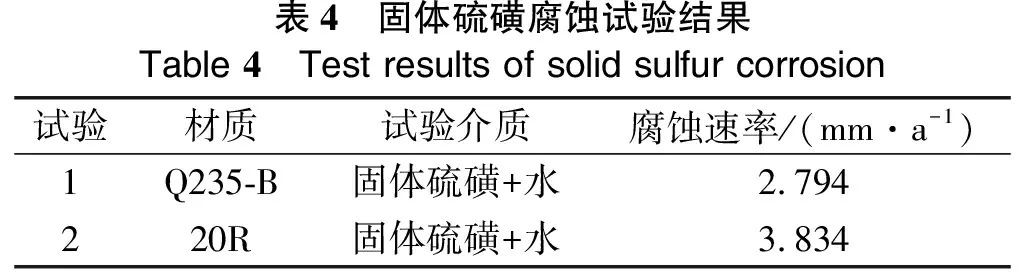

表4 固体硫磺腐蚀试验结果Table 4 Test results of solid sulfur corrosion试验材质试验介质腐蚀速率/(mm·a-1)1Q235-B固体硫磺+水2.794220R固体硫磺+水3.834

由表4可知,涂有硫磺的Q235-B和20R试片腐蚀速率测试结果分别为2.794 mm/a和3.834 mm/a,而在相同的试验条件下 ,直接浸入水的试片腐蚀速率则分别为0.133 mm/a和0.119 mm/a(见表3),远低于前者。图10可以更清楚地观察到,刚取出的试片下部黑色的腐蚀产物很多,明显多于上部没有硫磺沉积的部位。清洗之后,下部局部腐蚀比较严重,孔蚀较多。铁-硫在冷凝水存在的情况下,会发生较严重的接触腐蚀[5-6],反应如式(Ⅲ)所示,在高温情况下,甚至可能发生硫磺的岐化反应和电化学腐蚀,见式(Ⅳ)和式(Ⅴ)。

(Ⅲ)

4S+4H2O→3H2S+H2SO4

(Ⅳ)

(x-1)FeS+H2S+Sy-1(Ⅴ)

由此可见,固体硫磺沉积在储罐内壁对其腐蚀影响很大,从本次试验结果来看,甚至高于H2S对腐蚀的直接影响。

1.4 O2、H2S、水和硫磺同时存在对腐蚀的影响

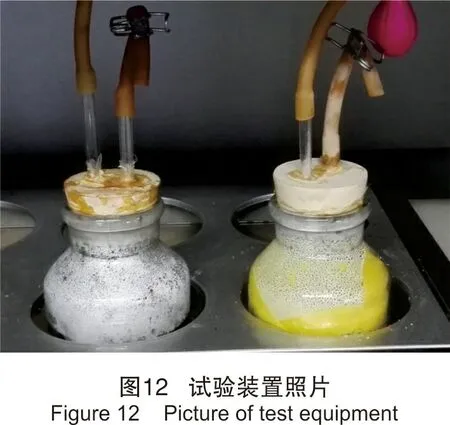

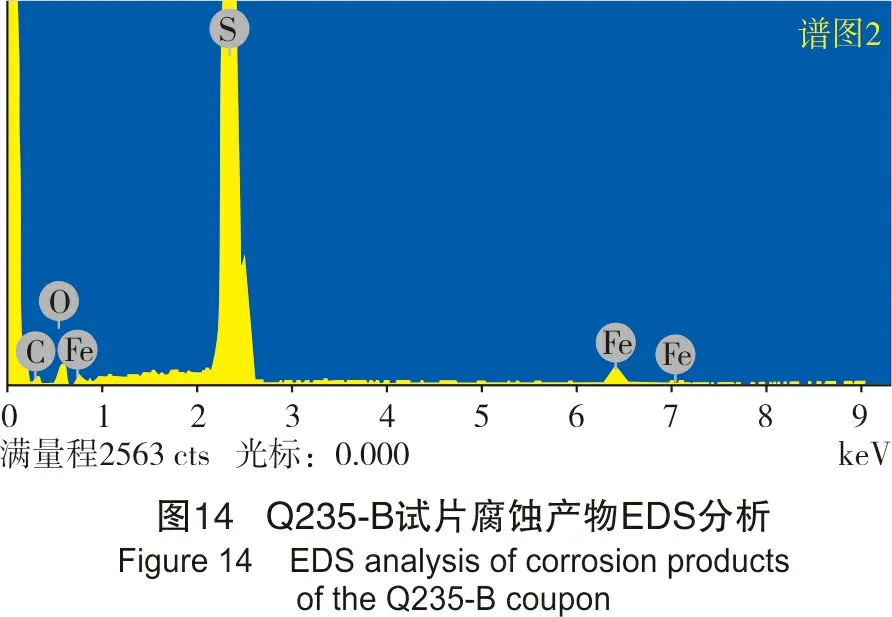

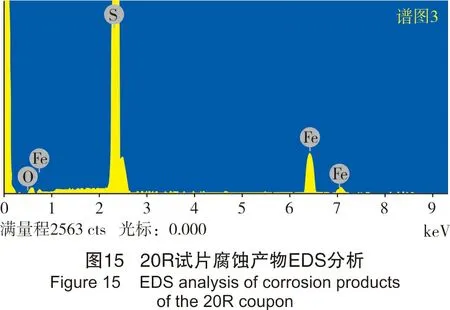

为了更好地模拟现场的腐蚀环境,向试瓶中同时加入空气、H2S、水和硫磺,采用油浴控制试瓶下部温度为135 ℃,并降低油浴的高度,控制上部试瓶温度为85~96 ℃。试验过程中发现,上部瓶壁上有水珠存在,可模拟液硫储罐上部保温不好的情况,如图12所示。试验结果见表5,试片照片见图13,试片腐蚀产物的EDS分析见图14和图15。

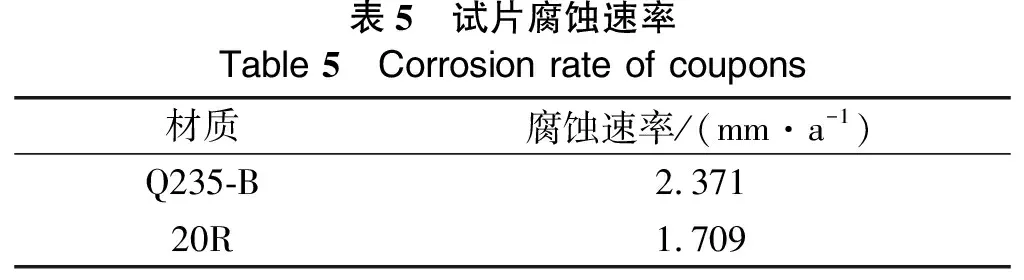

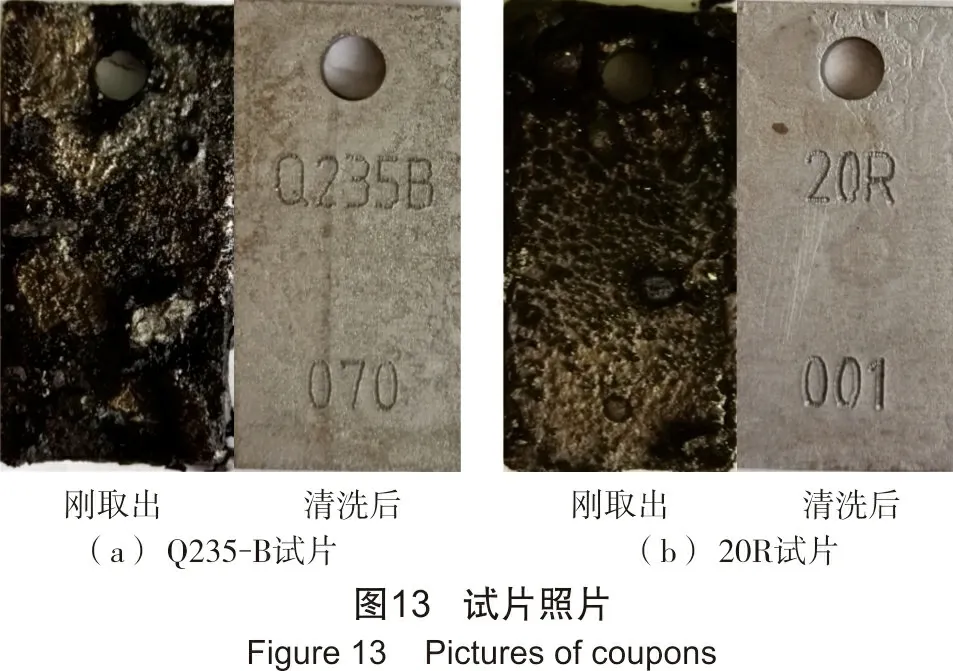

表5 试片腐蚀速率Table 5 Corrosion rate of coupons材质腐蚀速率/(mm·a-1)Q235-B2.37120R1.709

图14、图15的EDS分析结果表明,腐蚀产物主要含有元素S、O和Fe,表明Q235-B与20R在此环境中主要发生O2、H2S导致的电化学腐蚀,其腐蚀速率高达2.371 mm/a与1.709 mm/a,远远大于表3中O2、H2S水溶液的腐蚀速率。从图13也能直观地看出,在此条件下,试片表面腐蚀产物较多,而且比较疏松,很容易去掉。清洗后试片表面均匀腐蚀和局部腐蚀都很明显。可见在较高温度下,H2S冷凝液比水溶液产生的腐蚀更严重。因此,实际运行过程中要注意低温湿H2S腐蚀。

2 液硫储罐腐蚀防护

液硫储罐中的O2、H2S和水对其腐蚀影响很大,储罐在实际运行过程中,应尽量去除以上成分,可采取的措施包括加强保温措施、加强前端液硫池的脱气效果及氮气微正压[7-8]。

(1) 加强保温措施。定期检修储罐外壁保温层,尤其是顶部保温措施;储罐设计时合理布置加热盘管,尽量避免冷凝水的存在,降低低温凝液腐蚀,防止硫磺的冷凝沉积。此外,应注意加热盘管本身的防腐措施,尽量采用耐腐蚀不锈钢材料,确保蒸汽管线不会自己腐蚀穿孔造成蒸汽外泄。

(2) 尽量加强液硫池的脱气效果,有效降低液硫储罐中的H2S浓度。

(3) 液硫储罐采用微正压氮封。液硫储罐设计为封闭结构,在储罐顶部安装氮气管线,通过自力式压力调节阀控制进入储罐内部的氮气量和储罐压力,始终保持储罐处于微正压状态,储罐无直通大气的通气孔,在储罐进行出料作业时,氮气进入储罐内;在储罐进行收料作业时,罐内的氮气和硫蒸气由储罐排气口外排。此方法可有效避免空气进入储罐,硫磺与储罐反应生成的FeS因缺少O2而无法自燃,避免了自燃事故的发生,降低了储罐的腐蚀速率,增大了储罐储存的安全系数。但此方法不利于液硫储罐中H2S的挥发,且成本较高,故比较适用于液硫池脱H2S效果较好的中小型液硫储罐。

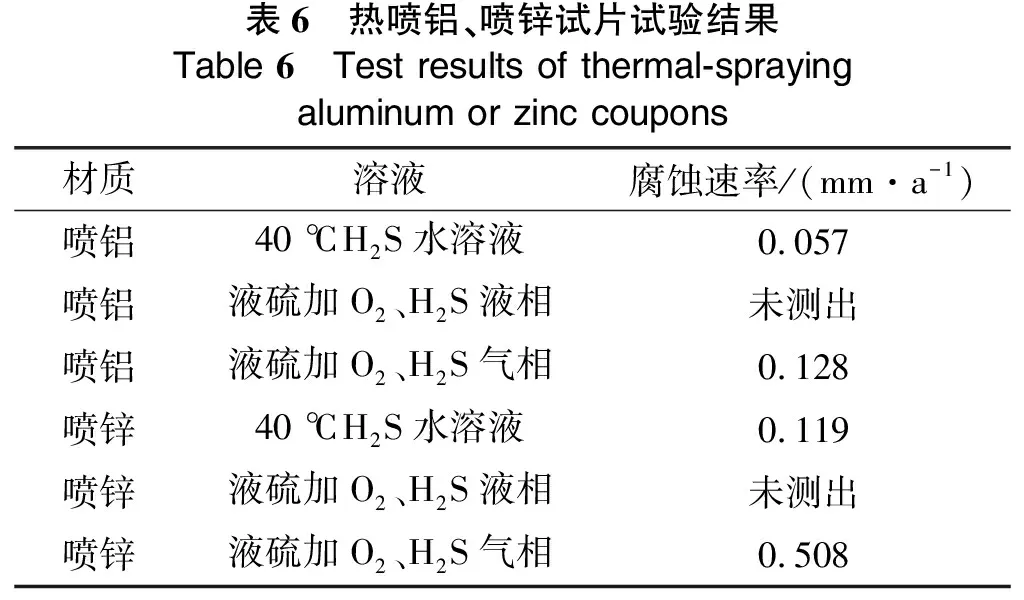

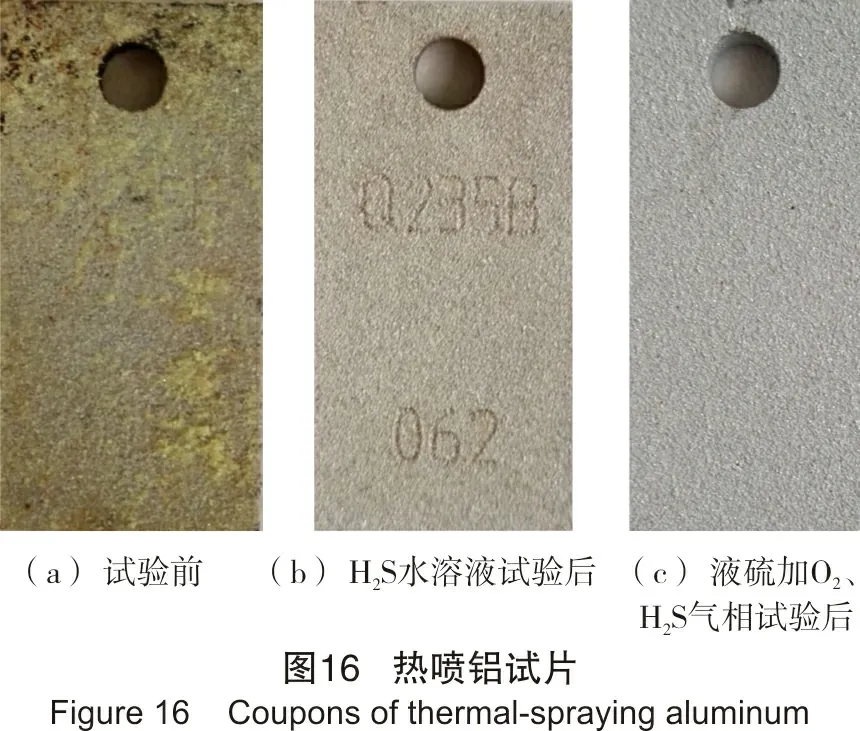

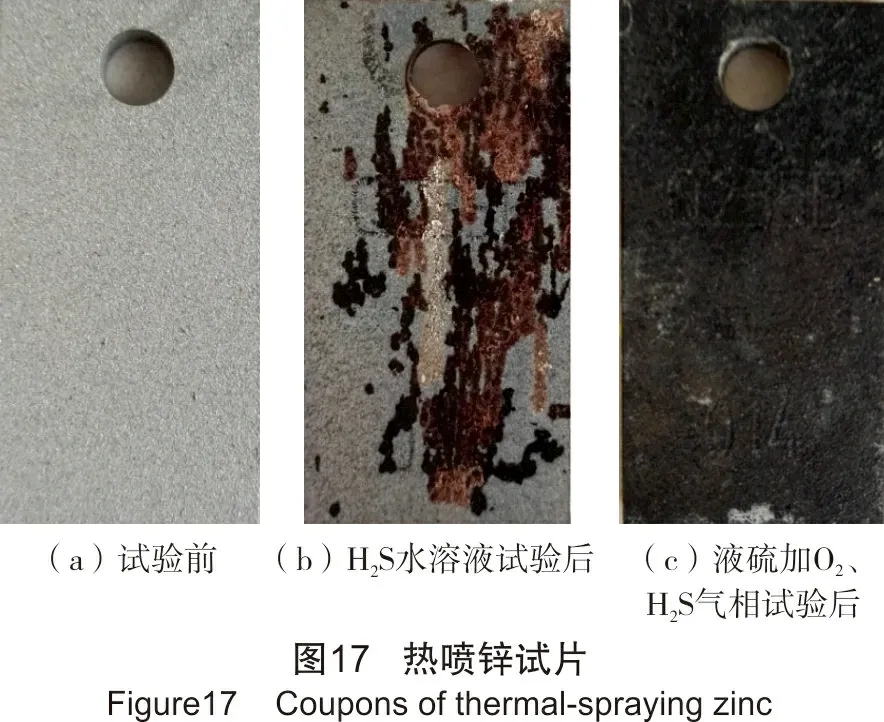

此外,可以隔绝储罐内壁,避免其接触到腐蚀介质,比如采用储罐内壁热喷铝、锌防腐等方法[5,8]。试验将试片进行热喷铝和喷锌,然后将试片在H2S水溶液、液硫加O2和H2S两种环境下腐蚀挂片,测试结果如表6、图16和图17所示。

表6 热喷铝、喷锌试片试验结果Table 6 Test results of thermal-spraying aluminum or zinc coupons材质溶液腐蚀速率/(mm·a-1)喷铝40 ℃H2S水溶液0.057喷铝液硫加O2、H2S液相未测出喷铝液硫加O2、H2S气相0.128喷锌40 ℃H2S水溶液0.119喷锌液硫加O2、H2S液相未测出喷锌液硫加O2、H2S气相0.508

由表6可知,在H2S水溶液中,喷铝、喷锌的腐蚀速率分别为0.057 mm/a和0.119 mm/a,腐蚀速率较小。而在相同的条件下,Q235-B腐蚀速率为0.596 mm/a,腐蚀速率下降明显。可见,喷铝有一定的防腐蚀效果,但在实际应用时还应考虑喷铝层的厚度和施工工艺,并通过进一步的现场试验确定喷铝的防腐蚀效果。

3 结论

由于受保温措施、液硫池脱气效果、通风口等的影响,液硫储罐内可能会存在H2S、H2O、O2、液硫以及固体硫磺的沉积,尤其是在储罐的顶部,上述沉积均会对储罐产生一定的腐蚀,试片Q235-B在H2S水溶液与沉积硫磺水溶液中产生的腐蚀速率分别高达0.596 mm/a和2.794 mm/a。

因此,可采取加强保温措施、加强液硫池的脱气效果、氮气微正压等措施降低液硫储罐的腐蚀速率。此外,在本试验研究中,采用热喷铝镀层防腐蚀效果较好,实际防腐蚀效果应通过进一步的现场试验进行确定。