氯化氢工序出酸系统存在问题及应对措施

2019-05-17孙龙彬

孙龙彬,杜 燕,张 波

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团股份有限公司(以下简称“北元化工”)一期50万t/a聚氯乙烯,40万t/a烧碱装置于2010年7月开车投运,其中一期氯氢处理工段,氯化氢合成工序出酸系统采用的是南通星球石墨设备有限公司生产的降膜吸收器,管线为钢衬塑管线。本文主要介绍该套出酸系统在运行过程中存在的问题及相应的解决方法。

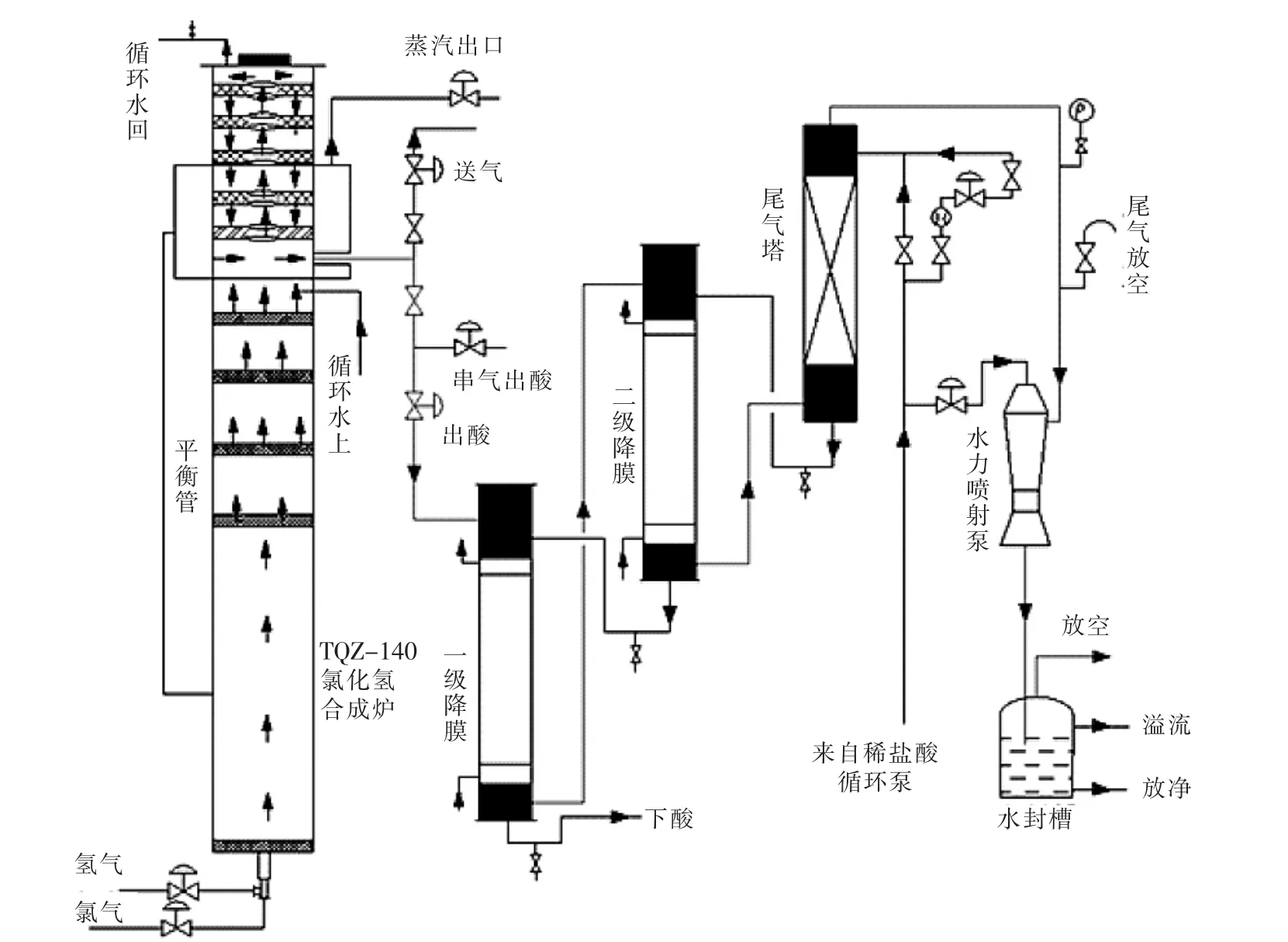

1 工艺流程及原理

氯气来自氯处理工序,进入氯气缓冲罐缓冲后,至石墨合成炉。氢气来自氢处理工序,通过氢气管道阻火器至石墨合成炉。氯气与氢气在炉内混合燃烧生成氯化氢气体,反应热由夹套中的纯水冷却后带走。氯化氢气体在经过炉顶冷却器,冷却器夹套中的循环水使其温度降至45℃以下,HCl气体自合成炉出来后,先进入一级降膜吸收器的顶部与来自二级降膜吸收器的稀盐酸进行吸收,其吸收时放出的热量由夹套内的循环冷却水带走,生成大于31%的盐酸进入高纯盐酸中间罐,浓度不合格的盐酸进入盐酸调整罐。未被吸收的氯化氢气体进入二级降膜吸收器顶部与来自尾气吸收塔的稀盐酸进行吸收,二级降膜吸收器中未被吸收的少量氯化氢气体,进入尾气吸收塔与来自稀盐酸循环罐经盐酸吸收泵加压后的稀盐酸喷淋吸收生成稀酸进入二级降膜吸收器,与来自一级降膜吸收器的氯化氢气体吸收后,再进入一级降膜吸收器,与来自合成炉的氯化氢气体吸收,最终成为31%的合格盐酸。尾气吸收塔未被吸收的微量氯化氢气体及惰性气体,通过尾气放空排空。工艺流程示意图见图1。

为保证生产稳定,该装置设计要求氯氢体积比为 1∶1.05~1∶1.30,同时要求氯化氢游离氯为 0,氯化氢纯度93%~95%。由于在实际生产运行过程中氯、氢压力和送气压力不稳定,为了防止过氯或过氢产生采用手动调节。

2 运行中存在的风险及应对措施

2.1 尾气吸收塔负压降低严重

降膜吸收器在开车过程中容易产生液封点,当抽负压时,导致尾气吸收塔负压降低严重。

图1 工艺流程示意图

合成炉开车时,空气从氢气插头处进入,水封槽放空处放空。

液封原因:稀盐酸循环泵出口管线有去吸收水、去水力喷射泵、废气吸收塔。刚开始点炉时稀盐酸循环泵负荷较高,回流开度较小。且为了尽快将合成炉置换合格,水力喷射泵开度较大,当点炉后期水力喷射泵逐台关闭,泵压相对升高,吸收水相对流量增加,吸收水主要依靠重力下流,当对应尾气放空关闭时吸收水流动阻力相对增加即可认为流动减慢。这2种作用下极易产生积聚大量液体,如若漫过气体管线,则形成液封。

判别方法:(1)合成炉氢气插头处无负压;(2)尾气塔负压一直下降;(3)现场检查管线上所有阀门均处于打开状态(串气时2台合成炉串气出酸阀打开,出酸调节阀打开,对应手阀打开)。

处置措施:任何情况下一旦尾气塔负压一直下降,DCS岗位人员应及时停止水力喷射泵,通知现场检查,看现场人员是否有操作,确认为液封后:(1)联系现场调低稀盐酸循环泵泵压或者适当打开其他几台水力喷射泵降低分压(其他水力喷射泵为正常运行合成炉,尾气放空为打开状态);(2)关闭液封降膜的吸收水阀门,等待几分钟;(3)打开水力喷射泵观察负压变化,通知现场检查合成炉有无负压。

注意事项:稀盐酸循环泵泵压较高,且出口涉及多条管线(去尾气吸收塔吸收水管线6条,去水力喷射泵管线6条,去废气吸收塔管线1条),且DCS操作画面没有压力显示参数,切记不要将这些阀门全部关闭,否则极易造成管线憋压,而造成其他泄漏或液封事故。合成炉抽负压工艺流程示意图见图2。

图2 合成炉抽负压工艺流程示意图

2.2 去水力喷射泵管线易发生堵塞冻结

冬季1台合成炉长时间出酸时,去水力喷射泵管线易发生堵塞冻结。当1台合成炉出酸时,过剩氢气在尾气放空处放空。由于气液分离时,气体会夹带少量液体(主要成分为稀盐酸),在尾气放空三通处,有部分气体夹带的液体冷凝,沿着去水力喷射泵管线流走,但是在冬季室外最低气温可达到-30℃左右,常常伴有大风,滴水成冰。冷凝液很容易在三通处冻结积聚,进而造成尾气放空管线处冻结,导致反应后过剩氢气无法排放,尾气塔压力波动,形成安全隐患。通常处理措施为用蒸汽烘烤管线,消除结冰,这样操作劳动强度大,作业环境恶劣,且在作业过程中蒸汽冷凝液不好收容处理,流至地面进而结冰,很容易导致人员滑到摔伤。

处理措施:在水力喷射泵进气口弯头处增加一个DN25的旁通,接上蒸汽管线,如遇管线冻结,及时打开蒸汽阀门消除结冰。此方法虽能及时快速解决问题,保护系统安全运行,但是不能从根本上解决三通处结冰问题。后期进一步研究决定,将尾气吸收塔至水力喷射泵管线做蒸汽伴热,并用保温包裹,彻底解决管线结冰堵塞问题。

2.3 尾气吸收塔等设备石墨口断裂泄漏

吸收水管线固定不牢靠,地面管卡松动等造成管线震动,导致尾气吸收塔等设备石墨口断裂泄漏。

出酸系统各设备接口均为石墨材质,和各管线连接,在运行中多次出现石墨接口断裂开缝现象,分析原因认为,管线震动是造成石墨接口开裂的主要原因,造成管线震动原因有:(1)管线地面固定管卡松动;(2)人员操作过程中阀门开度幅度过大,导致管线流体流量变化过大。

处理措施:(1)在生产中全面检查各管线管卡支架,看是否起到作用,是否牢固;(2)人员在操作过程中缓慢平稳操作,杜绝人员短时间大幅度动作阀门情况。

2.4 多余盐酸流至盐酸调整罐,导致废酸产生

打比重污染严重,危害人员身心健康及腐蚀设备,多余盐酸流至盐酸调整罐,导致废酸产生。

合成炉出酸过程中,出酸浓度由现场操作人员打比重控制,原工艺设计为在一级降膜吸收器下酸处,有一个取样阀门,下部有一个接酸盆。打比重时在取样阀处取样,多余酸样倒入接酸盆流至盐酸调整罐。

存在问题:(1)打比重取样时盐酸置于空气中会有大量氯化氢气体析出,污染环境和操作人员身体健康;(2)取样多余盐酸通过接酸盆排入盐酸调整罐,接酸盆为敞口设计,没有密封,这样会导致里面的杂质(主要成分为铁锈)跟随盐酸一起排入盐酸调整罐内,造成盐酸调整罐内盐酸不合格(主要指全分析指标不合格,全分析指标要求铁离子含量小于等于0.3×10-6),从而产生废酸。

处理措施:工段自行研究设计一个自动打比重装置,打比重时,打开阀门1开始取样,盐酸通过管线流至5比重计量筒中,比重计4在盐酸浮力的作用下,在量筒中上下浮动,多余盐酸通过管线7溢流至接酸盆底部放净口中,直接排入盐酸调整罐。此装置完全避免了氯化氢气体对环境污染和杂质对盐酸调整罐的污染,运行效果良好。

2.5 废气吸收塔易产生液封

该套生产装置中盐酸调整泵出口管线较多。而其中吸收水管线和水利喷射泵为DCS自动阀门调节,回流和去废气吸收塔为手动调节,且泵出口没有远传压力表,只有现场压力表。在日常操作中由于吸收水泵压力变化不能被及时发现,及时调整的原因,极易在废气吸收塔形成液封,导致盐酸罐区气体排放不畅,甚至形成倒流,吸收液沿着罐顶排气管线倒流回其他盐酸储罐内,吸收罐内氯化氢气体形成负压(由于吸收水浓度较低,而冷凝酸罐、高纯盐酸中间罐和盐酸调整罐内盐酸浓度较高,且罐内气相存在大量氯化氢气体,极易溶于水),造成液位波动,严重时造成罐体损坏。

处理措施:(1)在日常操作中要及时观察吸收水泵压变化,及时调整;(2)DCS在操作中避免同时关闭多个水力喷射泵阀门和吸收水阀门,从而造成吸收水泵出口憋压;(3)在废气吸收塔下液管线上安装一个视镜,现场巡检时要按时观察视镜排液情况,从而做到及时调整,防止事故发生。

3 结语

氯化氢出酸系统是氯化氢工序主要组成部分,也是重要的安全环保设施,它的安全稳定是保证氯化氢合成工序安全稳定运行的前提条件,所以必须保证出酸系统随时处于完好备用状态。在日常生产操作中岗位人员要熟知各设备结构原理性能及用途,DCS操作人员要熟知现场各管线连接及各检测仪表安装位置,在进行关键操作时要和现场人员进行双确认,在发现异常指标时,应及时恢复并联系现场进行检查,确保系统安全稳定运行。