螺母热锻加工自动化生产线及组合上、下料系统设计

2019-05-17朱桂英师国辉郭书花董禄杰

朱桂英,师国辉,郭书花,董禄杰

(1.河北工程大学;2.邯郸市海发机电设备有限公司;3.衡水一中邯郸分校,河北 邯郸 056000)

热锻螺母生产线锻压生产中,根据加工过程可以分成4个步骤,分别为中频炉线圈加热、墩粗、预成型加工、成型加工。目前,螺母热锻加工过程多为3台锻压机分别进行3个工位的锻压过程,且由人在锻压机之间运送坯料,效率较低且人工成本较高。在降低成本的基础上,设计螺母加工的自动化装置是我们研究的重要方向。

1 螺母热锻加工自动化生产线的整体设计

1.1 结构组成

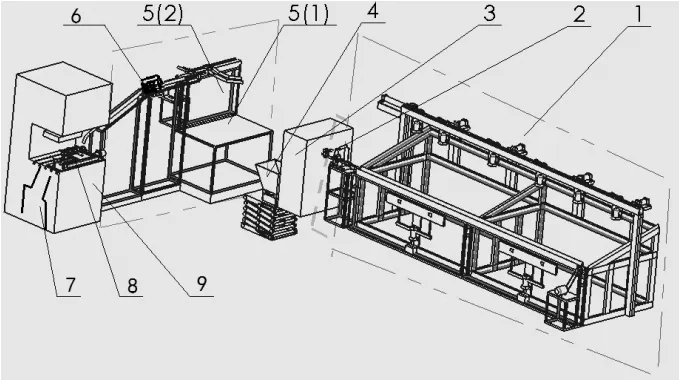

螺母热锻加工自动化生产线由自动解捆装置1、自动对孔输送装置2、切料机3、提升装置4、自动上料装置5、中频加热装置6、自动下料装置7、自动送料装置8和螺母热锻机械9等九部分结构组成(如图1)。

图1 螺母热锻加工自动化生产线构成图

1.2 工作原理

自动解捆装置1将成捆的棒料自动解捆后,依次把棒料推送至自动对孔输送装置2,自动对孔输送装置2将棒料自动对准切料机3的入口,由切料机完成自动切料,切好的棒料段由自动起升装置4提升并倾倒入自动上料装置5,自动上料装置5将棒料段提升、分拣、输送至中频炉控制的加热线圈,加热后输送至自动送料装置8,自动送料装置8将热棒料段送至螺母热锻机械9的各个工位进行锻打,锻打后的螺母坯料由自动下料装置7送出。

2 螺母热锻加工自动化生产线组合上下、料系统设计

螺母热锻加工自动化生产线主要加工设备为压力切料机、中频加热机械、锻压机,工序为切料工序、加热、墩粗、预成型、成型加工。在5个工序中我们都设计了自动上、下料装置,形成一套组合上、下料系统。

2.1 组合上下、料系统构成

主要由自动解捆装置1、自动对孔输送装置2、自动起升装置4、自动上料装置5、自动下料装置7和自动送料装置8组成(图1)。

图2 提升装置构结构示意图

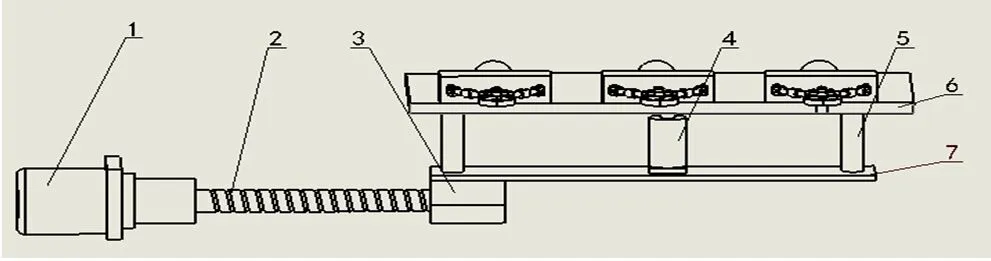

2.1.1 自动起升装置4构成和原理

自动起升装置4由液压升降平台和和翻倒料斗组成。料斗(1)上安装有传感器,且底部一侧与底座(3)铰接,另一侧铰接油缸(2),油缸(2)的另一端与底座(3)固连。

切料机3为通用棒料切断机器,将螺母毛坯棒料切成适合加工的短棒料。切断后的棒料落入自动起升装置4的翻倒料斗(1)中。当棒料装满料斗时,油缸(5)控制料斗向上运动;到达指定高度后,油缸(2)顶升料斗(1)靠近切料机的一侧,使料斗发生侧翻,将棒料段倒入自动上料装置5中的自动提升机构5(1)的料斗中。

图3

2.1.2 自动上料装置5构成和原理

自动上料装置5由自动提升机构5(1),自动理料、分料机构5(2)组成。自动提升机构5(1)中设置有三级活动升降板,可将棒料段提升至自动理料、分料机构5(2)的进口端。自动理、分料机构通过倾斜挡板先将杂乱的棒料重新掉回到整理机构的料斗中,剩下规则排列的棒料继续沿输送带前移。经纵向、横向气缸进行纵向、横向两个方向的推送后,进入中频炉控制的线圈6,加热至需要的温度。再通过一个下滑轨道即可进入自动送料装置8,此时就完成了棒料的理料、分料、送料过程。

图4

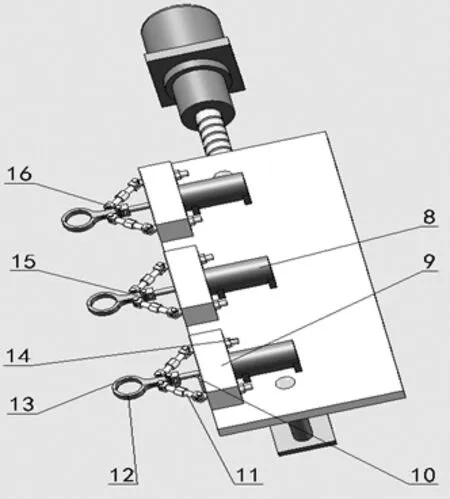

2.1.3 自动送料装置8的结构和原理

自动送料装置8(如图3、4)由伺服电机1、丝杠螺母2、丝杠3、顶升气缸4、导向杆5、支撑板6、支撑板7、卡爪气缸8、支撑座9、气缸杆10、连杆11、卡爪盘12、卡爪盘13、固定杆14组成。

伺服电机1与锻压机固连,丝杠螺母2与丝杠3套接,支撑板7与丝杠螺母2固连,导向杆5一端与支撑板7固连,另一端穿入支撑板6的导向孔,支撑板6可以沿导向孔运动。气缸4底座与支撑板7固连,气缸4伸出杆与支撑板6相连接。

本设计螺母热锻机械9包含热锻螺母加工的3道工序:墩粗、预成型、成型加工,且3道工序都在一台螺母热锻机械上完成。螺母热锻机械上3个加工工位处分别对应设置3个卡爪盘。在机构启动时,支撑板7及以上机构都处于起始位置(如图3)。当加热后的胚料到达指定位置时,卡爪盘16抓紧胚料,在伺服电机1的驱动下,支撑板7向右移动(如图3),将胚料移送至墩粗工序位置处,卡爪盘16下降并松开,锻压机下降完成墩粗工序。然后,伺服电机驱动支撑板7向左移动,回到原起始位,卡爪盘16上升、夹紧新到位的热胚料进行第二次循环。

在第二次循环时卡爪盘15卡紧墩粗后的热胚料,将其移送至预成型工序位置处。同理,预成型后的胚料由卡爪盘12、13夹紧进入成型加工工位处,完成成型加工工序。成型加工工序完成后胚料通过自动下料装置7下料(如图1),所以螺母热锻机械可以实现3个工序的的同时加工。

3 结语

论文主要对螺母热锻加工自动化生产线的整体方案进行了设计;设计了与生产线相配合的由数套上、下料装置构成的组合上下、料系统;对压力切断机及热锻机的上、下料装置进行了设计,实现了螺母热锻加工从棒料解捆、切料、加热、墩粗、预成型、成型加工的自动化。