磁粉探伤技术在游乐设施零部件检测中的应用

2019-05-16崔文斌

吕 俊,崔文斌

(中国煤炭科工集团上海有限公司,上海 200030)

0 引言

大型游乐设施主体结构一般采用Q345等一类低碳合金钢作为主要材料,它具有综合性好,低温性能优越,冷冲压性能、焊接性能和可切削性能好等特点。因此,磁粉检测技术作为各种游乐设施的表面检测手段被广泛应用。

磁粉检测技术早期用于航空、航海、汽车和铁路等部门,用来检测发动机,汽轮轴和其他高应力部件的疲劳裂纹。利用磁粉检测技术检测大型游乐设施中观览车类轿厢架压盖焊缝表面是否存在裂纹,分析缺陷对设备的危害和补救措施。

1 观览车轿厢架结构组成及压盖焊接缺陷检测的重要性

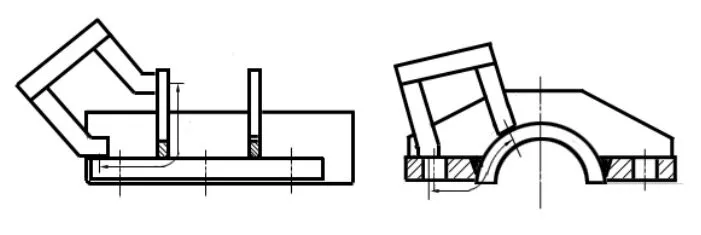

(1)观览车轿厢结构组成。观览车主要部件有轿厢架、压盖、轿厢和螺栓组,见图1。

图1 观览车轿厢架

图2 轿厢架压盖

(2)轿厢架压盖(图2)。观览车轿厢架压盖由1块圆形管材切割成半圆形,两侧各焊接1块法兰板,上部焊接2块肋板增加刚度。观览车压盖采用6个8.8级M16高强度螺栓固定,每个螺栓的预紧力58 kN,单边最大压应力可达100 MPa,水平法兰板所受力矩作用在焊缝上,因此该部位的焊接质量尤为关键。因为观览车轿厢挂轴完全依靠螺栓连接的形式固定在法兰板上,一旦焊缝出现裂纹且没有及时发现并采取必要措施,会发生由轿厢压盖断裂导致的轿厢轴脱落的重大事故,因此有效合理的检验焊缝缺陷的方法尤为重要。焊缝中的缺陷,尤其是焊接裂纹,在使用过程中容易形成疲劳源,对承受疲劳载荷和压力作用的焊接结构危害极大。

2 磁粉检测方法

铁磁性材料工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,在合适的光照下形成目视可见的磁痕。利用磁粉探伤技术能发现焊缝中的缺陷,保证检验质量和达到设计要求。

磁粉检测表面缺陷,不仅灵敏度高、可靠、设备简单,而且方便于现场检测。大型焊接结构不同于机械零件,其尺寸、重量都很大,只能用便携式设备分段检测。磁轭法是特种设备焊缝检测中常用的方法之一,为了检出各个方向的缺陷,同一部位至少做2次相互垂直的检测(图3)。

图3 磁轭法焊缝检测的磁化方法

观览车设备长期暴露在室外气候条件下,压盖在检测前应清除焊缝被检区及相邻25 mm范围内的锈蚀,焊渣及其他粘附磁粉的物质(图4)。先使用灵敏度试片在被检工件上验证系统灵敏度和水断试验检验润湿性能,再用磁悬液润湿压盖表面后,通电磁化1~3 s,通电同时施加磁悬液,磁轭间距L≥75 mm,检测有效区域为两级连线两侧各1/4极距范围内,停施磁悬液至少1 s后方可停止磁化。发现磁痕后立即观察,并用草图、照片等方式记录缺陷的性质、形状、尺寸及部位。

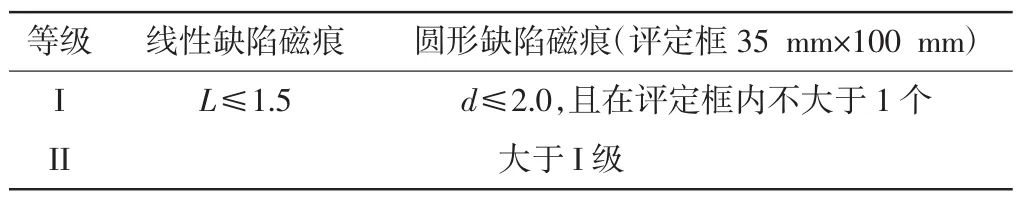

观览车压盖是表面粗糙的焊接件,由于工作表面凹凸不平,或者由于磁痕颜色与工件表面颜色对比度很低时,磁粉探伤时,缺陷难于被发现,容易造成漏检。为了提高缺陷磁痕与工件表面颜色的对比度,探伤前可在工件表面上先涂一层白色薄膜,厚度(25~45)μm。然后磁化工件、喷洒黑磁粉,缺陷部位的表面磁粉就可以清晰可见,该方法省时、省工、操作方便、检验结果更加可靠,反差增强剂特别适合此类粗糙焊接件的检测。最后根据记录缺陷的性质、数量等,判定该焊缝的质量等级(表1),表1中L表示线性缺陷磁痕长度,单位mm;d表示圆形缺陷磁痕长度,单位mm。

图4 清除锈蚀后的压盖

表1 焊接接头质量分级

3 避免伪显示和非相关显示误判

磁粉检测时磁痕分析意义重大,正确的磁痕分析可以避免误判。如果把非相关显示和伪显示误判为相关显示,会把合格的设备和工件报废,造成不必要的经济损失。

伪显示通常出现在工件表面粗糙或工件表面有油污或不清洁所产生的磁痕显示。观览车压盖在户外使用时,其表面不可避免地会产生氧化皮和油漆斑点等,其边缘上容易滞留磁粉形成磁痕显示,通常仔细观察磁痕或漂洗工件即可辨别出是伪显示。另外,压盖焊缝熔合区之间凹陷处容易造成磁粉沉积,检测时时常被误认为相关显示,需要仔细观察辨认。

非相关显示虽然是由漏磁场吸附磁粉产生的磁痕,但其产生原因并非来源于缺陷。观览车压盖法兰板螺孔离焊缝较近,该部位的截面缩小,使一部分磁感应线离开和进入工件表面,形成漏磁场,吸附磁粉后形成非相关显示的磁痕,它和相关显示容易混淆,检测时需要加以识别。

4 返修

焊缝缺陷在返修工艺工序过程中,对于形状缺陷的焊缝,可用打磨的方法去除,若打磨超过允许限度应进行补焊。目前,大多数观览车轿厢架压盖产生的焊缝缺陷通常首先考虑打磨的方法,即能快速有效去除缺陷,又能满足焊缝形状达到规定要求。返修后应采取原磁粉检测方案再次检验,同一位置返修次数不宜超过2次。

5 结语

观览车轿厢架压盖的磁粉检验过程和磁痕的判断方法及后续返修工作,阐述无损探伤技术能有效并可靠解决大型游乐设施等特种设备的检验和验收问题。希望能给从事大型游乐设施等特种设施的检验人员提供帮助和借鉴。