LS8000系列激光测速仪测量优化设计方案

2019-05-16项秀明刘秀华

项秀明,刘秀华

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

0 引言

在钢铁企业的冷轧产线,测速仪用来测量机架间带钢的速度,为各机架的秒流量控制提供准确的速度信号,速度测量的精度将直接影响轧机秒流量控制的精度。因而,具有动态响应快、空间分辨率高、测量范围大、非接触测量和实时性好等优点的激光测速仪,普遍应用于轧钢工业中[1-4]。

美国BETA公司LS8000系列非接触式激光测速仪,由于其高精度特点,应用较广,普遍应用于各钢铁企业的冷轧产线。但受现场条件多方面影响,利用激光多普勒效应原理的测速仪的故障出现频率也较高,其中,某钢铁厂的其中一条冷轧产线使用的是LS8000系列激光测速仪,在刚投入使用时测量结果未达到最优效果,严重影响带钢的轧制生产。

本文从实际问题出发,多角度分析问题产生的可能原因,设计了解决方案,通过实际试验,找到问题的解决办法,为现场秒流量控制提供了可靠的速度保证。

1 存在的问题

自设备上线后,通过一周的测量结果跟踪,发现此产线激光测速仪存在问题:①品质因数QF值偶尔丢失。QF值是速度获取的保证,直接影响速度值的获取结果,LS8000系列测速仪的QF值最佳值是15,在7.5以上都是可以保证速度信号获取结果的,但7.5以下将不能保证测量的准确性,速度信号会丢失;②速度信号噪声过大。速度信号噪声过大,也就是信号的波动性较大,严重影响秒流量控制精度[5-6]。

以240 m/min的速度为例,激光测速仪速度噪声信号波动在0.04 m/s,标准偏差0.133 5,而在此种噪声信号下,严重影响秒流量控制,至少要控制在0.01以内。在同一时刻,速度信号标准偏差0.133 5对比如图1所示。其中,上层曲线为其出口方向最近的张力辊编码器速度,下层曲线为其入口方向最近的张力辊编码器速度,中间曲线为激光测速仪检测的实际速度。从图中可以看出测速仪速度测量信号具有较严重的波动。

2 解决方案

鉴于上述问题的存在,分析产生的原因,将解决方案分为2步:①预设方案,全面分析问题产生的原因,分别解决,并提出针对此问题的测试调整方案;②实施方案,根据预设方案有目的、有计划地进行优化调整,稳定测量结果。

2.1 预设方案

激光是速度测量的基础,由激光测量头发出的激光经分光束被分为两束相同的激光,在带钢表面发生干涉、反射,反射光线的一部分被接收单元前面的镜头收集并聚焦到检测器。因而,速度测量结果的质量取决于激光发生器、干涉点、激光回路、检测器几个方面。鉴于此,将预设方案分2个方面:首先,降低测量环境的影响;其次,排除测量装置本身存在的不足。为此,提出以下几点测试调整方案。

(1)调整参数设置以及激光测量头安装位置与角度,优化测量结果。

(2)调整空气吹扫压力,减小平整液对测量光路的影响。在压力条件允许范围内(吹扫压力并不是越大越好,过大时,吹扫空气会在快换窗处产生漩涡,反而会降低速度信号的精度;吹扫压力也不是越小越好,过小时,不能完全排开快换窗处的平整液或乳化液,也会降低速度信号的获取精度),逐步调整压缩空气的压力,提高对激光光路环境的吹扫能力,提高抗平整液干扰能力。

(3)查找周围电气设备对通信线路的干扰。从测量头到现场电控柜,清查通讯线路周围电气使用情况,排除电气设备的干扰。

(4)激光测量头更换。不能排除测量头本身存在的不足,因为此产线激光测速仪和另一条产线激光测速仪型号完全一样,而另一条却没有此问题发生,所以无法排除此测量头本身是否存在缺陷,可以对其进行更换测试。

(5)在以上方案均未得到良好的改善情况下,和机械人员进行协调,在激光测速仪入口侧增加一套空气吹扫,将进入激光测速仪激光点处轧制液吹开,保证反射激光强度,降低在激光光路处的轧制液干扰。

2.2 具体实施方案

2.2.1 原测量头调整

(1)调整曲线平滑度值。在系统软件中,可以对曲线平滑度(速度平均值的采样点数)进行设置,平滑度值设置越大,曲线将越平滑,噪声信号就会越小。但是,有利就有弊,平滑度值不宜设置过大。过大时,在升降速过程中,速度信号将会失真,所以,综合考虑,设置不超过72。

对曲线平滑度值进行了进一步修改,由原值24改为30,效果并不明显;进而将其值更改为48,在240 m/min速度下,测速仪速度信号波动由原来的0.04 m/s降低为0.03 m/s;进一步增加平滑度值到64,噪声未得到进一步的改善。所以,为保证平滑度对噪声影响调节到最佳,又使得速度信号不失真的情况下,最后选择了平滑度最佳值48。

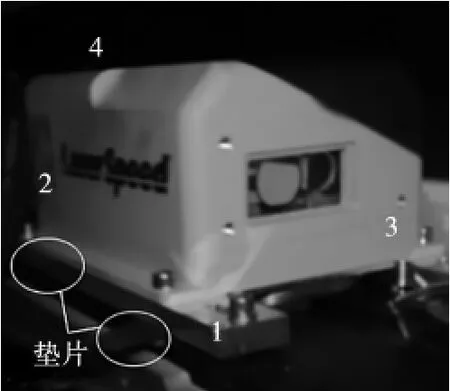

(2)调整激光发射器和带钢的夹角。激光发射器和带钢的夹角是否正确,会直接影响到测量结果,这是激光测速仪安装的一个必要条件。为保证良好的测量结果,激光发射器和带钢的夹角需为90°±1°。但是,在安装过程中,这个角度是不能保证的,因此,怀疑夹角对速度测量带来了影响。对夹角进行测试,采取不同的调整方案,将激光发射器的4个角分别编号为1,2,3,4,编号如图2所示,在不同垫片厚度(0.2~1)mm,测试调整组合次序如表1所示。

经多次试验发现,夹角会影响测速仪的品质因数,各种组合及不同规格厚度垫片的调整后,品质因数QF值未得到明显改善,反而更差。调整后其中一段品质因数变化图如图3所示,因此排除激光发射器与带钢夹角对噪声带来的影响。

(3)调整激光测量头到带钢表面的距离。和夹角一样,激光发射器到带钢的距离,也会直接影响到测量结果。最佳距离要求发射器到带钢的距离为(1000±10)mm。经多次调整,测量曲线观察,最终只能将激光发射器到带钢表面距离定位为1026 mm处,此处测量结果效果相对较好,测量结果有所改善,但仍未到达速度测量的最佳使用效果。激光测量头发射器调整方向如图4所示。

图2 激光发射器4角编号

表1 测试调整组合次序

图3 夹角调整后品质因数变化

(4)调整空气吹扫压力。根据预设方案的压力调整模式,压力值在原值的基础上进行调整。首先,在条件允许范围内,在原压力值的基础上,逐步增大吹扫压力,发现对QF值并没有得到改善;其次,在原压力值的基础上逐渐降低空气吹扫压力,效果也不明显。压力过低时,测速仪报错,停止检测。因而,压力值不是产生问题的根本原因,将其恢复原值。

图4 激光测量头发射器调整方向

(5)排查周围电气设备干扰。从测量头到现场电气柜,逐步清查走线情况,并未发现周围有其他电缆经过,只有测速仪本身的24 V电源线和通讯线,不存在外界电气设备干扰情况。

在对原测量头的努力调整下,速度信号的测量结果得到了一定的改善,标准偏差为0.00 937,控制在0.01以下。但是,经过长期观察,仍存在QF值偶尔丢失的情况发生,结果仍不能令人满意。

2.2.2 更换新测量头

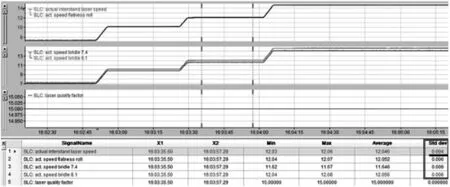

鉴于原测量头在参数、安装位置、测量环境干扰的调整与排查下,测量结果得到很大改善,但QF值仍存在丢失的情况,影响测量结果的极大的可能性就是测量头本身存在的问题。为此,决定对原测量头进行了更换及新测量头进行调整。新测量头的检测结果如图5所示。

从新测量头检测结果可以看出,目前,在设定值700 m/min的速度下,激光测速仪的速度信号标准偏差为0.004,在其附近的板型辊编码器速度信号标准偏差为0.006,其入口方向最近的张力辊速度信号标准偏差为0.009,其出口方向最近的张力辊速度信号标准偏差为0.008;而且,QF值一直很稳定在15,激光测速仪的速度测量结果优于板型辊及张力辊的速度。测量优化结果比较令人满意。

3 结论

经过对原测量头的调整、排查,一段时间的测量跟踪,发现虽然速度信号的标准偏差有了明显改进,也就是速度信号噪声有了相当程度的改进,但是,尚存在严重的不足:QF值偶尔一段时间还会丢失。因而影响了测量结果的准确性,不能保证秒流量的准确控制。

图5 新测量头检测结果

根据预设方案,在具体实施方案中对测量头进行了更换,经过长期观察,测速仪的速度信号标准偏差在原基础上有了更大的改善,而且在产线运行过程中QF值一直很稳定保持在15,测量结果非常令人满意。

以某钢铁厂一条冷轧产线使用的是LS8000系列激光测速仪存在的实际问题为出发点,解决了激光测速仪测量结果不稳定的问题,对影响激光测速仪测量结果的因素进行了详细分析,处理方法及处理过程对其他激光测速仪故障排查具有一定的引导作用。