陶瓷大板表面装饰胶合保色釉的研究应用*

2019-05-16谭旭日张代兰黄旺明

谭旭日 张代兰 卢 莉 黄旺明

(广东金牌陶瓷有限公司 广东 佛山 528131)

建筑陶瓷在传统釉料工艺的基础上,只能做到600 mm×600 mm、 800 mm×800 mm、900 mm×900 mm等规格,随着规格的增大,针孔、凹釉、气泡、色差釉面缺陷将随之增多,比如同一图案同一批次产品出现不同表面颜色,或者同一件成品表面两侧颜色深浅不一致、色调难显现等;另外,有些生坯表面需铺加微晶干粒以增强陶瓷砖的表面平整度和图案立体效果,传统的工艺方法是在喷墨图案上先通过丝网印刷保色釉层,再铺干粒,然后喷陶瓷胶水,而在铺干粒后和喷胶水前,易出现生坯在输送过程中干粒不均等问题,降低生产效率,影响陶瓷大板的表面发色。

因此,本文通过研发并优化陶瓷胶水和表面保色釉的配方,在保证釉面发色效果及质量稳定的前提下,再将二者进行复配使用,不仅减少一道操作工序,而且解决表面发色及干粒不均等问题,极大地促进生产的稳定。

1 实验原料及设备

公司常用的化工原料;实验用的搅拌机;口径3.5 mm的流速杯;球磨罐;快速球磨机;100目筛网;比重杯;15 cm长,3 cm宽刮釉器等。

2 实验配方设计

陶瓷保色釉是通过一定的工艺方法施加在生坯花纹的上表面,烧成后呈现透明效果,对花纹进行显色和保护的一种釉料。为了解决陶瓷大板在布施干粒时易产生干粒不均,导致烧成釉面有色差等问题,本文研发一种用于陶瓷大板表面装饰的胶合保色釉,将陶瓷胶水和表面保色釉进行双组份复配,兼具良好的保色和胶合性能。

2.1 陶瓷胶水的设计

在陶瓷大板出现之前,陶瓷胶水多用在微晶砖、彩晶砖和糖果釉产品的生产过程中,且企业一般使用外购胶水或自制甲基水两种,其中,外购胶水增加采购成本,自制甲基水成分过于单一,不利于生产的稳定。通过查阅资料和生产经验,结合各原料化学成分分析确定配方的配比方向,再利用控制变量法设计以下几个配方。

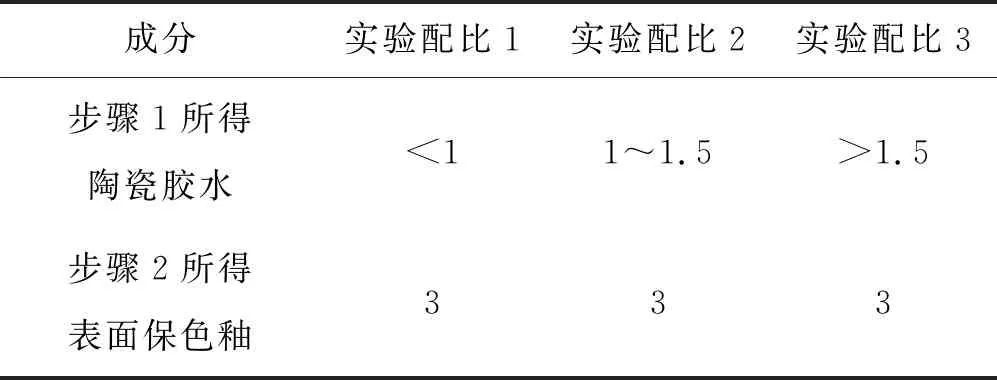

表1 陶瓷胶水配方实验表(质量%)

根据配方中各原料重量百分比,将上述各组分加入搅拌机中,开机自动搅拌。在搅拌时间分别为12 h、36 h、60 h、84 h时,通过口径3 mm的流速杯,进行流速的测定。对比一下实验结果。

表2 配方流速测定表

以上实验结果显示,配方1流速的波动最小,溶液流动性最好。可以看出,随着分散剂和悬浮剂的减少,易发生凝聚、沉降;另外,加大羧甲基纤维素钠的使用,会使得流速波动非常大。通过可按配方1设计的配比进行陶瓷胶水的制备。

2.2 表面保色釉的设计

表面保色釉不仅要发色稳定、均匀,而且釉面不能有气泡、针孔等缺陷。通过查阅资料和生产经验,结合各原料化学成分分析确定配方的配比方向,再利用控制变量法设计以下几个配方:

表3 表面保色釉配方实验表(质量%)

水4040040

根据配方称料,加入球磨罐,在快速球磨机上球磨15 min,过100目筛网,用刮釉器在印花的砖坯表面刮釉,进入大板窑炉烧成120 min。待实验砖出窑后,观察实验效果。

配方1,釉面较低温,光泽度较好,发色效果好,表面无气泡、针孔等缺陷;

图1 配方1

配方2,颜色比配方1白,光泽度较低,发色较朦,表面有较少气泡;

图2 配方2

配方3,釉面偏哑光,气泡、针孔较多;

图3 配方3

配方4,釉面花纹发色较浅,有较多气泡。

综上对比,可按配方1设计的配比进行表面保色釉的制备。

图4 配方4

2.3 胶合保色釉的复配

陶瓷胶水和表面保色釉的复配,在保证釉面效果优异和产品烧成质量的前提下,需控制复配后的流速和比重,流速和比重太高,易发生喷枪喷头堵塞,流速和比重过低,会影响其粘黏效果。通过查阅资料和生产经验,结合各原料化学成分分析确定配方的配比方向,再利用控制变量法设计以下几个配方:

表4 胶合保色釉配方实验表(质量%)

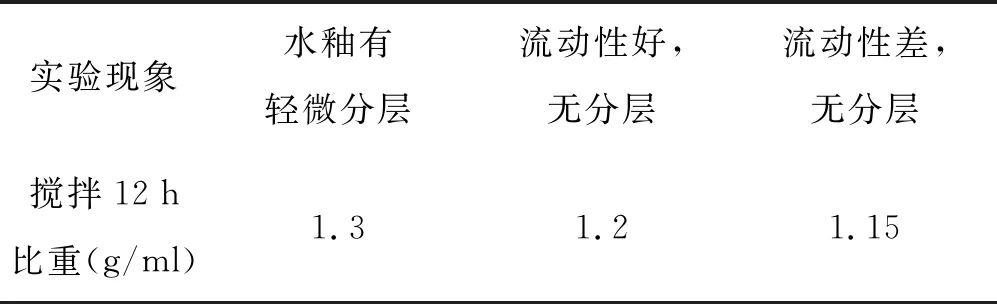

按上述配比,将二者在搅拌机中混合,并开机搅拌。在搅拌时间分别为12 h、36 h、60 h、84 h时,通过口径3.5 mm的流速杯,进行流速的测定;在搅拌时间为12 h时,通过比重杯测定比重。对比一下实验结果。

表5 配方流速测定表

实验现象水釉有轻微分层流动性好,无分层流动性差,无分层搅拌12h比重(g/ml)1.31.21.15

根据以上实验数据显示,配比3流动性差,在生产时容易堵塞喷枪喷头,阻碍生产的连续性和稳定性;配比1比配比2波动较小,但是由于最小流速值过低,极易导致釉浆沉降,水釉分层,因此,可按配方2设计的配比进行胶合保色釉的复配。

3 总结

通过上面实验,制得的胶合保色釉不仅能保证对陶瓷大板表面发色均匀、稳定,还能减少气泡、针孔等缺陷的发生,降低产品不良率。当然,在大板生产过程中,由于坯体、底釉、窑炉等各方面因素多变,导致砖形、防污性能、耐酸碱度会产生细微变化。因此在应用的过程中必须结合各种情况综合考虑,对配方进行适当调整。