高韧性陶瓷大板国产化配套生产技术(Ⅰ)

——广东金牌陶瓷有限公司项目*

2019-05-16张代兰

张代兰

(广东金牌陶瓷有限公司 广东 佛山 528131)

前言

为了积极响应国家智能化制造、绿色节能环保的号召,以超前视觉紧盯市场未来发展动向,广东金牌陶瓷有限公司大胆地提出了引进吸收国外关键设备,研发3 200 mm×1 600 mm超大规格陶瓷大板的设想,2017年12月项目得到实施并成功投产,成为了与广东新明珠陶瓷集团有限公司、杭州诺贝尔陶瓷有限公司一起,具有能够生产3 200 mm×1 600 mm超大陶瓷大板的国内3家生产企业之一。

1 企业基本情况

广东金牌陶瓷有限公司始创于2004年,生产基地位于佛山三水白坭工业园,拥有6组行业先进水平的陶瓷砖生产线,主要生产仿古砖、抛光砖、抛釉砖、微晶砖、内墙砖、陶瓷大板等系列,生产能力超过9万m2/天。产品销售覆盖全国大中小城市,销远海外100多个国家和地区,曾经是国家奥运村工程用砖指定供应企业之一,产品受到国内外工程商的高度认可和好评。

广东金牌陶瓷有限公司凭借佛山的地缘优势,不断努力,成为了佛山仍至全国最优秀的陶瓷砖生产企业之一。近年来,先后获得了广东省名牌产品、中国环境标志产品认证、采购国际标准产品认证、民营科技企业、中国建筑装饰材料百强企业、中国品牌价值五百强、佛山市优秀建材企业等荣誉和称号。

广东金牌陶瓷有限公司已经具备了强大的综合实力,坚持自主创新,对技术创新领域不断加大投入,投入巨资建成R&D研发中心,配有行业先进的陶瓷研发装备,形成了设计、研制、试产、检测一条龙的研发实验中心,居于国内行业领先水平。广东金牌陶瓷有限公司曾是首家引进喷墨打印机的企业。

2016年初,广东金牌陶瓷有限公司积极响应国家智能化制造、绿色节能环保的号召,以超前的视觉紧盯市场未来发展动向。大胆地提出了引进吸收国外关键设备,研发3 200 mm×1 600 mm超大规格陶瓷大板的设想,2017年12月项目得到实施并成功投产,成为了与广东新明珠陶瓷集团、杭州诺贝尔陶瓷有限公司一起,具有能够生3 200 mm×1 600 mm超大陶瓷大板的国内3家生产企业之一。

公司本着“以质量为目标、以市场为导向、以创新为动力、以清洁生产为模式、以经济效益为核心”的经营理念,不断建立完善激励机制,推动科技进步,促进自主设计,提高产品技术含量,回报社会,为中国建材行业的发展做出了巨大的贡献。

2 项目立项起源

在2000年德国慕尼黑的国际陶瓷工业展上,一款厚度为3 mm,2 400 mm×1 200 mm的干压成形陶瓷薄板问世,震惊了世界陶瓷行业,但当时意大利设备供应商明确表示,该项目要对中国进行技术封锁。

到了2002年,山东淄博城东陶瓷厂与台湾惠而好机械公司合作,在国内首次生产2 400 mm×1 200 mm的挤压式大规格陶瓷薄板,但最终该项目以失败为告终。2008年,广东蒙娜丽莎陶瓷有限公司与广东科达机电股份有限公司合作,成功投产国内首条1 600 mm×900 mm的干压成形大规格陶瓷薄板,2016年又再推出2 400 mm×1 200 mm的陶瓷薄板。

在国内陶瓷行业中,一般厚度在6 mm以下的产品习惯称为陶瓷薄板(国家标准GB/T 23266-2009定义中规定薄板厚度不大于6 mm),厚度超过6 mm的产品习惯称为大板,其实两种产品的生产技术和产品应用都的共同之处,只是厚薄差异而已。

随后,L&B琅博、BOBO、金海达、新中源等企业也加入了陶瓷薄板生产行列中,也有一些企业利用原有的生产装备生产厚度为6 mm以下的800 mm×800 mm陶瓷薄砖。

陶瓷大板(包括陶瓷薄板)在应用中,最大的优势是整体安装,改进了整体施工效率,并且可以通过切割,以适应各种场合的铺贴;在生产过程中,一片2 400 mm×1 200 mm大板(薄板)相当于8片600 mm×600 mm陶瓷砖,相当于4.5片800 mm×800 mm陶瓷砖,减少了单位面积的磨边切割量,陶瓷固废产生量降低了约50%;在装饰效果上,由于砖面规格大,突破了普通陶瓷砖图案细碎的局限,解决了普通陶瓷砖铺贴后图案明显重复的行业难题,因此,陶瓷大板(陶瓷薄板)也就成为了近年行业发展的重要追逐对象。

至2016年为止,全国陶瓷砖行业总产能约130亿m2/年,而陶瓷大板(包括薄板)产能不足5 000万m2/年,占总产能比例不足0.4%份额,仍很难满足市场需求,特别是大型公共建筑物的需要,例如机场、高铁站、隧道、宾馆大堂等。另一方面,当前行业最大规格的陶瓷大板(陶瓷薄板)为2 400 mm×1 200 mm,3 200 mm×1 600 mm等更大规格的陶瓷大板成为了市场的期待。

基于上述情况,广东金牌陶瓷有限公司凭着一直以来勇于创新的精神,于2016年4月,将“高韧性陶瓷大板国产化配套生产技术”立项工作提到了企业董事会的讨论议程上,并于2016年7月正式立项。

3 项目组织工作

广东金牌陶瓷有限公司领导层对“高韧性陶瓷大板国产化配套生产技术”项目高度重视,罗志勇董事长亲自担任项目总负责人,生产总经理毛星华担任项目实施负责人,技术中心、设备部、市场部、质检部、供应部、生产车间等部门30多名科研工程技术人员参与了该项目。

罗志勇董事长亲自领队到国内外考察装备选购,亲临主持和参加了多次技术攻关会议,为科研工程技术人员解决实际困难。承担该项目攻关的技术人员、管理人员、营销人员团结协作,在生产车间的积极配合下,历时18个多月,先后进行了市场调研、技术分析、方案设计、国外装备引进、国内技术配套、核心技术攻关等一系列工作,项目终于获得重大突破。

“高韧性陶瓷大板国产化配套生产技术”是国内首家引进意大利西斯特姆公司3万t干压成形机的项目,广东金牌陶瓷有限公司成为了国内目前能够生产3 200 mm×1 600 mm超大规格陶瓷大板的企业之一。该项目的国内配套技术方面引领了陶瓷大板的创新水平,创造了许多个国内第一,拥有多项具有世界先进水平的自主配套技术。

该项目投入资金总计超过1.5亿元。其中引进国外关键设备0.76亿元,国内配套设备0.32亿元,其他研发费用0.42亿元。项目于2017年12月批量投产。研制出的“高韧性陶瓷大板”产品,包括有抛光砖类、抛釉砖类、仿古砖类等三大系列330多款花式品种。到目前为止,已具生产能力6 000 m2/d,累计生产“高韧性陶瓷大板”60.3万m2,实现新增产值1.8亿元,新增利税0.51亿元。

表1 项目完成进度情况

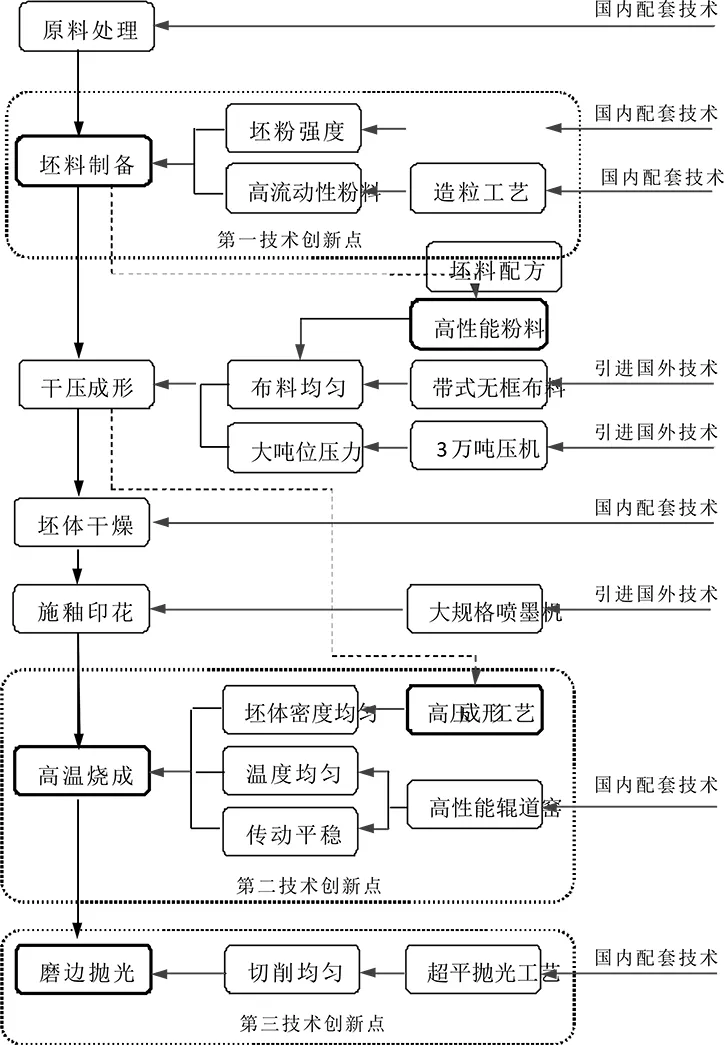

4 项目技术思路

“高韧性陶瓷大板国产化配套生产技术”围绕生产3 200 mm×1 600 mm陶瓷大板为目标,主要包括了原料处理、粉料制备、釉浆制备、坯体干燥、施釉印花、高温烧成、磨边抛光、分选包装等工艺过程。

成形工艺是该项目的核心难点,由于3 200 mm×1 600 mm陶瓷大板的砖坯面积大,如何获得足够的生坯强度和密度均匀的砖坯是技术的关键,而要满足成形要求所涉及的技术就包括了许多方面。

1)要有足够的压力;

2)生坯强度要求高;

3)要求粉料瞬间布均匀;

4)粉料布料的厚度均匀。

围绕成形的技术难点,项目的总体思路是选择(引进)意大利西斯特姆公司3万t陶瓷大板自动干压成形机,以及双带无边框布料平台作为成形装备的基础平台。然后通过自主研发的坯料配方优化技术、高性能粉料制备技术,以及吸收消化的成形工艺、布料工艺要点,形成了具有自主技术创新的国产化配套生产技术。

窑炉烧成方面也是本项目的技术难点,关键在于对砖坯平整度、周边变形量的控制。由于砖坯面积大,与普通陶瓷砖比较,对窑内的水平温差、窑段前后局部温差要求更加严格。另外,传动过程所引起的机械变形比普通陶瓷砖更容易产生,因此,对窑炉机械传动的整体水平、局部水平也有更高的要求。

后期冷加工也是本项目的技术难点,关键在于对砖表面抛光平整度和切削量控制。由于砖坯面积大,轻度的反弹与变形都会造成抛光切削不均匀,从而影响到整体平整度,并可能造成图案的蒙花、缺花。

图1 项目技术创新路线图

除此之外,“高韧性陶瓷大板国产化配套生产技术”的整体生产线布局方面,与普通陶瓷生产线也有明显的不同,包括全线没有转弯位置(除了后期冷加工外);每个工序的衔接位置要求水平对位更准确;整体生产线自动化、智能化水平要求更高等。

5 项目技术创新

项目在实施过程中,技术创新涉及到生产多个工序和领域,甚至是生产的全过程,包括产品设计、坯体配方、釉料配方、施釉工艺、印刷装饰、煅烧工艺、冷加工过程等。除了引进意大利西斯特姆公司3万t陶瓷大板成形设备及相关技术外,本项目自主技术创包括了“配方优化及高性能粉料制备技术”、“砖坯高平整度低变形量煅烧技术”、“砖坯高平整度低切削量抛光技术”等,也就是本项目的技术创新点。

图2 西斯特姆3万吨压砖机成形原理

5.1 配方优化及高性能粉料制备技术

陶瓷大板的配方体系设计,首要是满足产品应用过程中强度高、韧性好的要求;其次是满足煅烧过程中,坯体低收缩量、温度范围宽、抗急冷开裂性能高的要求;第三是要满足成形干燥过程中,生坯强度高、干燥疏水快的要求。

图3 本项目引进的西斯特姆3万t压砖机

通过对原料的选择与配方的优化试验,技术人员研发出专门适合陶瓷大板的配方体系,与普通陶瓷砖比较,其最大的特点是高铝、高钾、低钙镁,低烧失量。为了更好地控制烧成收缩,使用了部分煅烧高岭土(5%~8%)代替广东黑泥,采用羟甲基纤维素钠作为坯体增强剂,避免了黑泥减少造成的生坯强度降低的不足,更好地满足了产品性能和生产过程的工艺要求。

图4 陶瓷大板配方体系相图

配方优化是高性能粉料制备的基础,为了更好地满足大面积冲压成形的特殊要求,对坯料的性能提出了更高的要求,主要包括对流动性、堆积密度、颗粒硬度、生坯强度等。

表2 陶瓷大板坯料配方体系化学成分(%)

表3 陶瓷大板配方体系与普通陶瓷砖配方体系性能比较

注:上述指标为制成300 mm×300 mm试样,在相同条件下试验结果。

表4 陶瓷大板粉料与普通陶瓷砖粉料性能比较

注:上述指标为在相同条件下试验结果。

良好的流动性是高性能粉料的首要标志,良好流动性粉料是满足大面积均匀布料的重要前提,是冲压成形布料瞬间均匀的重要指标,是大板砖坯压制后密度均匀的重要保障。

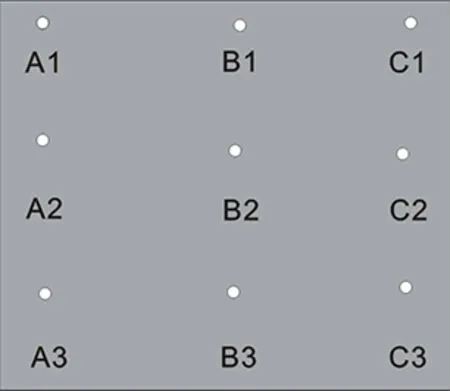

表5 本项目成形生坯与普通瓷砖成形生坯密度均匀性比较

高性能粉料的制备关键技术,除了配方是重要基础外,主要是对喷雾造粒工艺方法进行创新。

表6 高性能粉料制备技术工艺措施

为了获得良好流动性和较高自然堆积密度的粉料,本项目重点对喷雾塔浆料雾化装置和工艺方法进行改进,创新性地自主设计、研发出能够获得泥浆雾化高速旋流效果的一种结构装置。

(A)陶瓷大板

(B)普通瓷砖

在现有喷雾塔泥浆雾化头的基础上,通过对雾化头结构的设计改进,自主研发、加工出一种双旋流槽旋片(普通旋片为单旋流槽),加大了旋流片的厚度(旋片厚度15~20 mm,普通旋片为8~10 mm),降低旋流切角,然后采用高压雾化,提高泥浆浓度,实现高速旋流雾化效果,从而改善了粉料颗粒形状和级配,提高了粉料自然堆积密度。

(A)检测方法

(B)检测取点

5.2 砖坯高平整度低变形量煅烧技术

对于陶瓷大板生产,烧成工序也是一个很重要的环节。如何获得高平整度的砖面,以及周边低变形量(窄腰、大小头等)效果,是对烧成技术的核心要求。当然,低收缩率、宽烧成范围的配方体系,以及高干燥强度、密度均匀的成形的生坯是烧成的重要前提。窑炉关键是实现低温差,以及传动的高度平稳性、辊棒面良好水平状态。

表7 本项目陶瓷大板煅烧主要工艺配置

本项目在窑炉方面的创新,主要集中在窑体保温、烧嘴结构、升温制度、辊棒选择与配置等方面。公司研发团队在总结和分析行业辊道窑结构和大量数据后,提出了对窑炉结构的设计思路,并得到了窑炉装备供应企业的肯定和配合,将公司团队提出的创新点(设计方案)应用于窑炉结构制造之中。

窑内烧成段温度较高,热传递以辐射为主,高温下辐射传热大约占综合传热的90%~95%,窑内表面热辐射能力(E)与绝缘温度(T)4次方差成正比。因此,强化窑内高温段热辐射是窑体保温、减少窑内温差的重要措施。本项目通过在窑内壁涂刷“ZS-1061耐高温远红外辐射涂层”(可承受1 800 ℃温度),以及在最外一层轻质保温砖内壁铺贴“高温反辐射合金铝箔”(可承受500 ℃温度)。

图7 高速旋流泥浆雾化头结构示意图

表8 砖坯高平整度低变形量煅烧技术措施

图8 本项目国产配套煅烧陶瓷大板辊道窑

JP18型三次配风稳焰等温烧嘴采用三级配风,一次空气形成高速射流分散煤气;二次空气形成高速贴壁旋流平展火焰;三次风起冷却导管和修整火焰形状作用,在稳焰头凹型帽沿的导流作用下形成混合气旋流,确保了炉膛温度的均匀性。另外,通过采用循环加热助燃风,有效地促进了空气与燃料的混合,提高了窑内燃料完全程度,实现综合节能。

图9 辊道窑高温段保温结构示意图

图10 JP18型三次配风稳焰等温烧嘴结构图

(未完待续)