铁路客车车体结构材料的演变与展望

2019-05-16康兴东任玉鑫龚晓波

康兴东, 任玉鑫, 高 超, 龚晓波, 刘 鑫

(中车青岛四方车辆研究所有限公司, 山东青岛 266031)

随着全球轨道交通市场的迅猛发展,新型轻量化铁路车辆已成为各国轨道交通制造企业竞相研发的重要项目。而新型轻量化车体结构材料的开发与应用,为铁路车辆的轻量化发展提供了新的研究方向。为此,我们需要了解车体结构材料和制造技术的演变历程,这样不但可对铁路客车车体结构的变迁产生整体认知,同时也为车体轻量化设计和材料的选用梳理思路。

1 铁路客车车体结构材料所需特性[1-2]

铁路客车车体结构作为运载工具的主体和重要承载部件,其结构材料必须具备如下特点:(1)优异的机械性能。车体结构材料不仅需要有较高的比强度、比刚度,而且应具有一定的冲击动态强度和抗疲劳等性能;(2)良好的加工特性。结构材料需根据不同的需求加工成不同的形态以实现某种特定作用,比如铸造、挤压、轧制、冲压成型等;(3)突出的安全性能。结构材料应具有耐腐蚀性、耐火性和阻燃性等特性,以保证车体结构的完整,进而保护乘客及财产安全;(4)易于维护与维修。车体结构需要很高的尺寸控制,因此在材料选择时应考虑防腐、维护、补修等问题;(5)原材料的可再生利用及报废后的易分选性。节能环保材料车体将是未来发展的必然趋势;(6)降低寿命周期成本。寿命周期成本是包括了生产制造、运行维护及后期报废处理的总成本,有效控制寿命周期成本,必将提升产品竞争力。

2 车体结构材料的演变与发展

全球第一条铁路是1825年英国建成的斯托克顿-达林顿铁路,其运载列车为木制车体。1933年芝加哥举办的世界博览会上展出了世界上最早的2辆全铝合金干线铁路客车。1934年美国Budd公司为CB&Q公司制造了世界上第一辆不锈钢铁路客车Pioneer Zephyr[3]。铁路车辆发展的近200年里,车体结构随材料的发展经历了木制车体结构、钢制(碳钢)车体结构、不锈钢车体结构和铝合金车体结构、新型轻量化材料车体结构等几个阶段。

2.1 钢制(碳钢)车体结构

最早的铁路车辆采用木制车体,底架和车身均由木材制成。随着工业革命的推进,为了提高乘客的安全性和车辆的稳定性,1923年出现了普通钢材替换原有木材的制造工艺,并于1927年逐步形成全钢制车体结构。1933年美国钢铁公司推出了工业化产品“COR-TEN-A”型低合金耐候钢,并主要应用在货车车体制造领域。此后世界各国纷纷开展耐候钢、低合金高强度钢的研制与应用。耐候钢由普通碳素钢添加少量铜、镍等耐腐蚀元素组成,具有强韧、成型、焊割、抗疲劳等特性;低合金高强度钢有较高的屈服极限、良好的加工成型性及焊接性能。目前常用的耐候钢、低合金高强度钢主要有Q295GNH、Q310GNH、Q345、Q500和Q690等[1]。

我国铁路客车21型客车车体采用的是普通碳素钢,后期研制的22型客车、25型客车及双层客车车体大多采用耐候钢和低合金高强度钢,可见在我国钢制(碳钢)车体结构是最常用的一种车体结构。典型轻量化钢制(碳钢)车体结构为薄壁筒形板梁结构。板梁间采用点焊或塞焊,梁柱间采用弧焊,车体各部件先预组成,再进行模块化组焊。这种钢制(碳钢)车体结构具有制造成本低、工艺性好、造型简单、易于维修等优点,同时也存在质量大、耐腐蚀性能差、焊接变形大、寿命周期成本高等缺陷。在追求轻量化、节能环保的今天,钢制(碳钢)车体结构已呈逐渐被淘汰趋势。

2.2 不锈钢车体结构

不锈钢是一种添加了镍与铬的高强度合金钢,其表面会自然形成富铬氧化膜,使不锈钢表面免受锈蚀和污染。鉴于不锈钢具有较高的比强度,且无需考虑因腐蚀导致的承载截面变小、涂装等问题,故采用结构薄壁化以实现车体轻量化。典型轻量化不锈钢车体结构为整体承载式全焊接板梁结构。为了提高侧墙刚度和稳定性,由轧压成型的薄板与外墙板通过点焊形成封闭腔体;同时,针对车体结构中厚度较大、焊接强度要求高的部位,如底架牵引梁、枕梁等主要承载部件,则选用耐候钢以降低制造成本并保证底架刚度[4]。

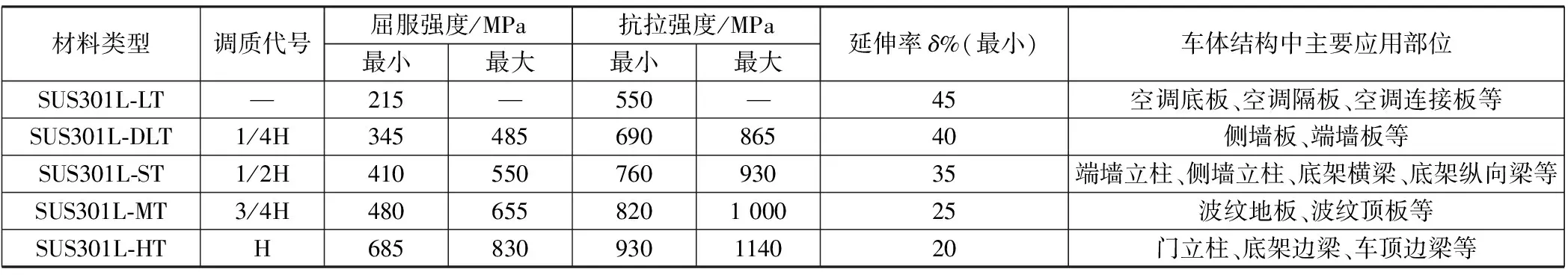

初期不锈钢车体采用的是SUS304不锈钢,结构形式与钢制(碳钢)车体基本相同,但由于薄壁化、轧压加工等要求,研发人员开发了SUS301不锈钢。SUS301不锈钢具有良好的冲压加工性能,但SUS301不锈钢中的碳含量较高,焊缝热影响区易产生腐蚀。面对易施焊、降低制造成本等要求,通过改进添加元素,开发出了车辆专用经济不锈钢材料SUS301L不锈钢,这类不锈钢含碳量小于0.03%,可根据延展率的不同分成LT、DLT、ST、MT和HT等多种强度等级,以满足车体结构中各部位对不同强度的要求(见表1)。目前车体结构常用的不锈钢主要有SUS301L-DLT、SUS301L-ST、SUS301L-MT、SUS301L-HT、EN 1.4318+2G和EN 1.4318+2H等。

不锈钢车体的发展经历了蒙皮不锈钢车体、半不锈钢车体、全不锈钢车体和轻量化不锈钢车体4个阶段。1934年Budd公司制造了世界上第一辆不锈钢车Pioneer Zephyr。日本最初的不锈钢车辆于1952年制成,1959年末日本东急车辆公司从美国引进不锈钢车体技术,并于1962年生产了7000系全不锈钢车。我国在1987年由原长春客车厂采用太原钢铁公司的0Cr18Ni9材料制造了2辆RW2型不锈钢车,1998年又与韩国合作生产了30辆不锈钢客车。鉴于不锈钢材料具有强度高、延展性良好、耐腐蚀性能和耐热性能优异、无需涂装等优点,欧美地区大部分地铁和铁路客车均采用不锈钢车体,而我国CRH1型动车组也采用了不锈钢车体结构。

表1 SUS301L不锈钢的调质分类与车体结构中主要应用部位

2.3 铝合金车体结构

铝合金车体结构和制造工艺的演变历程如图1所示。铝合金车体与不锈钢车体的研发时间基本同步。初期的铝合金车体结构与钢制(碳钢)车体结构相似,分别采用A5083合金(Al-Mg系)和A6061合金(Al-Mg-Si系)制成外板和小型骨架,各部件之间采用焊接接合,车体结构则采用铆接技术进行组成。虽然车体实现了减重,但车体结构刚度较低,于是开发了A7N01合金和A7003合金(Al-Zn-Mg系)。这类合金强度高、焊接性能好且具有优异的挤压性能。因此,车体的部分外板和骨架可设计制成一体的挤压型材,并采用MIG焊和点焊形成薄型材的单壳车体结构。不过Al-Zn-Mg系铝合金存在应力腐蚀裂纹的问题,且价格较高,大量使用会导致制造成本的增加。在这种情况下,既有较高强度,又具有可加工性、焊接性能的A6N01(Al-Mg-Si系)铝合金得以开发应用。这种合金通过挤压加工成型材,同时采用自动化焊接技术,应用在车体底架及上部结构中。随着铝合金制造技术的发展,目前轻量化铝合金车体结构采用了大型中空挤压型材,这使得车体结构具有双层外壳结构,不仅减少了零部件数量、易于实现自动化、降低了制造成本,同时也改善了车体刚度、保温、降噪等性能。1991年由英国焊接研究所研发出了搅拌摩擦焊(FSW)——一种通过焊接工具高速旋转摩擦、搅拌实现的新型固相连接技术。这种技术不仅避免了MIG焊焊缝区易产生裂纹、气孔等缺陷,而且具有焊接区域力学性能良好、焊接变形小、尺寸精度高等优点。1997年日本HITACHI公司率先将FSW技术应用在铝合金车体结构部件的制造领域。目前FSW焊已广泛应用于铁路车辆车体结构的生产制造中,我国新一代的中国标准化动车组"复兴号"高速列车中也采用了搅拌摩擦焊技术,涉及的部件有车钩座板、连接板、隔墙、底板和裙板等[5]。

1896年法国率先将铝合金用于铁路客车车窗上。1905年英国铁路电动车的外墙板采用了铝合金材料。1933年芝加哥展出了最初的2辆全铝合金干线铁路客车。1952年伦敦地铁电车最早批量生产铝合金车辆。20世纪60年代以来,德国科隆、波恩铁路的市郊电动车组也相继采用了铝合金车体。日本从1962年的山阳电铁2000系开始采用铝合金车体。我国最早于1997年由原长春客车厂自购德国型材,并手工焊接了国内第一辆铝合金车体。发展至今,我国就铝合金车体的研发已形成谱系化产品平台,现有大部分高速铁路客车和城轨车辆车体都采用了铝合金材料,如复兴号高速列车、长沙磁浮快线等。

图1 铝合金车体结构和制造工艺的演变历程

3 新型轻量化材料的研究与应用

传统车体结构材料在面对风沙、高寒、高海拔等恶劣环境时,难以满足更高的舒适安全、节能环保等要求。不锈钢车体存在气密性差、局部屈曲、表面划伤难处理等问题;铝合金车体存在应力腐蚀、疲劳强度低、低温脆性等缺陷,同时现有资源也在日益枯竭,因此急需新型轻量化材料和先进生产制造工艺以实现全面可持续发展。

3.1 纳米组织控制铝合金[6-7]

铝合金是由基础元素铝、主加元素(硅、铜、镁、锌、锰)和辅加元素(镍、钛、铬、铁、锂)组合而成。纳米组织控制铝合金是通过对铝合金金属组织进行纳米级控制,以提升铝合金的强度,从而采用结构薄壁化设计以实现车体结构轻量化。

3.1.1纳米组织控制铝合金强度的提升

研究选用铝合金车体常用的A6N01铝合金和A7N01铝合金,分别将两种铝合金材料进行铸造处理、固溶处理、固溶处理+时效处理、固溶处理+轧制加工及纳米组织控制处理。通过对比强度发现,采用纳米组织控制的铝合金材料的0.2%屈服强度及最大拉伸强度相比于普通处理的材料均有所增加。利用电子显微镜观察金属组织,发现很多晶粒直径小于1 μm,由此可见通过纳米组织控制方法不仅能使析出物微细化,同时晶粒的大小也可微细化到纳米级别。

3.1.2纳米组织控制铝合金其他特性的改善

对于纳米组织控制铝合金的焊接性能,研究选用A6N01普通铝板和经过纳米组织控制的薄板进行FSW焊,通过观察断面金属组织,可以看到普通铝板的焊缝区域存在明显的接合缺陷,而纳米组织控制铝合金薄板的焊接区域则没有缺陷,实现良好的接合,如图2所示。分析认为这是由于纳米组织控制改善了材质的延展性。

由于高强度材料在施加应力的状态下腐蚀易扩展,从而形成应力腐蚀裂纹。因此,研究选用易产生应力腐蚀的A7075铝合金普通板材和对其进行纳米组织控制的薄板,分别进行应力腐蚀裂纹试验。将板材试样浸渍在盐水后,施加弯曲载荷,板材试件的中心则是负载应力最高区域。通过观察发现,普通板材由于性能上的欠缺导致了气孔的产生,而纳米组织控制材料并未发生腐蚀现象,如图3所示。

图2 A6N01普通铝板与经过纳米组织控制薄板的搅拌摩擦焊接截面金属组织

图3 应力腐蚀裂纹试验后的普通板材和经过纳米组织控制薄板的外观比较

3.2 阻燃镁合金

镁合金是目前工程应用中密度最小的金属结构材料,具有储藏丰富、高比强度、高比刚度、减振性能良好、电磁屏蔽性好、可回收利用等优点。

3.2.1阻燃镁合金的性能研究[8-9]

镁合金是活泼金属,为了提高其阻燃性,将普通镁合金材料中钙的成分增加1%,同时为了易于制造和提高强度,又分别将锌和铝的成分增加1%和6%,这样得到的阻燃镁合金(Mg-6Al-Zn-Ca合金,简称AZX611)的弹性极限及拉伸强度不低于A6N01铝合金。此外,研究发现在阻燃镁合金的试制中,制造过程受大气条件的影响很大,而采用真空铸造工艺能够制作出不产生缺陷、质量优良的阻燃镁合金。

镁合金的耐腐蚀性与镁合金的纯净度有密切的关系,除Bi和Ca等少数有益的杂质外,其他大多数的杂质都会降低镁合金的耐腐蚀性能。因此,可选用高纯度的原材料、优化熔炼工艺及镁合金熔体纯净化法以提高镁合金的纯净度,同时采用高性能镁合金挤压加工技术、镁合金高效短流程成形技术等可有效改善镁合金耐腐蚀性,提高镁合金产品性能及生产效率。

对于阻燃镁合金的焊接性能,研究人员分别采用TIG焊和FSW焊工艺对AZX611镁合金轧制板材进行焊接加工。在TIG焊接过程中没有起火,且焊接部位良好,这说明只要条件适当,TIG焊可用于阻燃镁合金的焊接。利用光学显微镜观察其断面组织,发现在焊缝热影响区域有粗大晶粒。在TIG焊接材料的拉伸试验中,焊缝热影响区有断裂现象,且焊接效率在70%左右。在对AZX611镁合金轧制板材进行FSW焊接后,在接合部位中心出现金属组织塑性流动形成的"洋葱环",通过观察发现FSW焊接接合部位断面搅拌层呈现微细化,从而引起明显硬化,这是由于FSW焊时机械截断和动态再结晶所致。在FSW焊接材料的拉伸试验中,其断裂强度和母材基本一致,且接头稳定性达到90%以上。

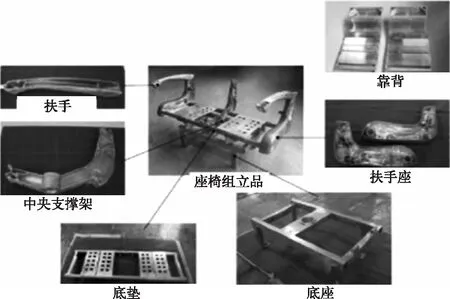

3.2.2阻燃镁合金的应用

法国TGV Duplex双层高速列车座椅采用了镁合金座椅,与原有铝合金座椅相比每个双人座椅由36 kg减到30 kg,列车使用镁合金的座椅总数量超过了45 000 个。日本新干线N700系列高速列车座椅骨架也采用了镁合金,包括座椅扶手、中央支撑架、底垫、底座、扶手座、背靠等,如图4和图5所示[10]。

3.3 高性能复合材料

复合材料是由基体材料和增强材料通过复合而成的新型材料,其性能优于构成该复合材料中的任意单一材料的性能。复合材料车体具有如下特点:(1)良好的设计性,研发人员可从选材、结构形式、制造工艺等方面全方位统筹进行结构设计;(2)采用整体成型工艺,减少零件和紧固件数量,缩短生产周期,控制生产成本;(3)实现车体轻量化,从而减少列车运行时对轨道、轮对及轴承的磨耗,提高列车的抗振性和防噪性;(4)复合材料轻质高强,有良好的耐腐蚀、抗疲劳、抗冲击等性能,从而延长车辆使用寿命,降低维修成本。

图4 镁合金座椅骨架

图5 组装完成的镁合金座椅

图6为复合材料在国外轨道车辆车体结构应用的示例[11-12]。(1)英国Intercity 125型机车司机室的前端采用层压GFRP板包覆聚氨酯泡沫芯构成夹层结构,整体总质量较传统钢制件减轻30%~35%,同时能承受0.9 kg方钢块以300 km/h速度的冲击;(2)法国双层TGV客车采用蜂窝夹层复合材料和真空袋压固化成形工艺,通过线路运行试验,证实了复合材料车体在振动性能、透声性能和绝热性能等方面优势;(3)瑞士Schindle Waggon公司采用纤维缠绕技术制造的泡沫夹芯三明治结构FRP铁路车体,与铝合金车体相比,车体结构减重20%~25%,且可实现制造高度自动化,使车体辅助构件数目大大减少;(4)瑞典斯德哥尔摩C20 FICA地铁的侧墙、车顶和地板均采用不锈钢面板和聚甲基丙烯酰亚胺泡沫芯材三明治结构。侧墙总厚度减少了120 mm,增大客室内部空间;(5)日本N700系高速列车车顶采用碳纤维增强塑料制成,使得车体具有较高气密强度和较低的重心,每节车厢可减重300~500 kg;(6)韩国TTX摆式列车车体采用了复合材料车体与不锈钢底架混合设计理念,车体的车顶、侧墙和端墙由三明治夹芯复合材料制成,底架结构则采用不锈钢SMA490B。通过试验证明,车体结构的静强度、疲劳强度、模态特性、耐火性能等各项指标均满足设计要求。

图6 复合材料在国外轨道车辆车体结构的应用

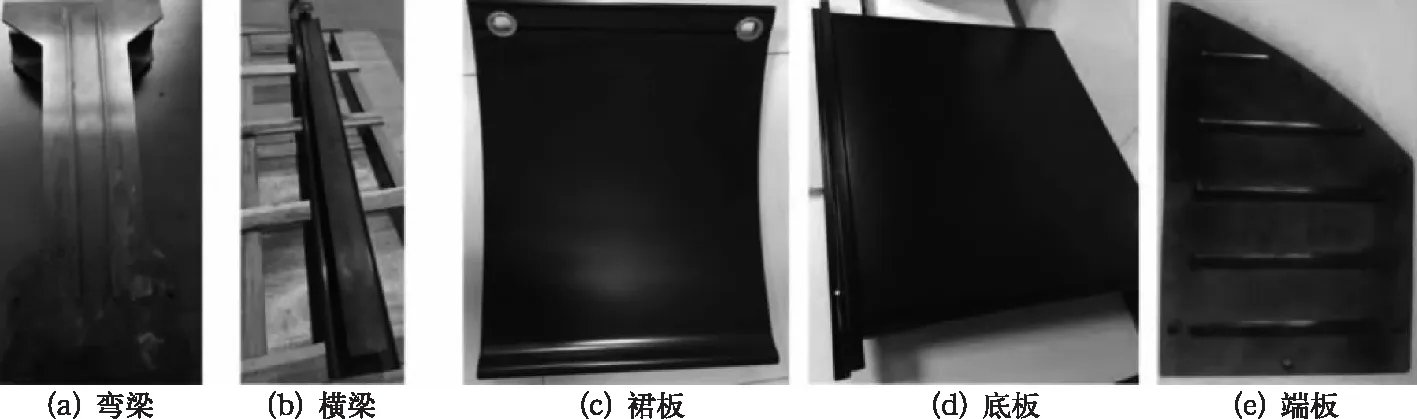

我国就复合材料在轨道交通领域的应用研究相对较晚,但已完成零部件和次承载结构的研制与应用,例如司机室头罩、裙板、受电弓导流罩、内饰板等,如图7所示。中车青岛四方机车车辆股份有限公司研制的标准动车组CFRP设备舱采用模块化设计结构,如图8所示,相对于铝合金结构,CFRP设备舱减重35%,可承受振动、地面效应及风沙冲击和高温、高湿、风雪侵蚀,各项指标满足350 km/h运营要求[11]。在第四届中国(长春)轨道交通博览会上,由中车长春轨道客车股份有限公司研制的新一代地铁列车和武汉东湖“光谷量子号”有轨电车首次亮相,如图9所示。这两款列车均采用碳纤维复合材料车体,实现了列车轻量化设计。其中武汉东湖“光谷量子号”设计时速为80 km/h,最高可容纳368人。2018年9月在德国柏林举行的国际轨道交通技术展(InnoTrans 2018)上,中车青岛四方机车车辆股份有限公司正式发布了新一代碳纤维地铁车辆“CETROVO”,如图10所示。中车青岛四方机车车辆股份有限公司副总工程师丁叁叁介绍,“新一代地铁车辆实现了碳纤维复合材料在车体、转向架构架、司机室等车辆主承载结构上的全面应用,特别是成功突破了碳纤维大型复杂件结构设计、制造成型等关键技术,使车辆大幅‘瘦身’。与传统金属材料相比,新一代碳纤维地铁车辆的车体、司机室、设备舱分别减重30%以上,转向架构架减重40%,整车减重13%。”

图7 国内复合材料应用实例

图8 标准动车组CFRP设备舱各构件

图9 中车长春轨道客车股份有限公司研制的新一代地铁列车和“光谷量子号”有轨电车

图10 中车青岛四方机车车辆股份有限公司研制的新一代碳纤维地铁车辆“CETROVO”

4 结束语

随着全球轨道交通市场的竞争日益加剧,传统车体结构材料在车辆轻量化设计、降低生产成本等方面都遇到了瓶颈。而新型轻量化结构材料在轨道车辆领域的应用已展示了其轻质高强、良好设计性能等优势。由此可见,新型轻量化结构材料在轨道车辆的运用不仅能够满足可持续发展地需求,同时也是未来技术发展的必然趋势。

为了更有效地进行各种新型轻量化材料的应用研究,研发人员应积极总结并借鉴以往的设计制造经验;开展积木式创新,研制自主知识产权产品;通过产学研用一体化,建立相关的设计、制造、检验标准及质量评价体系,以此全面推动新型轻量化材料在轨道交通领域的革命性发展。