HXD3(C)型机车牵引电机QJ318轴承内圈剥离故障的检测方法

2019-05-16孙敏

孙 敏

(中国铁路济南局集团有限公司 济南西机务段, 济南 250117)

HXD3(C)型机车牵引电机轴承只在C5及以上修程进行拆解检修,在日常机车整备作业及C1-C4修程中,仅有6A系统走行部故障监测子系统(JK11430B)检测牵引电机轴承状态的唯一技术手段。为了弥补JK11430B装置在检测QJ318轴承内圈故障存在漏检漏报缺点,从6A系统走行部故障监测子系统振动报警原理,分析了HXD3C0069机车QJ318轴承内圈剥离故障漏检测原因。并结合现场经验,提出一套通过JK11430B装置的实时振动波形和SV值趋势分析、计算电机轴承故障诊断量值AdB和分析低速定速顶轮电机轴承异音的电机轴承内圈故障诊断方法。

1 QJ318轴承途中塌架问题

2017年10月4日济南铁路局青岛机务段配属的HXD3C0069机车,担当太原至石北站间K1288次,途中6A系统语音提示6轴2位超温报警,乘务员停车检查发现第6牵引电机传动端温度高。检索该车近半个月6A轴报文件,分析数据无6轴2位和6轴5位轴承报警记录,轴温无异常。经后续拆解发生轴承塌架的第6牵引电机发现6轴5位的非传动端QJ318轴承内圈存在剥离(如图1)。针对6A系统走行部车载监测装置(JK11430B)存在HXD3(C)型机车牵引电机QJ318轴承内圈剥离故障检测失效问题,导致机车途中发生牵引电机轴承塌架故障,严重影响正常的铁路运输秩序。

2 前期振动数据漏诊断及轴承内圈剥离原因

2.1 JK11430B振动报警原理

HXD3(C)型电力机车6A系统走行部故障监测子系统(JK11430B)是对机车走行部的轴箱轴承、牵引电机轴承、抱轴轴承(空心轴轴承)、传动齿轮及轮对踏面等进行动态安全监测的重要行车安全保障装置。

图1 第6牵引电机非传动端QJ318轴承内圈存在剥离

JK11430B装置对轴承内圈故障振动诊断标准(AdB为故障量值):预警为AdB=44.0 dB、I级报警为AdB=50.0 dB、II级报警为AdB=56.0 dB。其中:

(1)

式(1)中,AdB为故障量值,SV为冲击值,N为轴承所在轴的转速,r/min、D为轴承所在轴的轴径,mm[1]。

2.2 JK11430B振动报警失效原因

HXD3(C)型机车牵引电机为SEA-107C(东芝)/YJ85A1(永济)型三相鼠笼式感应电动机,齿轮比为4.81(101/21),非传动端轴承由内向外分别为NTN牌NU320、NSK牌QJ318轴承,其中QJ318轴承轴径为90 mm。参照轮径(1 200 mm)和齿轮比(4.81)换算出,QJ318轴承内圈转速N,r/min与机车速度v,km/h关系为:N=21.265·v,得出QJ318轴承内圈故障振动诊断标准公式(2):

(2)

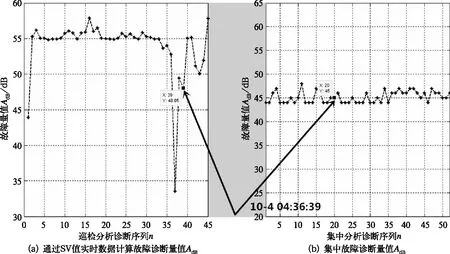

通过计算分析HXD3C0069机车6轴5位的非传动端QJ318轴承内圈最后一趟JK11430B振动数据:①从振动冲击SV值实时数据分析方面,SV值实时数据能够全程均匀覆盖轴承内圈振动检测过程,结合机车速度v计算出的故障诊断量值AdB趋势能准确反应出轴承内圈剥离程度,计算出的全程故障诊断量值AdB长期分布在55 dB及以上,达到轴承振动二级报警门限(如图2左),与轴承实际损坏程度一致;②从振动故障诊断量值AdB实时数据分析方面,由于JK11430B装置对全车36个传感器循环检测,当发现故障诊断量值AdB异常时,则对该测点集中检测,从JK11430B集中检测的故障诊断量值AdB(2017.10.4 04:33:56至04:42:23),此时AdB稳定分布在44~46 dB范围内,虽然达到轴承振动预警门限(如图2右),但是无异常波动、上升趋势,导致JK11430B内部诊断机制认为故障平稳无发展趋势,不输出轴承振动预警提示,出现漏检测问题。

从以上两种故障诊断量值AdB数据分析看,由于SV值实时数据能够全程均匀覆盖轴承内圈振动检测过程,通过全程实时SV值和机车速度v计算出的故障诊断量值 ,能够实时完整监测出轴承内圈故障。而JK11430B集中检测的故障诊断量值AdB检测范围狭窄,若检测范围在轴承内圈故障振动衰弱区域时,会误导JK11430B内部诊断机制无振动预报警输出,轴承振动故障诊断失效。

图2 诊断量值AdB

2.3 QJ318轴承内圈剥离原因

对HXD3(C)型机车牵引电机QJ318轴承内圈剥离故障原因为,机车在进修程时,对非传动端轴承补润滑油脂的作业,执行“严格保证润滑脂的清洁”标准不到位,导致润滑脂不清洁,润滑脂中夹杂着杂质异物,在电机在运行过程中进入轴承滚珠滚道内,造成轴承损伤、剥离,随着电机长时间的运行,轴承滚道面剥离面积逐渐增大,最终造成轴承失效[2]。

3 QJ318轴承内圈剥离诊断方法

3.1 分析振动波形和SV值趋势

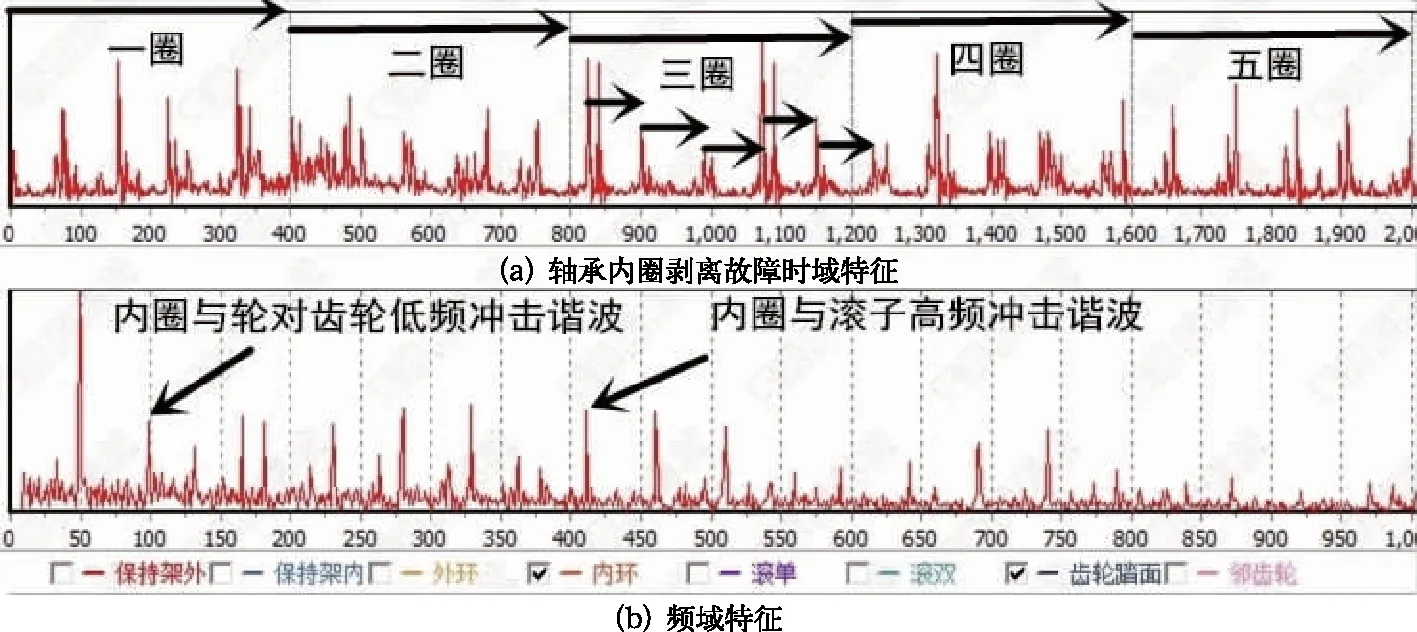

时域特征:由于JK11430B装置需要对采集的振动信号进行4096点FFT运算(JK00430需要做2048点FFT运算),所以HXD机车轮对转动一圈采样点为400点,连续转动十圈为4000点。由于轮对齿轮与电机齿轮传动比为4.81,电机轴承内圈与电机齿轮同转速,因此轮对每转动1圈,电机轴承内圈转动4.81圈,同时轴承圆柱型滚子周期性通过轴承内圈剥离点产生周期性冲击,如图3a。

频域特征:由于传动比为4.81,电机轴承内圈转动一圈与轮对齿轮产生一次谐波(48.1=10×4.81)≈50、二次谐波≈100、三次谐波≈150、四次谐波≈200等低频冲击谐波;同时内圈在13个圆柱形滚子周期性经过内圈剥离点后会引起高频冲击谐波图3b。

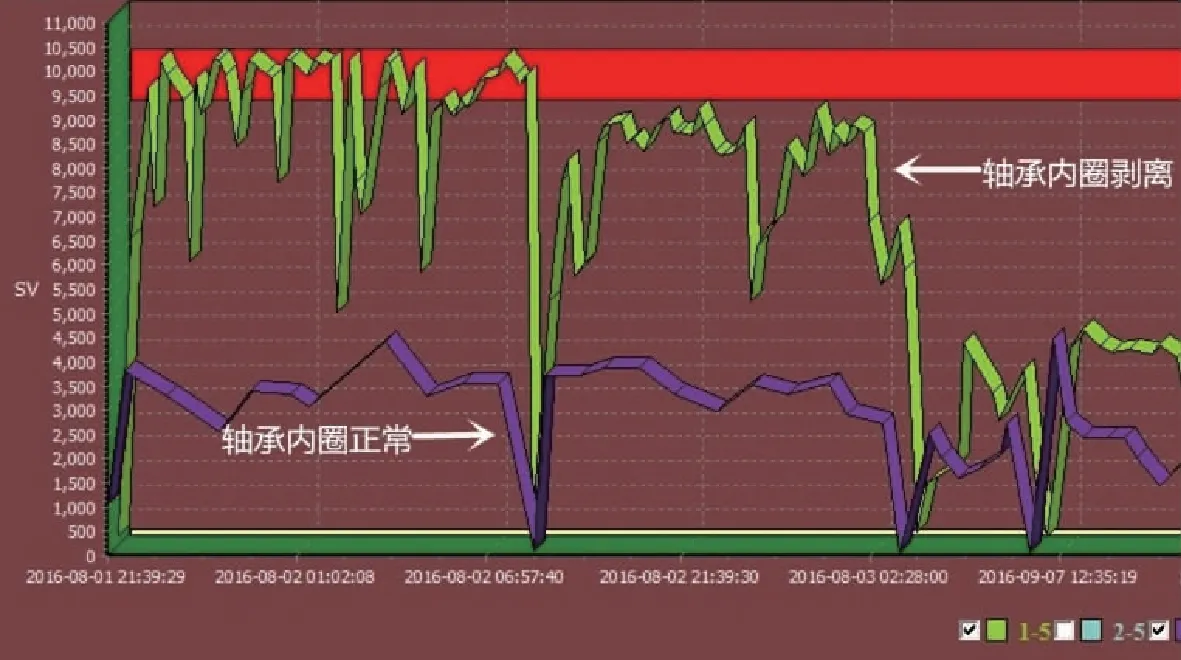

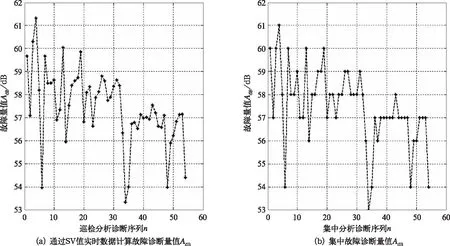

实时冲击振动SV值趋势特征:采用地面数据软件个性化分析,选择分析SV值趋势,点击多记录作图,选择同位对比分析,点击同5位(为非传动端QJ318轴承位置),即可对比全车5位电机轴承实时SV值趋势,良好电机轴承内圈的实时冲击SV值应<5 000,当发生轴承内圈剥离时,由于与轮对齿轮和滚子发生周期性冲击,会导致冲击SV值上升,处在8 000 图3 时域、频域特征 图4 轴承内圈剥离故障冲击振动SV值趋势特征 JK11430B装置由于存在集中故障诊断量值,与通过SV实时数据实际计算故障诊断量值,会发生不一致问题,导致装置内部诊断机制认为故障平稳无发展趋势,不输出轴承振动预报警提示,出现漏检测问题。在日常振动数据分析时,可以通过途中实时SV值记录,利用QJ318轴承内圈故障振动诊断标准公式(如式2),计算出发生内圈剥离的QJ318轴承故障真实发展趋势。图5为对HXD38134机车第1牵引电机的QJ318轴承途中振动数据(2017年8月1日至8月3日)计算故障诊断量值AdB如图5(a)。与集中故障诊断量值,如图5(b)对比,发现通过实时过SV实时数据计算故障诊断量值更加准确。 由于HXD3(C)型机车牵引电机轴承只在C5及以上修程进行拆解检修,在日常机车检修作业中,仅有JK11430B装置检测牵引电机轴承状态的唯一技术手段。为了弥补JK11430B装置在检测QJ318轴承内圈故障存在漏检漏报缺点,可以采用低速定速顶轮检测方式准确判断内圈剥离的QJ318轴承。 计算内圈转速:HXD3(C)型机车牵引电机为SEA-107C(东芝)/YJ85A1(永济)型三相鼠笼式感应电动机(极对数P=2),电机在额定电压2 150 V、电源频率f=46 Hz,正常负载时的转速n=1 365 r/min[3],通过交流异步电动机转速公式(3),计算出HXD3(C)牵引电机转差率s=0.011。 (3) 通过上述公式,计算该电机定子在频率为5 Hz的三相电源驱动下,电机转速为148.35 r/min即0.404 s/r(约0.4 s/r),即电机轴承内圈转速。 内圈异声判断:当牵引电机轴承内圈存在剥离故障时,会发出约0.4 s周期的振动冲击异声,现场作业人员可以使用秒表核实异音周期判断故障。若需要准确判断异音的周期,可以使用录音笔先记录低速顶轮时,牵引电机轴承内圈剥离冲击异声,再使用音频处理软件对异声进一步可视化分析。如图6为使用Audacity声音编辑软件对HXD38134机车第1牵引电机的QJ318轴承低速定速顶轮异声可视化分析,将录音笔记录的音频文件导入Audacity软件中,选择合适的缩放大小,多次选取音频时长为4 s的区域后,确认4 s内存在10个异声冲击波峰,计算出录音笔记录的异声冲击周期为0.4 s,与牵引电机轴承内圈剥离时发出0.4 s周期的冲击异声一致(如图6),从而方便机务段技术人员准确判断故障。 图5 故障诊断量值AdB 图6 HXD38134机车第1牵引电机的QJ318轴承低速定速顶轮异声可视化分析 自2013年10月起,济南铁路局济南西机务段技术科积极探索,针对HXD3(C)型机车牵引电机轴承内环剥离裂损故障诊断方法,并结合现场经验,总结出一套通过JK11430B装置的实时振动波形和SV值趋势分析、计算电机轴承故障诊断量值AdB和分析低速定速顶轮电机轴承异声的电机轴承内圈故障诊断方法,并提前防止HXD38134机车第1电机轴承内环剥离途中塌架故障隐患(如图7),该方法不仅适用于HXD3(C)型机车 图7 HXD38134机车第1牵引电机的QJ318轴承内圈剥离 QJ318轴承内圈剥离,也适用NTN牌NU330(传动端)和NU320(非传动端)轴承内圈剥离故障诊断。

3.2 计算故障诊断量值AdB

3.3 分析低速定速顶轮轴承异声

4 结束语